Fe2O3原料的预处理对0.7BiFeO3-0.3BaTiO3陶瓷绝缘性与电性能的影响

2022-07-05周昌荣黎清宁侯凌浩孟天笑

李 玮,周昌荣,黎清宁,李 蕊,侯凌浩,孟天笑

(1.桂林电子科技大学材料科学与工程学院,桂林 541004;2.桂林电子科技大学,广西信息材料重点实验室,桂林 541004)

0 引 言

压电陶瓷作为一种可以将机械能与电能相互转换的新型功能材料,被广泛应用于电子器件等[1-3]。目前,以Pb(Zr,Ti)O3(PZT)为代表的铅基压电材料已成为商业生产中应用最广泛的材料之一,但是PZT基陶瓷的主要原料PbO易挥发且有毒,会对陶瓷的稳定性与人类的生活健康产生大量不良影响[4-6]。因此,具有较高居里温度(Tc)和理论剩余极化强度的BiFeO3(BF)无铅压电陶瓷受到广泛关注[7-9]。但BiFeO3陶瓷合成温度范围窄,在合成过程中容易出现少量杂相,所以较难制备出纯相的BiFeO3陶瓷[10-12]。同时,烧结过程中Bi3+挥发,Fe3+变价产生的氧空位等缺陷,使其在外电场作用下产生较大的漏电流,进而限制其应用[13-15]。

BaTiO3(BT)作为一种四方结构的铁电体,能与三方结构的BiFeO3形成具有稳定钙钛矿结构的二元固溶体(BF-BT),降低了BF基陶瓷的烧结难度[16]。但是,漏电流大以及由此引起的压电性能不高的问题仍是BF-BT陶瓷在应用中的最大障碍。目前,掺杂Mn和在氧气氛下烧结是提高BF-xBT压电陶瓷绝缘性的最主要方式。Leontsev等[15]发现通过掺杂一定量的MnO2,可以将BF-xBT陶瓷的直流电阻率提高1~5个数量级,有效地解决了陶瓷样品的漏电流问题,制备得到了压电性能(d33=116 pC/N)较好的BF-xBT陶瓷。此外,Wang等[16]发现通过氧气氛退火处理,也可以有效改善BF-BT陶瓷的绝缘性。

其次,研究者发现通过掺杂过渡族元素和固溶其他铁电化合物,能够提高BiFeO3-BaTiO3陶瓷的压电性能[17-20]。Guan等[21]通过将Li2CO3和CuO加入到0.7BF-0.3BT无铅压电陶瓷中,获得了压电常数d33=168 pC/N的优异性能。同样,Li等[22]发现在0.7BF-0.3BT陶瓷中,MgO的掺入可以增强陶瓷的三方畸变,增大晶粒尺寸,从而提高其压电性能(d33=170 pC/N)。

虽然通过上述方法可以提高BF-BT陶瓷的绝缘性和压电性能,但是这些方法组成复杂,并且高温烧结时成分与相结构很难精准控制,阻碍产业化生产与应用。因此,在BF-BT陶瓷中,如何通过简单成分实现高绝缘性与高压电性能成为研究者关注的重点。本工作在不针对BF-BT陶瓷进行组分掺杂以及气氛烧结的条件下,仅通过简单的原料预处理(改变Fe2O3原料的干燥时间)即实现了其高绝缘性与高压电性能,这为今后BiFeO3基陶瓷的压电性能提升以及工业化生产提供了一个简单可行的方法。

1 实 验

1.1 原材料

本试验分别采用干燥24 h(100 ℃)、72 h(100 ℃)、96 h(100 ℃)和192 h(100 ℃)的Fe2O3(国药集团化学试剂有限公司,纯度为99.0%(质量分数,下同))、干燥24 h的Bi2O3(西陇化工股份有限公司,纯度为99.0%)、TiO2(仙桃市中星电子材料有限公司,纯度为99.0%)、BaCO3(国药集团化学试剂有限公司,纯度为99.0%)作为原料,通过传统固相反应法制备0.7BiFeO3-0.3BaTiO3陶瓷。

1.2 试验步骤

制备步骤如下:首先将准备好的原料按一定配比称量,装入放有氧化锆球的球磨罐中,并加入适量无水乙醇后置于球磨机上球磨24 h。然后在80 ℃下烘干,使用150目(106 μm)筛网进行一次过筛;随后在750 ℃下预烧3 h后加入自制的浓度8%(质量分数)的聚乙烯醇(PVA)进行造粒,干燥后再使用150目(106 μm)筛网进行二次过筛;称取少量过筛后的粉料,在10 MPa条件下将粉体压成直径为12 mm、厚度0.5 mm的片状圆盘;将得到的圆胚片放入马弗炉,先在600 ℃保温30 min进行排胶,随后再升温至1 000 ℃并保温4 h完成烧结过程。

1.3 测试与表征

为了进行电学性能测试,需要对烧结的陶瓷片进行披银处理,试验采用丝网印刷的方法在陶瓷两面印刷直径为8 mm的导电银浆,随后将其在600 ℃下保温30 min得到最终成品。为了测试陶瓷的压电性能,将陶瓷样品置于120 ℃的硅油中,施加60 kV/cm的直流电场进行10 min极化处理。极化样品在室温下放置24 h后,利用准静态d33压电测试仪(ZJ-3AN)测试样品的d33值,随后再使用变温准静态测试仪(Situ Temperature Piezoelectric Tester, KJPC-Z1760C) 对其进行原位退极化测试。使用D8-2-Advance X射线衍射分析仪(德国Bruker制造)对陶瓷的晶体结构进行表征。利用Quanta FEG 450场发射扫描电子显微镜观测陶瓷的微观形貌。介电常数和介电损耗的测量使用精密LCR仪表(E4980A, Agilent)和计算机控制的数据采集系统。使用(TF Analyzer 2000HS, aixACCT Systems GmbH, Aachen, Germany)铁电综合测试仪对陶瓷的铁电性能及电流密度进行测试,根据公式(1)可以得出样品在不同电场下的电阻率。

(1)

式中:ρ为电阻率;E为电场;J为电流密度。

2 结果与讨论

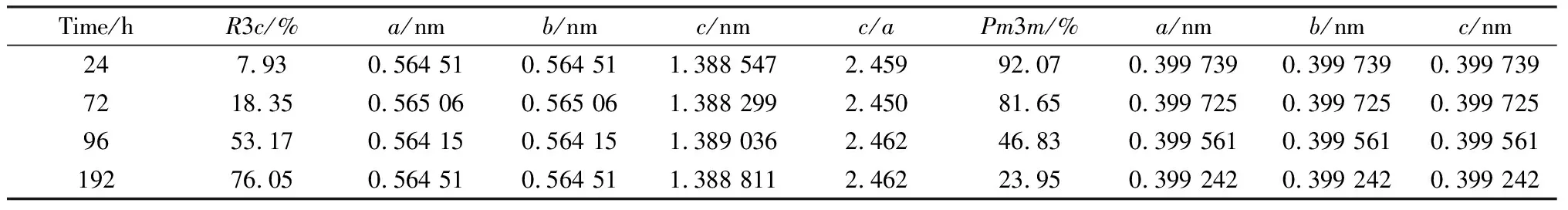

图1(a)~(d)分别为Fe2O3原料干燥24 h、72 h、96 h和192 h 0.7BF-0.3BT陶瓷的XRD谱与结构精修(Rwp为可信因子,chi2为方差)。通过图谱可以发现,所有样品均表现为典型的钙钛矿结构,且不存在杂相。通过对陶瓷的结构进行精修,可以确定所有样品均为三方相与伪立方相共存,其空间群点阵分别为R3c与Pm3m,且随干燥时间的增加,样品中三方相的含量也逐渐增加。表1为所有样品精修后的晶格参数和相含量分布。当干燥时间为192 h时,0.7BF-0.3BT陶瓷中三方相与伪立方相含量比值约为7 ∶3,极性相含量达到最大,有利于提高其压电性能。

图1 Fe2O3原料干燥24 h、72 h、96 h和192 h 0.7BF-0.3BT陶瓷的XRD结构精修图谱Fig.1 XRD patterns and structural refinements of Fe2O3 raw materials dried for 24 h, 72 h, 96 h and 192 h 0.7BF-0.3BT ceramics

表1 不同干燥时间下0.7BF-0.3BT陶瓷的晶格参数和相含量分布Table 1 Lattice parameters and phase content of ceramics with different drying time of 0.7BF-0.3BT

图2 Fe2O3原料干燥不同时间时0.7BF-0.3BT陶瓷的 电阻率变化情况Fig.2 Changes in resistivity of 0.7BF-0.3BT ceramic at different time of drying of Fe2O3 raw materials

图2为Fe2O3原料干燥不同时间时0.7BF-0.3BT陶瓷的电阻率变化情况。从图中可以看出,随干燥时间的增加,样品的电阻率逐渐增大。通常情况下,0.7BF-0.3BT陶瓷的漏电流大主要是因为其在固相反应中Fe3+变价容易产生氧空位(Vö)等缺陷,具体反应方程式为:

2Fe3++O2-→2Fe2++Vö+0.5O2

(2)

然而,Fe2O3原料的干燥过程能够去除其中的结晶水,抑制了在氧空位等缺陷的产生,从而提高了陶瓷的绝缘性。当干燥时间为192 h时,其电阻率达到最大,绝缘性最好。

图3(a)~(d)分别为Fe2O3原料干燥24 h、72 h、96 h和192 h时0.7BF-0.3BT陶瓷的表面微观形貌。如图所示,所有烧结后的样品晶界清晰且拥有致密的微观结构,没有观察到第二相的出现。同时可以看出,随干燥时间的增加,样品的晶粒尺寸明显增大。通过对Fe2O3原料进行充分干燥,可以降低粉体颗粒的表面能,使其在烧结过程中粉体转变为致密多晶陶瓷的驱动力降低。驱动力的降低将会导致烧结时的致密化速率下降,使晶界迁移更加容易,陶瓷晶粒快速长大。一般认为,晶粒尺寸大小与电畴尺寸大小紧密相连,而压电效应与电畴尺寸的依赖关系取决于畴内部本征压电效应的变化。畴壁的存在伴随有长程的剩余应力和退极化场,同时这些剩余应力和退极化场会因电畴尺寸的变化而变化,导致铁电畴的自由能曲面发生变化,电畴内部极化方向发生偏转,最终使电畴内部的本征压电系数发生变化。同时,大晶粒对畴壁移动和畴的生长起促进作用,晶粒越大,出现的晶界就少,畴壁移动时遇到的阻力就越小,对电畴移动的限制作用就越小[23]。当干燥时间为192 h时,0.7BF-0.3BT陶瓷晶粒尺寸达到最大(D=4.82 μm),说明适当延长Fe2O3原料的干燥时间,能够改善BF-BT陶瓷的晶粒生长机制,从而改善其压电性能。

图3 Fe2O3原料干燥24 h、72 h、96 h和192 h 0.7BF-0.3BT陶瓷的表面微观形貌以及 不同干燥时间下陶瓷的平均晶粒尺寸变化Fig.3 SEM images of Fe2O3 raw material drying for 24 h, 72 h, 96 h and 192 h 0.7BF-0.3BT ceramics and average grain sizes change of ceramics under different drying time

图4 Fe2O3原料干燥不同时间时0.7BF-0.3BT陶瓷在 60 kV/cm直流电场下的压电常数(d33)和 平面机电耦合系数(kp)变化图Fig.4 Variation of d33 and kp of 0.7BF-0.3BT ceramics at different time of drying of Fe2O3 raw materials at 60 kV/cm DC electric field

图4为Fe2O3原料干燥不同时间时0.7BF-0.3BT陶瓷在60 kV/cm直流电场下的压电常数(d33)和平面机电耦合系数(kp)变化图。从图中可以发现,随干燥时间的增加,陶瓷的d33和kp都显著增加。d33由160 pC/N增加到203 pC/N,kp由0.28增加到0.33,表明适当延长原料的干燥时间对提高0.7BF-0.3BT陶瓷的d33和kp有明显作用。

此外,为了模拟陶瓷在实际中的应用环境,采用原位退极化的试验方法对陶瓷的高温压电性能进行了测试。图5(a)选取了原料干燥24 h和192 h 0.7BF-0.3BT陶瓷的原位退极化曲线进行对比。从中可以发现,随干燥时间的增加,陶瓷的原位退极化曲线出现了两个压电反常峰,且其温度稳定性得到明显提高。

为了更加详细地分析其退极化中的相变过程,图5(b)为原料干燥192 h 0.7BF-0.3BT陶瓷的退极化曲线与介电温谱曲线对比图。如图将退极化过程划分为四个阶段(Ⅰ:30~200 ℃,Ⅱ:200~350 ℃,Ⅲ:350~470 ℃,Ⅳ:470~550 ℃)[24]。在Ⅰ阶段中,陶瓷的d33随温度的升高不断增大,介电常数(εr)随温度升高无明显变化,表现为正常铁电体;当温度升高到Ⅱ阶段时,陶瓷的d33突然急剧下降,介电温谱曲线有频率色散现象产生,因此我们认为在此温度范围内陶瓷发生了由铁电态向非遍历弛豫态的相转变;在阶段Ⅲ中,d33出现第二次增长,同时εr也快速增长,这是由于陶瓷发生了非遍历弛豫态向遍历弛豫态的相转变;进入Ⅳ阶段,陶瓷由遍历弛豫态转变为顺电态,d33快速减小,直至完全消失。

图5 原料干燥24 h和192 h 0.7BF-0.3BT陶瓷的原位退极化曲线和 原料干燥192 h 0.7BF-0.3BT陶瓷的退极化曲线与介电温谱曲线Fig.5 In situ depolarization curves of raw material drying 24 h and 192 h 0.7BF-0.3BT ceramics and depolarization curves and dielectric temperature spectra of raw material drying 192 h 0.7BF-0.3BT ceramics

图6(a)~(d)分别为24 h、72 h、96 h和192 h 0.7BF-0.3BT陶瓷的εr与介电损耗tanδ随温度和频率(f)的变化曲线。从图中可以看出,所有样品均表现出一个介电峰,且随着干燥时间的增加,样品在低温段的频率色散也得到了抑制,这是因为频率色散的产生与样品中缺陷的存在有主要联系。因此通过延长Fe2O3原料的干燥时间,去除了原料中的结晶水,抑制Fe3+变价产生氧空位等缺陷,从而抑制了频率色散的产生。图6(e)为相同频率下,不同干燥时间样品的εr随温度变化曲线。从图中可以观察到,随干燥时间的增加,介电峰由平缓变得尖锐。当干燥时间为192 h时,εr达到最大值(εmax=44 400),相对应的Tc温度也最高(Tc=460 ℃)。所以Fe2O3原料干燥时间的增加有利于抑制陶瓷在200 ℃附近εr的频率色散,抑制陶瓷的弛豫相变,提高陶瓷的高温压电、介电性能。

图6 干燥24 h、72 h、96 h和192 h 0.7BF-0.3BT陶瓷的εr与tan δ随温度和频率的变化曲线和 相同频率下,不同干燥时间样品的εr随温度的变化曲线Fig.6 εr and tan δ of drying 24 h, 72 h, 96 h and 192 h 0.7BF-0.3BT ceramics with temperature and frequency and change curves of εr with temperature of different drying time at the same frequency

图7(a)~(d)分别为24 h、72 h、96 h和192 h 0.7BF-0.3BT陶瓷在室温下的电滞回线曲线(P-E)和电流曲线(I-E)。从图中可以看出,陶瓷均展示出饱满的电滞回线,电流曲线在一、三象限各存在一个电流峰,这些现象说明其在室温下是一个典型的正常铁电体,同时都有较好的铁电性。

图8(a)为不同干燥时间0.7BF-0.3BT陶瓷在60 kV/cm外加电场的最大极化强度(Pmax)、剩余极化强度(Pr)和矫顽场(Ec)统计图,图8(b)、(c)分别为不同干燥时间下0.7BF-0.3BT陶瓷的P-E曲线和I-E曲线。从图中观察到,陶瓷的Pmax、Pr和Ec均随着干燥时间的增加而增大,当干燥时间为192 h时,Pmax、Pr和Ec均达到最大值,分别为Pmax≈33.46 μC/cm2,Pr≈23.46 μC/cm2,Ec≈28.01 kV/cm。在I-E曲线中电流峰的位置代表陶瓷的矫顽场,而电流峰值则代表电畴的翻转程度。随着干燥时间的增大,电流峰位置向右移动,其峰值不断增加,当干燥时间为192 h时,Imax=1.72 mA,说明此时陶瓷内电畴的翻转程度最大,这也与之前的结论相一致。

图7 24 h、72 h、96 h和192 h 0.7BF-0.3BT陶瓷在室温下的电滞回线曲线(P-E)和电流曲线(I-E)Fig.7 24 h, 72 h, 96 h and 192 h 0.7BF-0.3BT ceramics at room temperature hysteresis loops (P-E) and current curves (I-E)

图8 不同干燥时间下0.7BF-0.3BT陶瓷在60 kV/cm外加电场的最大极化强度(Pmax)、剩余极化强度(Pr)和 矫顽场(Ec)统计图以及不同干燥时间下0.7BF-0.3BT陶瓷的P-E曲线和I-E曲线Fig.8 A statistical plot of Pmax, Pr and Ec of 0.7BF-0.3BT ceramics at different drying time at 60 kV/cm and P-E curves and I-E curves of 0.7BF-0.3BT ceramics under different drying time

3 结 论

(1)本文通过传统固相反应法制备了由不同干燥时间Fe2O3作为原料的0.7BiFeO3-0.3BaTiO3陶瓷。XRD与SEM分析表明,所有样品均为R3c与Pm3m共存相;随着干燥时间的增加,该陶瓷的晶粒尺寸也逐渐增大。

(2)随干燥时间的增加,样品绝缘性得到明显提高,同时其电性能与温度稳定性也随之增强。当干燥时间为192 h时,0.7BiFeO3-0.3BaTiO3无铅压电陶瓷的压电性能(d33=203 pC/N)和居里温度(Tc=460 ℃)达到最大。

(3)结果表明,通过简单的原料预处理方式可以更方便地实现0.7BiFeO3-0.3BaTiO3无铅压电陶瓷的高绝缘性、高压电性能与优异的温度稳定性。这为BiFeO3基无铅压电陶瓷的研究提供了一个新策略。