锂渣和钢渣对水泥浆体力学性能与微观结构的影响

2022-07-05李茂森江金萍王泽生

李茂森,江金萍,刘 怀,段 平,荆 武,葛 文,王泽生

(1.中国地质大学(武汉)材料与化学学院,武汉 430074;2.武汉理工大学土木建筑工程学院,武汉 430070; 3.昆明顺弘新材料有限公司,昆明 650217)

0 引 言

碳中和背景下,提高工业固体废弃物的综合利用率是一种重要的减碳方式。锂渣是锂辉石经高温煅烧再用硫酸法提取碳酸锂后产生的残渣,主要化学成分为SiO2和Al2O3,具有一定的火山灰活性[1-2]。每生产1 t碳酸锂约产生8~10 t锂渣,据统计我国锂渣年产量约达0.12亿t,但综合利用率不足20%[3]。钢渣是炼钢过程中产生的一种工业废渣,其排放量约占粗钢产量的15%[4]。我国钢渣年产量超过一亿t,但综合利用率只有30%左右[5]。大量锂渣和钢渣随意堆存占用了宝贵的土地资源,并且会对周边的生态环境构成威胁[6-8]。

将锂渣、钢渣等工业固体废弃物用于制备绿色建筑材料具有重要的理论与现实意义。近些年来,一些学者对锂渣粉、钢渣粉用作水泥掺合料进行了相关研究。李保亮等[9]研究了80 ℃蒸养条件下掺锂渣复合水泥的水化产物和力学性能,发现锂渣复合水泥主要水化产物为网状C-S-H凝胶,同时蒸养可以促进锂渣和水泥的反应。李志军等[10]研究了锂渣复掺钢渣混凝土在不同养护温度下的氯离子渗透系数变化,发现温度大于40 ℃时,锂渣掺量为15%(质量分数)且钢渣掺量为40%(质量分数)时混凝土抗氯离子渗透性能最优。陈洁静等[11]利用CT技术识别不同再生骨料替代率和不同锂渣掺量试件的孔隙特征,结果表明锂渣可以优化再生混凝土的孔结构。杨建祥等[12]研究了超细钢渣粉对水泥浆体流变性能的影响,结果表明超细钢渣粉的掺入显著降低了体系的流动度。虽然锂渣改性水泥有一定的效果,然而锂渣粉的掺量具有较大的限制,同时复合利用锂渣粉和钢渣粉改性水泥的研究较为少见。

锂渣具有一定的火山灰活性,有利于提高胶凝材料的力学性能,但由于其比表面积较大,吸水性较强,因此难以大掺量应用于胶凝材料中。钢渣粉反应活性较低,将其应用于胶凝材料时不利于强度的增长,但其吸水性较弱,可以改善浆体的流动性。本文将锂渣粉和钢渣粉复合替代部分水泥制备胶凝材料,并利用XRD、SEM、FT-IR等多种测试方法表征试样性能,进一步探究了锂渣粉和钢渣粉对水泥浆体流动性、凝结时间、抗压强度和微观结构的影响,在满足胶凝材料基本性能要求的同时进一步增大固废的消耗量,为我国实现碳达峰、碳中和的目标提供借鉴。

1 实 验

1.1 原材料

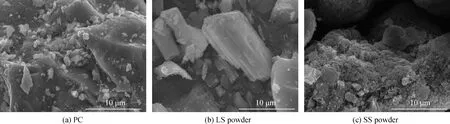

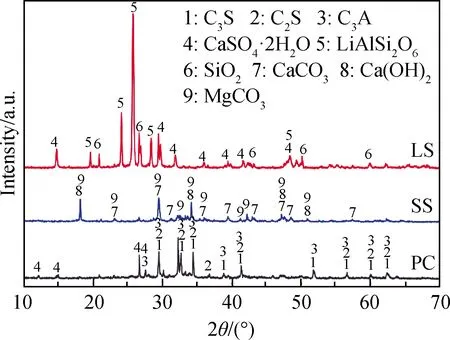

锂渣(LS)粉来自江西省赣锋锂业有限公司,钢渣(SS)粉来自武汉市汉阳市政集团有限公司。锂渣粉和钢渣粉均过125 μm标准筛。水泥净浆试样采用的水泥为P·O 42.5普通硅酸盐水泥(PC),产自阳春水泥有限公司。原材料的主要化学成分见表1。锂渣中锂元素的含量通过电感耦合等离子体-发射光谱(ICP-OES)测试得到,送检样品质量为0.062 2 g,结果显示锂元素含量为0.19%(质量分数)。锂渣的比表面积为420 m2/kg。水泥、锂渣粉和钢渣粉的微观结构如图1所示,可以看到锂渣中存在明显的棒状石膏,钢渣粉中有较多的球形颗粒。原材料的物相组成如图2所示,水泥中主要包括常见的硅酸三钙、硅酸二钙以及铝酸三钙等熟料,锂渣中主要包括石膏(CaSO4·2H2O)、锂辉石和石英,钢渣粉中主要包括CaCO3、Ca(OH)2和MgCO3等。原材料粒径分布如图3所示,结果显示水泥、锂渣粉和钢渣粉的D50分别为16.58 μm、25.26 μm和55.29 μm。水为武汉市自来水。

表1 原材料主要化学成分Table 1 Main chemical composition of raw materials

图1 原材料SEM照片Fig.1 SEM images of raw materials

图2 原材料XRD谱Fig.2 XRD patterns of raw materials

图3 原材料粒径分布曲线Fig.3 Particle size distribution curves of raw materials

1.2 净浆样品制备

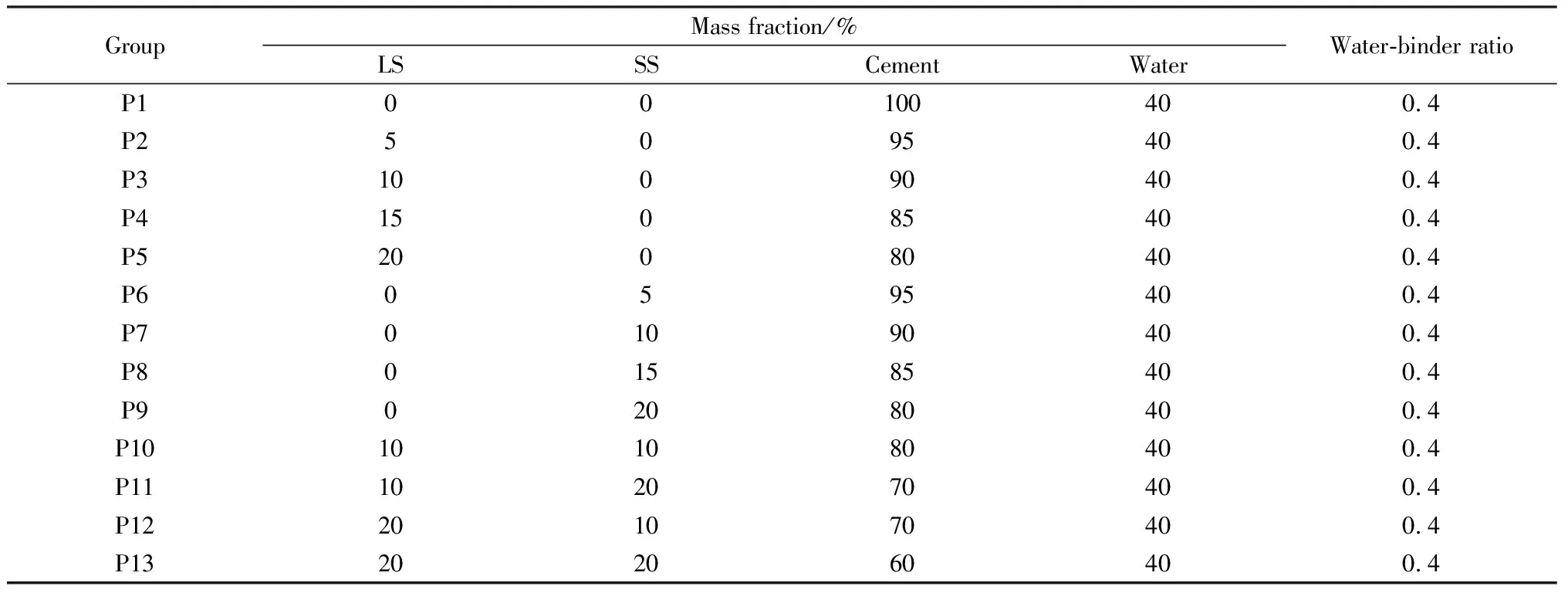

将水泥、锂渣粉、钢渣粉按比例称量后混合均匀,然后称量搅拌用水倒入净浆搅拌机中,将混合均匀的干粉投入净浆搅拌锅内搅拌成型。净浆样品各组分及比例如表2所示,单掺锂渣试验及单掺钢渣试验中锂渣粉、钢渣粉掺量(全文均为质量分数)设置为5%、10%、15%和20%;复掺锂渣粉和钢渣粉试验中锂渣粉和钢渣粉分别设置10%和20%两个掺量,以增大固废掺量,便于研究锂渣、钢渣对水泥净浆试样性能的影响。在不引入减水剂的条件下,综合考虑多种因素将水胶比设置为0.4。将净浆试样置于标准环境(温度为(20±2 ℃),相对湿度大于95%)中养护24 h后脱模,将脱模后的净浆试样继续置于标准养护箱中养护至规定龄期,分别测试3 d、7 d、28 d龄期抗压强度。

表2 净浆试样设计组成Table 2 Design composition of paste samples

1.3 分析和测试

胶凝材料浆体流动度根据GB/T 8077—2012《混凝土外加剂匀质性试验方法》中的水泥净浆流动度测试方法测定,用来表征浆体流动性。浆体凝结时间根据GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试。根据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,采用YAW4206型万能试验机进行养护试样的抗压强度试验,试样尺寸为40 mm×40 mm×40 mm,加荷速率为2.4 kN/s。试样的抗压强度由每组6个样品的平均值得到,试验误差要求小于15%。抗压强度试验结束后,收集破碎的样品,将其用无水乙醇浸泡以终止水化反应。用真空电子扫描显微镜(Hitachi SU8010 Japan)观察试样表面的微观形貌,并选点进行X射线能谱(EDS)测试。收集抗压强度测试后的碎块在玛瑙研钵中进行研磨得到样品粉末,取过筛后的粉末进行测试分析。X射线粉末衍射仪采用Cu靶辐射,电压为45 kV,扫描速度为2 (°)/min,步长为0.02°,入射角2θ为10°~70°。红外光谱由Nicolet IS10傅里叶变换红外光谱仪采集得到,光谱采集范围为500~4 000 cm-1。

2 结果与讨论

2.1 流动性分析

不同掺量锂渣粉和钢渣粉水泥浆体的流动度如图4所示。P1组为未掺加锂渣粉和钢渣粉的对照组样品。P2~P5组为掺不同量锂渣粉的水泥净浆试样,随着锂渣掺量的增加,浆体的流动度先减小后略微有所增大,在锂渣掺量为10%时流动度最低,为70 mm。这主要是由于锂渣粉较大的比表面积对水有更强的吸附作用,与水泥颗粒相比具有更高的需水量,因此替代部分水泥时会使胶凝材料浆体的流动性降低[13]。另一方面,锂渣粉的颗粒大多呈不规则形状,具有较高的粗糙度,颗粒间具有较大的摩擦[14],从而会降低浆体的流动性。肖立鲜[15]也发现锂渣-水泥复合胶凝材料的初始流动度、流动度经时损失、塑性粘度等均随锂渣掺量增加而降低。P6~P9为掺不同钢渣粉的试样,可以看到,随钢渣粉掺量增加,浆体流动性改善,流动度几乎呈线性增长。不过当掺量达到一定程度时,钢渣粉对流动性的改善作用变得不再明显,甚至不再发挥增益作用。这主要是由于钢渣粉吸水性比水泥差,不会与水泥竞争对水的吸附[16],同时钢渣的活性较低,养护至较长龄期时才参与反应。杨建祥等[12]也发现普通钢渣的掺入能增大浆体的流动度,而超细钢渣的掺入则大幅度降低流动度。P10~P13组为锂渣粉和钢渣粉复合掺加的净浆试样。复合掺加锂渣粉和钢渣粉可调控浆体的流动性,掺10%锂渣粉和20%钢渣粉的浆体流动度与对照样品基本相同。这是由于锂渣粉和钢渣粉的共同作用使得浆体的流动性与纯水泥相似,可以起到调控胶凝材料流动性的作用[17]。

图4 水泥浆体流动度Fig.4 Fluidity of cement pastes

2.2 凝结时间分析

不同配比试样的凝结时间测定结果如图5所示。可以看出,锂渣粉对新拌浆体的凝结具有促进作用。锂渣掺量从0%(P1组)增至20%(P5组)的过程中,浆体的初凝时间逐渐缩短。P1样品的初凝时间为360 min,而P5样品的初凝时间缩至300 min,凝结时间缩短了16.7%。这主要是由于锂渣的吸水性较强,使得浆体中的流动水大量减少,浆体迅速失水而硬化[18]。同时,由于锂渣中含有少量的锂,锂盐具有一定的早强促凝效果,虽然含量较低,但仍可发挥一定的促凝作用。Tan等[19]发现锂的溶解会加速钙矾石的形成,这是水泥膏体的主要水化产物之一。同时,锂渣的引入可能会增加体系中的成核位点进而诱导水泥的水化。对比P6~P9组与对照组发现,钢渣粉对于新拌浆体的凝结具有抑制作用。钢渣粉掺量从0%增至20%的过程中,浆体的初凝时间明显延长,P9样品的初凝时间为425 min,相比对照组样品延长了18%(65 min)左右。这主要是由于钢渣粉吸水性较差,在促进流动性的同时使得浆体中的拌合水相对较多。此外,由于钢渣中MgO、Fe2O3等含量较高,因此其水化活性较低,阻碍了水泥的早期水化,延长了水泥的凝结硬化时间,使得浆体的早期强度较低,这与Zhu等[20]的研究结果一致。从P10~P13组的初凝时间和终凝时间可以看出,复掺锂渣粉和钢渣粉样品的凝结时间几乎与对照组P1相同,这是由于锂渣粉和钢渣粉的协同作用共同影响了浆体的凝结性能,表明复合掺入锂渣粉和钢渣粉可以较好地调控胶凝材料的凝结性能。

图5 水泥浆体凝结时间Fig.5 Setting time of cement pastes

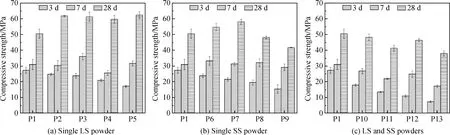

2.3 抗压强度分析

不同配比试样不同龄期的抗压强度结果如图6所示。养护至3 d龄期时,对照组样品P1组强度具有较为明显的优势,在各试验组中是最高的,不论是单掺锂渣粉、单掺钢渣粉,还是复掺锂渣粉和钢渣粉的净浆样品3 d抗压强度均在25 MPa以下。P2~P5组与P1组相比,随锂渣粉掺量的增加,样品的3 d抗压强度不断降低。P6~P9组与P1组相比也呈现相似的规律,P10~P13组复掺锂渣粉和钢渣粉试验组样品与P1组相比也表现出随固废掺量增加而样品3 d抗压强度降低的趋势。这说明不论是锂渣粉还是钢渣粉替代部分水泥均会对水泥浆体的3 d抗压强度造成不利影响[21]。养护至7 d龄期时,单掺锂渣粉的样品抗压强度已经有了一定程度的增长,与对照组相当,掺10%和20%锂渣粉的样品7 d抗压强度甚至超过了对照组。单掺钢渣粉的样品抗压强度也与对照样品相当,复掺锂渣粉和钢渣粉的样品7 d抗压强度与对照样品相比仍有一定的劣势。养护至28 d龄期时,各组样品的抗压强度相比3 d时有了较为明显的不同。对照组的28 d抗压强度为50.5 MPa单掺锂渣粉5%~20%试验组样品的抗压强度均明显高于对照组,达到了60 MPa以上,相比对照组提高了20%以上。单掺20%锂渣粉的试样28 d抗压强度达到了62.3 MPa,相比对照组提高了23%左右。单掺钢渣粉10%时样品表现出了最高的抗压强度,达到了58 MPa,相比对照组提高了约16%;随着钢渣粉掺量的继续增加,当掺量超过15%后其对浆体的力学性能产生了明显的负面影响。复掺锂渣粉和钢渣粉时,P10组样品表现出了最优的抗压强度,为48.2 MPa,即锂渣粉掺量为10%和钢渣粉掺量为10%时,浆体达到最优的力学性能。P11组锂渣粉掺量为10%,钢渣粉掺量为20%,其28 d抗压强度为41.3 MPa,而P12组锂渣掺量为20%,钢渣粉掺量为10%,净浆试块的抗压强度为46.4 MPa,这说明与钢渣粉相比锂渣粉对于浆体力学性能的提高更明显[22]。

图6 水泥浆体抗压强度Fig.6 Compressive strength of cement pastes

相比对照组,各组掺锂渣粉或钢渣粉样品的3 d及7 d抗压强度并没有明显的优势,然而掺20%锂渣粉或掺10%钢渣粉的样品28 d力学性能相比纯水泥具有明显的优势。这主要是由于锂渣的火山灰活性发挥作用需要一定的时间[23]。水化早期主要是水泥与水发生反应,到中后期锂渣粉开始发挥作用,促进反应的进一步进行。钢渣粉也有类似的作用,但是钢渣粉的活性较低,对于力学性能的提高作用有限。复掺锂渣粉和钢渣粉时试样的抗压强度低于对照组,这主要是由于P10~P13组样品中锂渣粉和钢渣粉的总掺量明显大于单掺锂渣粉或钢渣粉时的用量。锂渣粉和钢渣粉的增益作用是有限的,当掺量过大后水泥的用量相对减少,体系中生成的水化产物不足。锂渣虽有一定的火山灰活性但难以避免因掺量过大而带来的负面效应,因此在本试验中复掺锂渣粉和钢渣粉试样的抗压强度低于对照组样品。

2.4 显微结构分析

图7(a)为对照样品养护3 d的SEM照片,可以看到样品内部生成了大量的C-S-H/C-A-S-H凝胶。图7(b)为掺10%锂渣粉的样品,可以清晰地看到试样中存在未反应的颗粒。图7(c)为掺10%钢渣粉的样品,也可以观察到部分未反应的原料颗粒。图7(d)为掺10%锂渣粉和10%钢渣粉的样品,可以明显观察到较多的短针状钙矾石,这主要是由于锂渣粉和钢渣粉的加入引入了更多的SO3,水泥水化生成的C-A-H与硫酸根离子结合生成了更多的钙矾石。

图8为不同掺量锂渣粉及钢渣粉净浆试样养护28 d时的SEM照片。与图7对比,可以发现掺10%锂渣粉的样品28 d水化程度较3 d时有了很大提高,图8(b)中可以观察到大量纤维状的C-S-H凝胶及六边形片状的Ca(OH)2[15]。掺10%钢渣粉的样品28 d水化反应程度也有了明显的提升,可以观察到大量的水化产物(见图8(c))。复掺10%锂渣粉和10%钢渣粉的样品28 d水化反应程度最低,仍有较多颗粒未参与反应(见图8(d)),这与P10组样品在28 d时的抗压强度低于P1组、P3组和P10组样品的结果是一致的。

图7 水泥浆体3 d龄期SEM照片Fig.7 SEM images of cement pastes at 3 d

图8 水泥浆体28 d龄期SEM照片Fig.8 SEM images of cement pastes at 28 d

2.5 晶体物相分析

不同掺量的锂渣粉和钢渣粉对水泥浆体3 d及28 d龄期物相组成的影响如图9所示。图9(a)为P1样品养护3 d及28 d的XRD谱,图9(b)为P3、P7和P10样品养护3 d及28 d的XRD谱。可以发现复合胶凝材料的水化产物也主要为C-S-H凝胶和Ca(OH)2等,与对照组相比并没有明显生成新的水化产物。样品在3 d时的XRD谱显示,样品中存在较多的CH晶体及硅钙石,而养护28 d的样品相比3 d时的晶体衍射峰明显降低,有些衍射峰在28 d时甚至消失不见。这是由于随着养护时间的延长,水泥及锂渣粉、钢渣粉的水化反应不断进行,原料中的部分晶体逐渐水化生成无定形态的凝胶,因此晶体衍射峰强度降低[24]。3 d样品中存在的硅钙石晶相到28 d时也明显减少或消失,这可能是水化反应程度升高引起的。表3为P3和P7样品养护3 d及28 d龄期的XRD定量分析结果。可以发现试样在28 d龄期时,氢氧化钙和二氧化硅的含量均小于3 d龄期,这表明试样经过养护后水化反应程度有所增加,体系中的活性二氧化硅和氢氧化钙发生了一定程度的二次水化反应,生成了部分凝胶,因此衍射峰强度降低。

图9 水泥浆体水化产物的XRD谱Fig.9 XRD patterns of hydration products of cement pastes

表3 试样XRD定量分析结果Table 3 XRD quantitative analysis results of samples

2.6 红外光谱分析

图10 水泥浆体FT-IR谱Fig.10 FT-IR spectra of cement pastes

图10(b)为样品28 d红外光谱,其振动吸收峰的峰位基本与图10(a)一致。1 132 cm-1左右处的Si—O键的伸缩振动峰发生一定程度的红移,而1 630 cm-1处的H—O—H键的弯曲振动峰则发生了一定程度的蓝移,这可能是由于随着养护时间延长样品水化反应程度提高[25]。

3 结 论

(1)锂渣粉等量替代水泥会降低浆体的流动性,促进浆体的凝结,缩短凝结时间,而钢渣粉替代水泥有利于提高浆体流动性,延缓浆体的凝结,延长凝结时间。锂渣粉、钢渣粉复合掺入时二者的协同作用可以调控新拌浆体的流动性、凝结时间等。

(2)与钢渣粉相比,锂渣粉对浆体力学性能的提升效果更明显。锂渣粉具有一定的火山灰活性,随养护龄期增长,活性逐渐发挥,促进了试样强度的增长。钢渣粉的活性较低,掺量超过15%后对样品力学性能的负面作用明显。水胶比为0.4,单掺锂渣粉20%时浆体的28 d抗压强度达62.3 MPa。

(3)SEM结果显示掺10%锂渣粉的样品在28 d龄期时生成了大量的水化产物,增加了微观结构的致密度,提高了胶凝材料的力学性能。XRD结果显示复合胶凝材料的水化产物主要为C-S-H凝胶和Ca(OH)2。红外光谱显示Si—O键峰位发生了红移,H—O—H键峰位则发生了蓝移。微观测试结果表明掺入锂渣粉有利于提高后期水化反应程度。