建筑垃圾混合料路用性能研究及其应用

2022-07-05邱坪贵赵宇阳黄文金朱志勇

邱坪贵,赵宇阳,黄文金,朱志勇,王 奇

(1.福建农林大学 交通与土木工程学院, 福建 福州 350108;2.福州市城乡建设局, 福建 福州 350000;3.福建省招标采购集团有限公司, 福建 福州 350002)

我国每年产生近20亿t的建筑垃圾,占城市垃圾总量中的30%~40%,但其中有效利用率却只有5%左右[1-2]。一方面,采用传统的地下填埋或者露天堆放的方式不仅会占用紧张的土地资源,而且在运输、堆放的过程中会带来粉尘及地下水污染等环境问题[3],另一方面,建筑垃圾颗粒强度高、回弹模量大、便于压实[4-5],若采用建筑垃圾进行路基回填,不仅有助于解决上述问题,还能够节省建筑材料、提高路基的技术性能[6-7]。

建筑垃圾用于路基回填的工程应用由来已久,如2013年修建的西安至咸阳高速公路北环线及2016年北京首都环线(大兴—通州)等工程就大规模采用项目周边产生的建筑垃圾进行路基的填筑,社会与经济效益显著[8-9]。然而,建筑垃圾的来源繁多,其物理力学性能差别也较大,不便直接用于路基回填,一般需要针对具体工程进行专门室内试验[10-11]。此外,室内试验反映的是建筑垃圾再生集料在短期荷载下的性能,而建筑垃圾用于路基回填时将长期受到车辆荷载、地面堆载、地基变位、环境温湿变化、地下水侵蚀等作用,易发生颗粒破碎而导致建筑垃圾再生集料性能下降[12]。为了研究建筑垃圾在长期荷载作用下的路用性能以及获得适用于困难施工环境下的简易施工工艺,在一系列室内试验研究的基础上,选取福州地铁二号线橘园洲站作为试验路段,进行了建筑垃圾回填路基的技术性能和施工工艺的现场试验,提出了针对建筑垃圾混合料作为路基填料回填地铁车站基坑的施工工艺并对其长期路用性能进行了监测分析。

1 建筑垃圾基础性能试验

为了掌握建筑垃圾破碎后的粒径分布情况和整体强度,并为后续试验提供基础数据,首先需要进行筛分试验和压碎值试验,并对建筑垃圾的有机物含量及天然含水率进行检测。

1.1 粒径分布和有机物含量

本试验采用了框架式居民楼主体结构经拆除破碎后,由福州洋下新村建筑垃圾破碎厂初步处理后所得到的建筑垃圾,由于粒径小于4.75 mm的建筑垃圾中有机物含量为5.5%,超过《公路路面基层施工技术细则》[13](JTG/T F20—2015)中允许的2%,不可作为路基回填料。因此路基回填时采用的是粒径大于4.75 mm的建筑垃圾,其主要成分为混凝土碎块和砖碎块,筛孔直径为31.50 mm、26.50 mm、19.00 mm、16.00 mm、13.20 mm、9.50 mm、4.75 mm的筛分通过率为100%、84%、56%、46%、34%、22%、0%。

从经济性上考虑,施工单位往往倾向于利用基坑开挖和场地平整中出现的填土和粉细砂进行路基回填。故本试验采用福州地铁二号线车站现场开挖出的素填土与粉细砂,替代原建筑垃圾中粒径小于4.75 mm的部分。素填土的液限、塑限和有机物含量分别为41.1%、25.9%、1.5%,粉细砂的细度模数和有机物含量分别为1.94和1.5%。

1.2 压碎值和天然含水率

路基的整体强度与回填料的压碎值密切相关。建筑垃圾的压碎值三次检测结果分别为15.7%、17.9%和18.4%,平均值为17.3%,对应三次的天然含水率检测结果分别为5.2%、3.6%和1.8%,平均值为3.5%。《公路路面基层施工技术细则》[13](JTG/T F20—2015)对于高速公路和一级公路的基层回填,要求级配碎石的压碎值不应大于22.0%,本批建筑垃圾压碎值为17.3%,表明建筑垃圾强度高,能满足路基回填的基本要求。

2 建筑垃圾路用性能试验

2.1 粗集料最优级配

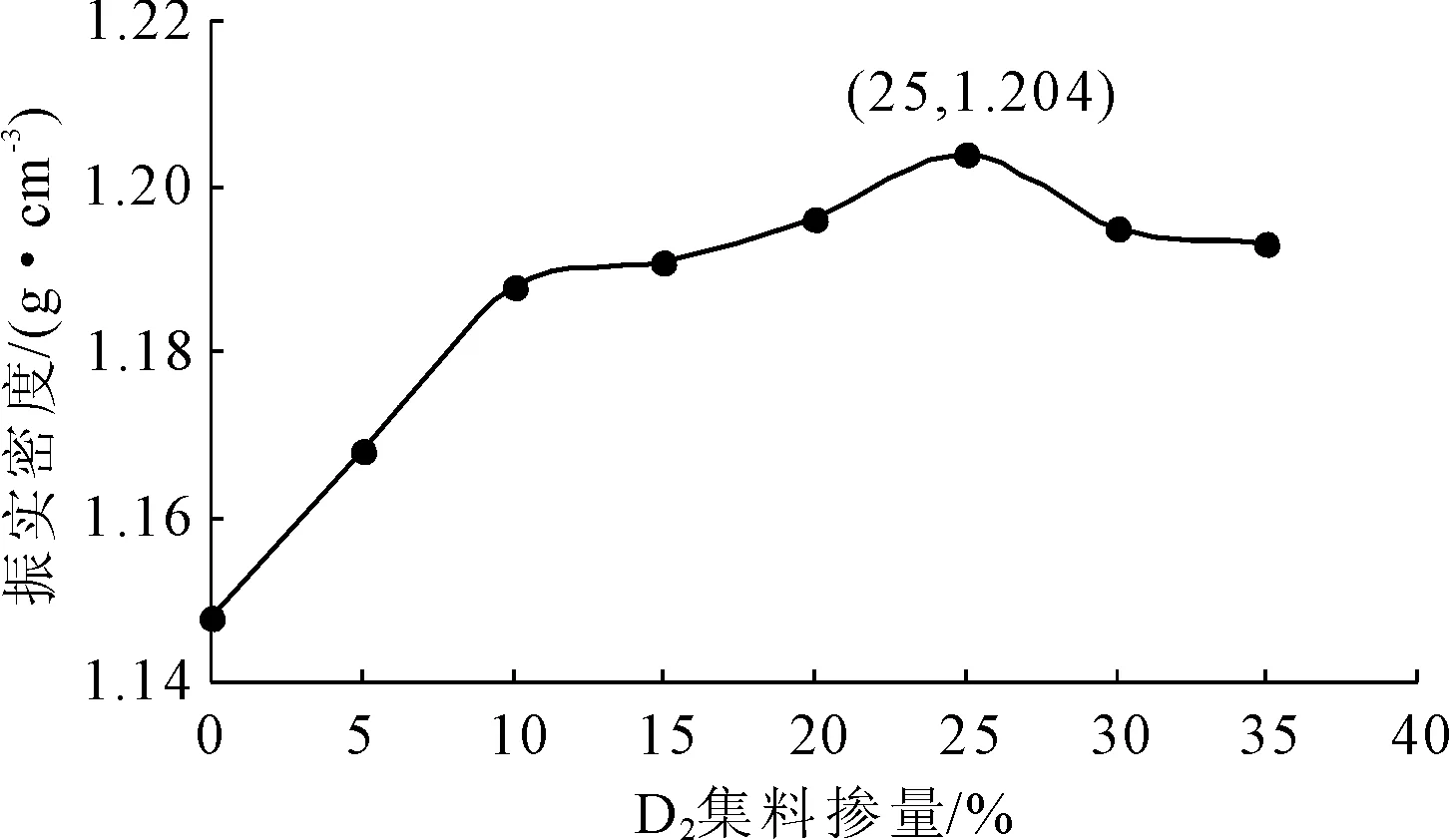

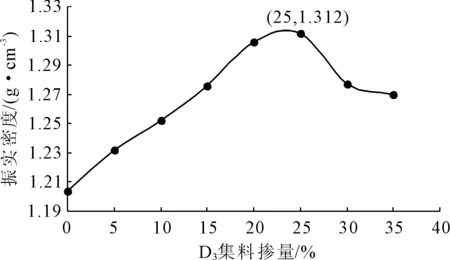

为了使以建筑垃圾为基材的混合料更加密实,提高整体强度,同时考虑到建筑垃圾原材料的离散性较大,需对混合料中的粗集料进行级配优化设计。粗集料主要为砖块、砂浆块和石块等的破碎产物,其物理性质类似于级配碎石。参考级配碎石的设计理念,按照粒径大小的不同将建筑垃圾分为D1(4.75 mm~9.50 mm)、D2(9.5 mm~19.0 mm)、D3(19.0 mm~31.5 mm)三档进行两级填充振实试验。一级填充振实试验时,记D1用量为100,分多次将质量比为5%D1用量的D2加入D1中进行试验,以确定D1和D2的最优比例;二级填充振实试验,分多次将质量比为5%D1用量的D3加入D1D2的混合料中,以确定D3的最优掺量。两级填充振实结果见图1、图2。

图1 一级振实试验结果

图2 二级振实试验结果

由图1、图2可以得出,两级填充振实试验测得的三档建筑垃圾的最优质量级配为100∶25∶25。

2.2 标准击实试验

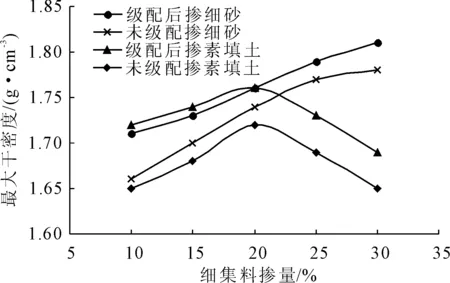

标准击实试验所测得的最大干密度可反映材料的密实性,能为现场施工时检测材料的压实度提供参考依据。细集料能够填充粗集料之间的空隙,使得混合料具有更高的强度,为了进一步提高路基填料的密实度,本文在粗集料中填充粉细砂或素填土进行标准击实试验。考虑到使用未级配粗集料可降低施工作业量和原材料单价,在进行标准击实试验时,粗集料同时采用级配和未级配两种,级配粗集料是指将粒径大于4.75 mm的建筑垃圾按照粒径大小的不同划分为三个档次,并依据振实试验,按照质量比为100∶25∶25进行配比的建筑垃圾,而未级配粗集料是指不做其他处理,从建筑垃圾处理厂产品中获得的粒径大于4.75 mm的建筑垃圾。

对于级配和未级配的粗集料,掺素填土或粉细砂后的建筑垃圾混合料标准击实试验结果见图3。

图3 标准击实试验结果

由图3可知,在粗集料级配前后,掺素填土或粉细砂的建筑垃圾混合料的最大干密度仅提高了2.3%~4.2%和1.1%~3.0%,说明建筑垃圾混合料中的粗集料级配与否对混合料密实性的影响很小。

2.3 承载比(CBR)试验

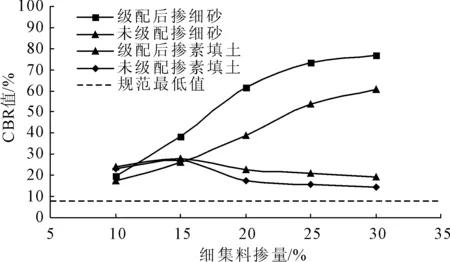

路基工程一般根据《公路土工试验规程》[14](JTG 3430—2020),采用CBR试验来测定路基回填材料的强度。对于粗集料未级配和级配后的建筑垃圾混合料,掺素填土和粉细砂后,在96%压实度下的CBR试验结果见图4。

图4 CBR值曲线

如图4所示,素填土和粉细砂对建筑垃圾混合料的填充效果并不相同。对于掺素填土的混合料,CBR值曲线则呈现出先上升后下降的趋势。建筑垃圾混合料按结构组成,可以分为“骨架-空隙结构”、“骨架-密实结构”和“悬浮-密实结构”。当混合料中素填土掺量在10%~15%时,混合料处于“骨架-空隙结构”,素填土逐渐填充粗集料之间的空隙,故混合料的CBR值随素填土掺量增加呈现不断上升的趋势;当素填土掺量达到15%时,混合料处于“骨架-密实结构”,素填土刚好完全填充了粗集料之间的空隙,建筑垃圾混合料的CBR值达到最大值28.1%;当素填土掺量超过15%时,混合料将由“骨架-密实结构”转变为“悬浮-密实结构”,此时随着素填土掺量的增加,粗集料之间不再密切接触,颗粒之间的咬合力弱化,破坏了原有最密实的结构形态,混合料的CBR值开始下降。

而对于掺粉细砂的建筑垃圾混合料,当粉细砂掺量在10%~30%时,由于掺粉细砂的建筑垃圾混合料始终处于“骨架-空隙结构”,因此混合料的CBR值始终随粉细砂掺量增加而呈现持续上升的趋势。当粉细砂掺量为30%时,CBR值达到最大值76.9%。

《城市道路路基设计规范》[15](CJJ 194—2013)规定,快速路和主干路路基填料的CBR值应不小于8%。由图4可知,无论是掺素填土还是掺粉细砂,在掺量10%~30%范围内,建筑垃圾混合料的CBR值均大于规范要求值8%,显然可以作为路基回填料。

对比掺素填土和粉细砂的CBR值曲线可知,粉细砂对建筑垃圾混合料CBR值的提高作用要大于素填土。对于掺素填土的混合料,在浸水后混合料中的素填土产生膨胀并具有一定的流动性,从而弱化粗集料之间的咬合力,减弱了混合料的整体强度。对于掺粉细砂的混合料,由于粉细砂的主要成分为二氧化硅,在浸水后仍能保持颗粒状态以填充粗集料之间的空隙,从而保持混合料的整体强度。因此,掺粉细砂混合料的CBR最高值为76.9%,是掺素填土混合料CBR最高值的2.7倍。

此外,不管是掺素填土还是掺粉细砂,粗集料级配前后均能提高混合料的CBR值。对于掺素填土的混合料,粗集料级配仅将混合料最大干密度提高了2.3%~4.2%,但CBR值却提高了3.3%~35.2%;对于掺粉细砂的混合料,粗集料级配仅将混合料最大干密度提高了1.1%~3.0%,但将其CBR值提高了13.3%~58.6%。由此可见,粗集料级配对混合料CBR值的提高作用要远大于对干密度的提高作用,特别是对于掺粉细砂的混合料。值得说明的是,无论是掺素填土还是粉细砂,粗集料是否有级配,混合料的CBR值均大于规范要求的8%,因此,是否级配可根据城市道路路基施工的便利性、经济性及社会的长期效益而定。若掺素填土,可以直接采用粗集料未级配的建筑垃圾混合料进行施工;若掺粉细砂,考虑到路基的长期路用性能则建议采用粗集料级配后的建筑垃圾混合料进行施工,尤其是对城市快速路和主干路而言。

3 建筑垃圾路基回填应用及施工质量检验

3.1 建筑垃圾路基回填应用

不同建筑垃圾组分不同,其物理性质的差异性也较大,仅通过室内试验难以掌握建筑垃圾混合料在实际应用中的效果,而且路基回填料的技术性能还与压实效果有关,需结合实际应用验证其路用性能。建筑垃圾作为路基回填材料已被应用在了一些公路和城市道路的路基工程中,但应用于地铁车站基坑回填并作为市镇道路路基的工程案例目前还未见报道。

福州地铁2号线橘园洲站基坑水位高、基坑回填困难,地铁车站内存在的上翻梁、冠梁等不仅压缩了施工机械的作业空间,导致推土机、压路机等大型机械难以进入基坑中施工,还形成了大量难以压实的边角区域,且橘园洲站基坑回填后将作为城市主干道使用,故选择此站作为试验路段,橘园洲站待回填基坑见图5。

图5 橘园洲站待回填基坑

鉴于福州地铁车站基坑开挖时产生大量的废弃粉细砂,故将原位粉细砂作为细集料与建筑垃圾粗集料两者级配后进行回填,并现场检验建筑垃圾混合料的施工工艺和施工质量。

回填前,根据粗集料粒径的不同并依据两级填充振实试验,在破碎厂将建筑垃圾粗集料按照100∶25∶25进行级配,结合CBR试验的结果,在现场将级配后的建筑垃圾粗集料与场地原位粉细砂按照7∶3比例进行混合。对于地铁车站基坑,若回填料的摊铺厚度较小,在碾压施工中将有可能造成车站顶板及预埋市政管线的损坏,参考《城市道路路基设计规范》[15](CJJ 194—2013)对硬质石料最大摊铺厚度的规定,取摊铺厚度为600 mm。由于大型推土机难以进入基坑中进行施工,因此采用履带式挖掘机进行混合料的摊铺施工,现场摊铺见图6。摊铺施工完成后,将路基顶面补水至形成水膜再用20 t光轮式压路机进行碾压。对于压路机难以碾压的边角,采用小型人工打夯机进行碾压。

图6 履带式挖掘机摊铺施工

3.2 建筑垃圾路基施工质量检测

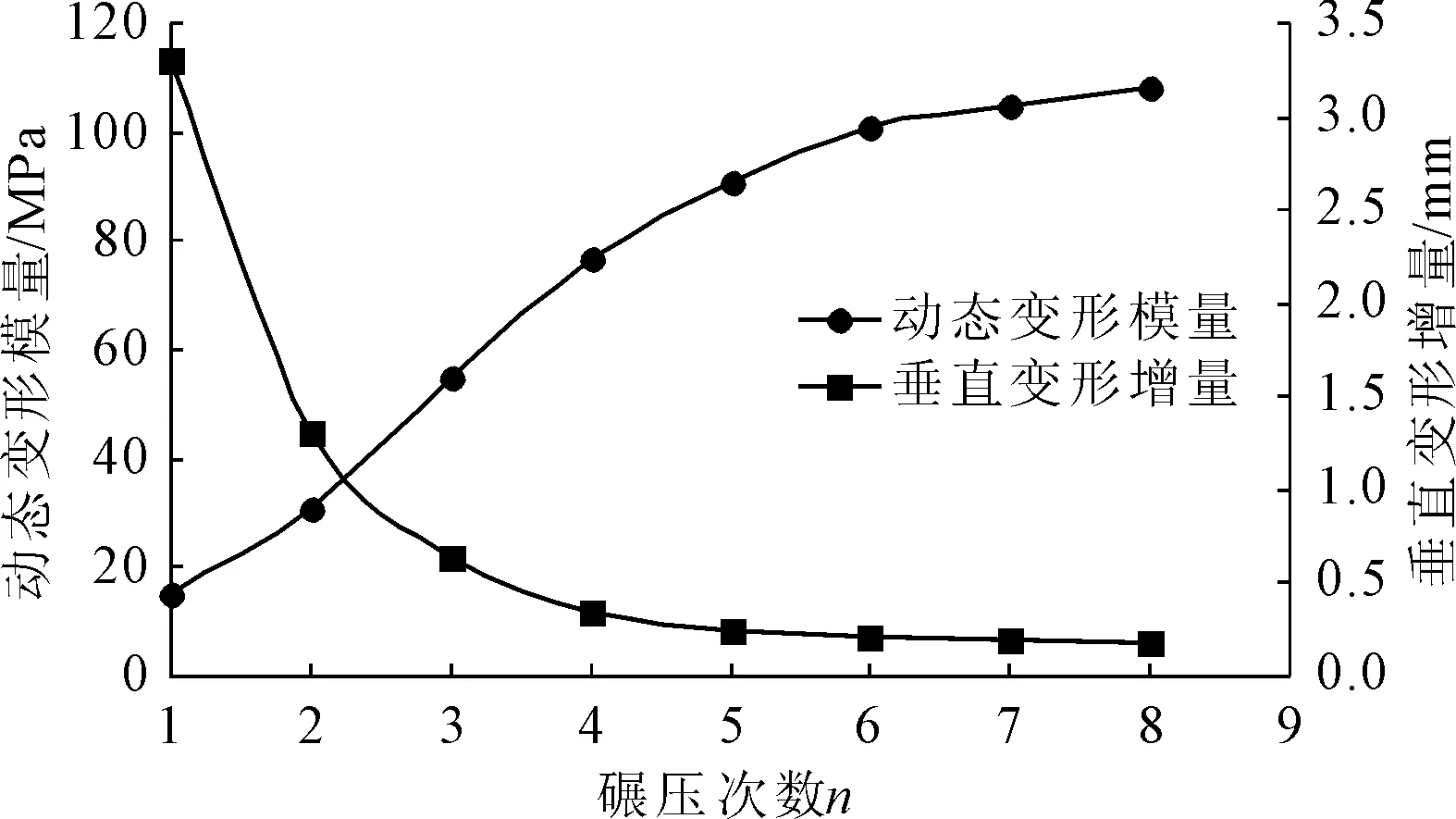

地铁车站基坑回填密实度常因碾压困难而无法达到设计要求,导致路基路面容易发生沉陷甚至开裂,严重影响道路服务质量,增加道路维养成本和难度[16-17],但简单地增加碾压次数又可能造成地铁车站顶板及市政管线的损坏。为了进行施工过程中的质量控制及得到路面最佳的碾压次数,需对建筑废料回填路基进行实时强度检测,由于回填料中粗骨料的粒径较大,采用灌砂法所测得的压实度检测结果精确度小,很难准确得到碾压次数对压实度的提高程度[18],所以采用便携式路面刚度仪对现场施工的路基进行强度检测,以得到碾压次数和动态弹性模量之间的关系,检测结果的平均值见图7。

图7 路基动态变形模量随碾压次数变化曲线

由图7可知,随着碾压次数的增加,路基动态变形模量逐渐增大,垂直变形模量逐渐减小,当碾压次数较少时,碾压效果非常明显。目前仅陕西省出台了建筑垃圾动态变形模量的相关规定[19-20],当碾压次数为6次时,路基顶面动态变形模量已达到了101 MPa,是陕西省地标《建筑垃圾再生材料公路应用设计规范》[19](DB 61/T 1175—2018)允许值40 MPa的2.53倍,说明此时的碾压效果十分显著,路基已具有较大的强度。当继续碾压至8次时,动态变形模量为108 MPa,仅为6次时的1.07倍。

由于动态变形模量检测尚未被纳入到城市道路相关的行业标准中,检验建筑垃圾回填路基的质量还需要采用现有行业中常用的相关标准。回弹弯沉值反映路基的整体承载能力,是市政道路竣工验收的重要手段之一。在现场回填施工结束后,依照《公路路基路面现场测试规程》[21](JTG 3450—2019)中回弹弯沉试验方法,采用总长为5.4 m的贝克曼梁,对建筑垃圾道路路基进行检验,现场检验见图8。

图8 现场回弹弯沉试验

本工程弯沉允许设计值为3.105 mm,现场左右轮实际检测弯沉代表值仅为弯沉设计值的22.3%和28.1%,据此推算得左右轮路基顶面回弹模量分别为137 MPa和107 MPa,远大于《城市道路路基设计规范》[15](CJJ 194—2013)中要求的最小值30 MPa。由于在实际施工时碾压设备在地铁车站边角部分不便展开,仅用小型夯机进行人工夯实,实际的碾压效果较差,导致右轮的回弹模量稍低于左轮,但即便如此,右轮的回弹模量也为规范规定的3.6倍。弯沉试验的结果表明,该试验路段的施工质量满足设计要求,建筑垃圾在回填地铁车站基坑后作为市镇道路路基具有足够的刚度和承载能力。

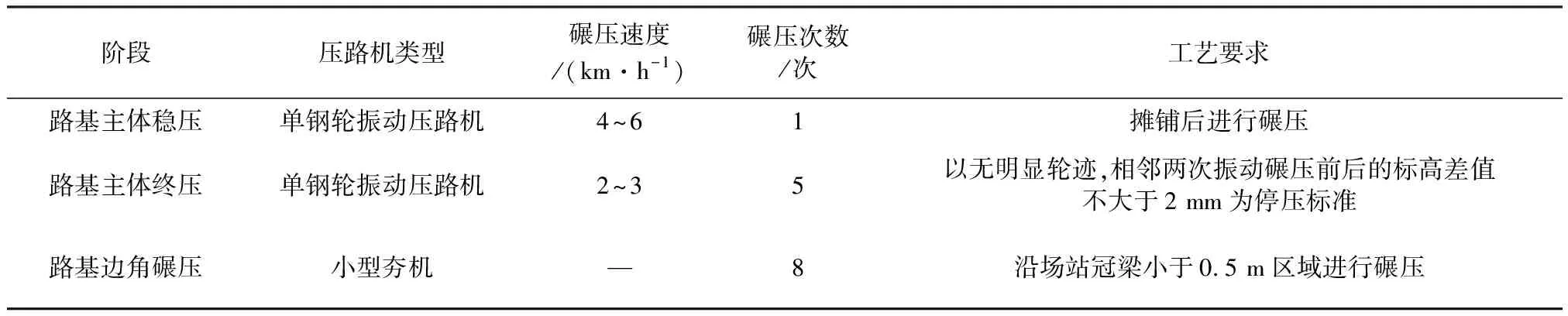

3.3 建筑垃圾回填应用的推荐施工方案

本工程案例使用履带式挖掘机进行摊铺,通过纵向分段、全宽水平分层、中间高两侧低的方式进行摊铺施工。一般来说,路基施工中回填料摊铺后,每层的碾压次数不少于8次,但施工中的路基强度检测结果表明,碾压6次之后的碾压工效很低,且在地铁场站上方路基回填中,过多的碾压次数和过高的碾压激振力会对车站顶板和预埋市政管线造成不利影响,带来一定的质量隐患。因此,综合考虑地铁车站结构及市政管线的安全性、施工的便利性及路基的长期路用性能,建议在今后同类型的工程中,路基主体部分每层最大可摊铺600 mm,碾压6遍并视实际情况稍作调整。从施工结束后的回弹弯沉试验结果来看,对于人工夯实的边角部分,为保证施工质量仍建议碾压8遍。结合本工程案例的实际应用情况与研究成果,提出建筑垃圾混合料作为路基填料回填地铁车站基坑的碾压施工方案,以供今后同类型工程参考。推荐的碾压施工方案见表1。

表1 建筑垃圾路基推荐碾压方案

4 建筑垃圾回填路基长期沉降监测

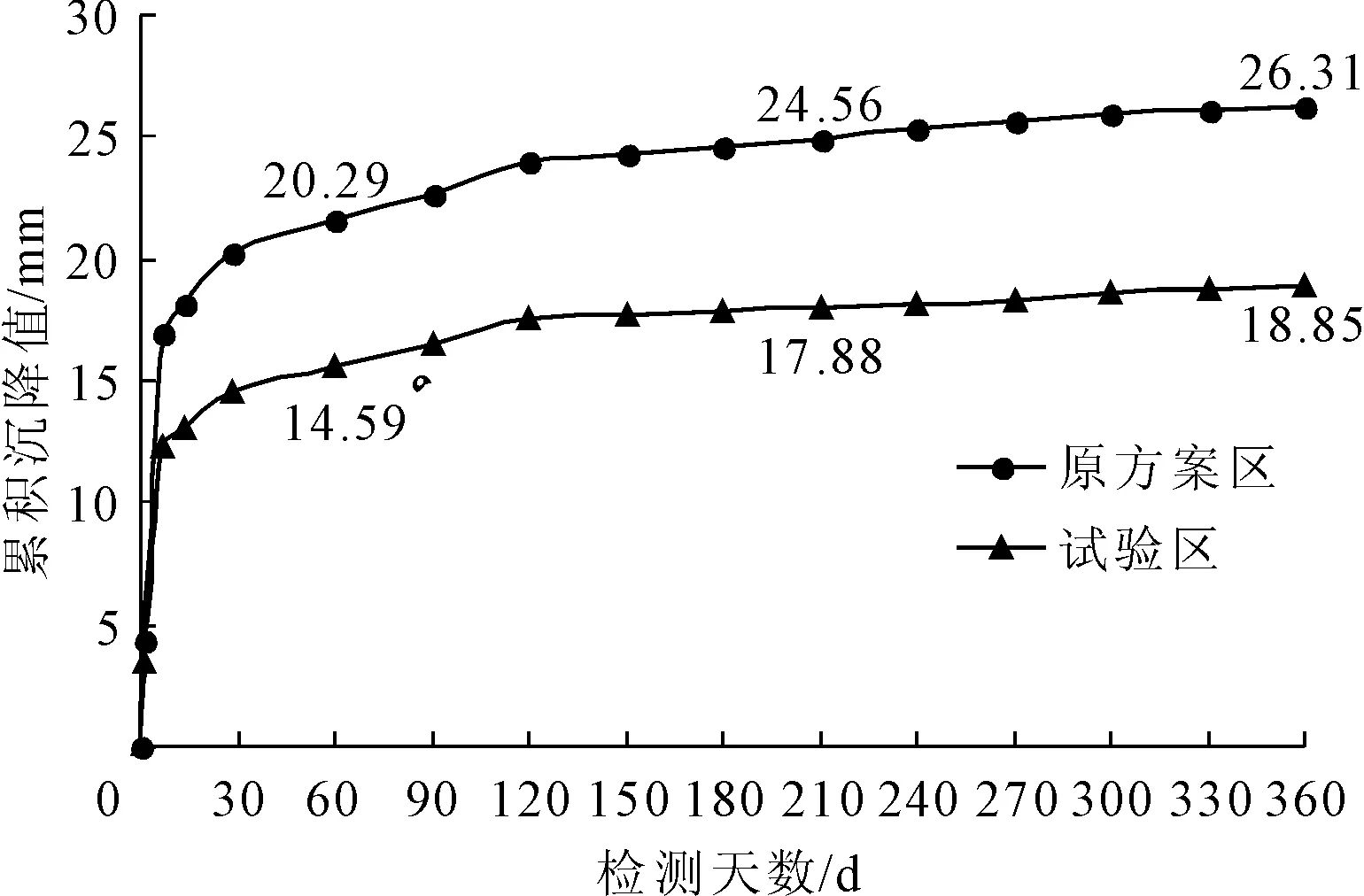

CBR试验等室内试验与现场承载力试验只能反映路基在单调短期荷载下的强度。为了验证建筑垃圾路基在长期路面荷载作用和周围环境影响下的变形情况,对橘园洲站的路面沉降开展了长期监测。

在基坑外沉降稳定区域设置两个水准基点构成水准闭合环。按照回填建筑垃圾和回填传统填土,将沉降监测区域分为试验区与原方案区,各布置6个沉降桩,试验周期为360 d。对沉降数据进行记录分析汇总,其结果如图9所示。

图9 沉降监测分析

对比试验区与原方案区沉降曲线可知,两条曲线的变化规律几乎一致,试验区路面沉降在开放交通初期比较大,前28 d的路面累积沉降约占总沉降的80%,此后沉降速率逐渐减小,并在180 d后趋于稳定,360 d累积沉降为18.85 mm,满足《城市道路路基设计规范》[15](CJJ 194—2013)中沉降小于30 mm的要求。建筑垃圾路基的变形量比原填土路基减小约28%,这说明建筑垃圾应用于路基回填的长期路用性能优于传统填土路基。

5 结 论

利用城市拆迁产生的建筑垃圾作为路基混合料,在本工程有关试验结果的基础上,结合在建的地铁车站基坑进行回填应用,试验检验了建筑垃圾混合料作为路基填料回填地铁车站基坑的各项技术指标、施工工艺和施工质量,并开展了长期沉降监测,得到了以下结论:

(1) 建筑垃圾粗集料不论是否级配,在掺施工开挖废弃的素填土和粉细砂后,均可提高其密实度尤其是CBR值,其技术性能满足现有规范对路基强度的要求。

(2) 在实际施工中,若细集料为素填土,可以采用粗集料未级配的建筑垃圾混合料进行路基的施工;若细集料为粉细砂,考虑到路基的长期路用性能,建议采用粗集料级配后的建筑垃圾混合料进行路基施工,尤其是对城市快速路和主干路而言。

(3) 建筑垃圾混合料作为路基填料回填地铁车站基坑时,不仅可满足规范对路基刚度和承载能力的要求,还能在一定程度上减小碾压施工对地铁车站顶板及预埋市政管线的影响。

(4) 建筑垃圾路基的沉降规律与传统填土路基相似,但变形量更小,表明建筑垃圾路基具有良好的长期路用性能。