大体积混凝土承台水化热与早期温控措施研究分析

2022-07-05史雨安周世军

史雨安,方 吕,周世军,陈 晨

(1.重庆大学 土木工程学院,重庆 400045;2.中铁二十一局集团第五工程有限公司,重庆 400025)

近几年桥梁建设发展十分迅猛,为了更好地满足跨江跨海的交通需求,我国的桥梁已经向更长跨径、更宽截面发展。随着国家经济实力的提高,约束桥梁建设发展的要素,已经从经济因素转变为技术研发。承台作为桥梁结构不可或缺的部分,因其混凝土体积大,对其水化热的研究是十分必要的。

大体积混凝土指的是现场浇注的最小边尺寸为1 m~3 m且必须采取措施以避免水化热引起的温差超过25℃的混凝土。大体积混凝土,因其尺寸之大,水泥在水化过程中会产生大量热量,较快的引起混凝土温度变化,使混凝土更加容易导致产生较大的温差和收缩应力进而导致有害裂缝的产生。消除或减小温度应力是解决水化热的关键,该桥主墩承台单次浇筑厚度2 m,虽然水化反应规律与普通混凝土差别不大,但由于采用高强混凝土材料,因此不可完全套用普通混凝土水化反应温度场与应力场发展规律。已有文献针对承台混凝土水化热温度场与应力场的研究大多数集中在普通混凝土上[1-11],关于承台采用高强混凝土材料的分析研究[12-14]比较少,有些学者还对大体积混凝土承台温控措施做了有限元分析[15-18]。为了避免桩基承台浇筑大体积混凝土时产生裂缝,本文在之前研究的基础上以2号主墩承台为例,对大体积混凝土早期温度效应进行了相关研究。

1 工程概况

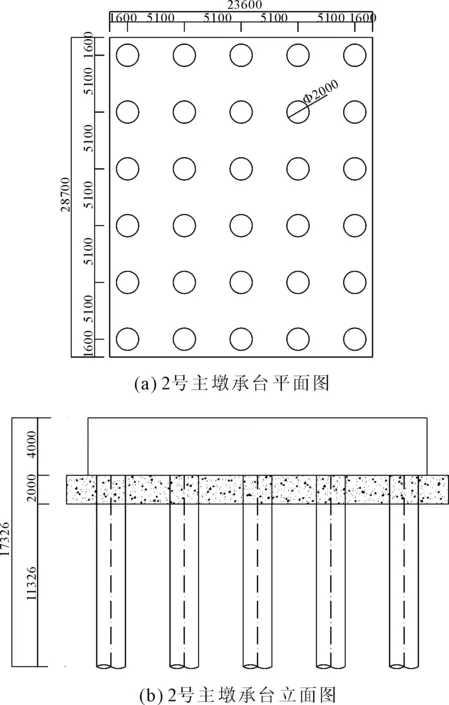

该桥为跨越涡河修建的主跨为(88 m+168 m+88 m)连续刚构-钢管拱组合桥。主梁横截面采用的是单箱双室截面。以2号主墩为例,该墩由底部与基础相接承台和上部与桥墩相接承台两部分组成,一级承台尺寸为23.6 m×28.7 m×4.0 m(长×宽×高),二级承台尺寸为14.8 m×20.6 m×2.0 m(长×宽×高);一级承台混凝土方量为2 709 m3,二级承台混凝土方量为610 m3。承台选用C50混凝土。2号主墩承台结构构造图如图1所示,材料力学性能与热学性能分别见表1与表2。

图1 2号主墩承台构造图(单位:mm)

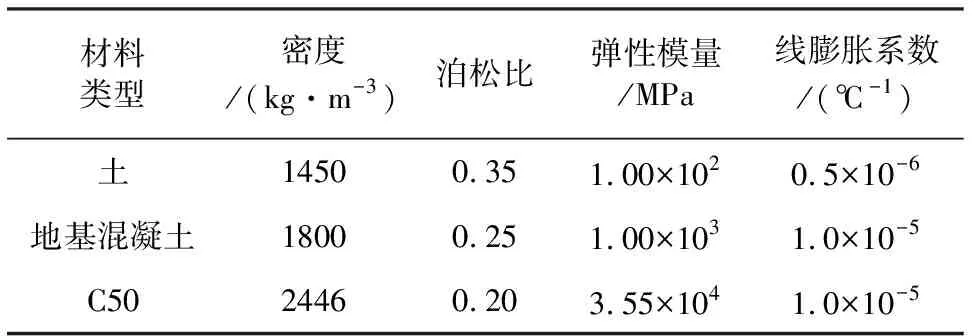

表1 材料的力学性能

表2 材料的热学性能

结合上述数据,可以看出该项目为大体积混凝土主墩承台项目,且大体积混凝土水化热对施工方案的选择有重要影响作用。

2 试验方案的对比与优化

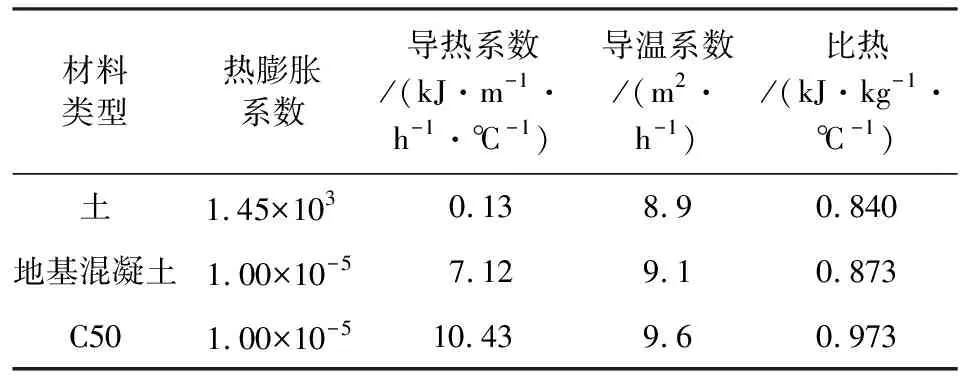

本研究通过改变冷却水管层数、混凝土浇筑层数,侧面保温措施和顶层保温措施等参数拟定了4种不同的承台施工水化热模拟试验。具体过程为控制混凝土材料特性、时间依存特性、初始温度、边界条件完全相同,混凝土方量一定,控制混凝土分层施工、冷却水管的层数,侧面保温措施,顶层保温措施,通过有限元程序 MIDAS/Civil 2015 进行水化热分析计算,对水化热分析结果进行对比分析。此模型基础底部模拟4 m厚地基,基础温度取固定值20℃,材料力学特性和热学参数均参照表1与表2所示。模型当中分别建立温度下降前、两段降温、下降后四个施工阶段,两段降温过程均持续12 h,通过激活与钝化单元对流边界模拟施工中环境温度的变化过程。

2.1 冷却水管层数对混凝土中心温度与上表面应力的影响

冷却水管的外直径为48 mm,壁厚4 mm,通水量为3 m3/s,通水温度为20℃。

(1) 试验1。如模型图2所示,采用一次性浇筑4 m厚混凝土,在承台内部布置两层冷却水管,上层冷却水管距承台上顶面1 m,下层冷却水管距地基上顶面1 m,两层冷却水管竖向间距为2 m。

图2 一次浇筑两层冷却水管布置方案

经过数据处理,采用一次浇筑混凝土、布置两层冷却水管时承台中心温度时程曲线、应力时程曲线和容许应力时程曲线如图3所示。由图3可知,承台中心混凝土最高温度出现在浇筑后50 h,可达71.4℃,混凝土上表面拉应力在浇筑20 h后开始已经超过混凝土的容许拉应力,该点超过容许拉应力的最大值为1.9 MPa,表面混凝土出现温度裂缝的可能性很大。

图3 一次浇筑两层冷却水管承台温度、应力时程曲线

(2) 试验2。仍采用一次性浇筑4 m厚混凝土,但在承台内部布置四层冷却水管,最上层冷却水管距承台上顶面0.5 m,最下层冷却水管距地基上顶面的距离0.5 m,相邻层冷却水管竖向间距为1.0 m。建立的模型如图4所示。

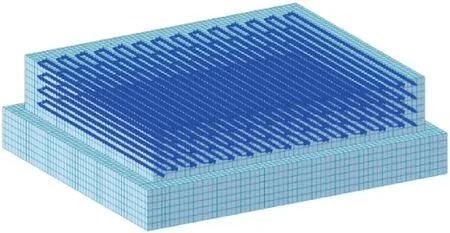

图4 一次浇筑四层冷却水管布置方案

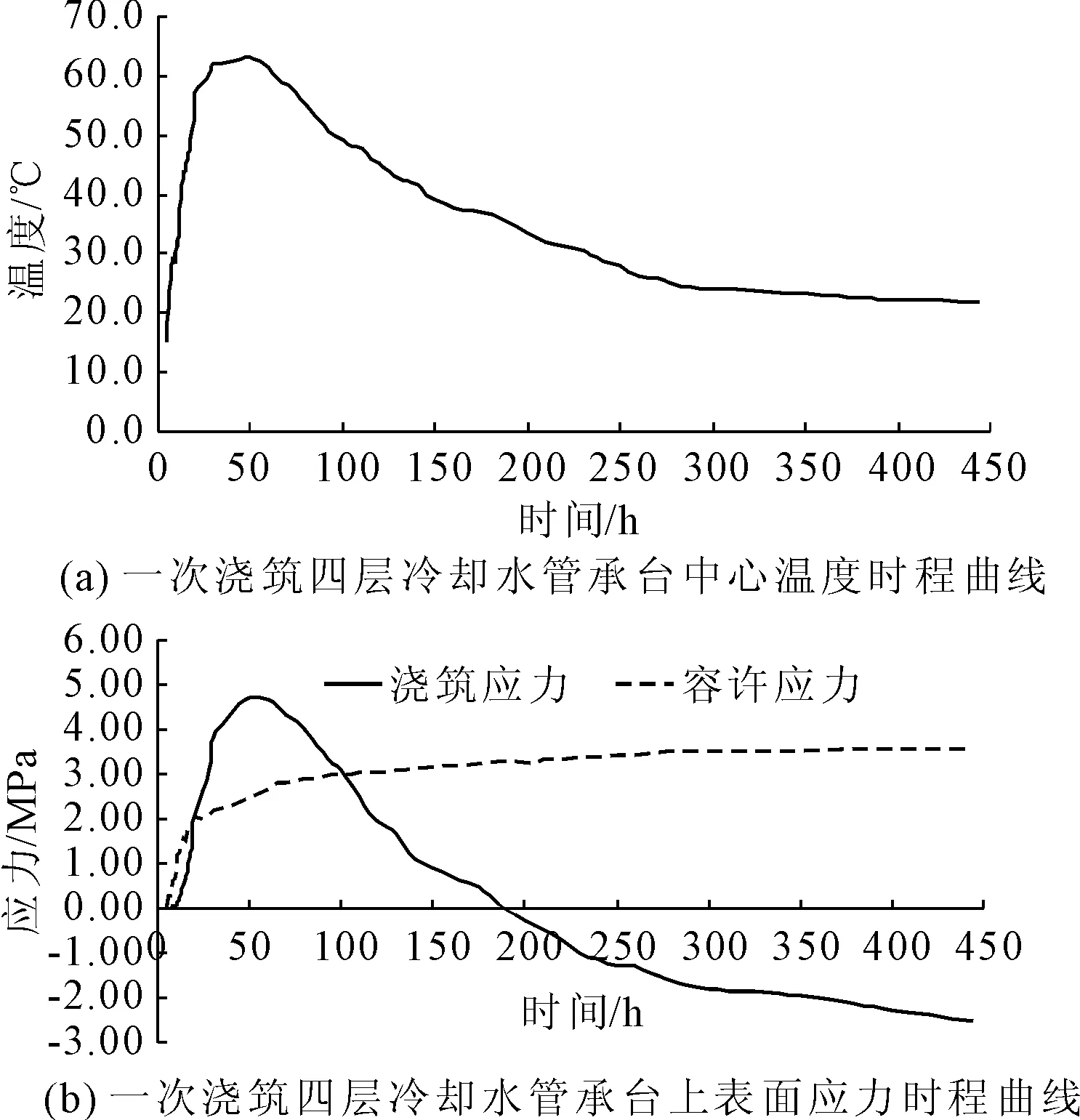

得到采用一次浇筑混凝土、布置四层冷却水管时承台中心温度时程曲线、应力时程曲线和容许应力时程曲线,见图5。由图5可知承台中心混凝土同样在浇筑后50 h达到最高温度,但最高温度为63.2℃,比试验1只有两层冷却水管时大大降低,且试验2的承台中心温度降温速度比试验1快,在后期温度趋于平缓时,试验2的承台中心温度接近20℃,比试验1总体上低了10℃;同样在浇筑20 h后,混凝土上表面拉应力开始超过混凝土的容许拉应力,该点超过容许拉应力的最大值与试验1相差不大,容易造成表面混凝土因温度作用产生裂缝。由上述分析可以得知增加冷却水管层数,可以大幅度降低承台中心温度,但对表面应力贡献不大。

图5 一次浇筑四层冷却水管承台温度、应力时程曲线

2.2 二次浇筑对混凝土中心温度与上表面应力的影响

试验3。混凝土分两次浇筑,在第一次浇筑的混凝土固结之后, 过一段时间再进行第二次浇筑,每次浇筑2 m厚混凝土,承台内部布置四层冷却水管,相邻层冷却水管竖向间距为0.5 m,上层冷却水管距承台上顶面0.5 m,下层冷却水管距地基上顶面0.5 m。

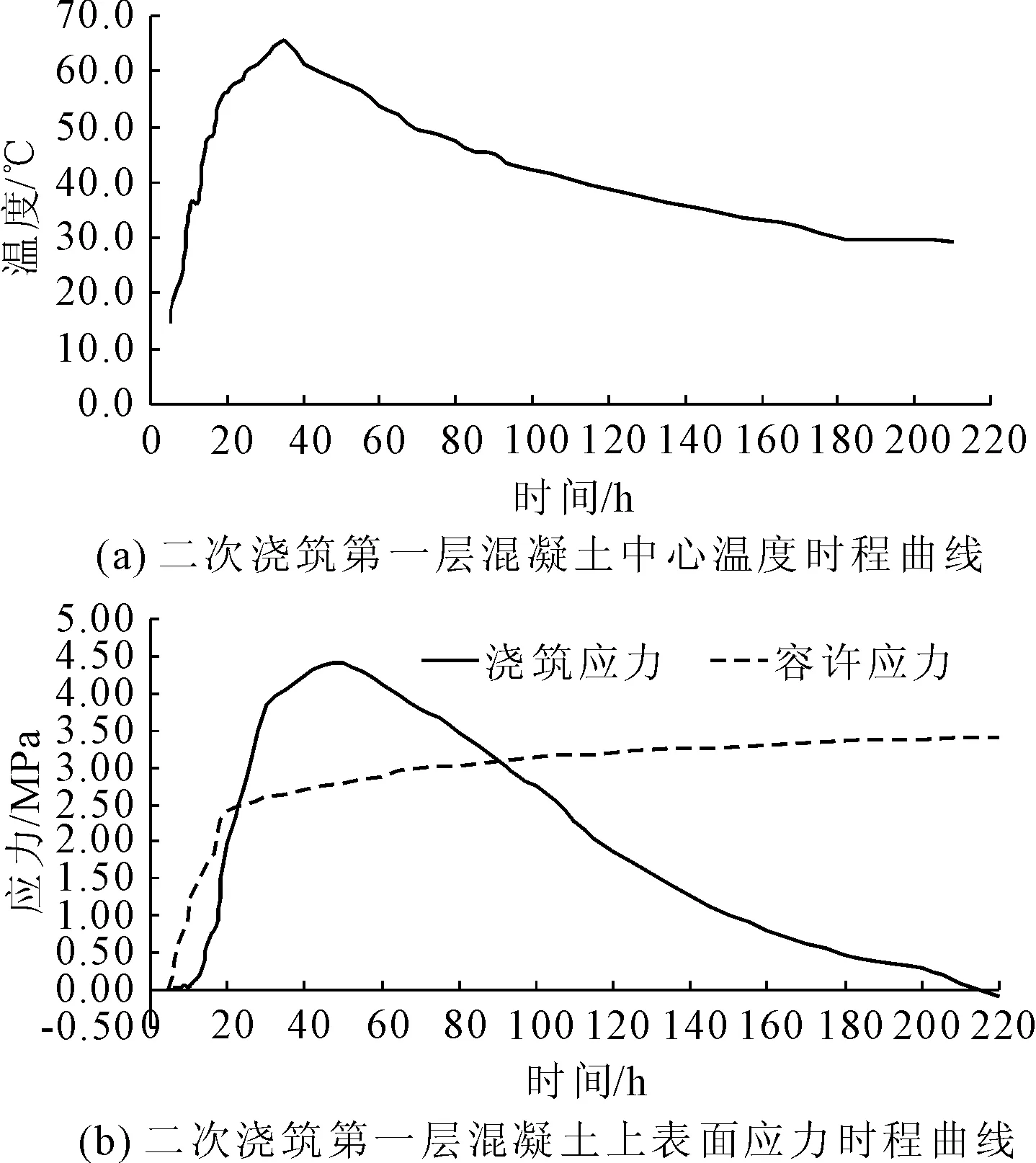

两次施工方法一致,故选取第一次浇筑块,记录第一层混凝土中心温度和上表面应力。由承台中心温度时程曲线、应力时程曲线和容许应力时程曲线图6可知,承台内部混凝土最高温度为65.8℃,与试验2对比可知,分层浇筑对承台中心温度影响不大,但表面混凝土拉应力影响比较大。第二次浇筑混凝土表面在浇筑后50 h时的拉应力为4.4 MPa,而试验2在对应时刻混凝土拉应力为4.7 MPa,这是由于同样温差情况下,混凝土厚度越大,表面拉应力也就越大造成的。

图6 二次浇筑第一层混凝土温度、应力时程曲线

2.3 浇筑试验方案优化

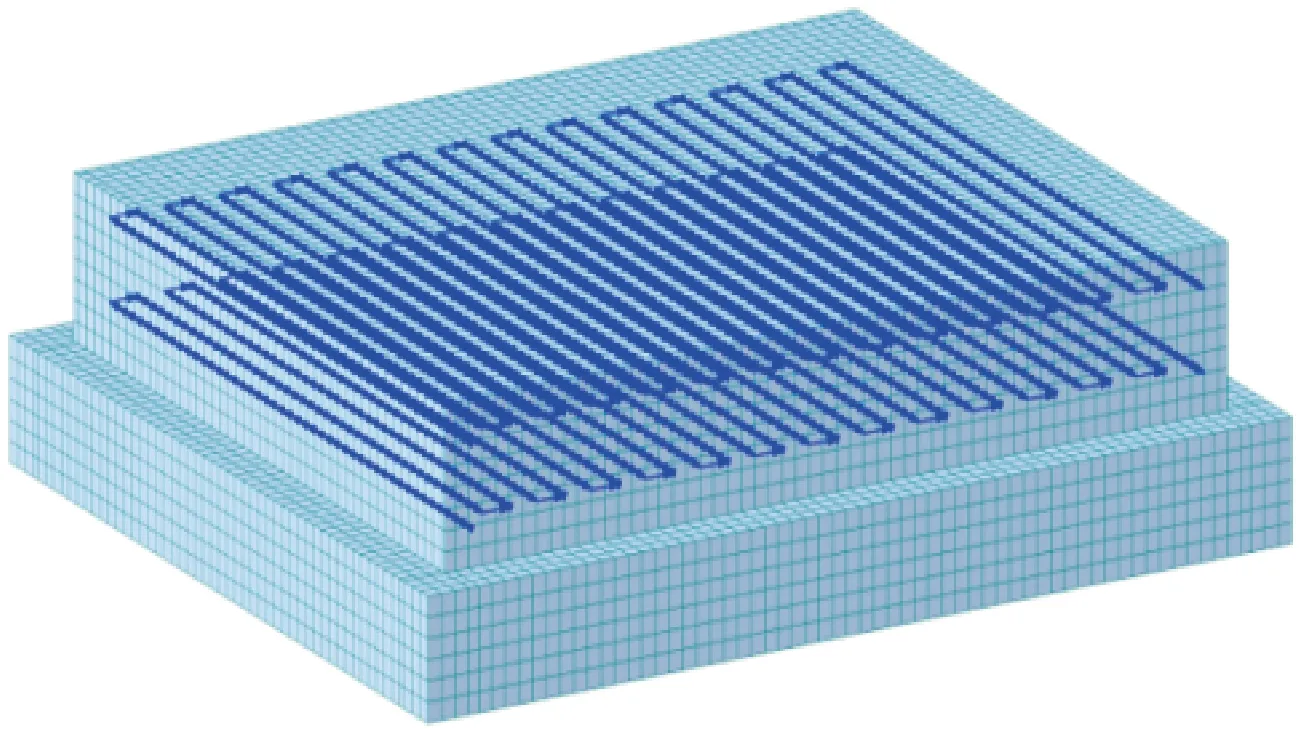

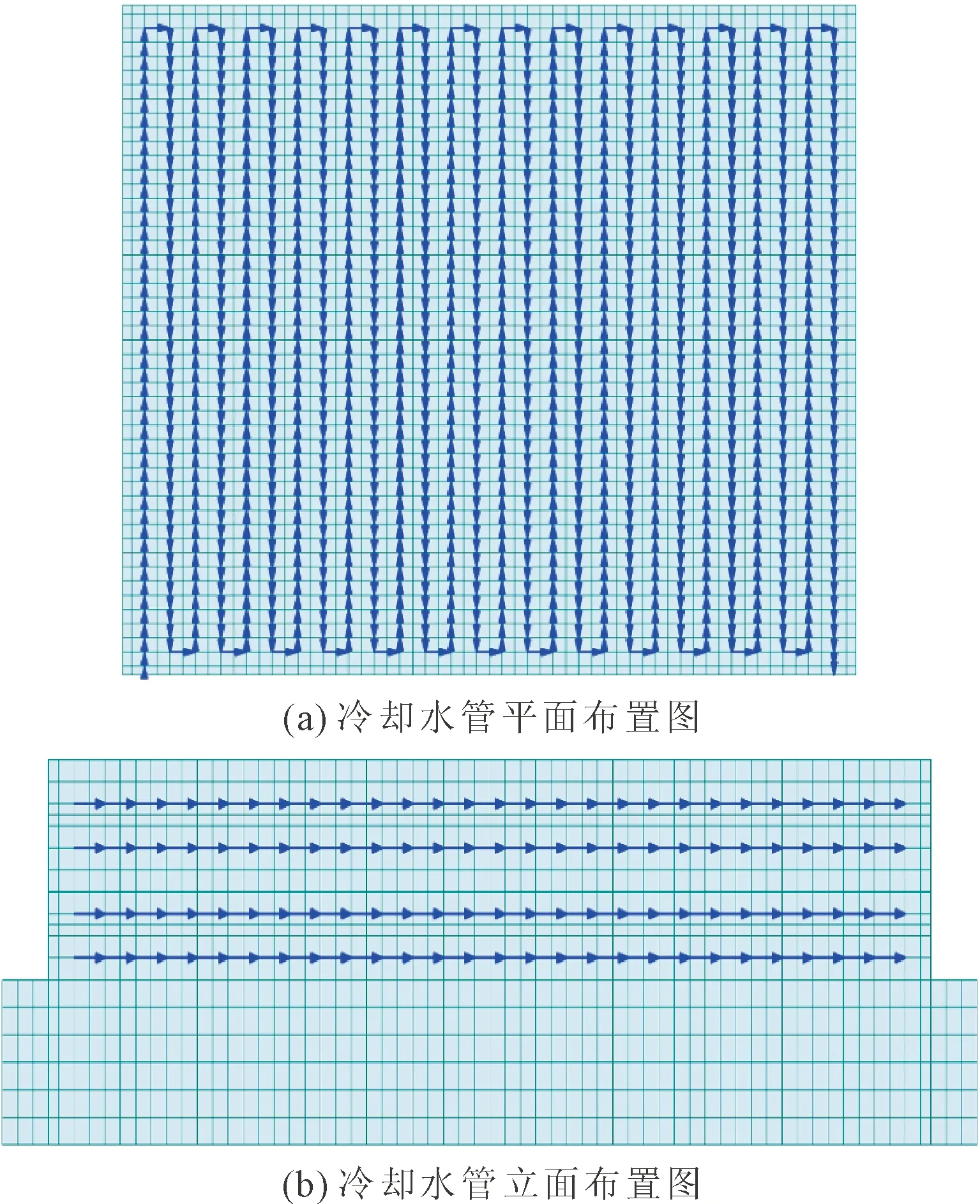

试验4。根据前面3种方案的分析可知,多层冷却水管有利于降低承台中心温度,分层浇筑可以减小表面混凝土的拉应力,故对试验方案可以进行以下优化:选择分两层浇筑承台混凝土,每次浇筑2 m厚;承台内部布置四层冷却水管,每一层浇筑块内相邻两根冷却水管竖向间距为0.8 m;为了有利于上表面混凝土的保温,上层冷却水管距离上表面0.8 m;因为地基的导热系数比空气要大,散热可进一步减小,所以下层冷却水管距离地基上表面0.4 m;为进一步减小混凝土内外温差,降低表面裂缝出现的可能性,在承台侧面采用木模板施工代替钢模板施工,导温系数为13.7 kJ/(m2·h·℃);同时可在承台表面采用蓄水池以防止表面混凝土热量的散失,其导温系数为22.0 kJ/(m2·h·℃)。

试验4冷却水管布置方式见图7。

图7 优化后二次浇筑冷却水管布置图

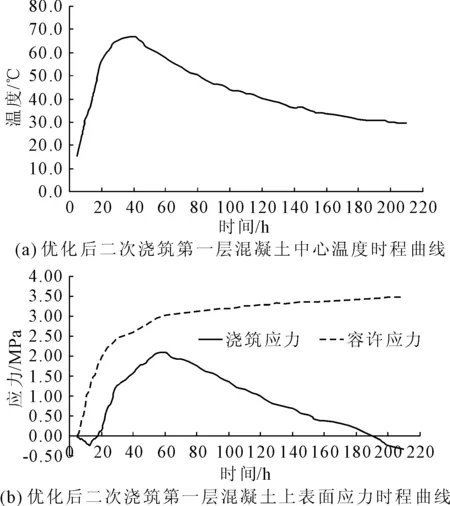

承台内部温度时程曲线、应力时程曲线和容许应力时程曲线见图8。由图8可知,承台内部混凝土最高温度为67℃与试验3相差不大,进一步说明分层浇筑对于承台中心温度的影响可以忽略。由于采用保温措施,使表面混凝土温度升高,减少了内外温差,所以承台表面拉应力减小,相比前面的试验混凝土上表面拉应力已经减小至混凝土容许拉应力范围内,最大拉应力在2 MPa左右,表明优化效果良好。

图8 优化后二次浇筑第一层混凝土温度、应力时程曲线

3 混凝土水化热监控

该桥主墩承台高强混凝土水泥用量大,发热量高,前期水化反应速率大等不利因素使主墩承台中的温度裂缝控制带来很大困难。为了防止施工阶段温度裂缝的出现,现场采取多项温控措施,从材料的选择、浇筑温度的控制、浇筑后养护等过程都应有严格的要求。本项目施工过程中制定详细的水化热温度监控方案,确定科学、全面的温度测点,对承台水化热温度进行实时监控,并对实测数据分析总结得到承台温度变化规律,用以指导实际施工。

3.1 传感器布置与测量方案

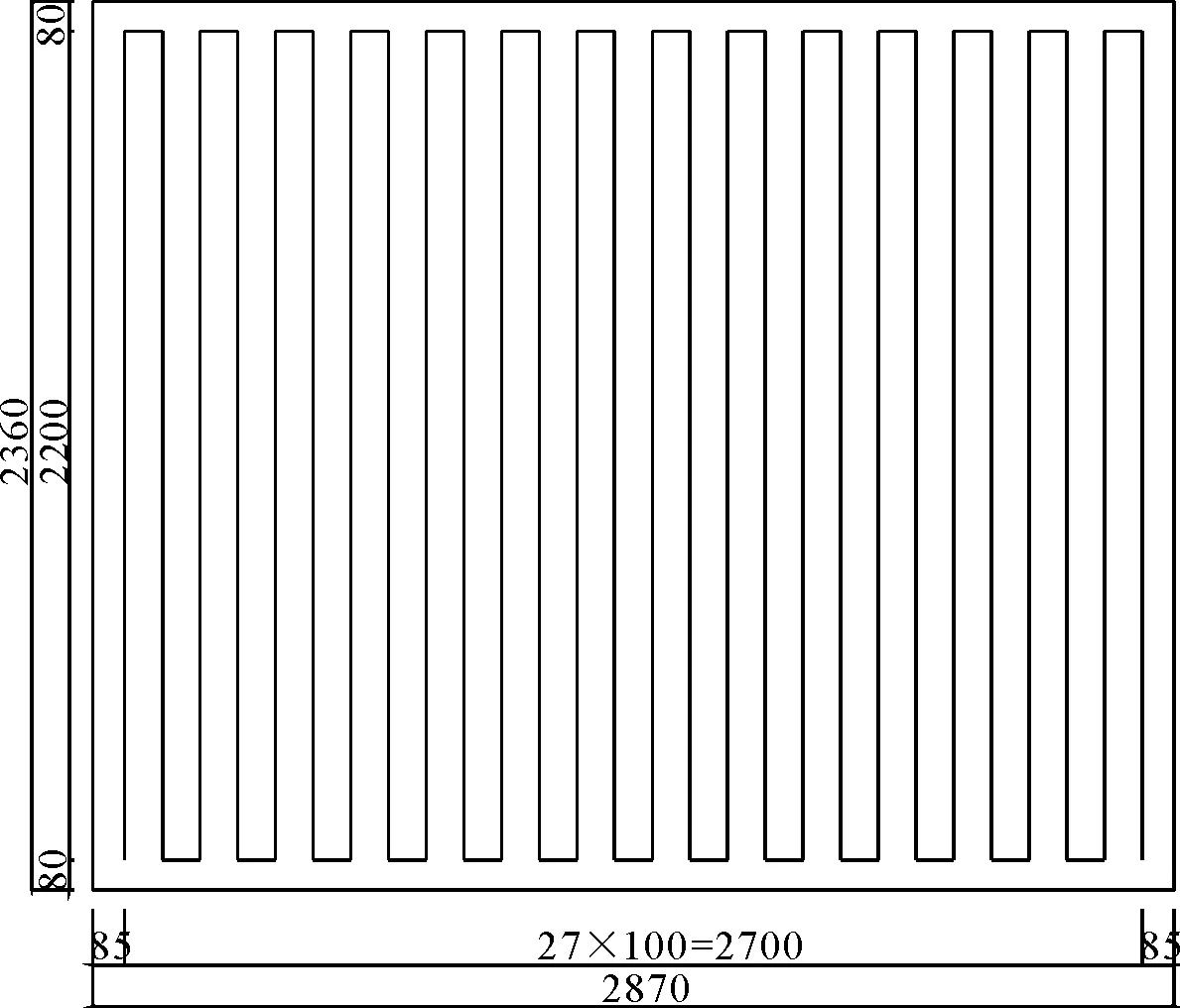

每一层浇筑均需要布置冷却管和温度测量元件,下面以第一浇筑层为例介绍施工方案,第二浇筑层施工方案相同。混凝土的冷却水管布置图见图9。

图9 冷却管布置图(单位:mm)

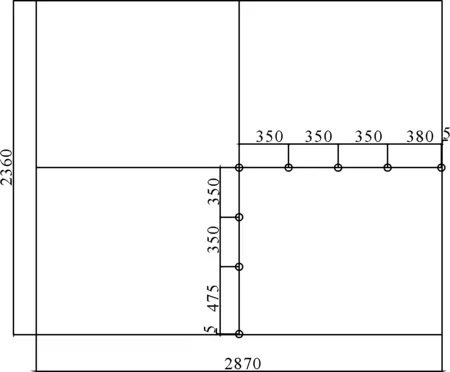

冷却管采用镀锌钢管,外直径48 mm,内直径为40 mm。冷却管通水冷却降低承台内部混凝土温度,控制内外温差导致的不协调变形。选取混凝土表面以内50 mm作为混凝土的表面温度,在整个施工过程中,排除外界环境的干扰。巡检仪逐次显示各测点热电偶传感器测量的温度,仪器的布置需要满足温度监测的要求,全面反映混凝土的温度。每次浇筑的混泥土层均设置上、中、下三个测温平面三个平面内测点的位置均一致。由于承台体积大且关于x轴、y轴对称,在1/4结构的剖面上布设测点,温度传感器在每个测点厚度方向按离混凝土地面的距离远近分为下测点、中测点、上测点。2号主墩承台在两次浇筑的混凝土层内共布置了6层测点,总计48个,温度传感器的布置如图10所示。

图10 温度测点布置平面图(单位:mm)

测量从混凝土盖住传感器开始至内部温度与环境温度相差20℃结束。在温升阶段测量时间间隔为2 h,在温度稳定测量时间间隔为4 h,环境温度在此过程中均需要测量。

3.2 混凝土温度实测数据分析

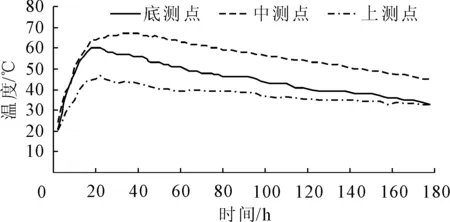

现场共采集到2号主墩承台混凝土从浇筑到温度稳定阶段448 h内总计48个测点的温度数据。为了便于分析,以全面反映承台混凝土所处的环境温度、核心混凝土温度和降温速度为原则,分析承台代表测点的温度数据,绘制成曲线进行分析。选取核心区非贴近冷却管附近混凝土温度实测数据,依照数据分布特点,将混凝土实际浇筑完成的时刻作为时间起点,绘制成温度时程曲线,见图11。

图11 第一次浇筑对称截面处三测点温度对比图

三个测点位于同一个截面上,为承台整体的对称截面。由图11可知,上、下两侧点到达温度峰值所需的时间相差不大,均在20 h左右,但中测点的温度峰值与所需时间明显高于另外两个测点,在浇筑完成后30 h达到了67℃。原因是中测点处水泥量大,水化热反应更剧烈,温度快速上升又加快了水化热反应速率。底测点处因承台底部接触地基,热量不易散开,所以混凝土浇筑后水泥水化热反应剧烈,温度较高达到60℃。后期下测点的温度曲线与上测点的温度曲线接近,原因是顶部蓄水池的温度保持在较高温度,其保温效果导致上测点的温度下降速度保持在较低值,而冷却水管离下测点近,降温效果比较明显。

为防止温度裂缝的产生,施工过程中应当延长通水时间,以降低核心区混凝土温度;同时适当减少冷却水的通水量和通水速度,防止快速降温导致冷却管附近混凝土温度梯度过大而产生内部裂缝。

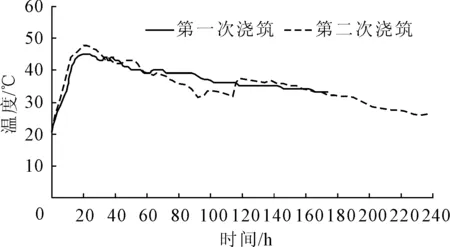

由图12可知,第一次浇筑上测点的温度峰值比第二次低2.7℃,前者变化均匀,波动性较小,后者温度时程曲线波动性较大,说明两次浇筑顶层蓄水池的效果不一样。第二次浇筑层上测点在118 h时温度陡升5.6℃,为环境温度升高引起的,按照前半段的温度变化规律,上测点后续的温度下降幅度将会更大,说明蓄水池的保温效果对于承台顶面的保温效果显著,但此温控措施的效果不稳定,受施工质量影响比较大,在热水上铺盖保温材料后效果将会更好。

图12 两次浇筑对称截面处上测点温度对比图

3.3 温度场与应力场仿真计算分析

运用MIDAS/Civil软件对承台浇筑后的温度场与应力场进行数值模拟。采用二次性浇筑的方法,两次浇筑时间间隔9 d,模型中定义CS1施工阶段,持续时间210 h,初始温度为15℃;CS2施工阶段,持续时间238 h,初始温度为15℃。计算得承台各点在第一次浇筑混凝土后448 h的温度计算结果。由结构双对称性可取1/4模型,混凝土的温度与应力分布云图如图13所示。

从图13中可以看出,核心区混凝土温度最高,并且温度沿中心到外表面的方向上呈逐渐降低趋势。第一次浇筑混凝土后期内部温度依旧较高,大气环境和顶层保温水的影响深度局限于承台表面一定的范围内,在蓄水池保温范围外的混凝土的冷却主要依靠冷却水管。第二层混凝土在浇筑后30 h附近温度达到最大值,随后温度降低,温度场的分布逐渐向承台中心收缩。首先出现拉应力的地方位于第一次浇筑混凝土与地基接触处,该处截面变化明显,存在温度应力集中的现象,随着混凝土温度继续升高,顶角应力集中的区域逐渐增大。第二次出现的地方为混凝土的顶面,这是由于混凝土内部受热膨胀,外部体积变形与内部混凝土不一致。这两处在第二次浇筑开始也出现了类似的规律。

早期温度应力的存在是由于混凝土当中的胶凝材料发生了大量的化学反应而产生大量的水化热。表面混凝土的热量可以及时的散发到外部环境当中,而内部的热量则会逐渐增多使混凝土沿着中心到表面之间存在温度梯度,内外混凝土体积变形随着温度梯度的增大而增大,在混凝土水化反应的前期,外部混凝土的体积变形小于内部时,表面将产生温度拉应力;在混凝土表面接触到后续浇筑的混凝土时,表面变形超过内部混凝土,内部混凝土将产生温度拉应力。通常情况下,早期水化反应产生的表面拉应力容易超过容许抗拉强度,导致温度裂缝的出现。在承台养护期间,混凝土的表面裂缝控制是关键性的工作,内部采用采用冷却水降温,外部采用保温材料(或蓄水池)保温措施是控制温度、应力的一项可行、有效的温控措施。

3.4 数据对比与结果分析

将各测点温度仿真计算结果与实测数据进行对比,以验证理论模拟值与实际测量值是否吻合。见图14。

从图14可知,2号主墩承台核心区混凝土的温度峰值为46.8℃,比估算的最大绝热温升低0.9℃,原因是在浇筑过程中混凝土的表面已经通过空气介质散发一部分的热量,而模型当中属于理想的绝热条件。第一浇筑层对称截面上测点一方面受大气温度影响,尽管利用蓄水池保温,但仍与有限元模拟条件有所偏差,另一方面第二次承台施工也不完全是理想状态,对第一次浇筑混凝土表面各处的影响并不完全相同,以及在实际施工过程中有其他干扰因素。因为两次浇筑间隔时间比较短,上测点位于两层混凝土中间,受到第二次浇筑的混凝土影响,加上该点蓄水保温条件的改变,出现温度回升现象。

第一次浇筑对称截面处中测点的理论计算与现场测试的温度时程曲线在60 h以前模拟结果较好,但是浇筑60 h以后,与实测误差慢慢扩大至9℃,原因是现场技术人员增大了冷却水的通水速度,加快混凝土降温速度,控制混凝土里表温差在20℃以内。第一次浇筑对称截面处底测点理论计算曲线在浇筑后20 h达到温度峰值61℃,现场实测数据则在浇筑后19 h达到温度峰值60.0℃,曲线最大误差3.9℃。第二浇筑层对称截面处上测点曲线变化的趋势一致,实测数据出现较大波动,说明第二层浇筑顶部蓄水池的保温效果较第一层差,第一层对应处受环境影响更小。

总的来说,数值模拟结果与现场实测结果吻合良好,可以有利的指导施工的进行。

4 结 论

本文在之前试验的基础上以2号主墩承台为例,对大体积混凝土早期温度效应进行了相关研究,通过四组试验的对比与温度模拟监控,得到以下结论:

(1) 混凝土的表面裂缝控制是承台施工养护的关键工作,内部采用采用冷却水降温,外部采用保温材料保温措施是控制温度、应力的有效方法。

(2) 增加冷却水管数量,有利于降低承台混凝土中心温度;合理的冷却管间距布置更有利于改善承台表面混凝土的保温效果。

(3) 分层浇筑混凝土对承台中心温度变化的影响微小,但浇筑混凝土厚度会对表面应力产生影响。

(4) 采用保温材料,表面混凝土温度升高,但内外温差减小,有效的降低了承台表面拉应力;蓄水池对于承台顶面的保温效果显著,在热水上铺盖保温材料后效果将会更好。

(5) 混凝土散热性能随着结构厚度的增大而降低,核心区温度最高,温度场的分布逐渐向承台中心收缩,混凝土内外积变形不一致容易导致开裂。

(6) 浇筑混凝土与地基接触处存在温度应力集中的现象,随着温度升高,顶角应力集中区域增大。

研究成果直接用于某高速铁路特大桥的施工过程中,有效降低了大体积混凝土承台的内部温度,实时监控较好的指导了实际承台的浇筑,而且有效的防止了承台浇筑过程中温度裂缝的出现,取得了预期效果,具有较强的针对性及实际应用价值和推广价值。该工程的实施为以后我国桥墩承台施工积累了一些经验,值得参考和借鉴。