孔道灌浆稳压不足非线性超声检测试验研究

2022-07-05樊海林刘剑锋

唐 诚,樊海林,刘剑锋

(1.中国铁建港航局集团有限公司, 广东 广州 519070;2.中交上海航道勘察设计研究院有限公司, 上海 200120;3.重庆交通大学 河海学院, 重庆 400074)

灌浆是工程加固施工常用技术,相关研究持续不断,近来裴晓龙等[1]通过数值模拟探讨了在裂隙岩体中的压水灌浆规律。赵卫全等[2]研究了松散回填层以及厚淤泥层地基灌浆加固技术。针对灌浆后结构缺陷的检测方法众多,其中超声波法是无损检测有效方法之一。超声波法包括线性超声波法和非线性超声波法。利用线性超声法对混凝土缺陷和损伤进行识别时主要是依据包括衰减系数、振幅、波速在内的线性参数的不同程度的变化规律,对应的无损检测方法应用普遍的是超声波法,检测稳定准确,但通常情况下较大缺陷的线性参数较无缺陷时的数值变化明显[3]。而非线性超声法在对混凝土缺陷和微损伤进行识别时则主要依据的是超声波在入射到混凝土后产生的各种非线性超声现象[4],此现象主要包括高阶谐波、声共振频率飘移和混频调幅下的旁频等。Kim等[5]发现超声波频域中二阶幅值与非线性系数β有关。Punnose等[6]证明微裂纹能引发高阶谐波现象。陈军等[7]评价受压状态下混凝土损伤与非线性系数关系,且采用非线性冲击得到的共振声谱计算非线性系数。Korneev等[8]系统研究了非线性超声波混频现象,总结出纵波和横波交互情况下谐振出非线性声波幅值表达式。

目前已被很多研究学者证实非线性超声法在检测材料的微小缺陷方面的灵敏程度比常规线性超声法更高,更容易识别。目前,关于非线性超声法检测孔道灌浆缺陷的相关研究较少,故本文针对孔道灌浆稳压不足造成的缺陷,进行非线性超声检测试验。

1 非线性超声测试原理

基于非线性超声的测试方法主要有三种:双频谱分析法、振动调制法和有限幅度法[9]。

1.1 双频谱分析法

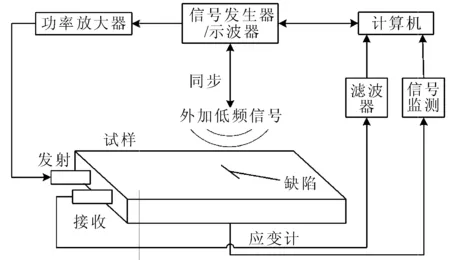

双频谱分析法基于波束混叠现象识别缺陷,当两个不同频率的波在无缺陷的介质中相遇时,不会发生相互作用,按照各自的频率进行传播,其幅度的变化符合线性叠加原理;当传播介质存在缺陷时,两列波相遇后就会发生相互作用,且振幅变化不符合线性叠加原理[10]。同时在频域中出现不同频率波,新波的频率通常为两列入射波频率的组合[11]。因此观察是否有新频率的出现以及新频率波的振幅分布情况来进行缺陷识别和定量分析。图1为双频谱分析法的测试装置图。

图1 双频谱分析法试验装置图

1.2 振动调制法

振动调制法基于波束混叠现象进行缺陷识别,但在两个不同频率的超声波选取中不一样[12]。振动调制法通过外界给试样施加振动或冲击,产生的低频应力波代替双频谱分析法中的一个低频超声波。此方法所产生应力波频率较低,且对于发射和接收换能器的布置要求不高,可用于复杂结构和较远距离的检测。在测试中通过新频率波和对应振幅分量是否存在来进行缺陷识别和分析[13]。图2为采用振动调制法对板状结构进行缺陷检测的试验装置图[14]。

图2 振动调制法试验装置图

1.3 有限幅度法

有限幅度法也称为高阶谐波法,该方法是通过高能量入射单一频率的大振幅超声波,使波在材料传播中与缺陷互相作用产生波形畸变,形成高次谐波[15]。对接收到的信号进行频谱分析得出基波和高次谐波的幅值,得到非线性系数用以评价材料的微小缺陷[16]。图3为有限幅度法的测试原理示意图。非线性系数表达式如下:

(1)

其中:A0、A1分别表示一次和二次谐波振幅;k是波束。

图3 有限幅度法原理图

本文基于非线性超声中的有限幅度法,检测因孔道灌浆稳压不足造成的微缺陷,以经典线性超声波法的试验结果作为对比,以探讨非线性超声系数对灌浆微缺陷变化的高灵敏性。

2 孔道灌浆的非线性超声试验研究

2.1 测试方案

针对稳压时间不同状况造成的孔道灌浆微缺陷的检测,非线性超声法检测系统由信号发生器DG1022U、功率放大器ATA-2042、超声换能器以及示波器TBS1072B四部分组成;作为对比试验的线性超声波法测试选取型号为NM-4A的非金属超声检测分析仪,主要包括主机核心部件、超声换能器、电缆。其中耦合剂采用医用凡士林,被加在超声探头与混凝土检测面之间。在进行测试之前,需要对所测试位置进行清洁和打磨,使其尽量光滑平整,使试验环境排除其他干扰。

图4 线性以及非线性超声法测试点位图(单位:mm)

(2) 参数设置:非金属超声检测仪输入的测试距离为模型梁试件的厚度200 mm。超声波的发射频率设为50 kH,信号采集数为1 024。C40混凝土试块实测标准尺寸150 mm×150 mm×150 mm。

(3) 测试步骤:清洁处理模型梁测试面;确定孔道以及梁中线,按要求布置测线以及测点;连接仪器,设置参数;确定混凝土试件波速;逐线逐点规范测试;数据保存、处理、分析,得出结论。

2.2 试件制备及工况设计

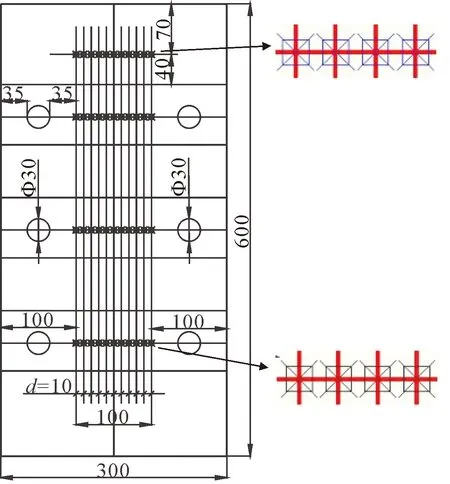

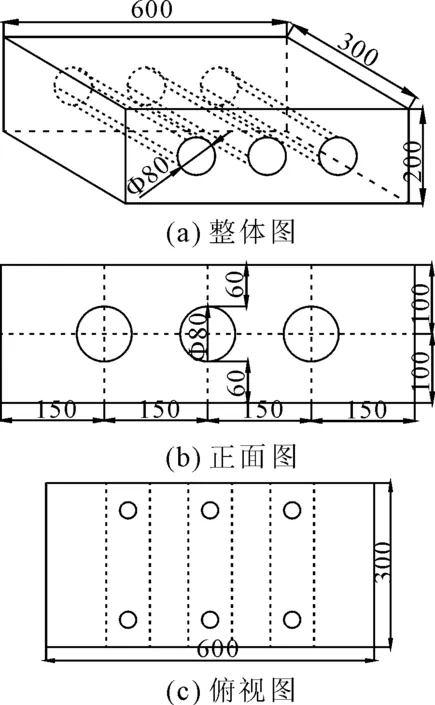

2.2.1 试件设计

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》[17](JTG 3362—2018)设计梁试件,梁试件长300 mm,宽200 mm,高600 mm;混凝土抗压强度等级设计为C40,水灰比为0.376;试验梁试件制备过程中采用外直径85 mm,内直径80 mm的塑料波纹管;另外浆液的灌浆管采用常规的内壁光滑的PVC管,内直径为30 mm,外直径为33 mm,如图5所示。其中在每一片的模型梁试件中设有3个相同尺寸的预留孔道,每个孔道内设置不同的灌浆微缺陷。采用相同的混凝土配合比额外制备了3组200 mm×200 mm×200 mm立方体试件,用于非线性超声系统中测试参数以及获取纯混凝土相对非线性系数。鉴于本次试验处于探索性的研究,为防止多因素的影响,以及在分析原因时影响因子的模糊,因此试验时在孔道内暂时不设置预应力钢筋。

图5 试件设计尺寸图(单位:mm)

2.2.2 工况设计

本次试验采取工况对比的方式制备试验梁试件,在稳压时间不足此类型工况下制备了6片试验梁试件,试验梁试件除孔道内设置稳压时间不足的微缺陷不同外,其他条件均相同,以下为具体工况设计介绍以及实现方式:

(1) B型工况:该种工况采用灌浆泵进行灌浆,不设波纹管,通过控制稳压时间制备不同的微缺陷。本次灌浆泵为华式HS-B02灌浆泵,以稳压时间的不同控制缺陷,在每片梁的每个波纹管道进行编号,依次为:BBZ1—BBZ8、BZE9,对应的稳压时间依次为0~8 min,间隔1 min。其中首字母“B”代表B型工况,稳压时间为零,表示冒浆后立即停止灌浆;BZE9管道表示饱满灌浆管道。

(2) D型工况:该型工况下设置了PVC波纹管,同样采用灌浆泵灌浆,以灌浆完成后的稳压时间不同控制不同的微缺陷类型,微缺陷类型设置与B型工况相同,同样对每片梁的每个波纹管道进行编号,依次为:DBZ1—DBZ8、DZE9,对应的稳压时间依次为0~8 min,间隔1 min。其中DZE9表示该孔道为稳压时间足额状态下的饱满灌浆,第一个字母“D”代表D型工况。

(3) E型工况:此型工况数据获取设在上述两种工况中饱满灌浆状态下的梁试件的纯混凝土区,主要目的是为了对相关参数进行标定,便于进行参数对比。

3 试验数据处理与分析

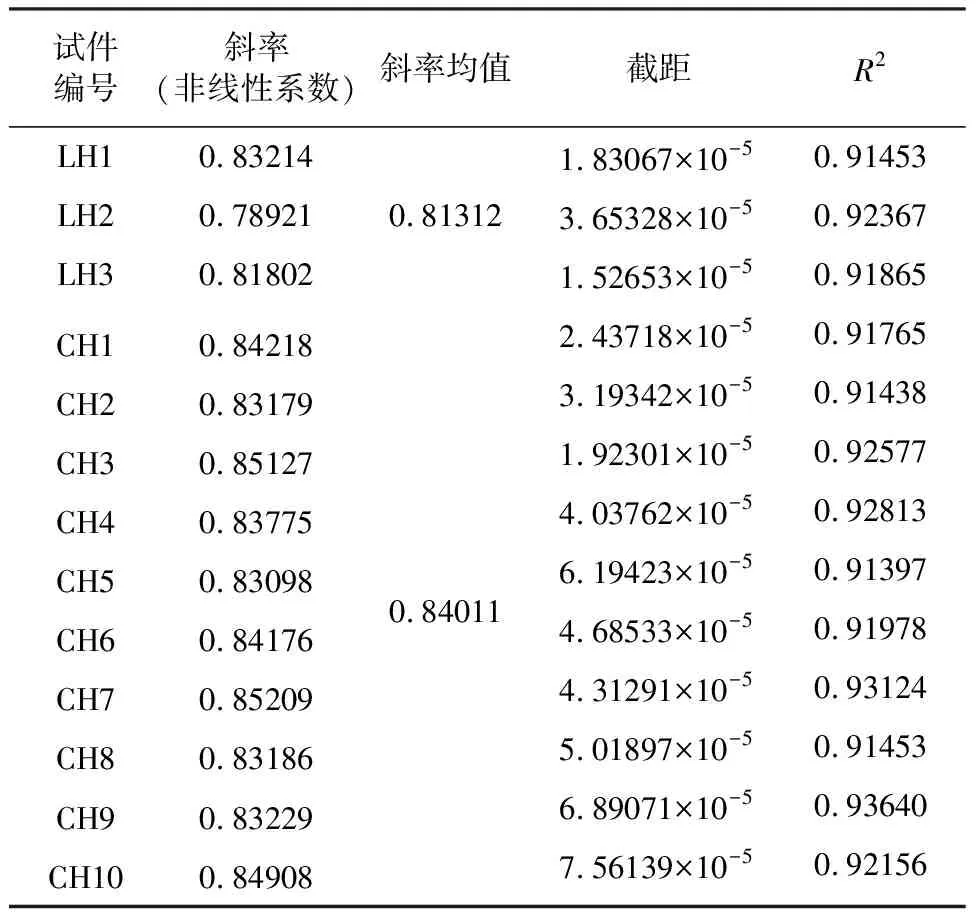

3.1 梁试件纯混凝土区的非线性系数变化规律

获得预应力混凝土梁试件在纯混凝土区的非线性系数之后,分析各测点相对非线性系数的拟合参数见表1,可知:纯混凝土区相对非线性系数均值为0.840 11,边长为200 mm的立方体试件的为0.813 12。梁试件纯混凝土区10个测点的相对非线性系数也相差不大,但是通过两者均值对比,梁试件纯混凝土区的非线性系数要比立方体试件的大,大了约3.318 9%,小于5%。因此可将纯混凝土区的相对非线性系数作为标定值用于后续微缺陷区的相对非线性系数的对比,进一步识别微缺陷。

表1 纯混凝土非线性系数变化

3.2 梁试件在未设波纹管时的非线性系数变化规律

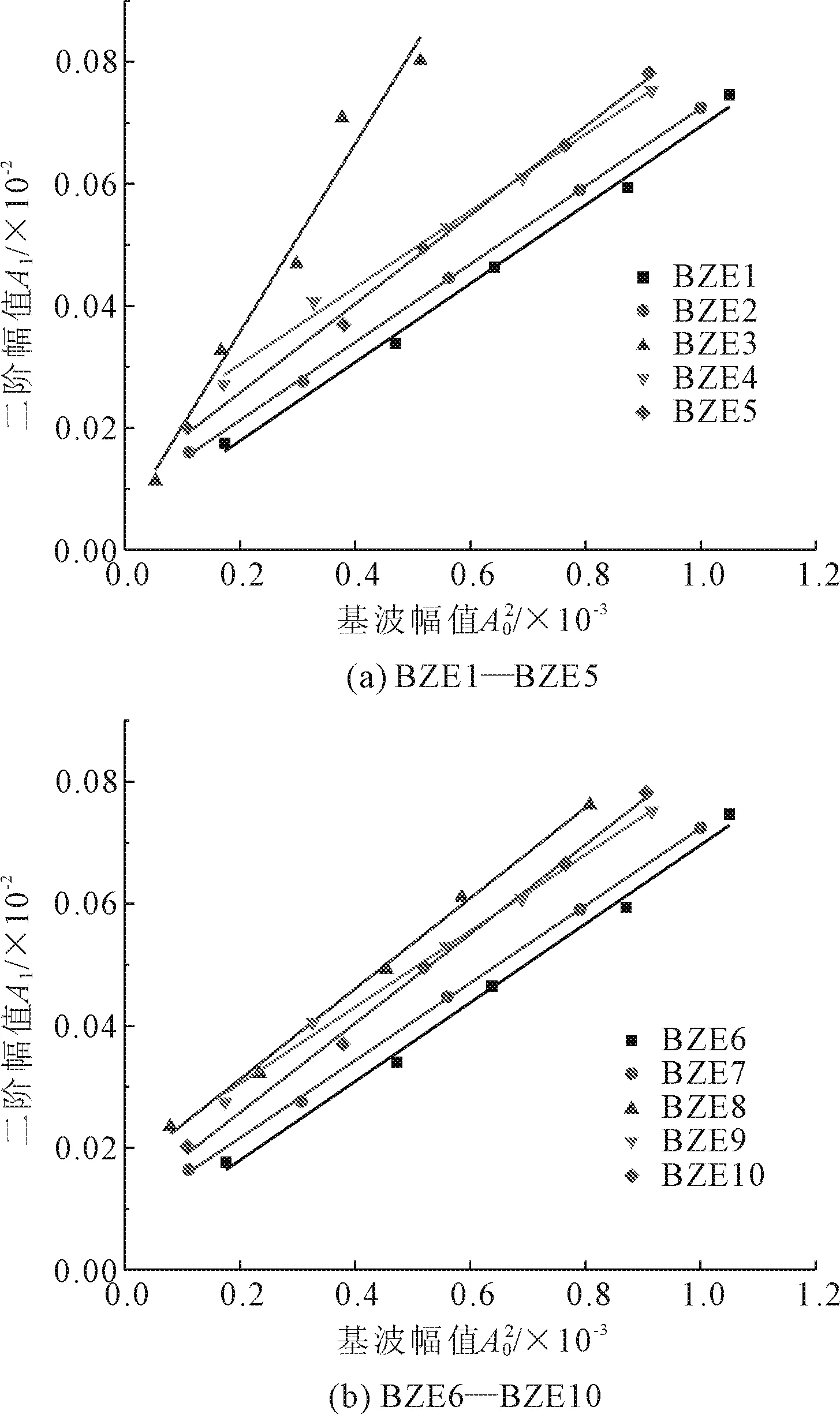

(1) 稳压时间足额条件下的相对非线性系数:B型工况下的缺陷类型可简称压力缺陷;首先针对稳压时间足额这种工况所制作的管道进行相对非线性系数测试,稳压时间足额表示在不设波纹管的条件下严格依据规范操作的饱满灌浆。每条管道设10个测点,每个测点进行5种不同增益电压条件的相对非线性系数测试。10个测点的相对非线性系数拟合图如图6所示。由图6(a)图可知,测点BZE3的斜率明显大于其他测点的斜率,即B型工况的测点数据中在质量足额时测点3的数据异常,剔除第3组BZE3的数据,以此进行相对非线性系数均值求取。通过数据分析表明梁试件在稳压时间足额时,剩余9个有效测点的非线性系数值相差不大。在剔除异常测点BZE3数据后,求得该种工况的非线性系数均值为1.868 75,而纯混凝土区的非线性系数均值为1.840 11,可知稳压时间足额时的非线性系数比纯混凝土区的数值大。主要原因是尽管稳压时间足额,灌浆饱满,然而注浆液与原混凝土之间相对本身混凝土材料之间还是有一定的接触微缺陷,该缺陷的存在使得其相对非线性系数的增大。

图6 稳压时间足额时测点相对非线性系数拟合图

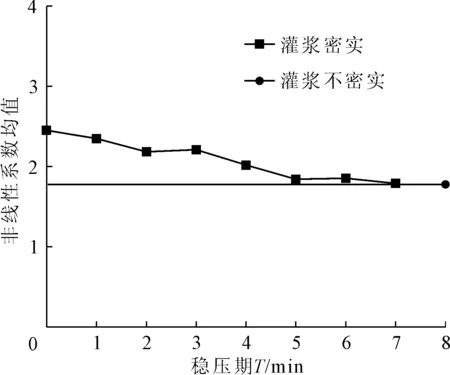

(2) 稳压时间不足条件下的相对非线性系数:本次试验设计稳压时间不足的条件下有8种不同的工况,每种工况以每次增加1 min的次序依次递增稳压时间,即管道BBZ1—BBZ9稳压时间依次增加1 min。在每种工况下调整不同的增益电压对该种工况的相对非线性系数进行拟合,现给出每种工况下求得的平均相对非线性系数趋势变化图,分析其之间的内部关系,见图7。图7中从BBZ1到BBZ8表示稳压时间依次增加,随着稳压时间的逐渐增加,灌浆微缺陷依次减少,梁试件的相对非线性系数在整体趋势上是逐渐降低的,但是降低幅值不明显,表明相对非线性系数对于稳压时间的变化不太敏感。整体趋势的降低反映了相对非线性系数与该种缺陷大小是正相关的。出现上述情况分析原因是由于梁试件的孔道长度不是特别长,在较短的稳压时间内,浆液即达到较好的密实程度,后续增加稳压时间对其密实程度的影响不大。

图7 B型工况稳压时间不足时相对非线性系数变化趋势图

3.3 梁试件在设置波纹管时的非线性系数变化规律

(1) 稳压时间充足条件下的相对非线性系数。此种状态为D型工况,对应的缺陷类型简称压力缺陷;主要探求在设置了波纹管的情况下,稳压时间的减少对于非线性系数的影响。进一步通过非线性系数的变化规律借以表征稳压时间减少所致的此种微缺陷。首先针对稳压时间足额这种工况所制作的管道进行相对非线性系数测试,稳压时间足额表示在不设波纹管的条件下严格依据规范操作的饱满灌浆,针对D型工况即指稳压时间为8 min的管道DZE9时的工况。在DZE9管道上设10个测点,每个测点进行5种不同增益电压条件的相对非线性系数测试。10个测点的相对非线性系数拟合关系图如图8所示。

由图8可知,D型工况在稳压时间足额时图8(a)图中测点DZE4和图8(b)图中测点DZE7的斜率明显与其他测点数据不同,数据异常,为不可用测点数据。因此剔除对应第4组和第7组的测点数据进行相对非线性系数均值求取。通过数据分析可知梁试件在质量足额时8个有效测点的相对非线性系数值相差不大,剔除异常无效数据后,求得设置了PVC波纹管的预应力混凝土孔道灌浆稳压时间足额时的相对非线性系数均值为11.182 09,纯混凝土区的相对非线性系数均值为1.840 11,该值明显比纯混凝土区的数值大,差值为9.341 98,大了507.68%。出现此种状况的主要原因是尽管稳压时间足额,灌浆饱满,然而混凝土材料本身构成复杂,而且在加入了PVC波纹管后,波纹管表面不光滑,这就增加了浆液与波纹管间的接触性微缺陷,而且波纹管与原混凝土之间亦存在一定的接触微缺陷,此两种微缺陷的存在导致所测得相对非线性系数的大幅增加。

图8 DZE9管道稳压时间足额时测点相对非线性系数拟合图

(2) 稳压时间不足条件下的相对非线性系数。本次试验设计稳压时间不足的条件下有8种不同的工况,DBZ1—DBZ8每种工况以1 min依次递增稳压时间,在每种工况下调整不同的增益电压拟合对应该种工况的相对非线性系数,现列出每种工况下求得的平均相对非线性系数与该种工况的趋势变化图,如图9所示。

图9中从DBZ1到DBZ8表示稳压时间依次增加过程中,相对非线性系数变化情况。由此折线图可以看出,随着稳压时间的逐渐增加,灌浆微缺陷依次减少,梁试件的相对非线性系数在整体趋势上是逐渐降低的。整体趋势的降低反映了相对非线性系数与该种缺陷大小是正相关的。相对比未设置波纹管时非线性系数的降低幅度较大,究其原因是由于波纹管的影响,随着稳压时间的增加,浆液与波纹管密实程度依旧会逐渐增加,因此非线性系数会继续减少。

图9 D型工况稳压时间不足时相对非线性系数变化趋势图

3.4 非线性超声法与线性超声法测试结果对比

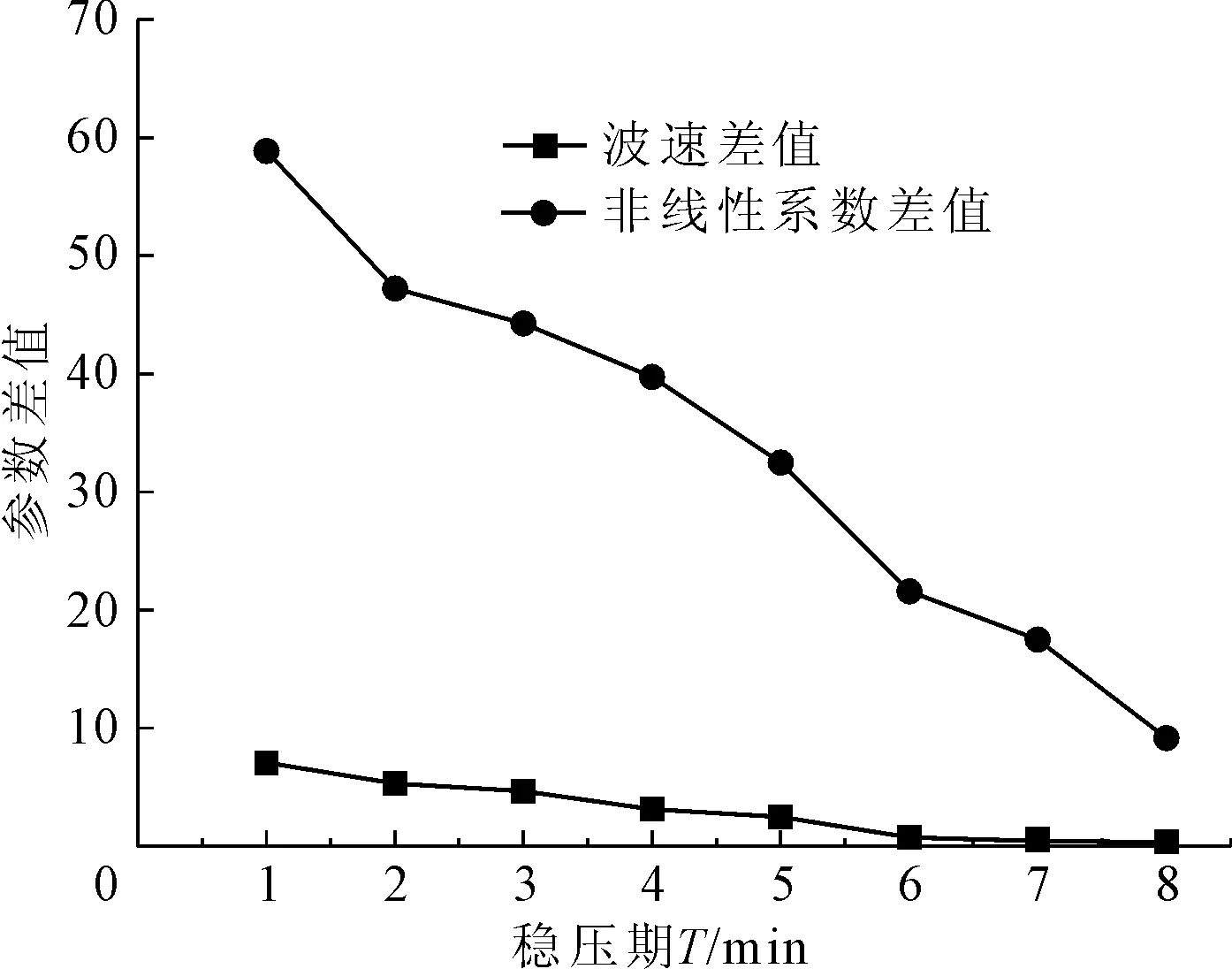

这里主要对非线性超声法与线性超声法在缺陷识别参数的灵敏度上进行分析。其中非线性超声法的参数为非线性系数,线性超声法的参数为波速。图10和图11分别列出了未设波纹管和设置波纹管两种方法对应参数差值对比。

图10 未设波纹管两种方法对应参数差值对比图

图11 设置波纹管两种方法对应参数差值对比图

通过图中两种方法在不同饱和度下相对应的差值占比可以看出,非线性超声法中非线性系数降幅明显,而线性超声法中波速虽有降幅,但极其不明显,幅度微小,表明非线性系数比波速对由于不同饱和度所致的微缺陷更加敏感,进一步说明非线性超声法比线性超声法更适合于微小缺陷的识别。

4 结 论

本文针对稳压时间不足导致产生的预应力混凝土梁孔道灌浆微缺陷,运用非线性超声检测系统进行检测,探究相应的灌浆微缺陷与相对非线性系数之间的关系。另外作为验证性对比试验,采用了经典的线性超声波法对相同工况的稳压时间不足所导致的预应力混凝土孔道灌浆微缺陷进行了检测。经过分析数据得出以下结论:

(1) 非线性系数随着工况中所设计因稳压时间不断增加而所产生的微小缺陷的逐渐减小而小幅减小。

(2) 与同种条件下未设置波纹管的预应力混凝土灌浆孔道所测得的相对非线性系数相比,预设PVC波纹管会使得梁试件的非线性系数明显增大。表明预设PVC波纹管后会一定程度上的增加孔道中的接触性微小缺陷。

(3) 随着稳压时间的增加,在未设波纹的灌浆孔道的相对非线性系数值在稳压时间增加5 min之后一直到8 min,其值后续几乎没有变化,接近于直线;而增设波纹管后相应的在稳压时间从5 min到8 min的相对非线性系数值尽管减幅不大,但是总体上还是有减小的。表明随着稳压时间的增加,会进一步加剧浆液与波纹管之间接触,减小两者之间的微缺陷,亦表明波纹管的存在会显著增大相对非线性系数值。

(4) 通过采用经典线性超声波法对同种因浆稳压时间足而产生的预应力混凝土孔道灌浆微缺陷进行了检测,测试结果表明微缺陷工况下的线性超声参数波速与在孔道灌浆饱满状态下数值相比变化幅度不大,说明波速与孔道中的微缺陷的相关性不大,亦无法借助该参数的变化对此种工况下的孔道灌浆微缺陷进行识别。