晋城无烟煤基活性炭的制备及其性能研究

2022-07-05于泽峰张双全段晨龙

于泽峰,王 琛,潘 峰,张双全,段晨龙

(1.山西兰花科技创业股份有限公司,山西 晋城 048000;2.中国矿业大学 化工学院,江苏 徐州 221116)

随着社会的快速发展和生态文明建设的推进,环境问题日益突出[1]。活性炭因其巨大的比表面积、发达的孔隙结构、较强的机械强度及良好的化学稳定性等特点被广泛应用于食品、制药、环保、国防、航天等领域[2-4]。各类天然的或人工合成的含碳物质均可以广泛用作制备活性炭的原材料[5]。与其他原料相比,煤炭来源广泛,价格低廉,是活性炭生产的主要原料。我国已经成为世界上最大的煤基活性炭生产国,占全球产量的2/3[1]。

在煤基活性炭的生产中,根据原料煤物理化学结构、黏结性等特性,通常用无烟煤(结构致密但黏结性较差)制备柱状活性炭,而烟煤(挥发分高、黏结性较强)与褐煤(变质程度低)制备不定型破碎炭[6]。原料煤组分对活性炭制备过程中成孔特性及孔结构参数影响很大,用无烟煤制备得到的柱状活性炭其孔隙结构以微孔为主,烟煤为原料制备的活性炭则拥有较为丰富的中孔[7-8]。梁大明等[9]利用低变质程度的烟煤和无烟煤进行合理配比,制备出了碘值1 000 mg/g以上、亚甲蓝值180 mg/g的高性能活性炭。王峰等[10]则利用无烟煤和气肥煤进行合理配比,制备出中孔率为47.22%的柱状活性炭。公续金等[11]用大同无烟煤与宁夏无烟煤进行配比,经过预氧化过程,制备出了碘值高达1 185 mg/g的可用于深度水处理用活性炭。在柱状活性炭的各项性能指标中,耐磨强度的重要性仅次于吸附性能[6],黏结剂作为影响成型活性炭耐磨强度的重要因素之一,同时也与活性炭吸附性能密切关联[12]。煤焦油作为传统活性炭制备工艺中的黏结剂,组成成分复杂,在高温分解时产生大量的的萘、蒽、芴等组分[13],对环境造成大量污染的同时对活性炭的进一步精细化研究造成困难,大量有毒有害的物质[14]一部分在高温下释放,这些气体温度高、成分复杂,难以收集;另一部分为无法透过活性炭孔隙外逸的大分子物质残留于活性炭中,阻碍了活化的进行,对吸附过程形成不利影响。高硫煤制备活性炭研究报道较少,且活化方法多采用化学活化法。化学活化法因其出色的造孔能力在高比表面积活性炭的制造过程中被广泛使用,但存在腐蚀设备,污染环境等次生问题[5]。本研究中选用水蒸气这一物理活化法对炭素前驱体进行活化造孔。

本文选取山西晋城地区的伯方3#煤、唐安3#煤、望云15#煤、望云3#煤、玉溪3#煤、大阳3#煤为原料,利用水蒸气活化法制备柱状活性炭。通过研究煤焦油黏结剂与羧甲基淀粉新型黏结剂制备得到的煤基活性炭孔隙结构的区别,探究原料煤组分与黏结剂种类对煤基活性炭孔结构特征的影响,在减少环境污染的同时探讨羧甲基淀粉黏结剂的可行性与合理性。

1 实验

1.1 煤样品分析

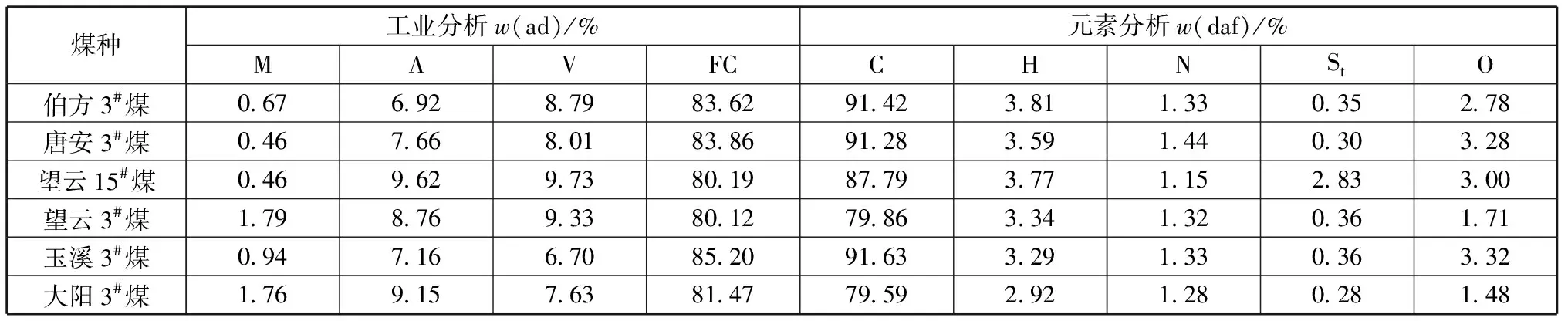

本研究选取山西晋城6种煤(伯方3#煤、唐安3#煤、望云15#煤、望云3#煤、玉溪3#煤、大阳3#煤)分别加入煤焦油黏结剂、羧甲基淀粉黏结剂,并将原料煤经破碎、研磨、筛分,取粒径0.074 mm(200目)以下,按一定比例混合、成型挤条后,经炭化和水蒸气活化后制备活性炭。6种原料煤工业分析和元素分析如表1所示。

表1 6种原料煤工业分析及元素分析

1.2 煤基活性炭样品的制备与表征

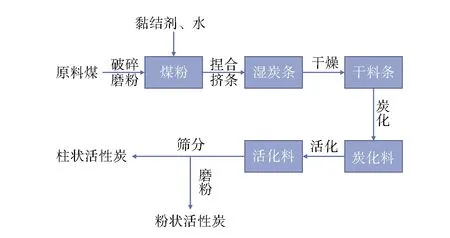

采用煤焦油和羧甲基淀粉为黏结剂,制备煤基柱状活性炭工艺流程如图1所示。

图1 煤基柱状活性炭工艺流程图

采用马弗炉制备炭化料,每次实验取100 g原料煤混合样,经搅拌混匀、挤条成型后,置于烘箱中,保持105℃恒温干燥24 h;取出后将其截断为长度10~15 mm的柱状干燥料条,然后移入炭化杯,将炭化杯置于马弗炉恒温区,保持N2气氛以12℃/min升温到600℃;然后在N2气氛中降至室温,制成炭化料。采用管式炉活化,先将炭化料置于钢管中部,待管式炉升温至600℃时将钢管插入管式炉,继续升温,温度升至700℃启动蠕动泵向钢管注水,流量为0.3 L/min;温度升至900℃,流量改为0.5 L/min,活化时间为5 h,活化结束后得到活性炭成品。

煤化学组成采用工业分析法测定,按照GB/T 212—2008标准测定;元素组成采用德国艾尔蒙塔公司的元素分析仪(型号:Vario Macr Cube)测得;活性炭的转鼓强度按照GB/T 7702.3—2008测定;碘吸附值(I2)、亚甲基蓝吸附值(MB)的测定按照GB/T 7702—2008测定。

2 结果与讨论

2.1 烧失率

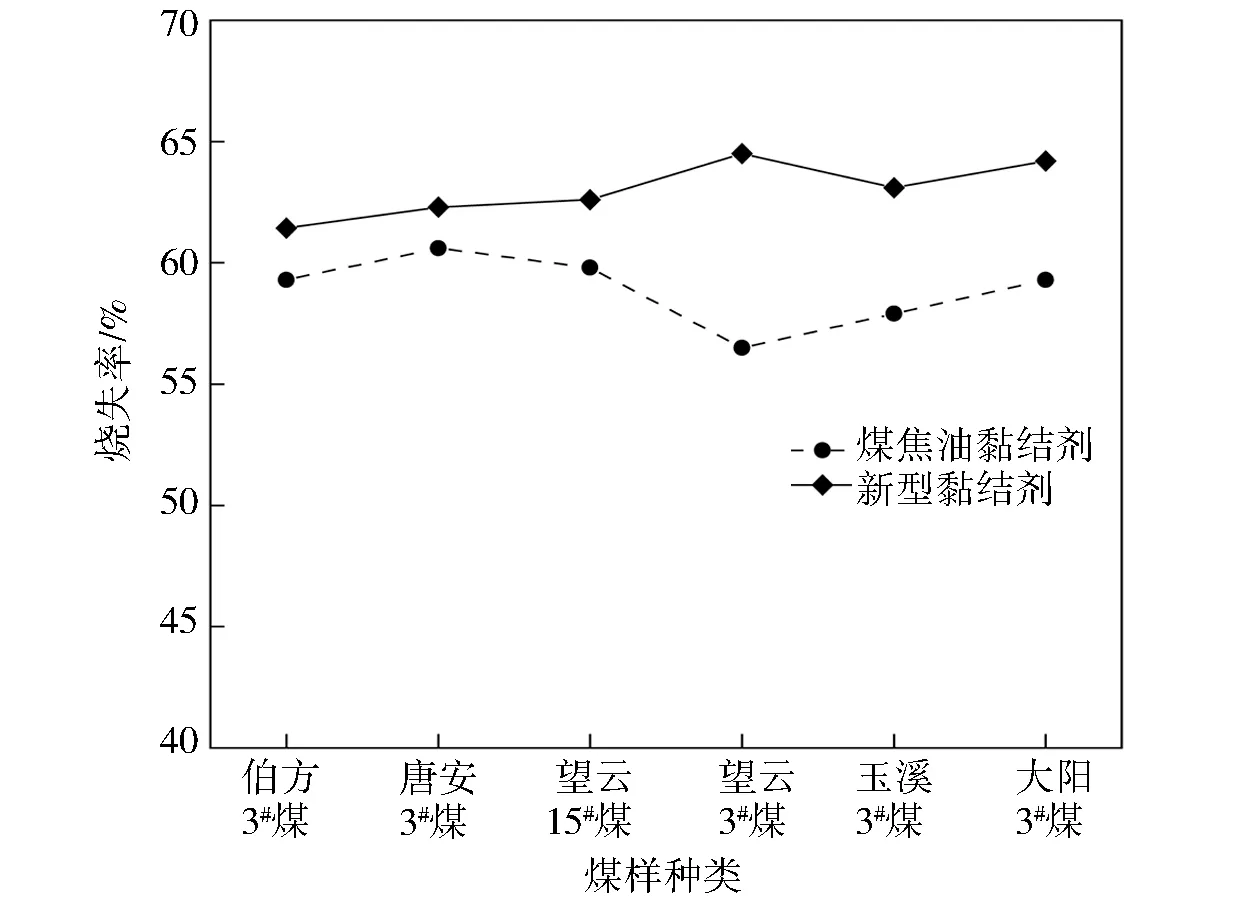

不同原料煤制备得到的活性炭的烧失率如图2所示。烧失率用于表征活性炭经活化后自身的烧蚀情况与成孔程度,以及不同煤种的活化难易程度。由图2可知,在相同的5 h活化时间内,采用羧甲基淀粉黏结剂制备的活性炭烧失率均比煤焦油制备活性炭要高,说明这种新型材料不仅具有黏结剂的功能,提高了原料煤组分活性,还强化了活化过程中水蒸气由炭素前驱体表面向更深层的渗透。

图2 不同煤制活性炭的烧失率

原料煤自身的变质程度决定了制备活性炭成品的孔隙结构及活化难易程度[15]。原料煤中挥发分在制备活性炭过程中影响活性炭的成孔基础,挥发分[1]的含量决定了原料煤的反应活性,挥发分越高则越容易形成发达的孔隙结构;灰分不利于活性炭的制备,干扰活化过程中活化剂的造孔过程,造成更多的无效产率。伯方3#煤与唐安3#煤同属低挥发分、中灰、特低硫无烟煤,且固定碳含量相差不大,在烧失率方面表现相近,分别为59.3%和60.6%;望云15#煤与望云3#煤挥发分含量与灰分含量均较高,两者共同作用使煤焦油黏结剂制备的活性炭烧失率较低,仅为59.8%和56.5%,但在使用新型黏结剂后烧失率有明显改善,望云3#煤样烧失率差值最大(8%),这归因于望云3#煤比15#煤具有更低的灰分,活化剂分子更容易向活性炭深层次渗透。

2.2 耐磨强度

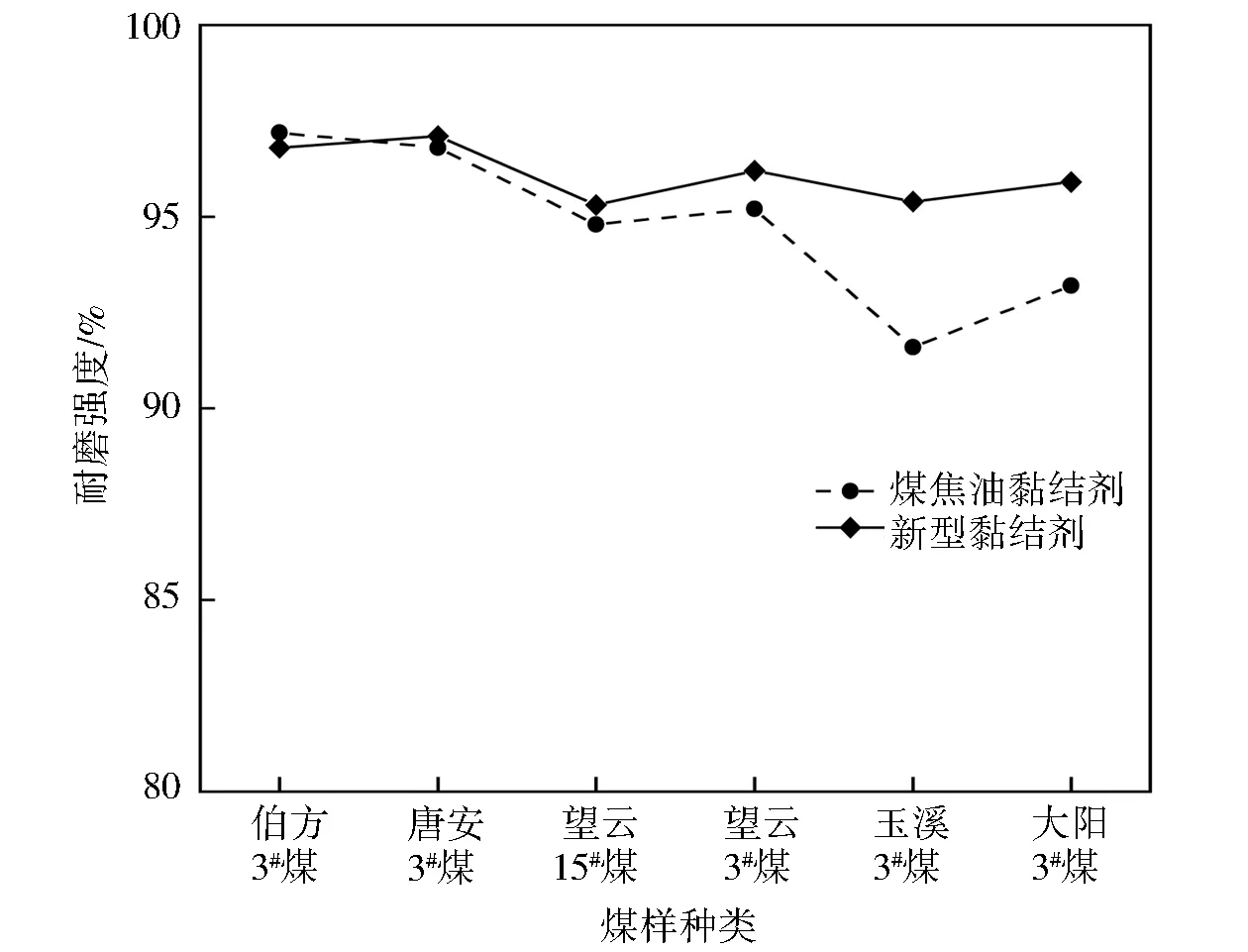

不同原料煤制备得到的活性炭的耐磨强度如图3所示。一种性能优越的活性炭产品需要具有良好的机械强度(即耐磨强度)与化学惰性,保证活性炭产品在使用过程中的稳定性,延长使用寿命,还可以防止活性炭与吸附质反应,造成二次污染。

图3 不同煤制活性炭的耐磨强度

由图3可知,煤焦油黏结剂与新型黏结剂制备的活性炭耐磨强度均达到90%以上,差异性在伯方、唐安、望云15#、望云3#煤中表现不明显,但采用新型黏结剂制备的活性炭耐磨强度均要强于煤焦油制活性炭。玉溪煤和大阳煤在采用新型黏结剂后耐磨强度分别由91.6%与93.2%提升到95.4%与95.9%,这可归因于新型黏结剂在高温下形成胶体状物质,增强了煤小颗粒之间的黏附性。段茜等[16]用半焦在铁矿预氧化气体条件下制备活性炭,耐磨强度为95.9%,和6种羧甲基淀粉制活性炭的最低值持平,而碘值仅有251.88 mg/g,远低于6种无烟煤制活性炭,证明了晋城地区6种无烟煤与羧甲基淀粉制备活性炭的可行性与优越性。

2.3 碘值

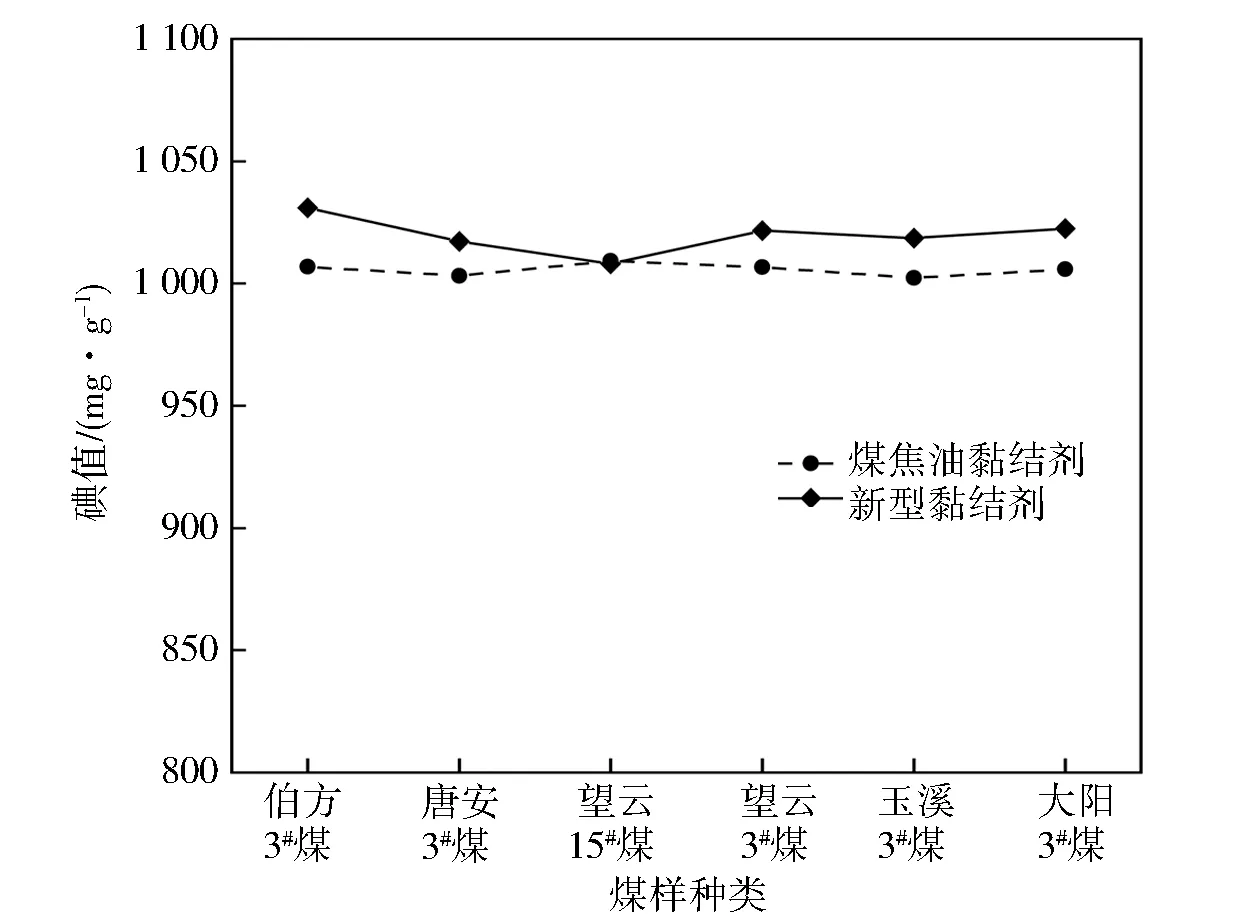

不同原料煤制备得到的活性炭的碘值如图4所示。碘值用于表征活性炭微孔(孔径<2 nm)的发育程度,碘值越高说明微孔占比及含量越高,孔隙越发达。但碘值并不足以全面衡量活性炭品质的优劣。曹培玲等[17]在用不同碘值指标的活性炭对污水中色氨酸进行吸附实验中发现,800 mg/g碘值指标的柱状活性炭吸附效果优于1 100 mg/g碘值指标的柱状活性炭,说明活性炭吸附性能是由多种因素决定的。

图4 不同煤制活性炭的碘值

由图4可知,两种黏结剂制备的活性炭碘值均在1 000 mg/g以上,表明6种煤均为制备活性炭的优良原材料。除望云15#煤两种黏结剂碘值水平持平外,其余5种采用新型黏结剂制备的活性炭均优于煤焦油制活性炭:伯方煤制活性炭碘值最高(1 031.0 mg/g),其次是望云3#煤(1 021.6 mg/g),而伯方煤灰分最低(6.97%),望云3#煤挥发分较高(10.43%),说明低灰分与高挥发分的煤更有利于活性炭微孔的形成,这与林国馨等[1]的研究结论是一致的。黏结剂与煤粉颗粒之间的作用关系十分复杂,从热力学角度分析,活性炭的成型是一个需要外界环境对其做功的、体系熵值减小的非自发过程[18];从表面物理化学角度分析,煤粉在研磨至200目以下比表面积较大而具有巨大的比表面能,黏结剂分子需要具有充分润湿煤粉颗粒表面较低体系的表面能,才可以使煤粉挤压成型[19],而用于制备成型活性炭的黏结剂需要好的流动性,才可以对煤粉颗粒周围进行充分润湿,以提高混合料的可塑性[20]。煤焦油和羧甲基淀粉在炭化料条内部煤粉颗粒表面形成液态膜并相互融合,黏结剂自身和化学惰性的煤颗粒黏结成块,450℃时胶质体开始缩聚并不断固化,使得最终制备的活性炭具有较高的耐磨强度[6]。但煤焦油组分复杂,小分子物质在迅速程式升温过程中可能会破坏活性炭整体结构,造成其耐磨强度的下降;大分子物质滞留于活性炭内部,阻碍活化剂进一步侵蚀,造成活性炭微孔下降。而羧甲基淀粉作为有机高分子物质,物质组成较为单一,包裹煤粉颗粒的同时形成“碳网”,强化了活性炭的碳骨架结构[6],不会阻碍水蒸气向活性炭深层的进一步侵蚀,从而制备的活性炭机械强度大,微孔含量高,碘值表征较好。

2.4 亚甲蓝值

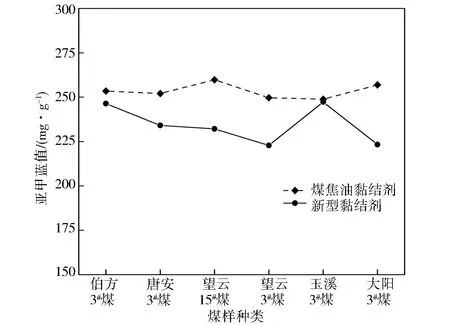

不同原料煤制备得到的活性炭的亚甲蓝值如图5所示。亚甲蓝值可用于表征活性炭的微、中孔发育程度,而中孔有利于金属离子与催化分子的附着。

图5 不同煤制活性炭的亚甲蓝值

由图5可知,羧甲基淀粉黏结剂在促进中孔形成方面表现弱于煤焦油黏结剂。以望云15#煤与大阳煤制活性炭最为突出,差值分别达到了27.7 mg/g与33.6 mg/g。结合碘值进行分析,羧甲基淀粉在活性炭微孔形成过程中起促进作用,导致中孔比例降低;煤焦油在活性炭孔隙形成中由于大分子物质对孔道的占据起阻碍作用,这与侯嫔等[21]在用磷酸活化荞麦壳制活性炭的研究结论是一致的。煤焦油作为传统的制备柱状活性炭的黏结剂,具有较好的黏附性能。然而煤焦油成分复杂,其分子赋存形态与有毒有害物质的迁移转化规律尚不清晰,其中杂环分子与高分子有机化合物含量较多,900℃的活化温度不足以使其透过活性炭自身孔隙从而滞留于活性炭中,虽然相对减少对环境的污染但在使用过程中可能与吸附质进行反应,形成二次污染;同时阻碍了活化剂向活性炭内部的渗透,进而影响微孔的形成。

3 结论

以山西晋城地区常用的6种煤为原料,分别添加煤焦油与羧甲基淀粉作黏结剂,采用水蒸气物理活化法,经捏合、挤条、炭化、活化等步骤制备柱状活性炭,在活化温度900℃、活化时间5 h条件下,制备出碘值为1 002.2~1 031.0 mg/g,亚甲蓝值为222.8~259.8 mg/g的柱状活性炭。变质程度决定了活性炭微孔的发达程度,灰分降低了活性炭的耐磨强度,挥发分则促进了原料的反应活性,易形成发达的孔隙结构。煤焦油与羧甲基淀粉具有较好的延展性与包裹性,但煤焦油中小分子物质在迅速程式升温过程中可能会破坏活性炭整体结构,造成其耐磨强度的下降,大分子物质滞留于活性炭内部,阻碍活化剂进一步侵蚀,造成活性炭微孔下降;而羧甲基淀粉作为有机高分子物质,物质组成较为单一,胶态物质强化了活性炭的碳骨架结构,促进水蒸气对孔隙结构的活化,从而制备的活性炭机械强度大,微孔结构更加丰富,吸附性能更为优异。