660 MW 液柱+喷淋塔脱硫运行节能措施

2022-07-05游利国

曹 钖,龚 腾,游利国,李 林

(重庆松藻电力有限公司,重庆 401443)

按《国家发展改革委国家能源局关于开展全国煤电机组改造升级的通知》(发改运行〔2021〕1519号)的要求,2025年全国火电平均供电煤耗需降至300 g/(kW·h)以下。由《2021年燃煤电站生产运营管理第五十届年会暨能效对标发布会参会报告》可知,我国600 MW级湿冷超临界机组2020年平均供电煤耗为310.70 g/(kW·h),大部分电站供电煤耗与标准的差距较大。要使供电煤耗达标,节约厂用电量尤为重要[1]。本文重点介绍了浆液循环泵的分配方式、氧化风机优化运行的方式,以及在脱硫系统中第一次采用浆液泵变频改造等,为同类电厂提供参考。

1 设备简介

某电厂2×660 MW机组燃用设计煤种含硫量为4.02%(原烟气中SO2含量为11 265 mg/m3,前塔采用3台浆液循环泵并列运行,脱硫塔为液柱塔,设计脱硫效率为83%,后塔采用5台浆液循环泵,脱硫塔为喷淋塔,设计脱硫效率为98.2%,后塔出口布置2层除雾器。全塔都采用方形塔,总的设计效率为99.7%。所有浆液循环泵流量均为13 500 m3/h,前塔3台浆液循环泵功率均为1 600 kW,后塔5台浆液循环泵功率由下到上分别为1 150 kW、1 250 kW、1 400 kW、1 600 kW、1 600 kW。前后塔分别配置4台搅拌器,搅拌器功率均为55 kW,事故浆液箱配置3台搅拌器,搅拌器功率均为37 kW。其流程图见图1。

2 前塔循环泵运行方式

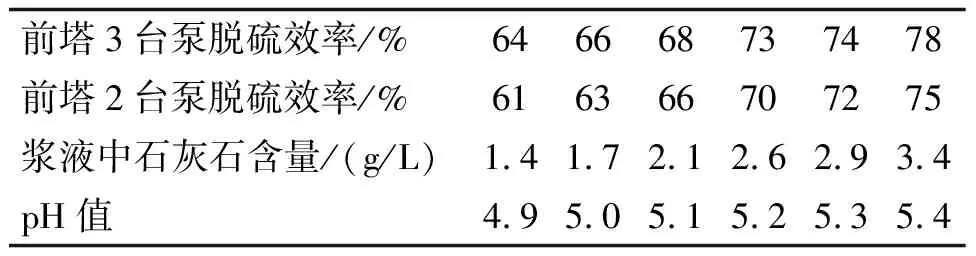

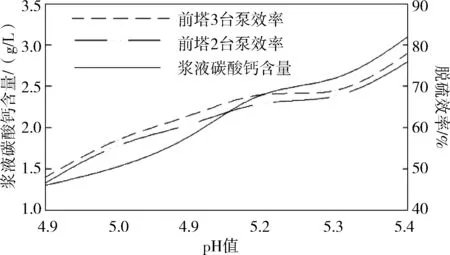

前塔设计为3台泵并列运行。相同泵并联运行后,理论上每台泵的扬程相等,大于单台运行的实际扬程,小于总理论扬程,随着并联水泵台数的增加,提升幅度变缓。经试验,前塔启动浆液循环泵后的效率和启动后塔泵的效率见表1和图2。

图1 液柱塔+喷淋塔流程图

表1 前塔启动3台浆液循环泵的效率和启动2台泵效率

图2 前塔泵效率与浆液中石灰石含量关系曲线

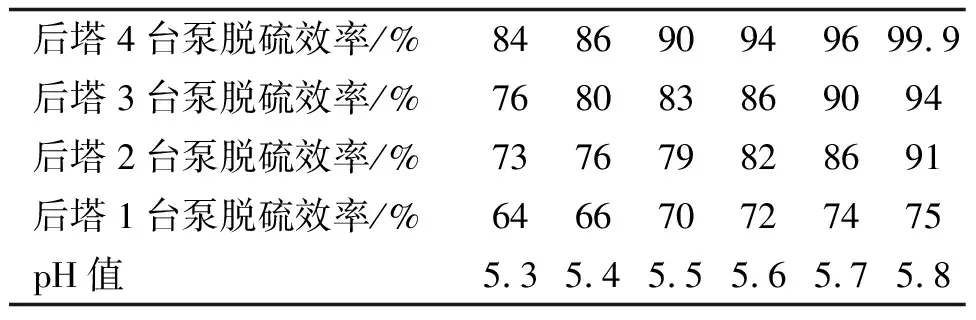

由表1和表2可以看出,前塔启动3台泵与后塔启动2台泵时的效率比较,前塔启动第二台泵的效率比启动第一台泵的效率高。经实践证明,在相同pH值运行时,停1台前塔浆液循环泵要实现达标排放,需强迫降低负荷约60 MW,而停运后塔第2台泵实现达标排放,需强迫降低负荷200 MW。前塔1台泵的功率为1 600 kW,后塔第2台泵的功率为1 250 kW,每小时可以节约用电350 kW。1年节约250万kW厂用电量。

表2 后塔启动台浆液循环泵后的效率

3 采用1台变频泵调节节能

3.1 采用变频泵的原因

现有大型火力发电机组全部投入AGC运行,机组负荷通过电网直接进行调度,始终处于调整状态,在不同时期甚至几分钟内都会有较大的波动。所以锅炉负荷和脱硫入口SO2浓度也处于变化中,对浆液循环泵的启停造成了较大影响。同时,电厂来煤多样化,热质和硫分更为多样化,电厂掺煤时在保障锅炉安全燃烧的情况下还会适当放宽对燃煤硫分的控制。不同种类的燃煤会对脱硫系统的运行工况造成的影响程度不同。而锅炉燃烧生成的SO2主要来自燃煤,所以燃煤硫分的差异也会影响到浆液循环泵的启停。大功率转机频繁启停不但会对设备安全造成影响,还会造成能源浪费。

泵流量与转速成正比,扬程与转速平方成正比,轴功率与转速立方成正比。在其他运行条件不变的情况下,根据泵的比转速公式可知,泵的能耗与转速的立方成正比关系,节电效果非常明显。使用变频器变速传动系统,在节能方面有显著效果,是最佳节能手段[2]。采用变频泵可以改变液气比,避免泵的频繁启动。

3.2 变频泵的选择

本塔型前塔采用3台泵并列的方式运行,如变频泵加在前塔,变频泵在低频运行时的扬程远低于工频运行泵的扬程,将会使低频泵不出力,不但会引起泵汽蚀,还会造成能源的浪费。后塔5台泵标高分别为19.5 m、21.5 m、23.5 m、25.5 m和27.5 m,功率分别为1 150 kW、1 250 kW、1 400 kW、1 600 kW、1 600 kW,流量均为13 500 m3/h。若选在第一层,第一层功率最小,调节范围小,不利于节能。若选在第三、四层功率大,其布置位置高,变频运行时低频设置较大,也不利于节能,故综合考虑后认为设置在第二层最佳。变频改造后泵平均频率约为42 Hz。电流下降25 A左右。按每年运行5 000 h计算,1年节约110万kW厂用电量。

浆液循环泵分别在30 Hz和48 Hz运行时,浆液量和喷淋效果明显不同,喷淋面积也明显不同,采用变频运行相当于在不改变泵运行台数的情况下改变了液气比,改变了脱硫效率。

4 优化氧化风机运行方式

氧化风量欠缺将引起石灰石闭塞,脱硫效率下降。高浓度的亚硫酸盐包裹石灰石颗粒会阻止石灰石颗粒溶解,引起石灰石闭塞,导致石灰石利用率及脱硫效率下降,严重危及脱硫系统的正常运行[3]。大部分电厂以取吸收塔浆液化验亚硫酸钙的方式来判断氧化风量是否充足,但实际生产中受取样位置、取样人员、化验误差等的影响,亚硫酸钙并不能完全说明氧化风量是否充足[4]。经试验,浆液中亚硫酸钙的含量长期低于0.1%,但在运行中接带一段时间高负荷后,浆液中的pH值会随着运行时间的推移而不断下降,如图3所示。

图3 优化前pH值随机组运行时间变化情况

在燃烧高硫煤运行中,在高负荷运行期间若pH值下降,要通过加大供浆量提升pH值是不可行的,所以在加负荷前就要采取必要的措施:一是加负荷前提升pH值运行;二是提前给足氧化风量;三是在前塔和后塔氧化风母管上各加1个流量计,精确调整氧化风量。经多次试验后,对氧化风机运行规定如下:当原烟气SO2浓度≤4 000 mg/m3时,运行1台大氧化风机;当原烟气SO2浓度在4 000~8 500 mg/m3时,负荷在500 MW以下,运行1台大氧化风机,负荷在500 MW以上,运行1台大氧化风机和1台小氧化风机;当原烟气SO2浓度≥8 500 mg/m3时,负荷在350 MW以下,原则 上运行1台大氧化风机,负荷在350~500 MW,原则上运行1台大氧化风机和1台小氧化风机,负荷在500 MW以上运行2台大氧化风机;特殊情况下可同时运行3台氧化风机。调整后在高负荷时pH值随运行时间的变化情况如图4所示。由图3和图4比较可知,优化前pH值会随着运行时间的推移而降低,在同时启动3台氧化风机、加大供浆量的情况下,仍然不能达标排放,最终只得降负荷运行,同时造成厂用电率和粉耗增加。当系统优化后,在高负荷时只需采用2台氧化风机就基本能满足高负荷运行,同时减少了粉耗。特别是在迎峰度夏和度冬期间,约5个月的时间,至少可以减少1台小容量氧化风机的运行(500 kW),节约电耗约为180万kW,每小时可以节约供浆量20 t,每年可节约石粉耗量约4万t。

图4 优化后pH值随机组运行时间变化情况

5 粉耗优化与节约

5.1 粉耗与电耗优化

在单层喷淋中,浆液pH值在5.0~5.8时,脱硫效率随着pH值的升高而增大[5]。随着浆液pH值的提高,脱硫效率增大,石灰石含量相应增加。循环浆液pH值从4.5增加至6.0时,石灰石含量增加比较缓慢;而pH值大于6.0后, 石灰石含量急剧增加[6]。本吸收塔采用单塔双循环,石膏排出泵布置在前塔,浆液的pH值将影响石膏晶体的大小,低pH值有利于抑制细小石膏晶粒的形成[7],石膏晶体越大,越利于脱石膏。基于石膏晶粒形成大小的原因,吸收塔前塔浆池低pH值运行,吸收塔后塔浆池高pH值运行,有利于效率提高[8-9]。为保证前塔的脱硫效率和石膏品质,将吸收塔前塔pH值控制在4.9~5.4进行试验,试验结果见表1。

根据表1可知,当pH值为5.4,2台浆液循环泵运行时,浆液中碳酸钙浓度为3.4 g/L(3.4 kg/m3),前塔浆液池容积为3 000 m3,即每小时需供石粉10.2 t。pH值为4.9,2台浆液循环泵运行时,浆液中碳酸钙浓度为1.4 g/L,每小时需供石粉4.2 t。pH值为5.4时比为4.2时,每小时多供浆6 t,按当地石粉的市场价格100元/t来计算,每小时多消耗电费为6×100=600元,如果多运行1台浆液循环泵,那么增加费用为1 600×0.4=640元。高pH值浆液脱石膏时,大部分石粉被石膏带出,造成石粉浪费。由此可见,前塔适当控制较高pH值运行2台浆液循环泵比运行3台浆液循环泵更为划算。每台机组应根据试验计算启泵台数与pH控制值的关系,以确定是降低粉耗运行还是降低电耗。

后塔浆液不直接参与脱石膏,而是通过中间隔板上3个直径为350 mm的孔进行浆液交换,浆液中石灰石含量不影响直接影响石膏携带,吸收塔后塔pH值维持在5.85~6.15[10]以便于提升脱硫效率。由表2可知,后塔pH值控制在5.8时,3台浆液循环泵运行的脱硫效率等同于4台泵的效率,高pH值运行可减少浆液循环泵的运行数量。但根据文献[5]可知,pH值大于6.0后, 石灰石含量急剧增加;同时根据文献[11]可知,当浆液pH值为5.9~6.0时易结垢,建议后塔pH值控制在6.0及以下。

5.2 节粉措施

合理调整吸收塔浆液密度。在吸收塔密度低于1 100 kg/m3时及时停运脱水系统,加大浆液循环倍率,减少石膏中碳酸钙的含量,可提高石灰石利用率[12]。但过高的密度又会造成脱硫效率的下降,笔者在对该吸收塔进行运行试验后判断出,密度控制在1 150~1 170 kg/m3时,石膏中碳酸钙含量最低,同时石膏含水率也最低,每年可由此节约用水4 000余t。

6 其他节能方式

6.1 停机后的节能

目前660 MW级机组作为主力调峰机组,存在随时被调停的可能,调停后浆液大量存放在吸收塔内。该机组吸收塔配置8台功率为55 kW的搅拌器,事故浆液箱配置3台功率为37 kW的搅拌器,当停机冷却停运浆液循环泵后,应立即将浆液倒至事故浆液箱,每小时可节约300 kW。1年停运时间(调停与检修)扣除停机冷却时间后约65天,则可节约电量46万kW。

6.2 检修维护

吸收塔前塔液柱喷嘴采用橡胶制作,由于前塔密度较高,机组运行时前塔3台泵并列运行流速大,对喷嘴磨损也较大。喷嘴磨损后前塔形成烟气走廊,机组运行1年左右时间就会造成喷嘴损坏,导致前塔脱硫效率明显下降。另外,浆液循环泵叶轮磨损也较为严重,运行一段时间后出力明显下降,影响机组泵出力,运行人员只有增加运行泵的数量来保证排放不超标。机组运行维护对节能也至关重要。

6.3 节水

利用低温省煤器降低排烟温度可节约水耗[12],同时降低排烟温度(电除尘入口温度)有利于除尘效率的升高。据文献[13]可知,烟温升高对静电除尘器效率,尤其对烟尘排放浓度的影响相当大,烟温升高10~15 ℃会使静电除尘器的效率下降0.04%~0.06%,粉尘排放浓度增加4~10 mg/m3。粉尘浓度有利于提高脱硫效率,减少废水处理量,若公司增加低温省煤器后降低排烟温度20 ℃左右,每年可节水(按年运行小时数按5 000 h计算)约20万t,按原水费用3元/t计算,可节约60余万元。

7 结语

本文通过调整部分运行并结合技改,单机每年可节约厂用电量超600万kW·h,按年利用时长为3 000 h计算,每年节约厂用电率约为0.3%,单机节约石粉约4万t,节水约20万t,每年可节约660余万元(单机)。运行中需根据机组运行工况进行不断的试验与调整,才能取得更大的经济效益。

1)前后塔浆液循环泵运行方式中,取前2台泵运行方式更为节能,1年节约250万kW厂用电量。

2)后塔浆液循环泵采用改频运行方式改变液汽比,每年节约电耗约为180万kW,每小时可以节约供浆量6 t,每年可节约石粉耗量约4万t。同时减少循环泵启停次数,可提高设备运行可靠率。但也要注意浆液循环泵的最低运行频率,频率过低会造成减速机供油泵转速低,供油压力不足,进而造成减速机损坏,建议频率不低于30 Hz。

3)降低浆液循环泵运行台数,必然提升pH值运行,那么粉耗也将升高。粉耗与电耗的经济性要通过试验确定,从而得出最优的pH值与浆液循环泵运行台数。

4)采用低温省煤器不但可以节约发电标煤耗,还可以在提升脱硫效率的同时节约用水。有条件的电厂可以优先考虑该方案。