基于两门小车型车门密封条系统的关门能量优化

2022-07-05王丽敏付勇

王丽敏 付勇

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

汽车行业的飞速发展,人们从使用功能发展到对外观(使用)品质等一系列要求。汽车关门品质也成为衡量的重要指标。既要保证关门过程中的厚重感,也要能轻松关门。这就对我们整车关门系统的研发提出了较大的挑战。而两门小型车内部空间小,空气阻尼增大,成为研究关门能量中最典型的问题,我们就以两门车作为研究对象,通过改变密封条截面和周边匹配关系,达到优化关门能量的目的。

2 关门速度的影响因素

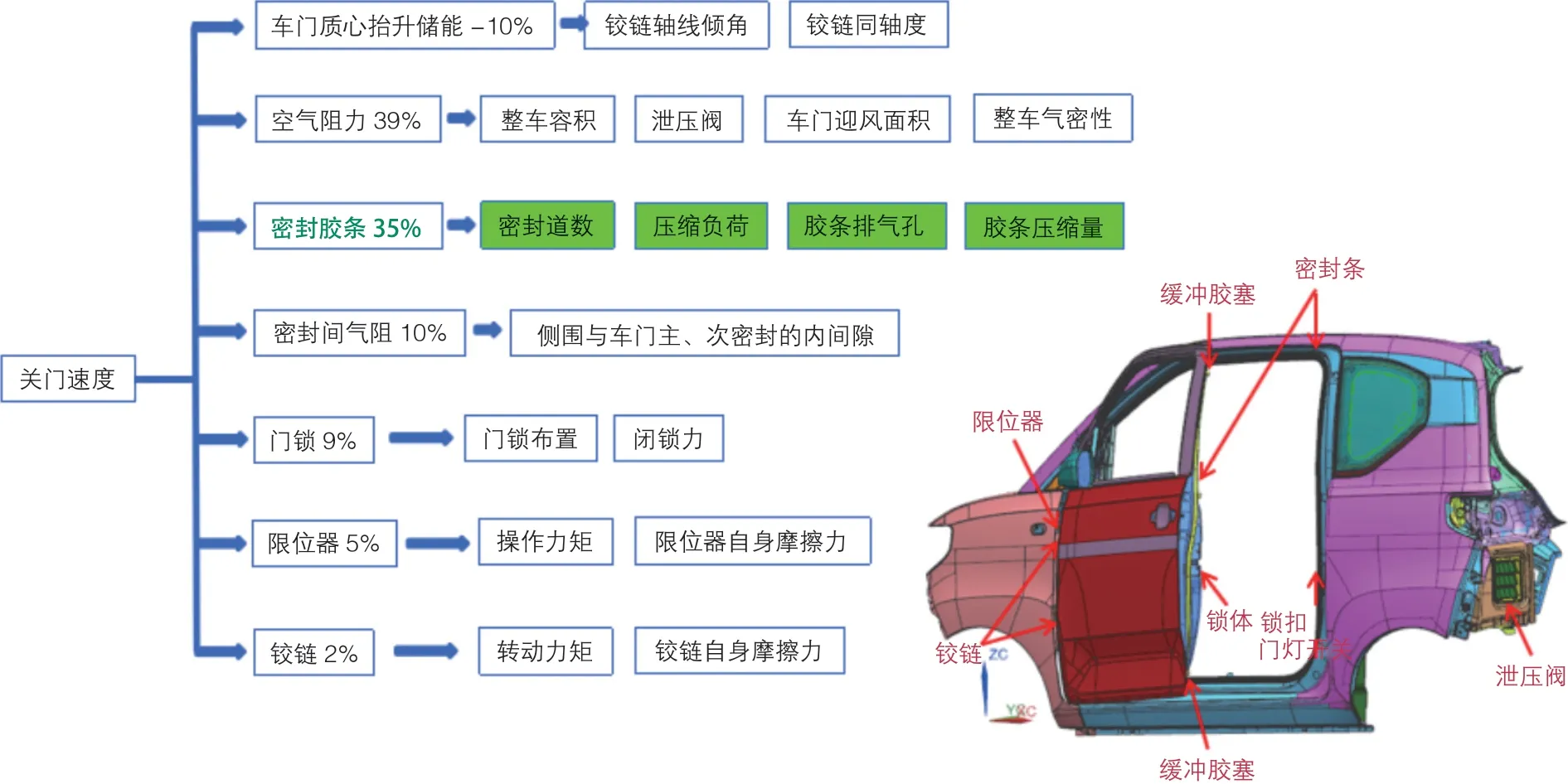

通过测速仪器对实车进行条件选择(保证其他的环境变量不变)测量,测试结果接近真实值(客户实际用车环境),得到测量数据。在关门过程中主要有车门自重、空气阻力、密封条、密封间空气阻尼、门锁、限位器、铰链等因素影响。从测量数据分析发现,其中车门自重与开关门品质提升为负相关关系。

关门力(速度)主要影响因素包括空气阻力、密封系统、密封间空气阻力、门锁、限位器、铰链,其中空气阻力占比39% 排第一位,密封胶条占比35%排第二位。由于(两门小车型)汽车内部空间大小受限,我们本文主要从密封条方向分析关门能量,提高关门的品质。

图1 关门速度影响因素

3 密封条物理模型分析

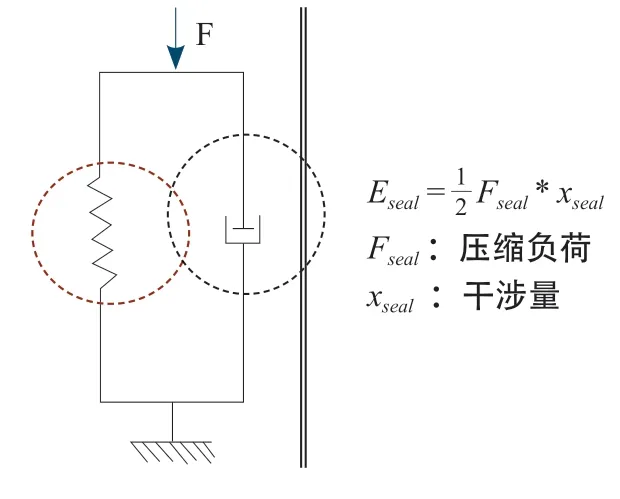

根据国内外相关论文研究和实车相关验证,密封系统影响因素理论分析中,密封条对车门关门力或速度的影响主要包括密封条的弹性力以及密封条气孔的阻尼力。把密封条分割成N 小段,每段长度一定,通过叠加每一小段密封条消耗的能量得到整段密封条的能量消耗总和。

3.1 弹性力模型

弹性力主要是指在开关门过程中,密封条与钣金之间的相互作用力。关门瞬间:密封条的干涉量、压缩负荷值越大,则相应受到的弹性力值就越大,反之则小。如下图所示:

图2 弹性力模型及对应公式

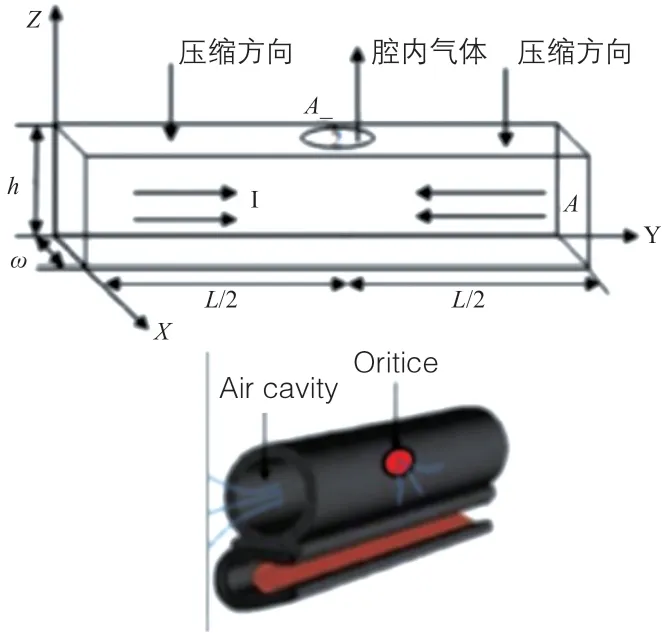

3.2 阻尼力模型

阻尼力是指汽车(车门)在关闭过程中,关门速度(或力)的大小与泡管的面积、干涉量、排气孔间距直接相关。其中定义公式为:

4 密封条CAE 断面前期处理分析

CAE 分析是设计阶段必不可少的工具,通过根据对断面力值及变形情况的分析,确定断面数据的合理性。针对关门力大的问题我们用Marc 软件对现有密封断面(应用于四门大车型的断面)进行分析,结合前期关门速度影响因素,在空气阻力增大占比第一的小车门车型中,密封条压缩负荷值需要优化,以匹配两门小车型。

4.1 车门侧密封条分析处理

作为整车的第一道密封,车门侧密封条在密封系统中占据主导地位,设计过程中的问题分析更加重要。我们从密封条的内部空间、干涉量、压缩接触面等多方面分析,保证密封条断面CLD 值设计达到最优状态。

图3 弹尼力模型及对应公式

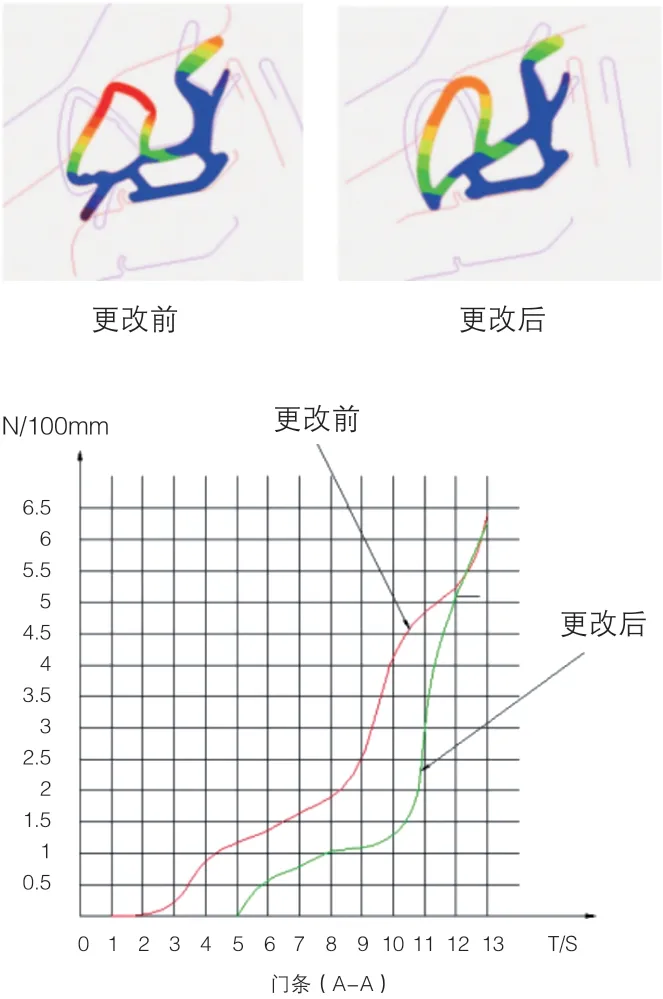

4.1.1 ROOF断面分析

在保证压缩干涉量不变的前提下(干涉量要求3.5mm):增加泡管的接触面积、第一道防水唇边海绵胶与密封胶区域从新划分,这两方面来优化密封条断面,来满足密封条密封、低风噪、关门品质的要求。通过CAE分析在正压和过压后的变形情况,统计出对应的力值曲线,从而达到A-A(Roof 段)断面的设计要求。更改前断面变形后存在尖点接触,造成应力集中的情况,关门回弹力过大,从力值曲线可以看出更改后曲线平顺,满足设计要求,具体结构如下图4 所示:

图4 roof段对比分析模型

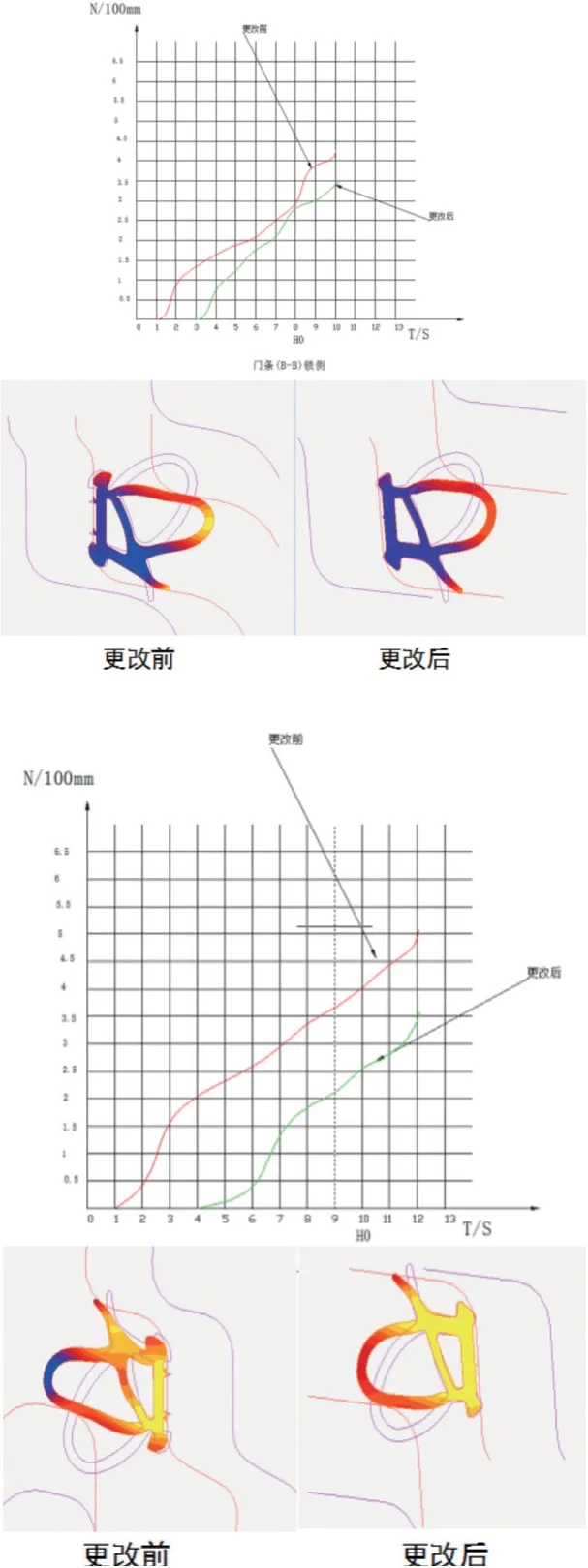

4.1.2 铰链及锁侧断面要求

在第一道密封系统中,铰链及锁侧断面断面占据第一道密封的四分之三,关门力贡献值占据三分之二。,断面的前期设计也至关重要。我们分别从铰链(密封条设计干涉量5.5mm)和锁侧(密封条设计干涉量5.0mm)对密封条进行前期的分析处理,优化现有的断面,优化后铰链侧干涉量4.0mm和锁侧干涉量4.0mm,对截面进行CAE 模拟分析处理,得到密封条压缩后的断面变形情况及对应的力值曲线,设计出满足两门小车专用的断面,具体分析处理信息如下图5 所示。

图5 B-B铰链和锁侧对比分析模型

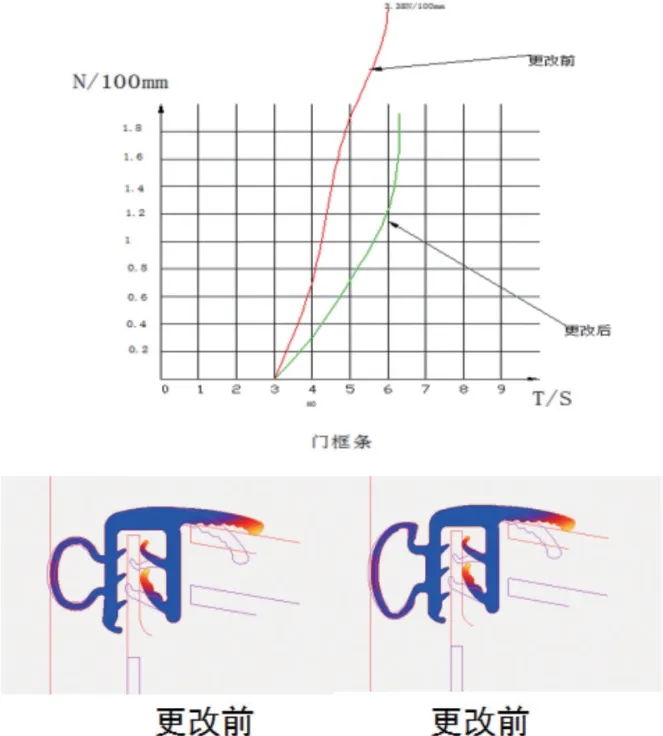

4.2 车身侧密封条分析处理

作为整车的密封系统次密封,车身侧密封条在整体关门能量贡献值不大。但是在整个空间中,对空气阻力的影响较大。泡管的形状也有相应的贡献值。泡管内部空间小,排气孔开设不当,在过冲的情况下,造成反弹的力值增大;另外泡管较小,在整体外观上看,泡管无法盖住钢带印,整体泡管形状不协调,造成感知质量较差。我们通过调整现有密封条断面的干涉量,干涉量由原来1.5mm 调整0.5mm,整体泡管形状不发生改变,通过CAE 分析变形后截面及力值的曲线,确认最终的开模断面。如下图6 所示。

图6 门框条(车身侧密封条)对比分析模型

5 实车对比分析及数据统计

根据(密封条的)弹性力及阻尼力计算公式,将更改前的零件制作5 套,更改后零件制作5 套。其中断面A-A 断面排气孔为200mm 间距,直径为3mm,B-B 断面排气孔为200mm 直径为3mm 两套;3 套按照A-A 断面排气孔为100mm 间距,直径为3mm,B-B 断面排气孔为100mm 间隙执行,直径为3mm。新断面2 套按照现有断面排气孔执行,3 套按照A-A 断面排气孔为100mm 间距,直径为3mm,B-B 断面排气孔为100mm,直径为3mm 执行,用同一台车测量对应的数值。如下表1所示。

表1 实验对比数据

备注:(1)Vta-整车完好,四门玻璃全关,四门全关条件下测试其中一个门的关门最小速度;(2)Vts—整车完好,四门玻璃全关,开尾门/或开其它侧门,测试其中一个门的关门最小速度;(3)Vp—整车完好,四门玻璃全关,开尾门/或开其它侧门,拆除次道密封,仅有主道密封条的条件下测试其中一个门的关门最小速度;(4)Vh—整车完好,四门玻璃全关,开尾门/或开其它侧门,拆除全部密封条,仅有保持件条件下测试其中一个门的关门最小速度;(5)Vs—整车完好,四门玻璃全关,开尾门/或开其它侧门,还原次道密封,仅有次道密封条的条件下测试其中一个门的关门最小速度。

根据实验统计数据可以得出,更改后断面整体关门能量降低,密封条总能耗降低1.6J,而且排气孔更改后也能降低对应的线速度,从而降低关门能量。后期新项目则按照排气孔(间距由200mm 变更为100mm)更改、优化后断面执行。解决我们关门力大的问题,将断面优化到最优状态,在根据实车验证匹配,确认最终断面及压缩负荷理论数据。

6 项目车辆下线关门速度数据统计

对干涉量及压缩负荷值的减小,会造成漏水和风燥、开关门感知质量等系列问题。我们对生产车辆进行下线跟踪,统计下线后淋雨漏水情况及高速路上行驶风燥问题。随机抽样3 个月数据,样本数量为200,均无漏水和风燥问题发生,故障率为0。感知质量开关门评审满足NVH 要求。则证明更改有效,满足我们基于两门小车型开发断面的使用要求。

7 经验总结及新车型研究方向

通过对某两门车型车门及车身密封条对关门能量的优化分析,结合构建的物理模型、前期的CAE 分析处理,优化我们现有的密封条断面,设计出满足两门车密封条。针对两门车,内部空间小,不能按照四门车大空间来直接选用现有的密封条,开发两门车密封条断面成为现研究课题,设计过程中要考虑到风噪、漏水与关门力等系列因素,要兼顾多方面的动态平衡,车身侧密封条要考虑到整体外观的感知质量,从功能和感知等多维度满足设计要求。在新车型开发过程中,要根据造型结构,确定内部空间的大小,选择适合的断面结构。 按照现有的两门及四门的断面结构,结合周边数据匹配,物理模型计算好弹性力值及阻尼力值,达到力值的参考范围,则满足设计要求。