汽车顶棚制造工艺及相关故障解析

2022-07-05谢建东吴红广余李辉

谢建东 吴红广 余李辉

上汽通用五菱汽车股份有限公司重庆分公司 重庆市 401120

1 引言

客户在与产品直接接触后会对产品质量有主观感性的认知,这种认知虽然以人的主观感受为基础,却反映了人的真实感受,这种对产品质量感性的认识叫做感知质量。消费者对于汽车顶棚的感知质量体现就十分明显,触摸柔软度,舒适感等等。产品的感知质量是客户获得的关于产品设计及制造质量的第一手信息,是最直观真实的感受,它的好坏直接影响着客户对产品的购买决定,决定了使用满意度以及产品的质量口碑。

2 汽车顶棚简介

在目前市场当中,我们将汽车顶棚分为硬顶与软顶两个种类。

2.1 软顶

软顶一般由面料与泡沫通过层压法进行复合形成,因为目前在市场使用较少,本文不详细介绍。

2.2 硬顶

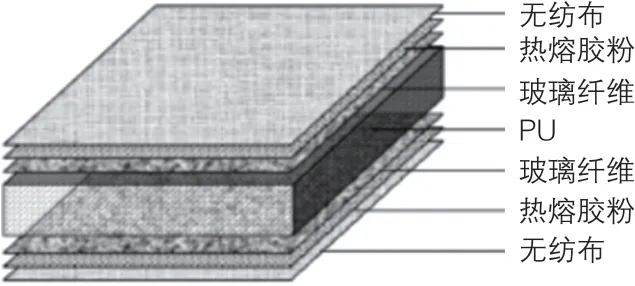

硬顶一般由无纺布、玻纤、PU 层、胶经过干法或湿法工艺复合得到,具有固定顶棚特征形状,通过周边固定装置(遮阳板底座、卡扣等)与白车身进行配合。

3 顶棚制造工艺简介

目前汽车顶棚制造工艺分为干法工艺与湿法工艺两种,其主要步骤如下:原材料符合模压成型水切割检验包装入库。

3.1 干法制造工艺

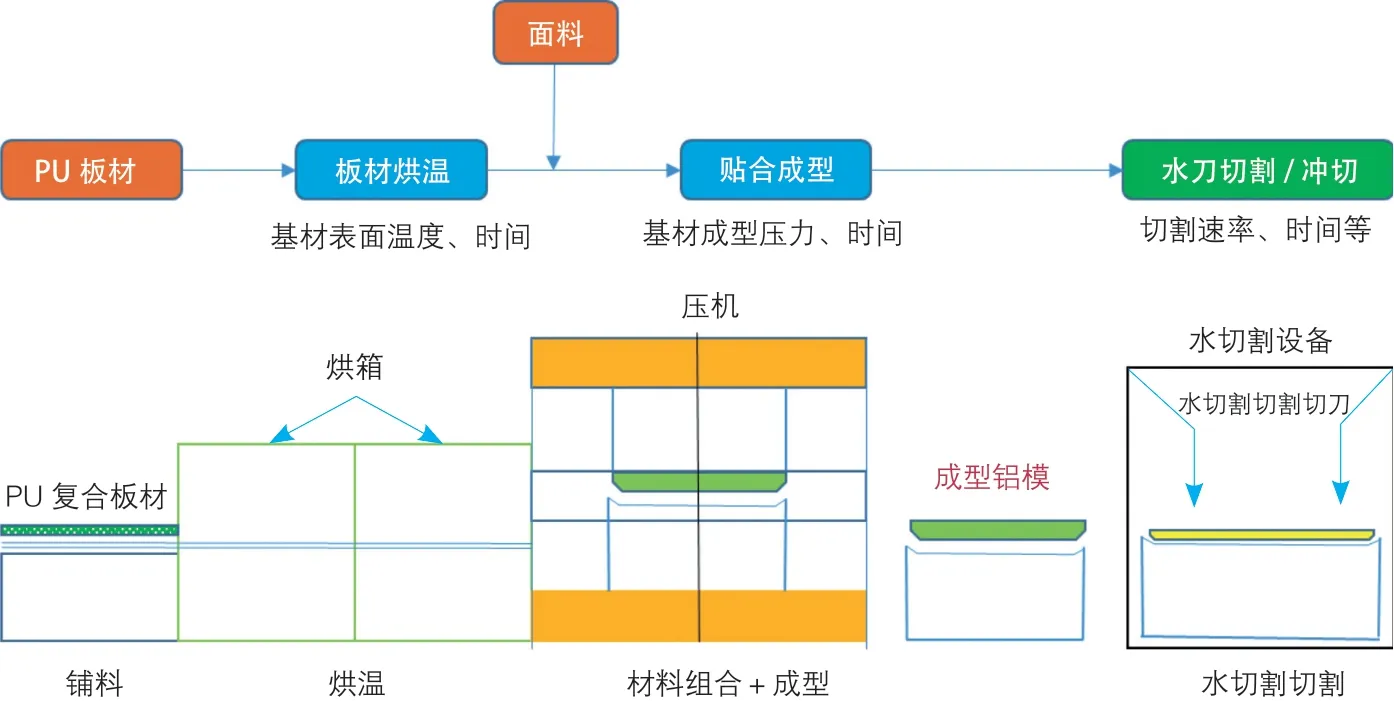

顶棚干法制造工艺一般采用冷模压方式进行,具体工艺步骤如下:(以下数据仅针对普通工艺研究使用)

图2 硬顶截面图简介

将无纺布、热熔胶粉、玻璃纤维制得复合材料基材。

将制得基材进行升温(基材成型温度:上表面200±10℃、下表面180±10℃)。

将升温基材进行冷模压成型(成型时间25-45S,成型压力5±0.5Mpa)。

将成型后顶棚经过水切割(切割速度100%、切割水压40000-5000PSI、水刀规格0.006 英 寸、 切 割 水 压5.5±1.5KG/CM)。

包装运输总装车间装车,见下图3。

图3 干法成型工艺图

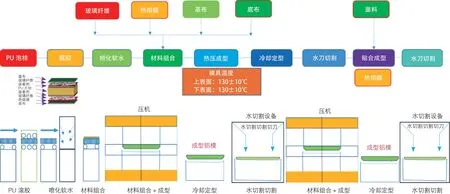

3.2 湿法制造工艺

顶棚湿法制造工艺一般采用热模压方式进行,具体操作步骤与干法工艺类似,见图4(注:干法制造工艺中冷模压对应湿法制造工艺中热模压)

图4 湿法成型工艺图

在顶棚制造干法与湿法工艺中涉及复合材料制备,辊胶工序、水切割工序、包装工序均无区别,在整个过程中,我们应该考虑出现质量问题风险并及时抑制解决,在后续顶棚相关故障解析有所体现,详情见4 顶棚故障分析。

4 顶棚故障解析

4.1 常见故障——分层

原因解析:

胶水过稀或性能不良;模具温度偏低,胶水未经足够加温导致固化不足而导致分层;

模具压力不足。

改善措施:

增加涂胶量或更改胶水;

保证模具有足够的成型温度;

调整模具间隙。

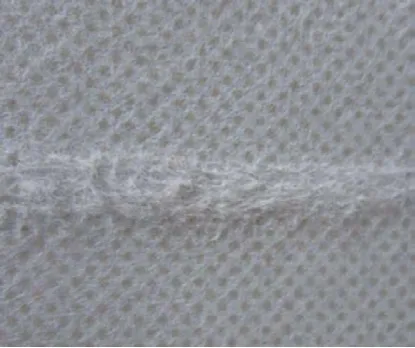

图5 顶棚分层

4.2 常见故障——褶皱

原因解析:

①玻纤分布不均匀或者少;

图6 顶棚褶皱

②PU 发泡强度不足,克重偏低。

改善措施:

①增加玻纤量;

②加厚PU 层。

4.3 常见故障—起毛、划痕

原因解析:

①模具上模表面不平顺,存在凹凸不平的现象;

②模具上模沾有胶水,开模后将面料拉扯;

③面料与其他尖锐物品摩擦,如未包裹完整的工装架等。

图7 顶棚起毛、毛刺

改善措施:

①整改模具;

②清理上模胶水;

③避免顶衬面料触碰尖锐物。

4.4 常见故障—脏污

原因解析:

①员工操作时不带手套或者手套没有定时更换;

②零件没有按照先进先出,累计灰尘;

③胶水过多,造成溢胶。改善措施:

图8 顶棚脏污

要求员工必须佩带手套操作,定期更换员工手套;

目视化执行先进先出;

控制胶水的用量。

4.5 常见故障—挡孔、切口不平整

原因解析:

①定位未紧固,水切割轨迹偏移;

②水切割设备机械误差累积;

③切割速率过快。

图9 顶棚挡孔、切口不平整

改善措施:

①定位要紧固

②定时对设备参数进行点检

③调整切刀切割速率

4.6 常见故障——配合存在间隙

原因解析:

①海绵块位置不正确;

②海绵块厚度、密度与数模状态不一致。

图10 顶棚挡孔、切口不平整

改善措施:

①按照工艺对海绵块进行粘贴;

②实配海绵块的厚度、密度。

5 结语

影响最终汽车顶棚质量的因素有很多,从顶棚制造到总装装配均有可能对最终消费者所接受的质量有所影响,其中包括包括复合材料制备合理性、模压工装设备的稳定性、水切割设备(气压定位)稳定性,装配的一致性和重复性,物流过程中的变形,环境温度、湿度等等。而不是通过点对点,进行单一问题解决,汽车顶棚制造是一个复杂的工艺过程,我们需从问题清单以及问题解决知识库中,找出问题的共同点,挖掘出各问题的关联性,找出关联性的问题控制点,比如水切割割涉及顶棚的尺寸,切边状态等,通过工艺,技术源头去预防、控制、解决相关质量问题。