镁合金在焊装机器人抓手上的应用研究

2022-07-05成剑张湘鄂

成剑 张湘鄂

上汽通用汽车有限公司武汉分公司 湖北省武汉市 430200

1 引言

随着车型柔性化生产的需求,越来越多的平台车型需要共线生产,受制于空间的局限性,抓手也需要多车型共用。共用抓手往往会导致使用同等型号机器人的情况下payload 超重,机器人的选型不得不更换。使用镁合金管替代钢管或铝管来对抓手减重。

2 机器人抓手

2.1 抓手的结构

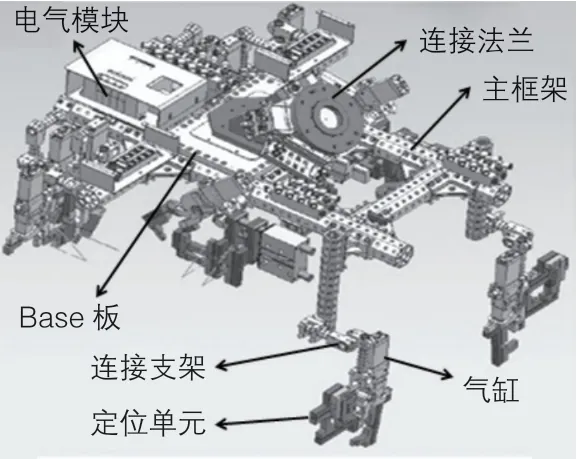

抓手主要结构包括机器人连接法兰、Base 板、主框架、电气模块、连接支架、气缸和定位单元。抓手按主框架的材质结构分为焊接框架式和标准装配式。

图1 典型抓手结构

2.2 抓手的分类

钢质框架式抓手:非标钢质管件焊接完成,整体强度高但重量大,主要用于定位精度较高的焊接工位。

标准八角管抓手:基于模块化原则设计,所以零部件(除定位单元)皆为预制构件,可以实现完整提供的快速组装。主要用于零件搬运或者在补焊和涂胶工位使用,不具备零件精确定位能力。

八角管抓手应用大量轻质金属管材及连接件,在抓手重量方面相较钢质框架式抓手具有明显优势,且由于应用标准模块化组件,采购周期短、成本低、维修方便快捷,已经成为非定位焊接抓手的主流应用方向。

3 镁合金特点

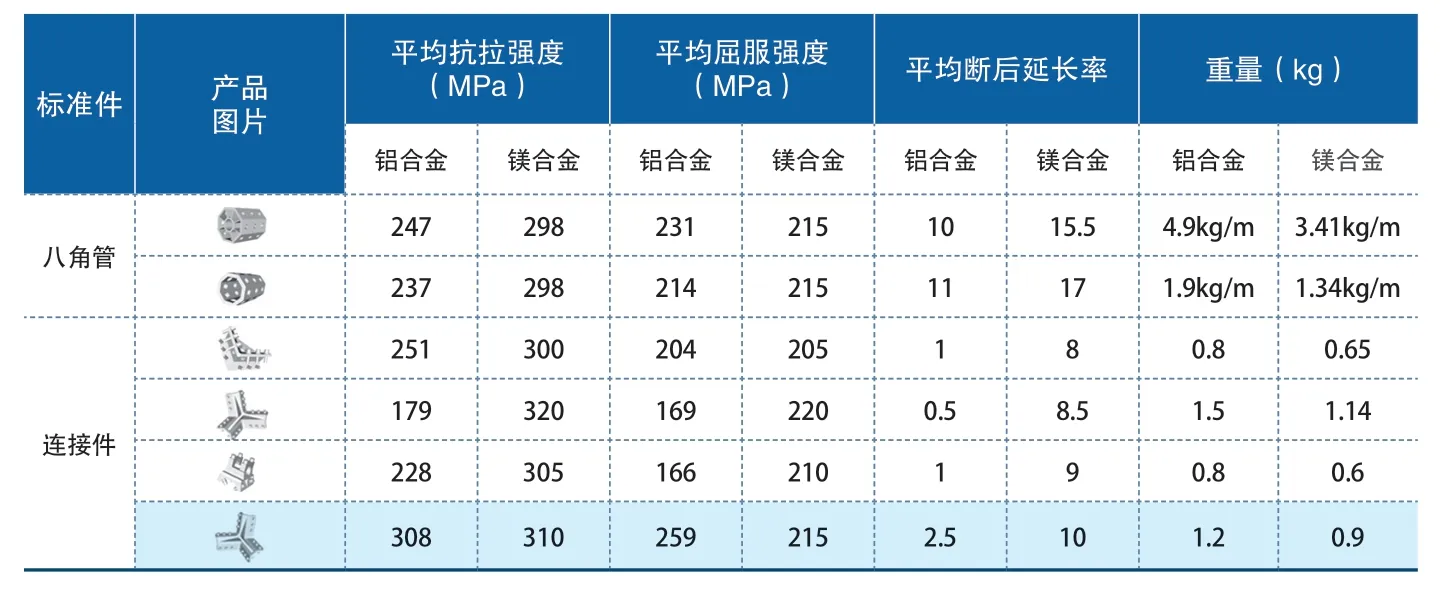

目前八角管抓手应用主要是铝合金材质,相对铝合金材料,镁合金材料的属性及特点如下表1,材料密度低,约为铝合金管密度的70%;抗拉强度高于铝合金、屈服强度与铝合金相当、高韧性;应力集中情况好,具备较好的抗疲劳性能和抗冲击。因此在对于重量要求更高的工位,八角管抓手的铝合金标准件可以考虑更换为镁合金材料。

表1 铝合金结构件和镁合金结构件材料特性对比

4 镁合金在抓手上应用分析

某八角管抓手长度1284.11mm,宽度1304.54mm,共13 个单元,主要由标准铝合金系列连接件组成。抓手空载重量178Kg,零件重27Kg,机器人实际负载重量205Kg,机器人极限负载210Kg,负载98%,近乎满载,类似问题对机器人减速机寿命影响较大。通过替换轻量化高强度镁合金材料实施减重措施,降低机器人负载,降低近乎满载情况下对减速机寿命的影响;避免更换机器人导致的新增投资。

4.1 镁铝合金重量对比

除主体框架和钢制连接件由合金管替换铝合金管之外,其余部件均相同。铝合金抓手重量为62.08kg,镁合金抓手重量为41.66KG;抓手整体减重20.37Kg;机器人负载由98%降低到88%,低于机器人payload 警戒值。

4.2 镁合金抓手受力分析

4.2.1 抓手模型等效简化

为达到准确分析的目的及仿真软件计算的要求,须对抓手模型进行等效简化,并根据实际情况准确添加载荷。模型简化原则及抓手施加载荷情况:

表2 镁铝合金重量对比

表3 机器人总负载减重对比

(1)主框架自重,添加重力加速度;(2)将控制部分及电线、电缆的重量,转换成力,施加在主管上;(3)将零件、气缸及气缸夹持部分的重量,转换成力,施加在连接气缸的30 管端面;(4)过渡法兰、换枪盘属于机器人的负载,不参与抓手负载分析;(5)抓手负载仿真所附加的总载荷为134.8Kg,未负载仿真所附加的总载荷为111.8Kg。

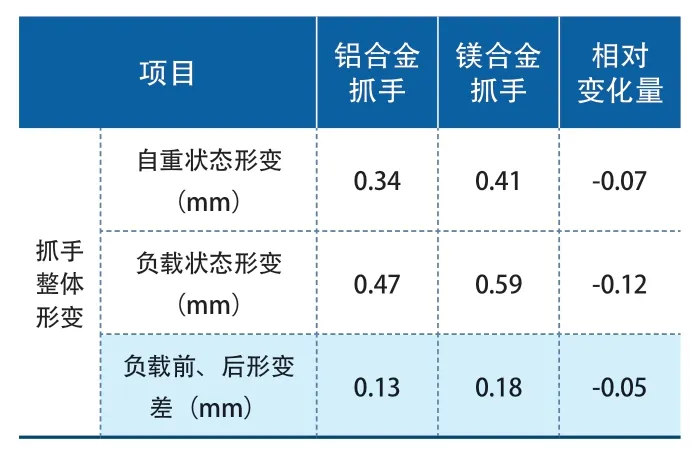

4.2.2 抓手形变分析

抓手自重导致的形变是固定不变的,而在抓取零件时的相对形变增加量为重点考核对象。通过负载前后对比,轻量化抓手的相对最大形变仅0.18mm,比铝合金抓手最大形变0.13 仅增加0.05mm。

表4 铝合金及镁合金抓手形变对比

抓手的最大变形部位如上图所示红色区域的单个气缸部位;零件替换对抓手结构强度和变形几乎无影响。

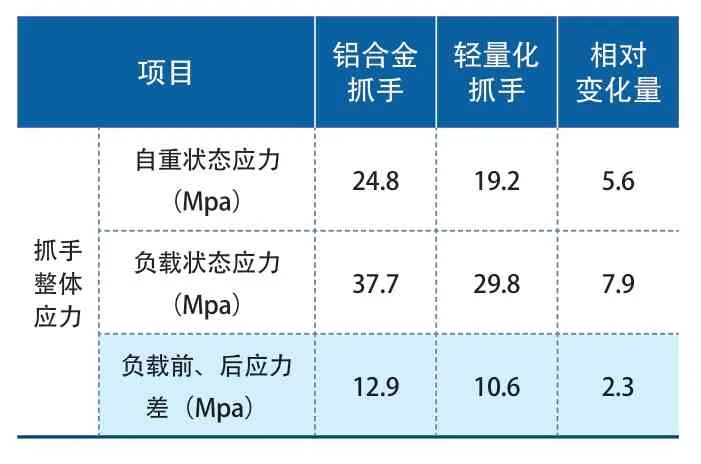

4.2.3 抓手整体应力分析

轻量化抓手部件的应力集中情况比铝合金的表现更好,而且应力变化幅度也小。通过负载状态对比,铝合金的最大应力幅值为:37.7Mpa;轻量化抓手的最大应力幅值为:29.8Mpa。

4.2.4 抓手疲劳分析

通过静力学仿真分析显示,铝合金抓手各零部件的最大应力不超过40Mpa,轻量化抓手的最大应力不超过30Mpa。在抓手负载和未负载条件下,铝合金抓手的最大应力幅为37.7Mpa,轻量化抓手的最大应力幅为29.8Mpa。

不论是铝合金抓手还是轻量化抓手,零部件所使用材料的疲劳极限都大于50Mpa:在+50Mpa至-50Mpa循环应力下,能循环108次(1亿次)。抓手的应力幅远小于材料的疲劳极限,因此,抓手的疲劳寿命能够满足使用要求。

4.2.5 镁合金抓手使用状态跟踪

采用铝合金抓手框架,铝合金抓手空载重量178Kg,零件重27Kg,机器人实际负载重量205Kg,机器人极限负载210Kg,负载98%;采用镁合金抓手框架,镁合金抓手空载重量158Kg,零件重27Kg,机器人实际负载重量185Kg,机器人极限负载210Kg,负载90%;使用过程中抓手部件无松动、无滑移及形变,定位销无卡阻及损伤零件,定位面贴合良好,使用正常。复测抓手定位销位置当前测量值在+/-0.15mm 要求内,抓手稳定性较好,满足使用要求。

表5 铝合金及镁合金抓手应力对比

表6 镁合金抓手复测数据

5 结语

通过上文总结,通过轻量化材料替换后,抓手有效降低了抓手重量20kg,机器人payload 有原来的205kg 将至185kg,能大幅度减轻机器人运行中的机械损耗,延长设备寿命,且降低能耗。同时,相对原有的铝合金抓手,镁合金抓手在形变方面基本保持一致,在应力方面表现更好。实际使用跟踪数据表明镁合金抓手稳定性较好,满足使用要求。