复杂零件的数控加工工艺及编程技术研究

2022-07-05梁超林

摘要:在复杂零件加工方面数控技术表现出了较强的可扩展性、可操作性、可缩放性、可移植性等优势同时具有更加显著的自动化、集成化以及智能化等特点数控技术在机械制造领域发挥了重要作用为了提升复杂零件的加工效果文章对数控加工工艺及编程技术进行了研究

关键词复杂零件;数控加工工艺;编程技术

中图法分类号:TG659文献标识码:A

Research on NC machining technology and programming technology ofcomplex parts

LIANG Chaolin

(Guangxi Technician College Mechinery&.Electricity,Liuzhou,Guangxi 545005,China)

Abstract:In terms of complex parts processing, CNC technology shows strong scalability, operability,scalability, portability and other advantages, and has more significant automation, integration and intelligence characteristics. Therefore, numerical control technology has played an important role in the field of machinery manufacturing. In order to improve the machining effect of complex parts, it is necessary to further study the CNC machining process and programming technology.

Key words: complex parts,NC machining process,programming technology

機械制造行业是我国国民经济持续发展的重要动力之一。在社会经济水平不断提升且科技持续发展的背景下,人们对各项产品提出了越来越多且越来越高的要求,若仍应用传统机械制造方法,人民群众的发展需求将难以得到满足。而数控加工工艺之中融合了微电子技术、计算机技术以及控制技术等,十分有利于提升产品质量及生产效率,且可以对复杂零件进行生产。为了切实提升复杂零件的生产效果以及生产效率,对复杂零件的数控加工工艺及编程技术进行探讨具有重要意义。

1 相关概念

数控加工工艺指的是以零件图样以及相关基本要求为基础,对已经编写完成的数控加工程序进行应用,再输入该程序至数控机床系统,由数控机床以程序内容为根据,对刀具及工件之间的相对运动进行控制,以落实零件的生产加工工作[1]。实际上,数控技术和传统机械加工技术具有一致性,特别是在加工内容和方法上具有较高的相似度。不过,因为数控技术之中包含数控机床以及数控系统,所以可以借助数字化的形式开展零件加工工作。计算机以及自动控制系统能够全面代替传统人工操作,不仅可以大幅度节约劳动力,而且零件生产加工的效率和质量也随之提升。同时,因为采用数字化控制的工作模式,所以通过数控技术生产加工的零件,相对于人工加工的零件规范性更强,出现误差的概率更小。

在对数控技术进行应用的过程中,数控编程技术是重要组成部分,其主要指由分析零件图样开始,直至完成合格产品加工的整个过程。数控编程技术可以分为两个类型,即“手工编程”和“自动编程”。手工编程指的是主要采用手工方式对工件生产程序中各个环节的编程工作进行落实,通常在复杂程度较低的零件加工工作之中应用该编程方法,应用过程便捷且成本较低[2] ;自动编程指的是多数编程工作由计算机完成。所以,也可以将该编程方法称为“计算机辅助编程方法”,通常在复杂程度较高的零件加工工作中进行应用,有利于提升三维曲面零件的生产加工效果 [3]。另外,在零件生产中,如果刀具运行轨迹的复杂程度较高,应用自动编程方法也可提升工作质量和效率,同时降低误差概率。

相较于传统机械加工技术来说,数控技术具有劳动化程度较低的特点。这是因为数控技术具有自动化程度较高的特点,仅在对零件进行装卸时,需要采用人工操作的形式,其他各个工序均可直接由数控机床自行完成,能够大幅度减少劳动力以及减轻相关工作人员的工作负担。并且,对于飞机、汽车、轮船以及动力设备来说,复杂零件的需求量较大且要求较高,复杂零件的质量对设备的整体性产生重要影响,所以在复杂零件的加工过程中,必须提升零件质量。在复杂零件的生产加工工作中,利用传统机械加工技术无法有效开展工作。其中,利用数控技术具备准备工作时间较短的优势,仅需一定时间设计图样和编写程序,所以整体生产效率大幅度提升,同时零件加工的精准度较高、零件质量良好,且不需进行人为调整,也就不会受到技术水平的影响。与此同时,因为数控技术具有较高的自动化水平,所以在生产过程中可以自行更换刀具以及自行开展各项辅助操作,使生产工序得以缩减,有效缩短了生产周期、提升了生产效率[4]。

2 数控技术发展现状

我国已经全面进入信息化时代,工业领域正在发生翻天覆地的变化,现代化生产制造技术大量替代传统机械生产技术。特别是将数控技术应用于传统工业领域后,生产加工质量和效率均得到了提升。与此同时,计算机技术越来越成熟,其作为数控技术的重要组成部分,可以促使数控技术发展成为机械制造产业的核心。比如,在数控技术教学中,广西机电技师学院推出自动检测、自动控制、计算机以及微电子等诸多高新技术教学板块,它们具有十分显著的专业自动化特点,同时专业技术教学功能多样性丰富,可以促进机械制造业教学的长足发展。目前,世界范围内大量重大数控研究工作陆续启动,且获得了越来越多的支持,逐渐呈现出开放性特点,在集成化的前提下,开始进行小型化发展,并对计算机和多媒体技术进行更加深入的应用,使数控技术的控制能力更强、控制效果更好。D4851783-F5FC-44B6-BE1B-C6BA3883C1D9

3 复杂零件的数控加工工艺流程

数控技术是一种自动控制技术,主要通过数字化信息对机械设备进行控制。虽然数控技术与传统机械加工技术在工作内容及方法上均存在较多相似之处,但数控技术以数字化控制为主导,所以生产效率和精准度更高。对于数控加工工作来说,主要环节之一是数控编程,即以将要进行加工的零件为基础,根据图纸、工艺、技術,对加工顺序进行合理安排,科学设置刀具运动的方向及轨迹,同时借助数控系统对工艺参数进行设置,并将相关代码、规则、格式等编制成文件,再输入到控制介质中。通常情况下,数控编程涵盖图样分析、工艺确认、数值计算、程序编写、走刀路径设计、控制介质、制作校验程序以及首件试切等[5]。

(1)图样分析

图样分析指的是针对复杂零件的形状、尺寸以及投影等各项基本要素进行分析,同时根据相关技术要求合理选择机床,再根据加工工艺要求合理选择夹具,最后确认零件位置及刀具位置。选择夹具的过程中,应该注意对以下原则进行落实:其一,需要进行加工的部位应保持敞开状态,夹具不可对正常给进造成影响;其二,若小型零件所需加工时间较短,则可对数个零件进行同步加工;其三,控制辅助时间,以提升夹具装卸便捷程度;其四,对零件的夹紧效果以及变形情况进行控制;其五,所选用的夹具应该能够与工作台及工件定位表面间的原件进行连接;其六,夹具结构应尽量简单[6]。

(2)工艺确认

对零件加工过程中需要应用的工艺以及夹紧形式进行确定,以提升工艺流程及顺序的合理性,并选择类型和规格均适宜的刀具、刀柄、切削量,最后对整体工艺路线进行拟定。对工艺流程进行确定时,应该遵守“先面后孔”“先基准后其他”“先粗后精”的原则,以刀具为中心开展装夹工作,保证一次性完成粗加工以及细加工两项工作。与此同时,还应注重保障加工精度、热处理效果以及表面粗糙度等。对削切用量进行选择时,应该注意充分考虑加工余量相关问题。

三个因素对切削用量起到影响作用,即切削的深度、速度以及进给量。采用不同的方式进行加工,切削用量自然各不相同,保障切削用量的合理性有利于提升生产工作效率。而在粗加工过程中,应该尽量提升加工效率、刀具耐用程度以及金属切除率。开展细加工工作时,应注重首先保障精度以及表面粗糙度,其次考虑效率。另外,在此过程中应用的刀具应具有较高的参数,以保障切削的效果和速度。选择刀具时,则应以数控机床自身特点以及将要进行加工的零件要求、轮廓为依据,刀具的精度、刚度、强度以及耐用度均对切削工作的效率产生影响,所以应该根据工序合理选择刀具,通常可选用工具钢、高速钢以及其他质地坚硬的合金所制作的刀具。

(3)数值计算

在对数值进行计算时,需要针对基点坐标值、节点坐标值以及相关辅助点进行计算,以构建起完整的坐标系,并为源文件生成提供基础。与此同时,数值计算过程中需要注意控制零件误差和编程误差,以保障中间结果的准确性和最后结果的精准程度。

(4)程序编写

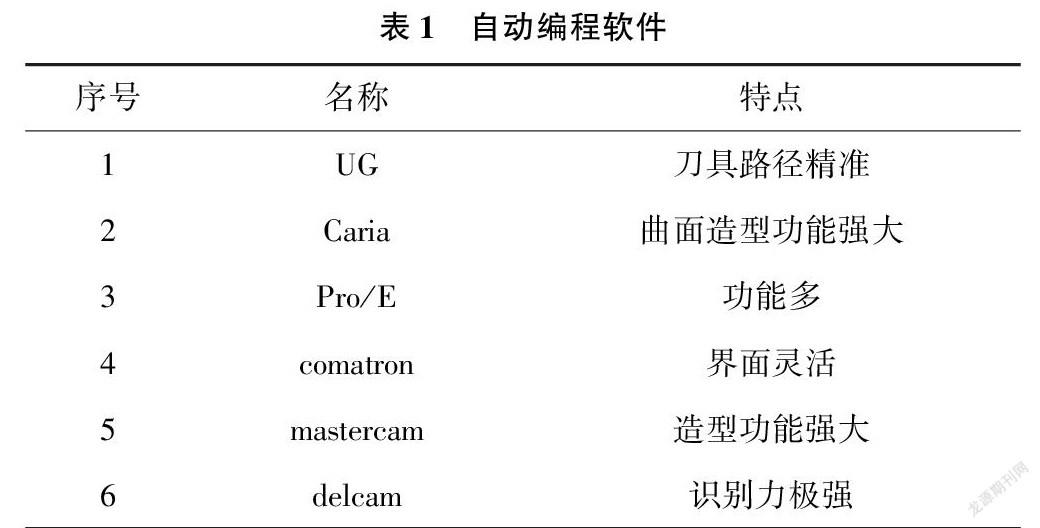

编写程序的过程中,应该注意选择适宜的方法。如果开展简单零件加工工作,一般选择手工编程的模式即可;若对复杂零件进行加工,则应首选自动编程模式。原因在于,手工编程所具有的优势为计算量小、程序段数相对较少,可以对各方面情况进行更加直观且清晰地展现,且操作便捷、成本较低。但是,复杂零件普遍具有空间自由、形状复杂的特点,需要进行计算的刀具轨迹也就更加复杂,生产加工工作量大,编程工作中更易出现失误,所以需要采用自动编程模式。自动编程是指借助计算机和相应编程软件,针对加工条件及加工对象,采用自动计算的方式生成指令。当前,应用频率较高的编程软件如表1 中所列。

相对来说,应用频率更高的编程软件为 UG,Caria 以及 Pro/E 。UG 通常在飞机零件加工工作中进行应用,不仅刀具路径十分精准,具有较高的可靠性,且可以直接针对曲面开展加工工作,客户还可以对界面进行自定义,使其整体呈现出更加显著的人性化特点,所以能够对不同的加工方式进行相对自由的选择。同时,UG 的刀具库完整,加工参数管理能力较强; Caria 在曲面造型功能强大的同时,还具有编程能力良好的优势,能满足诸多复杂程度较高的零件加工需求;Pro/E 在机械、电子、玩具和模具等诸多民用企业中得到了广泛应用,功能包括零件设计、模具开发以及造型设计等[7]。

(5)走刀路径设计和控制

对走刀路径进行合理设计以及精准控制,可以避免出现过切情况,从而为产品切割质量提供保障。对于复杂零件的切割工作来说,走刀过程中应该尽量减少空程,并缩短路线。总体来说要求如下:避免出现空程情况,要求走刀路径与机床呈90°或是0°进行切割,以尽可能避免误差;提升切割连续性,尽可能减少提刀转移的次数,以对切割效果进行控制,同时提升生产效率、降低误差出现的概率;针对深腔结构的复杂零件来说,需要保障其中侧壁的成型效果,同时尽量避免切割过程中刀具受到不良影响。

总之,在开展复杂零件的数控加工工作过程中,通常应用由上至下的“绕行切割”切削模式,以尽量简化切削过程中走刀路径的复杂程度,从整体上降低误差、提升效率,保障走刀的准确性,同时提升刀具的使用寿命。但是,对于刀具进行90°切割还是0°切割,则需以实际情况为参考,进行合理调节和充分控制,以尽可能保障复杂零件的加工效果。

4 结语

在零件加工产业之中,数控技术以及相关编程技术占据重要地位,数控技术所具有的诸多优势能够为相关企业的经济发展提供重要动力。特别是对于复杂零件的加工工作来说,通过应用数控加工工艺及编程技术,其加工效果得到了大幅度提升。与此同时,必须注重相关工艺设计的优化,在生产过程中选择适宜的机床、工序、刀具、切削用量等,以对生产消耗进行有效控制,从而提升生产效果和效率,进而推动复杂零件加工产业健康发展。

参考文献:

[1] 廖剑斌.分析复杂型面数控加工工艺及编程技术[J].山东工业技术,2017(6):35?36.

[2] 乔振华.基于工作过程的数控加工编程课程改革[J].科技创新导报,2013(33):123.

[3] 闫玉玲.复杂型面数控加工工艺及编程技术的分析[J].山东工业技术,2017(15):113.

[4] 刘泽惠.煤炭企业社会责任对企业财务绩效的影响研究[D].包头:内蒙古科技大学,2010.

作者简介:

梁超林(1978—) ,本科,一级实习指导教师,研究方向:数控加工技术。D4851783-F5FC-44B6-BE1B-C6BA3883C1D9