储能水管-冲击式水轮机发电系统设计及发电效益分析

2022-07-04施利民姜小龙郭佳燕

施利民,姜小龙,郭佳燕

(杭州杭发发电设备有限公司,浙江 杭州 311251)

高处落下的流水是冲击式水轮发电系统转动的唯一动能,这一过程实现了动能和势能的转换,下落水流推动发电机主轴,发电机被流水推动以后即可发电,转轮在这一过程中发挥主要作用,因此转轮是冲击式水轮发电系统的核心部件,冲击式水轮发电系统可以按照机型进行细分。

设计性能更高的冲击式水轮发电系统可以有效解决部分偏远地区的用电问题,运用更先进的技术设计冲击式水轮发电系统无论是对于我国水电开发,还是水电设备制造都具有积极意义。

1 冲击式水轮加工技术

1.1 关键技术

关于冲击式水轮发电系统的研究主要集中于转轮设计,因为转轮是整个系统的能量转换中心,并且转轮的水平直接关系到冲击式水轮发电系统的运作效果。高性能的冲击式水轮发电系统水电转换率>90%。高速水流的周期性冲击是冲击式水轮发电系统的一大特点,在此过程中会出现明显的交变应力,系统的水斗在应力的变换下发生断裂,致使机组无法继续运行[1]。对冲击式水轮发电系统进行设计,首先要对高速流水进行力学分析。将系统水斗内部的水流作为突破口,水流周围是一种复杂的、非常态气液两相流动,同时因为水斗的不规则性,越临近边缘时曲率变化越快。

1.2 冲击式转轮加工

因为转轮是冲击式水轮发电系统的核心部件,直接关系到冲击式水轮发电系统的运作效率,所以其在加工制造的过程中运用多样化的技术。转轮尺寸大、重量大、曲面变化大,因此加工空间狭窄。

1.2.1 整铸铲磨

整铸铲磨是小型转轮加工常用技术,经过整体铸造随后进行精细打磨,导致水斗的型线极易出现误差,进而无法满足系统的水力性能需求,使用整铸铲磨制造的转轮、水斗会导致水轮机出力不足,并且水斗之间型线缺少一致性,在机组运行期间极容易由重量不均衡导致整个机组出现振动[2]。倘若转轮、水斗所使用的材料性能较差,在运作过程中的水斗根部会出现大面积的应力集中,将这种转轮、水斗应用到大型转轮当中,在强大的水流冲击下水斗根部就会断裂,严重时甚至会造成整个机组损毁。

1.2.2 铆接

双箍结构是一种特殊的铆接工艺,使用这种工艺加工水斗,可以实现水斗的单独铸造加工,从根本上提升水斗的受力状态并延长了水斗的使用寿命。不过双箍结构不利于水力性能,随着转轮的重量不断增加,相应的转轮的刚度会呈现下降趋势,图1 为转轮双箍结构。

图1 转轮双箍结构

1.3 整体锻造

整体锻造常见应用于中小型转轮加工,使用整体锻造工艺对转轮进行加工,通常在对材料进行整体锻造时,与转轮的预计尺寸接近时选择数控加工技术,具有很大的切削量[3]。通常使用整体锻造、数控加工得到的转轮性能更加出众,但是成本更高。截至目前为止,全球范围内尚未存在使用整体锻造技术加工制造直径>4 m 的转轮,这从根本上阻碍了超大容量冲击式机组的发展。

2 冲击式水轮机发电系统数值分析

2.1 相互作用力

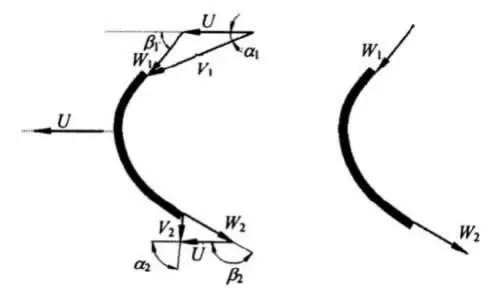

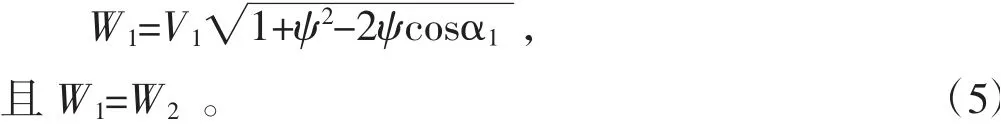

冲击式水轮机水斗、射流相互作用的数值关系可以基于动量定理进行推导,得出每个参数水轮机运行效率产生的影响,图2 为冲击式水轮机速度三角形,图3 为原理模型。

图2 冲击式水轮机速度三角形

图3 原理模型

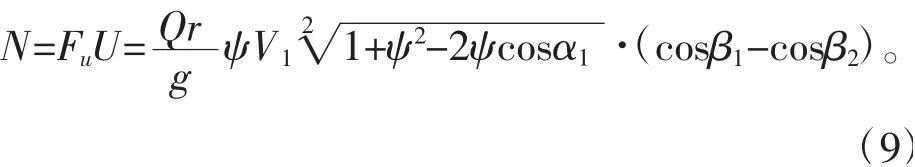

结合动量定律对水斗方向射流段进行分析,得:

式中:△t为时间段;W1u为U方向进口速度相对分量;W2u为U方向出口速度相对分量;Fu为U方向水斗对射流作用力的分力;m 为流体质量。

则△t受力流体质量:

式中,Q为流量;r为重度;g为重力加速度。

假定水斗速度U与射流速度V1比值为速度比,记为ψ,则:

此时假设进出口流水速度相同,则按照余弦定理结合图2 可得:

随即进一步计算W1u、W2u:

式中,W1为进口相对速度;W2为出口相对速度;α 为射流速度V1与水斗速度U夹角。

则有:

结合牛顿第三定律计算射流对水斗的功率N:

水轮机投入功率Nw:

式中:H为水头。

式中:φ2为喷嘴效率。

得到冲击式水轮机原理模型方程式:

式中,η 为效率。

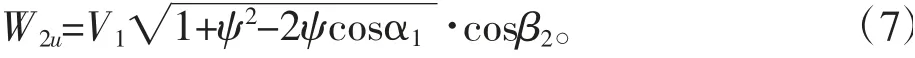

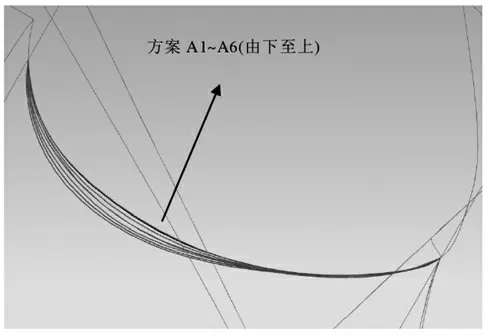

2.2 斗根曲率均匀度

本次研究中的斗根曲率均匀度可以视为不同位置深度均匀度,如图4 所示,展现出应力缺口曲面不同曲率的变化,由上至下方案分别为A1~A6,并建立针对性结构方案有限元模型,各结构的应力结果详见表1[4]。可以看出伴随对斗根曲率均匀度的不断调整,相应的应力水平不断下降,A6 应力水平处于最低水平,即最终优化方案,综合应力下降9.1%,交变应力幅值下降7%,平均值下降5.7%[5]。

表1 斗根曲率均匀度对应力水平的影响

图4 斗根曲率均匀度

2.3 斗根深度

力不同缺口深度由上至下为B1~B5,B3 与优化方案A6 相对应,构建有限元模型的同时施加相应的边界条件和载荷,最终获得每个方案的应力结果,见表2。伴随斗根深度减小,相应的应力水平下降,B5 应力水平最低,即深度优化最终方案[6]。

表2 斗根深度对应力水平的影响

3 综合效益分析

3.1 流量测定

对冲击式水轮发电机流量进行测定,结合冲击式水轮发电机的属性使用美国7410 型超声波流量计度进行流量测定。测定结果显示各项指标均达到相应的生产标准。为了进一步验证流量监测的可靠性,在更换流量测定仪后获得的数据与第一次测定的结果近似,因此可以验证本次冲击式水轮发电机流量已经达到预期标准。

3.2 功率测定

冲击式水轮发电机的功率决定了其综合效益,因此对本次设计的冲击式水轮发电机功率进行测定,使用0.2 级高精度功率变送器从发电机出口仪用电压、电流互感器二次端子接线测定。以预先设定的公平功率变送器标定为基准,经测定后方证实本次设计的冲击式水轮发电机符合设计要求。

3.3 出力特性

表3为冲击式水轮发电机最大出力情况,经测定得知符合生产标准要求,同时保留相应的裕量。

表3 冲击式水轮发电机最大出力

3.4 效率特性

已知冲击式水轮发电机工作水头,测得冲击式水轮发电机效率高达94.25%,比出厂时厂家保障的效率提高了1.15%,且冲击式水轮发电机出力区间为33~34 MW,对提升综合效益具有积极意义。

3.5 经济效益

本次设计的冲击式水轮发电机,电站水头整体变化幅度有限,最大出力得到显著提升,总计提升最大出力约10 MW。冲击式水轮发电机年运行时长6 000 h、累计增加发电量约为2 700 万KW·h,以0.15 元/KW·h计算则年均增加产值约400 万元。

4 结论

本次设计的水轮发电系统可以大力提升发电效率与水能利用率,避免传统水轮发电系统制造工艺当中存在的由多次装夹造成的设计误差进而无法提升发电效率的问题。改善水力性能、对水轮发电系统构件尺寸进行合理控制,提升设备精度与对称性。同时有效缩短了水轮发电系统设计时间,提升经济效益。