碳中和背景下钢渣固碳工艺研究

2022-07-04张邦胜刘昱辰刘贵清吴祖璇

张邦胜,王 芳,刘昱辰,刘贵清,张 帆,解 雪,吴祖璇

(江苏北矿金属循环利用科技有限公司,江苏 徐州 221121)

工业革命以来,人类活动排放的温室气体不断增加,导致全球气候变暖,严重威胁自然生态系统和人类生存发展,而CO2是导致温室效应的主要温室气体[1]。长期以来,我国经济持续高速增长带动CO2排放量不断增加,目前,我国已跃居世界CO2排放第一大国。2019年,全球化石燃料和工业的碳排放量总计368 亿t,比2018年增加2.4 亿t,其中中国增加了2.6 亿t 的碳排放量,世界其他地区实际减少0.2亿t,因此,国际社会对我国承担更大减排义务的呼声越来越高[2],我国迫切需要采取有效技术手段和措施减少CO2的排放。

钢铁工业是全球范围内工业领域碳排放的重点行业,2020年,其排放量约占全球温室气体排放量的7%[3]。而钢铁工业是我国碳排放量较高的三大行业之一(电力、水泥、钢铁),约占我国碳排放总量的15%[4]。依照我国2030年碳达峰和2060年碳中和的目标,钢铁工业在未来的40年时间里需要实现10亿t CO2/a 的减排任务,因此,开展钢铁工业固碳减碳技术开发势在必行。

1 钢渣固碳原理

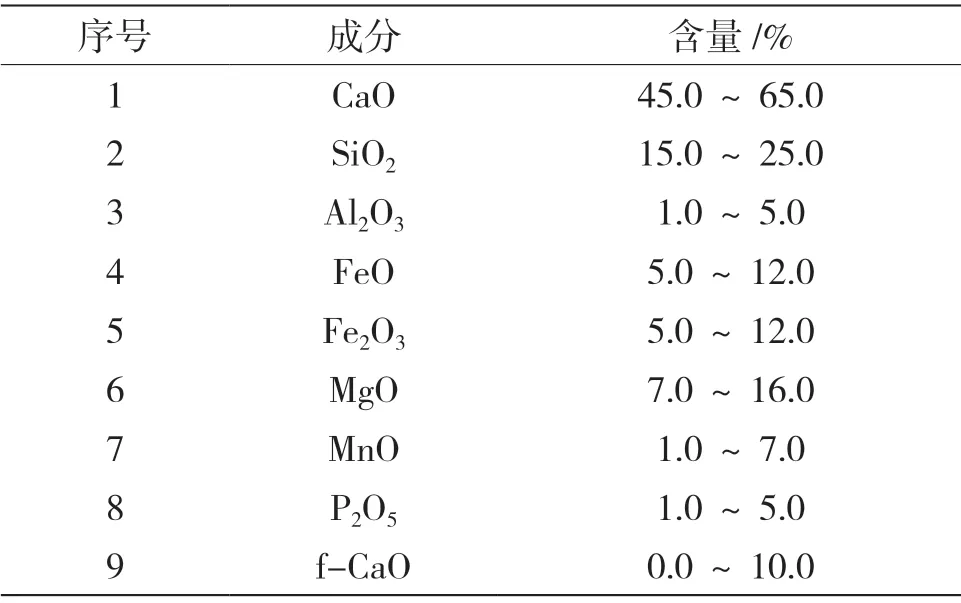

钢渣是钢厂在炼钢过程中产生的废弃物料,主要由生铁中的锰、硅、硫等杂质在熔炼过程中氧化而成的氧化物以及这些氧化物与溶剂反应生成的多种盐类构成。转炉钢渣的主要化学成分如表1 所示[5-7]。

表1 转炉钢渣的主要化学成分

由表1 可见,转炉钢渣的化学成分以碱金属为主,占比最高的为CaO,其次是SiO2和MgO,所以转炉钢渣属于碱性工业固体废弃物。与天然矿石的碳酸化过程类似,钢渣中的大量碱性金属氧化物可以与CO2发生碳酸化反应,具有一定吸收CO2的能力。主要反应为:

式中:M 为碱金属元素。

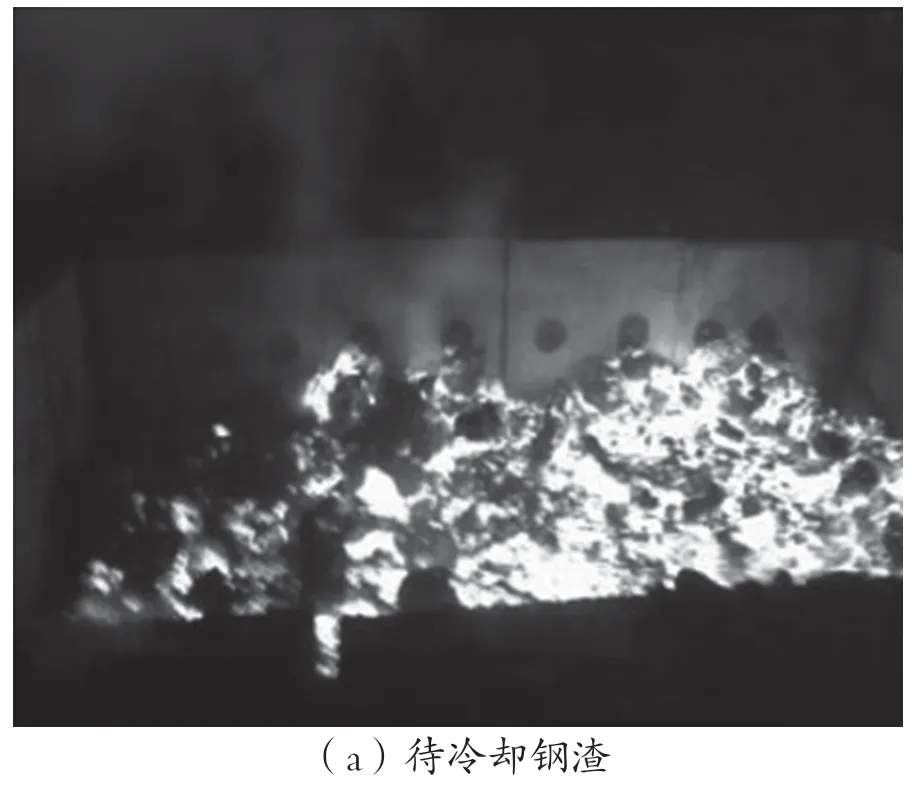

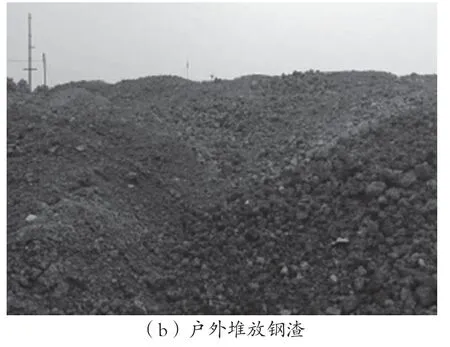

碳酸化处理后的钢渣X 射线衍射(XRD)分析结果显示,参与固碳反应的矿物活性组分主要为氢氧化钙、游离氧化镁、硅酸盐,生成大量含镁方解石(CaxMg1-xCO3)产物,并伴有少量文石和球霰石生成[8]。钢渣碳酸化固定CO2工艺以废治废,不仅可以固碳,也可以生产轻质CaCO3,产生经济效益。同时,钢渣(见图1)具有矿渣产量大、占地多、价格便宜、距离CO2排放源近等诸多特点,已经成为现阶段固碳减碳技术的重点研究对象。

图1 钢渣实物图

2 钢渣碳酸化固碳国内外研究现状

21 世纪以来,美国、日本和我国在固碳领域都进行了前期探索,并取得一定成果。钢渣碳酸化固定CO2工艺一般可分为两种,即钢渣直接固碳工艺和钢渣间接固碳工艺。前者主要利用CO2和矿物颗粒直接发生气固反应,该反应十分缓慢,通常需要将矿物破碎成细小颗粒并加入一定量的溶剂,如水或者氢氧化钠;后者需要用酸碱盐等作为中间反应介质进行溶解,将钢渣中的钙、镁等固碳组分选择性分离,再进行碳酸化反应。

2.1 钢渣直接固碳工艺路线

钢渣直接固碳工艺是指CO2直接与矿物原料进行反应,根据反应过程中是否添加水分,分为直接干法固碳和直接湿法固碳两种。干法过程是CO2气体直接与矿石原料发生气固反应,而湿法过程则是矿物中碱性氧化物碳酸化反应在湿法介质中进行。

直接干法固碳概念最早由LACKNER 等[9]提出,该反应为放热反应,不需要引入额外能量来维持反应进行,但在常温常压下反应十分缓慢。因此,国内外学者的研究重点在于如何提高反应速度,使其能够实现工业化生产。BONENFANT 等[10]研究发现,钢渣中钙离子的含量会影响碳酸化速率,钙含量尤其是CaO 和Ca(OH)2的含量越高,则碳酸化速率越快。HUIJGEN 等[11]采用粒径小于38 μm 的钢渣,在最佳条件下,钢渣可以达到74%的最大碳酸化率。BACIOCCHI 等[12]研究了CO2气体浓度和液固比对钢渣碳酸化过程的影响,当通入10%浓度CO2气体时,钢渣最大固碳量达到8%,使用100%浓度CO2气体时能达到40.3%,增大CO2浓度和反应温度能促进钢渣碳酸化。

O'CONNOR 等[13]最早提出直接湿法固碳概念,其实质是CO2溶于水形成碳酸,在碳酸的作用下,矿石逐渐溶解,沉淀出碳酸盐,工艺流程如图2 所示。以钢渣为原料的直接湿法固碳工艺相对简单,但钢渣中游离氧化钙在碳酸化过程生成的碳酸钙固体层对钢渣进行重新包裹,阻碍碳酸化反应进行,导致碳酸化转化率很低。为此,可采取多项措施强化碳酸化反应。一是矿石预处理,包括加热活化、蒸汽活化、强酸化学活化和机械研磨等,以增大矿石比表面积;二是加添加剂,如螯合剂、酸、碱等,以提高转化率,减少反应时间。

图2 直接湿法固碳工艺流程

从上述分析可知,以钢渣为原料的直接固碳工艺路线具有较高的CO2固定能力,但CO2压力要求高、矿石需要预处理造成整体工艺成本较高。此外,CO2固定后产物仍是固体废渣,经济性较差,距离工业化应用仍有很大距离。为了提高碳酸化反应效率,降低CO2固定成本,人们开始研究间接固碳工艺路线。

2.2 钢渣间接固碳工艺路线

钢渣间接固碳工艺的实质是首先利用介质(浸出剂)从矿石中选择性分离钙镁离子,然后钙镁离子与CO2气体发生碳酸化反应生成稳定碳酸盐,其中介质可以循环利用。目前研究的介质主要集中在盐介质(铵盐和镁盐)、碱介质(氢氧化钠)、强酸介质(盐酸)和弱酸介质(乙酸和醋酸)。钢渣间接固碳工艺中,各种介质的优缺点如表2所示。

表2 各种介质的优缺点对比

2.2.1 盐介质

WANG 等[14]提出了一种以(NH4)2SO4为介质的钢渣间接固碳工艺。该工艺使用的原料为破碎后的蛇纹石等含镁矿石,产物纯度高,介质损失少。KODOMA等[15]提出了一种以氯化铵-氨水为介质的钢渣间接固碳工艺,估算了处理成本,处理1 t CO2需要消耗电能300 kW·h,其中,钢渣预处理能耗最高。此外,该工艺反应温度高,流程复杂,反应时间长,CO2转化率低,缺点一直难以克服,影响工业化生产。

2.2.2 碱介质

BLENCOE 等[16]提出了一种以NaOH 为介质的钢渣间接固碳工艺,使用NaOH 处理矿石的过程中,矿石一般不需要活化等预处理,使得能耗降低。王日伟等[17]对钢渣固碳过程NaOH消耗量进行了研究,碱渣比8%、搅拌速度400 r/min、液固比4 ∶1、反应温度80 ℃的最佳条件下,钢渣最大固碳率为38.9%,作为碱性工业废水,电镀废水可有效替代低浓度的NaOH 溶液,强化钢渣固定CO2的效果,其固碳效率为纯水的1.59 倍、纯碱的0.75 倍。然而,该工艺存在反应时间长、反应温度要求高、产物分离困难、碱消耗量大等问题。如果在碱耗和产物分离方面取得突破进展,以NaOH 为介质的钢渣间接固碳工艺可能会有工业应用前景。

2.2.3 强酸介质

NEWALL 等[18]提出了一种以盐酸为介质的钢渣间接固碳工艺,该工艺将硅灰石用浓盐酸溶解制成CaO,再进行碳酸化反应,固碳取得一定效果。但是,该工艺盐酸损耗量大,无法循环使用,而且最终产物杂质高,其无法进行大规模工业化生产。

2.2.4 弱酸介质

鉴于强酸体系介质损失大,能耗高,KAKIZAWA等[19]提出以乙酸为介质的钢渣间接固碳工艺,发现采用弱酸代替强酸,可降低能耗,同时介质便于回收。主要反应如下:

TEIR 等[20]采用醋酸作为介质,替代乙酸模拟上述工艺,多步间接固定CO2,同时制备出轻质CaCO3,结合热力学计算探索温度等因素对浸出反应的影响,发现间接捕集CO2需要将温度控制在45 ℃以上,升温可以提高钢渣碳酸化固碳效果。王晨晔等[21]以转炉钢渣为原料进行研究,发现在间接固碳过程中,钢渣中Ca2+的浸出率直接影响钢渣碳酸化固碳效果。

朱蓓蓉等[22-23]利用醋酸浸出钢渣中Ca2+,同时沉淀出高纯度的轻质CaCO3,考察了醋酸体积分数、钢渣粒度、反应温度和反应时间对浸出效果的影响。结果发现,增加醋酸体积分数和钢渣粒度、适当提高温度有助于Ca2+浸出,浸出率最高可达85%。狄华娟等[24]在超声波作用下对钙基废渣钙离子浸出进行试验研究,发现超声波对碳酸化反应有强化效果,与机械搅拌相比,超声波作用下固碳率提高42.9%。同时,浸出剂的pH 越低,Ca2+浸出率越高,废渣粒度越大,超声波作用越明显。

采用乙酸作为介质,回收相对容易,但是介质再生能耗高。包炜军等[25]以乙酸为介质,在钢渣间接固碳过程中引入磷酸三丁脂(TBP)萃取剂,将碳酸化过程中消耗的乙酸萃取出来,提高了碳酸化结晶转化率,促进介质再生循环。以弱酸为介质的钢渣间接固碳工艺可以获得高附加值的副产物,如钙镁碳酸盐、贵金属等,在固碳的同时降低经济成本,很有发展前景。

3 结语

强化固碳减碳技术与钢渣循环利用的深度融合研究,推动传统生产工艺的突破性改造,有助于全球钢铁工业实现碳达峰碳中和目标。目前,以钢渣为原料的直接固碳工艺预处理成本高,所需CO2压力高,无法进行大规模工业化应用。对于钢渣间接固碳工艺,铵盐介质体系选择性差,无法处理含钙矿石;NaOH介质体系碱消耗量大,产物无法分离;强酸介质体系酸消耗量大,无法循环使用,制约工业化生产进程。当前,结合我国国情,可选择以弱酸为介质的钢渣间接固碳工艺,在固碳的同时降低经济成本。