双摆台五轴磁流变机床结构参数标定方法研究*

2022-07-04曾靖超伍剑波

曾靖超 伍剑波

(四川大学机械工程学院,四川 成都 610065)

随着科学技术的不断发展,对光学系统提出了新的课题与要求,尤其是对于各种复杂曲面光学元件的加工精度、加工效率和轻量化程度等都有了更高的要求。磁流变抛光技术作为一种新的柔性加工方法,依靠一种带磁性的液体通过外加磁场的作用下,在抛光轮表面形成类似固体的状态,从而对工件进行抛光[1−2]。在多轴数控机床的控制下,具有良好的确定性加工性能,可以实现复杂曲面光学元件的抛光工作。多轴数控机床加工的位置指令是通过对机床拓扑结构以及各结构参数进行运动学变换得到。标定参数的误差,将会影响抛光点的轨迹,从而导致抛光确定性下降甚至损坏工件,因此,实现抛光轮结构参数准确标定,对提高磁流变抛光精度有着重要意义[3−7]。

刘杰[8]利用对刀表与球头棒,记录各旋转轴在不同位置下的标定坐标值,计算其偏移矢量,完成标定。郑飂默[9]使用触发式测头对标准球进行数据采集,计算出误差后,更新机床参数完成标定。上述方法适用铣床类五轴机床,磁流变抛光机床与传统数控铣床不同的地方在于,铣床可以通过试切法、球杆仪和测头等方法对刀具进行标定,磁流变抛光头因磁流变机床由于抛光轮的形状以及加工方式,需要先确定磁场作用下抛光液形成的缎带在轴向方向的位置,再确定抛光点径向位置相对摆轴的距离,无法应用上述方法。

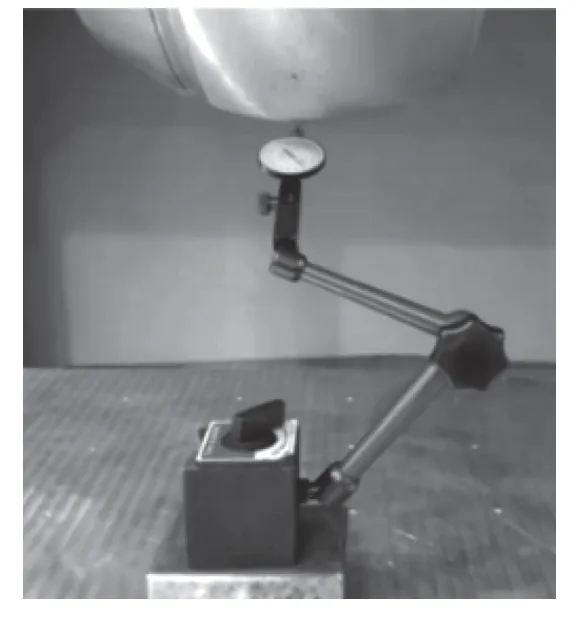

针对磁流变抛光点相对机床转轴轴线标定问题,常规方法是使用千分表,对刀表与检棒,通过将检棒插入并调整至摆轴轴线位置,利用千分表测量其轴线位置,再通过反复移动抛光轮,用千分表寻找抛光轮径向方向最低点,从而计算相对位置关系,如图1所示。但是由于磁流变机床AB轴的行程通常小于60°,检棒与转轴之间的同心度难以保证,并且需要反复旋转摆轴调整检棒,为减小抛光轮圆度轮廓误差需要多次测量寻找轮心,测量过程较为复杂,耗时较长,最终影响标定精度。

图1 千分表测量示意图

本文提出了一种五轴磁流变机床抛光点的结构参数标定方法。完成了机床结构参数标定工作,在此基础上,开展了预测与验证实验,实验结果证明了标定参数的准确性以及标定方法的实用可行性。

1 测量标定的对象与方法

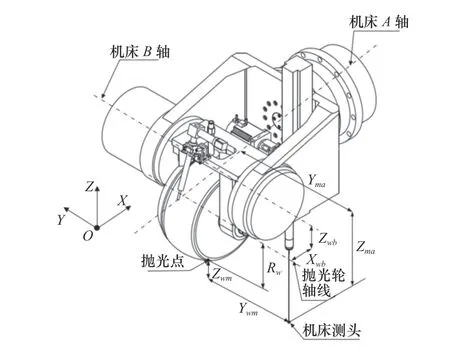

机床部分结构如图2所示,抛光轮安装在B轴摆轴平台上,B轴平台与接触式测头皆安装在A轴转轴支架上。需要标定的抛光轮在机床上的结构参数,分别为机床测头与机床A轴轴线在Y与Z方向的距离Yma与Zma,抛光轮最低点与机床测头Y与Z方向的距离Ywm与Zwm,以及抛光轮轮心轴线与B轴轴线在X与Z方向的距离Xwb与Zwb。

图2 机床与抛光轮结构示意图

在标定抛光点与B轴轴线的相对位置关系前,需要确定抛光点在抛光轮轴线方向的位置,因此需要先标定抛光点与A轴的结构参数。由于抛光轮在YOZ面上投影的形状不是标准的圆形,因此抛光点与A轴的相对位置关系准确标定困难,需要通过标定抛光点与机床测头、测头与A轴轴线的位置关系,间接完成标定工作。

1.1 A轴轴线与测头球心空间关系标定

通过在机床工作台上固定一个标准方形件,并调整其位姿,使其与机床坐标系方向平行,旋转机床A、B轴至0°,移动机床,使接触式测头测量工件上表面的Z向坐标值Zma0与侧表面Y向坐标值Yma0。机床B轴保持0°位置不变,将机床A轴旋转至θ,测量工件上表面的Z向坐标与侧表面Y向坐标,多次旋转机床A轴至不同角度 θi并测量标准方形工件,记此时机床Y轴坐标值Ymai={Ymai|Ymai,i=1,···,n},Z轴坐标值Zmai={Zmai|Zmai,i=1,···,n},计算A轴在该轴角度下的测量坐标与0°时的测量坐标的相对距离得到A轴轴线的实际位移量ΔYai与ΔZai。

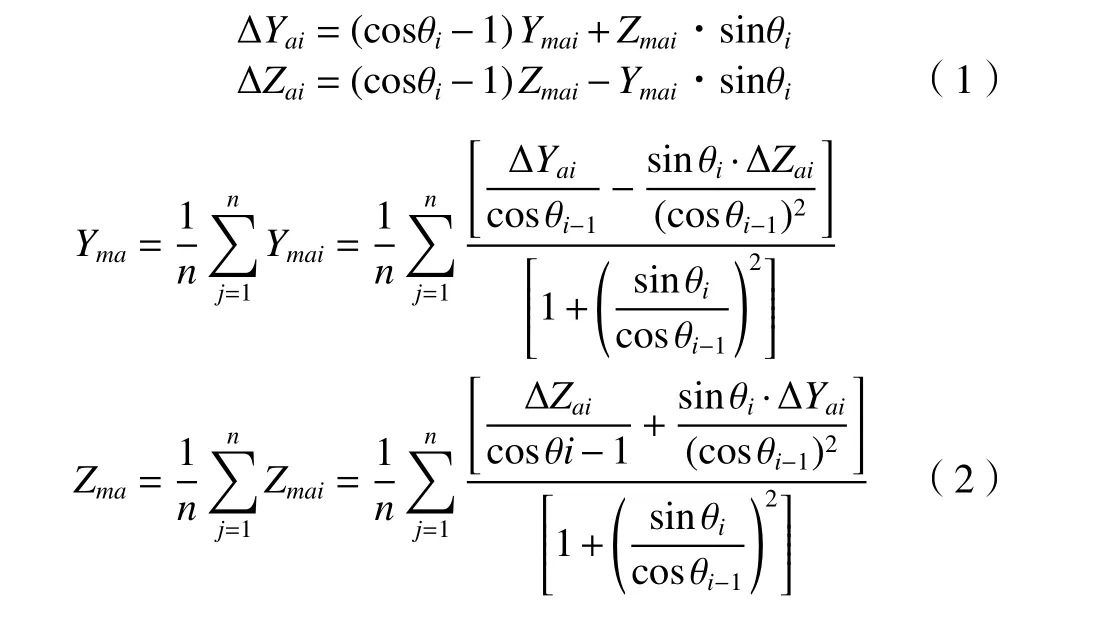

根据当前机床的拓扑结构类型建立数学模型算法,得到测量的位移量ΔYai与ΔZai以及旋转角度θi的数学关系,如式(1),通过求解式(1)得到机床测头距机床A轴轴线在Y、Z轴方向上投影的结构参数Ymai与Zmai,求取均值,减小测量误差带来的影响,提高标定准确性,如式(2)。

1.2 测头球心与抛光轮抛光点空间关系标定

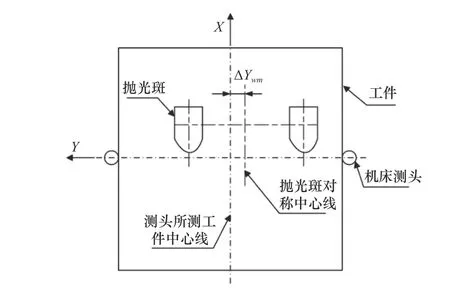

由于抛光轮在轴向方向为圆弧状,随着轴线方向位置的改变,对应点轮半径也随之改变,因此,在测量实际抛光点与机床B轴的相对位置关系前,首先需要确定抛光点在抛光轮轴向方向的位置,由于实际抛光点在抛光轮轴线方向的位置取决于磁流变液在磁场作用下生成的缎带位置,因此要准确标定机床抛光点在抛光轮轴向的位置,可以通过机床上的接触式测头对方形工件进行对刀获得测头环境下的工件中心的位置信息,将粗标定获取的抛光点与测头的相对位置关系补偿进去,并且针对该位置采1组平行斑。通过激光干涉仪测量平行斑各自的峰值点找到两斑之间的中心位置[10],将该位置与工件中心对比,将该偏移量补充进粗标定中的测头与抛光点的相对距离中,即可得到抛光点在抛光轮轴线方向上的实际位置,如图3所示。

图3 抛光点轴向位置标定示意图

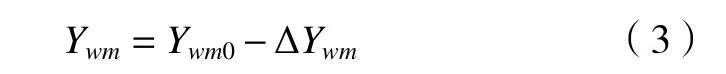

粗标定中可以得到抛光轮与测头在Y方向的大致距离Ywm0,根据采斑得到测头测量的实际工件中心与抛光点建立的工件中心坐标之差ΔYwm,将其补偿,得到准确的结构参数,如式(3)。

抛光点与测头的Z向相对距离Zwm可以通过机床测头与工件直接获取,根据式(1)~(3),可得到抛光轮最低点与机床A轴轴线的相对位置关系,如式(4)。

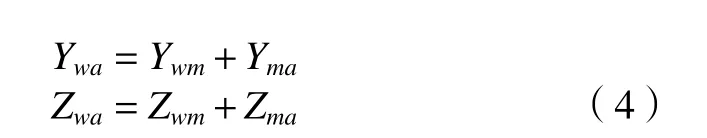

1.3 B轴轴线与抛光轮空间关系标定

千分表的测量杆轴线与被测工件表面的夹角愈大,误差就愈大,此外若磁流变机床磁场部件采用永磁结构,产生的强磁场会影响千分表的测量精度,激光位移传感器作为高精度的非接触测量手段,测量过程无需与待测工件接触,不易受到环境干扰,采用非接触式测量的方式无疑会降低测量误差,提升标定精度[11−15]。

根据前面的方法获取抛光点在抛光轮上的轴向方向(Y方向)位置后,即可移动传感器测点至该位置,并调整机床的X方向使用传感器测量抛光轮表面最低点位置,在传感器中将该点位置置零。为减小抛光轮圆度轮廓误差带来的测量影响,采用旋转抛光轮的方式,分别寻找抛光轮在X、Z方向上均值最低点的位置,将该点作为测量参考点,记录此时的机床坐标。转动B轴,在多次测量不同角度下的抛光轮最低点的位置参数后,根据几何关系,解算抛光轮与B轴轴线的结构参数,完成标定,如图4所示。

图4 标定测量计算原理示意图

以B轴轴线在XOZ面投影为坐标原点,X与Z轴正方向建立坐标系,可得到待测结构参数与测量点位信息的几何关系,多次计算求取均值,以减小测量误差带来的影响,提高标定精度,如式(5)~(7)。

2 标定实验

2.1 A轴轴线与抛光轮标定实验

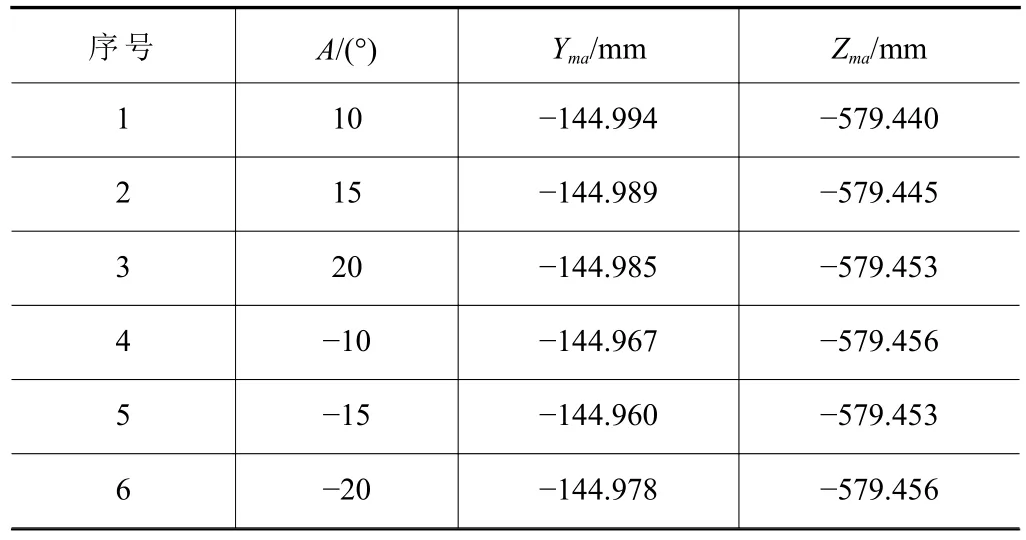

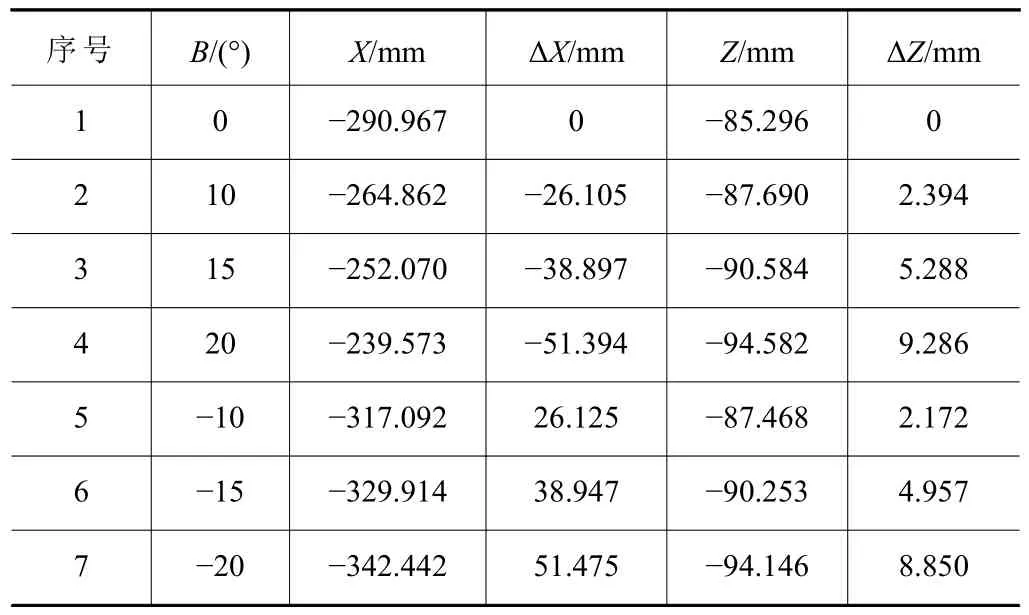

标定用的标准方形件为尺寸200 mm×200 mm×200 mm,精度等级0级的铸铁方箱,工作面垂直度与平行度为4.5 μm,将其放在机床工作台上,调整方箱位姿,使其与机床坐标系方向平行。转动A轴,分别用不同角度下的测头测量方箱在Y、Z方向的坐标,测头测量精度为1 μm,得到如表1所示坐标参数。

表1 不同A轴角度下测头坐标值以及对应偏移量

根据式(2),可求解出A轴轴线与测头的相对位置关系,如表2。

表2 不同A轴角度下结构参数计算值

根据式(2)可求得测头与A轴轴线的平均相对位置关系,Yma为−144.979 mm,Zma为−579.450 mm。

通过粗略标定获取抛光点与测头的大致Y方向距离Ywm0=145 mm。

通过对工件进行平行斑采斑实验,并计算平行斑中心坐标与工件中心的Y方向偏移量ΔYwm=−0.531 mm,由式(3)可得到抛光点相对于测头在Y方向上的实际距离,Ywm为145.531 mm。直接测量抛光点与测头的Z向距离Zwm为180.017 mm。

根据式(4)可得到抛光点相对机床A轴轴线的实际相对位置关系,即Ywa为0.552 mm,Zwa为−399.433 mm。

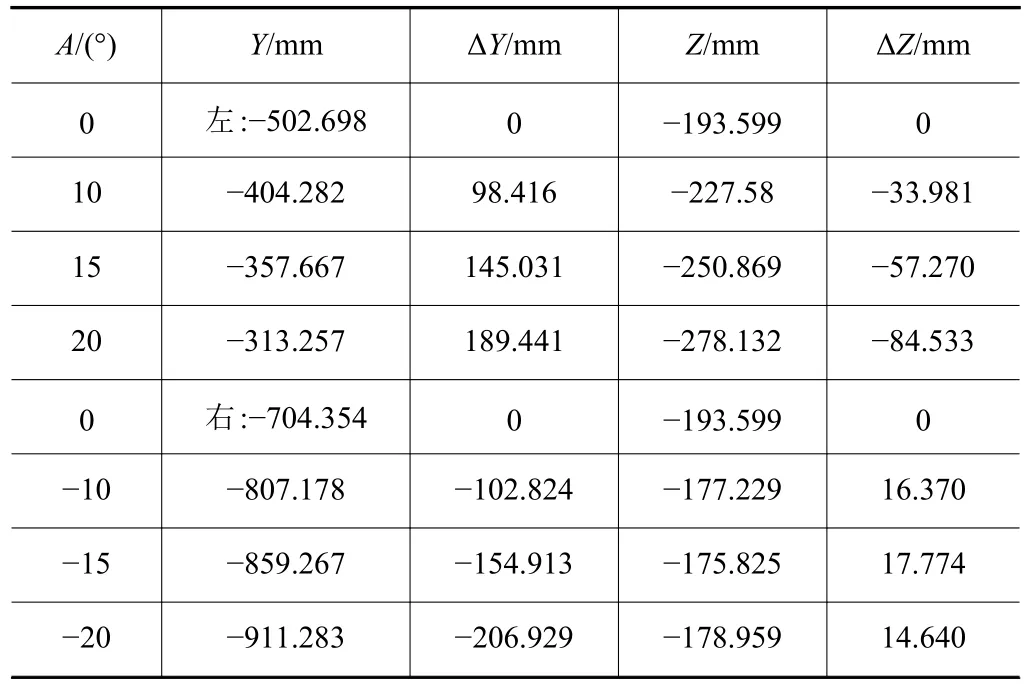

2.2 B轴轴线与抛光轮标定实验

经过A轴与测头,测头与抛光点标定后,可以寻找到抛光点在抛光轮轴线方向(Y方向)的位置,将激光位移传感器移动至该位置,再通过调整激光位移传感器与抛光轮的相对位置寻找抛光轮X、Z方向最低点。

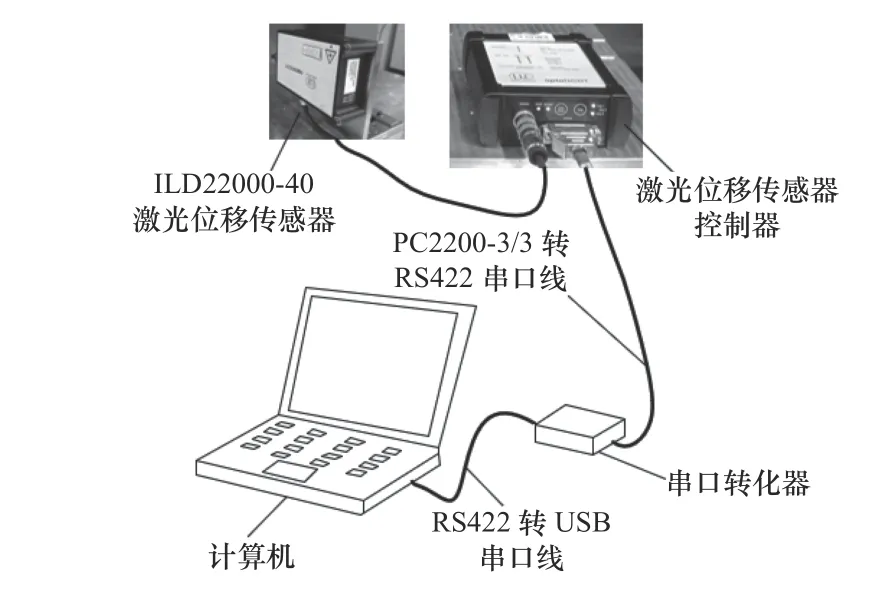

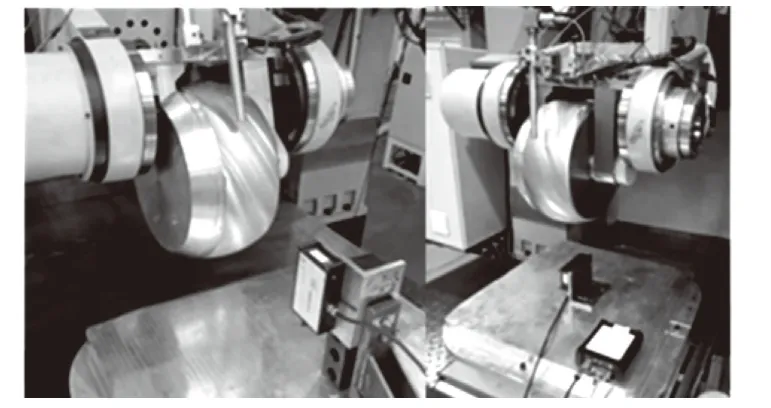

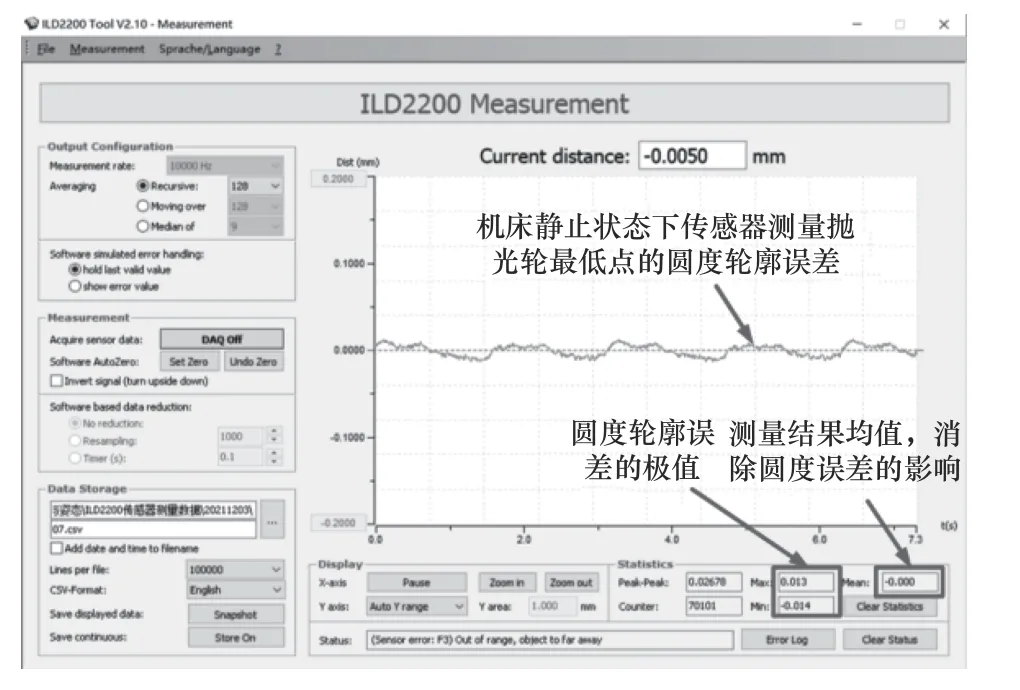

实验采用了米铱ILD2200-40的激光位移传感器,其分辨率达到0.6 μm,量程40 mm,最大回光夹角±30°,满足本次测量需求,测量系统如图5所示。测量过程如图6所示,将此时将传感器置零,经激光位移传感器测量,抛光轮在该轴向位置存在27 μm的圆度轮廓误差,需要旋转抛光轮,并将传感器移动至平均值为0的位置,如图7,记下此时机床坐标值。

图5 激光位移传感器测量系统

图6 激光位移传感器测量抛光轮X、Z方向最低点

图7 激光位移传感器测量界面

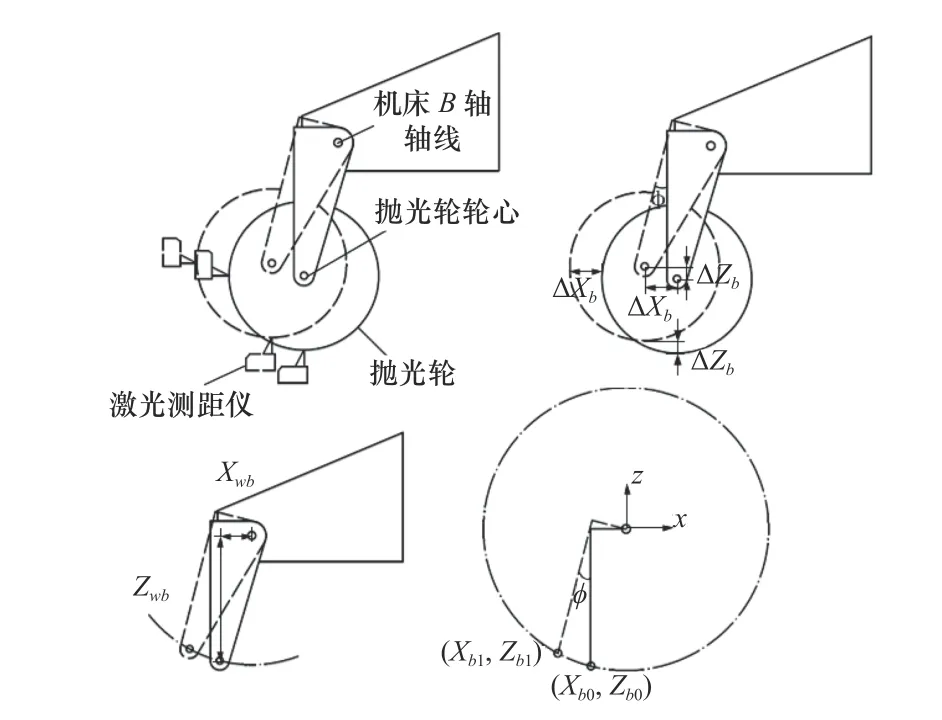

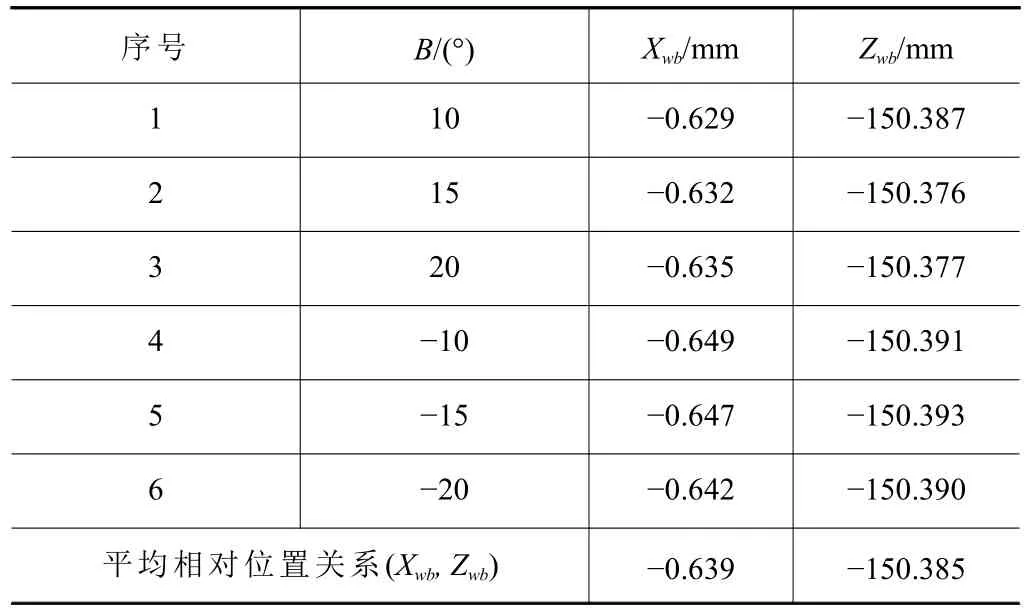

转动B轴,分别测量不同角度下的抛光轮X、Z方向最低点位置坐标,得到如下表3所述坐标参数。

表3 不同B轴角度下抛光轮最低点坐标值以及对应偏移量

根据式(7),可求解出B轴轴线与抛光轮圆心的相对位置关系,如表4。

表4 不同B轴角度下结构参数计算值

经千分表多次标定得到B轴轴线与抛光轮圆心距离为X方向−0.642 mm,Z方向−150.378 mm,与千分表测量结果相比,X方向误差ΔXwb为0.003 mm,Z方向误差ΔZwb为0.007 mm,皆小于0.01 mm。

3 标定结果准确性验证与分析

3.1 A轴轴线与测头参数标定验证

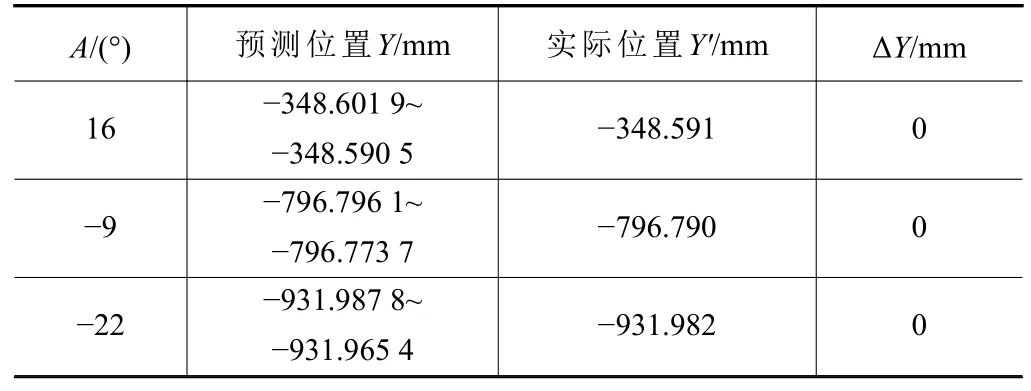

为了验证A轴轴线与测头结构参数的准确性,将机床A轴随机旋转一定角度,并根据标定得到的结构参数与A轴旋转角度,预测测头分别接触方形件时Y、Z方向的坐标。

A轴结构参数的标定误差主要来自机床定位误差ω1,测头测量误差ω2以及用于标定的工件垂直度与平面度的误差ω3。由于测头精度为1 μm,测头测量工件的落点为工件边角附近的3 mm内的位置,平面度与垂直度对测量影响极小,影响标定精度的主要误差为定位误差ω1。由于A轴的两个结构参数数值较大,对应的定位误差对标定参数的影响也较大,又因为该误差为随机误差,因此可以通过多次标定来提高测量精度。开展验证实验,观察测量值与预测值偏差是否在误差允许范围内,实验结果如表5~6所示。

表5 不同A轴角度下测头Y向坐标预测与实际值

表6 不同A轴角度下测头Z向坐标预测与实际值

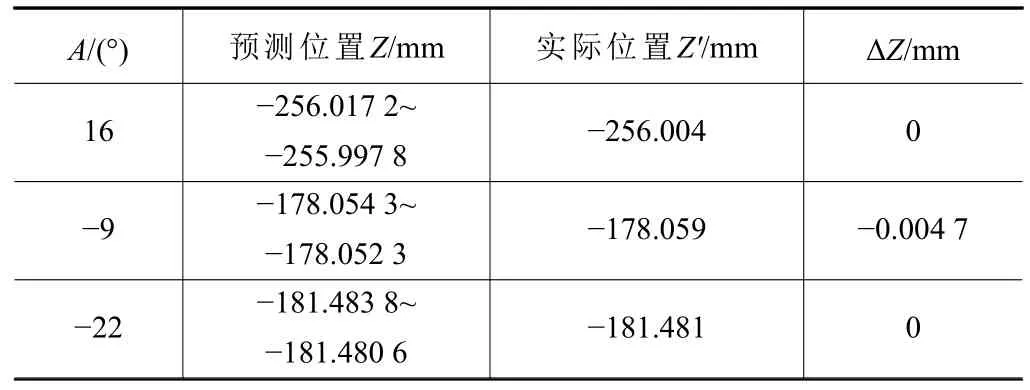

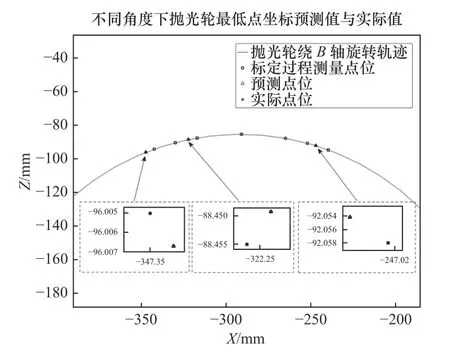

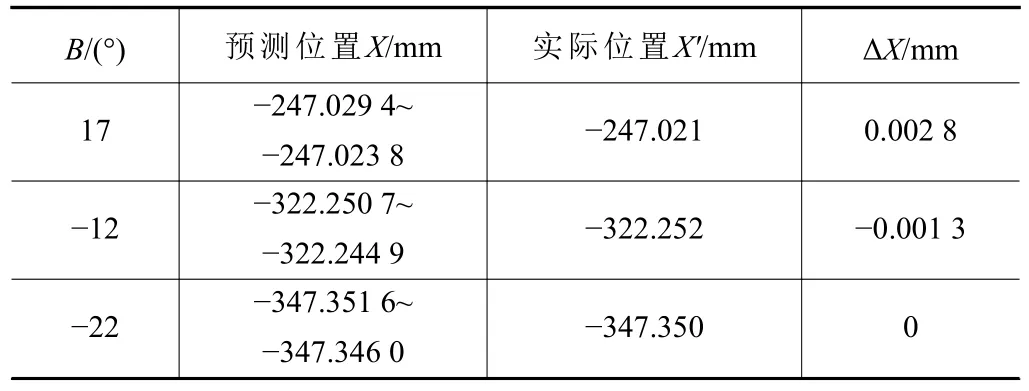

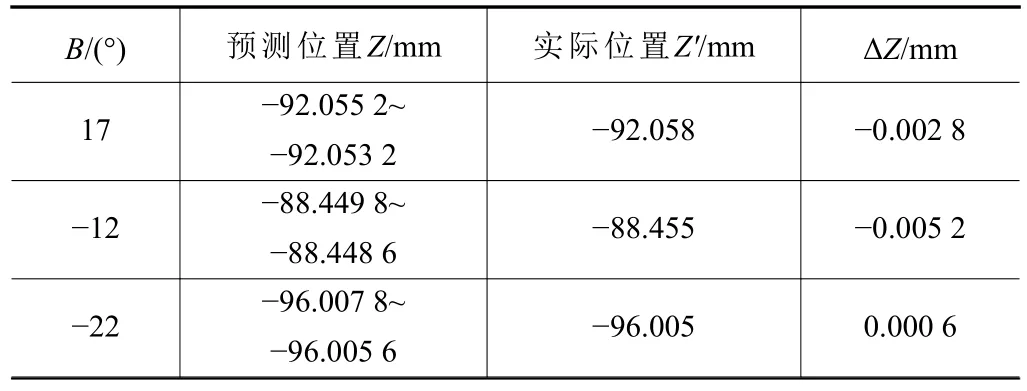

3.2 B轴轴线与抛光轮参数标定验证

为验证激光位移传感器标定方法的准确性,将机床B轴随机旋转一定角度,并根据标定得到的结构参数与B轴旋转角度,预测抛光轮在此时X、Z方向最低点的坐标。

B轴结构参数的标定误差主要来自机床定位误差ω1,激光位移传感器测量误差ω2以及抛光轮圆度轮廓误差ω3。激光位移传感器分辨率小于1 μm,抛光轮的圆度轮廓误差为25 μm,但在旋转状态中测量取测量均值可将该误差消去,因此标定精度的主要误差为定位误差ω1。由于B轴的两个结构参数相差了2个数量级,定位误差对较小的参数影响较大,又因为该误差为随机误差,因此可以通过多次标定来提高测量精度。

使用激光位移传感器对其测量验证,观察测量值与预测值偏差是否在误差允许范围内,实验结果如表7~8与图8所示。

图8 不同B轴角度下抛光轮坐标预测值与实际值对比示意图

表7 不同B轴角度下抛光轮X方向最低点坐标预测值与实际值

由测量结果可知,使用测量标定出的结构参数,预测出的测头坐标预测值与实际值偏差以及抛光轮最低点的位置坐标与实际测量出的结果偏差均小于0.006 mm,标定参数准确性与可重复性较高。

表8 不同B轴角度下抛光轮Z方向最低点坐标预测值与实际值

4 结语

本文实现了一种应用于五轴磁流变机床AB轴结构参数的标定方法。通过分析机床结构特点,对目标标定参数进行分解,利用在机测头与激光位移传感器分别建立了A轴与测头、测头与抛光点和B轴与抛光点标定方法及模型。通过多次标定可以有效提高标定精度,并根据标定方法所测出的结构参数,分别预测了测头与抛光轮在不同AB轴角度下的位置,预测值与实际值得偏差皆小于0.006 mm,满足实验要求,证明了该方法的可行性。