基于PWM自适应稳压电流互感器的取能电源设计方法

2022-07-04李光竹高广德李世春余虎华李帅兵

李光竹,詹 坤,,高广德,李世春,吴 越,余虎华,李帅兵

(1.三峡大学电气与新能源学院,湖北宜昌 443000;2.湖北能源集团鄂州发电有限公司,湖北鄂州 430010;3.国网湖北恩施供电公司,湖北恩施 445000)

0 引言

输电线路作为电网运行的重要部分,保障其安全稳定运行与用户用电息息相关,而为保证其稳定有效地运行在线监测装置也被广泛应用在输电线路中[1-3]。随着智能化电网的发展,构建在线监测系统已成为输电线路安全运行中必不可少的一部分[4-5]。但在高压线路中在线监测装置的能量获取十分不易[6-8],在众多能量获取装置中,电流互感器以结构简单、成本低等特点被广泛应用。由于电流互感器无法直接安装在输电线路上,一般采用开气隙的办法将其安装在输电线路上,其磁芯磁导率大大降低,且输电线路电流变化极大,小到十几安培,大到几千安培,如何在满足基本取能的基础上泄去多余的能量是目前需要解决的问题。

首先对电流互感器(Current Transformer,CT)的取能原理进行充分分析,推导出了获取能量与磁芯规格和线圈匝数之间的联系[9-13]。文献[14-15]在二次侧采用并联电容的方法来提升取能效率,但无法适应大电流变化,在稳定取能输出功率方面略有不足。文献[16-17]为已在运行的在线监测系统,但如何获得稳定的电源也是一个值得思考的地方。文献[18-21]通过双向晶闸管来稳定取能功率的输出,目前使用可控硅(双向晶闸管)的研究十分完善,但存在误导通和尖峰电压等问题。文献[22-23]提出利用匹配阻抗和反向注入电流的办法来降低负载输入电压,虽然效果显著但无法达到自适应调节的目的。文献[24-26]阐述了脉冲宽度调制(Pulse Width Modulation,PWM)稳压原理和参数设计,但如何利用该原理构造一个自适应稳压取能装置也是一个值得思考的地方。同时,文献[18-26]提出的方法均存在无法对大功率单元稳定供电的问题。

本文基于CT 的电磁感应原理,建立了能够在功率允许的条件下释放掉多余能量的电路模型,保护负载的安全运行。利用PWM 脉冲信号控制晶体管从而保护后续电路;通过设置拟合函数来自适应设置变换PWM 信号占空比,达到适应大范围电流的效果。

1 CT取能装置构成原理

1.1 CT电流变换原理

CT 取能原理如图1 所示,整个装置由电流互感器、整流电路、DC-DC 电路和充放电管理电路组成,其充放电管理电路由锂电池、取能负载和驱动电源(控制通断中供电),这些部分一同构成了电流互感器取能装置。

图1 CT取能装置结构Fig.1 CT energy harvesting device structure

为简化计算忽略整流桥损耗和二次侧线圈漏感,则二次侧输出电压u0为:

式中:Zm为励磁阻抗与匹配电容的等效阻抗;ZL为电流互感器二次侧等效阻抗;RL为二次侧取能电阻;nCT为电流互感器两侧匝数比;KBH为二次侧等效阻抗归算到一次侧时的等效阻抗;若ZL为定值KN时,则KBH也为定值KN;i1(t)和i2(t)分别为电流互感器一、二次侧电流;ω为电网角频率。

其中一次侧输出电流为:

式中:Im为电流互感器一次侧峰值电流。

联立式(1)和式(2)可得:

1.2 CT取能稳压原理

1.2.1 基于PWM直流稳压原理

通过CT 二次侧输出的电流信号来产生晶体管的控制信号g(t),如图2 所示。其中i(t)和u(t)分别为电流互感器二次侧实时输出电流和电压。本文将控制晶体管的驱动电源等效成负载纳入到总取能负载上,由取能负载对驱动单元供电。

图2 TA取能装置等效电路图Fig.2 Equivalent circuit diagram of TA energy extraction device

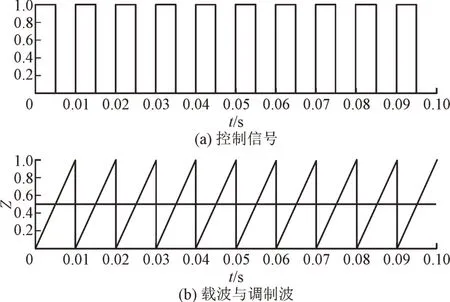

控制电路时序图如图3 所示。

图3 控制电路时序图Fig.3 Control circuit timing diagram

图3 中控制信号g(t)控制着晶体的通断,当控制信号g(t)=1 时晶体管导通后级电路将会被短路,当控制信号g(t)=0 时晶体管关闭负载正常吸收电能,通过对晶体管状态的切换来对后级电路起稳压效果。

通过图3 可得输出电压为负载实际电压:

对g(t)信号展开傅丽叶级数可得:

式中:k为控制信号占空比;Tc为脉冲信号周期;τ为每个周期控制信号g(t)为1时的时间常数;n谐波次数;ωc为控制信号g(t)角频率。

联立式(4)和式(5)可得:

对电压进行低通滤波后可消去谐波分量得:

通过对控制信号占空比k的控制达到控制输出电压的目的,保证取能装置的安全运行。

1.2.2 占空比与输出电压的关系

以负载阻抗ZN(为定值)为基准阻抗,则实际运行阻抗ZL与基准阻抗的比例关系Zσ为:

将所有标量确定为一个数值,则输出电压百分比uσ为:

以电流互感器启动电流IN时的电压为基准电压uN,取能装置正常运行时整个装置等效电阻不会发生变化,即KBH(ZL)/KBH(ZN)=1,则输出电压u0只与uσ,Im和k有关。

2 基于电流互感器稳压控制策略

作为电源,应在允许功率范围内保持电源的输出电压不变。但按照电压输出公式,母线电流发生变化时输出电压一定会发生变化;同时根据欧姆定律,负载发生变化时电压也会成比例发生变化;这两点均是在线取能存在的问题,本文基于PWM 稳压控制来解决取能装置随着电流增加导致的发热问题。

2.1 稳压控制策略

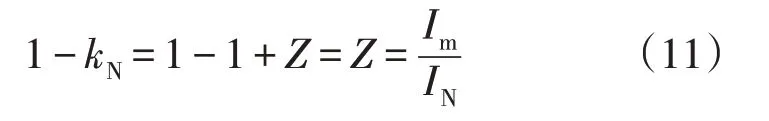

通过式(9)可知当负载不变时,为保证电压不变则占空比的调节只与电流大小有关;通过调节调制波的大小可以实现占空比的调节,设载波最大值为1,最小值为0,同理调制波(Z,无量纲)取值范围为0-1;同时设启动电流时占空比为1,则为保持电压不变,调制波大小与占空比之间的关系为:

令式(10)中uσ的值为1,将调制波Z的值带入式(10)可得调制波的取值与电流之间的关系:

观察式(11)可知为稳定输出电压,可以利用调节调制波的办法,因为调制波的大小只与额定电流和启动电流之间的比值有关,所以可将电压控制转换为电流控制。控制信号调制如图4,通过调节调制波的数值Z可以得到不同控制信号的占空比。

图4 控制信号调制图Fig.4 Control signal modulation diagram

2.2 LC滤波器参数选择

一般PWM 逆变器均采用LC 低通滤波器,对于LC 滤波器的选择首先需要考虑其截止频率,可消除高于截止频率的大多数谐波。图5 为滤波电路图,其中L为滤波电感,C为滤波电容,Is为流经滤波电感电流,R 为取能电阻,Io为流经取能电阻电流,Ic为流经滤波电容电流,Ui为输入电压,Uo为取能电阻两端电压。

图5 滤波电路图Fig.5 Filter circuit diagram

但仅仅依靠截止频率并不能直接确定LC 滤波器的参数,还需要综合考虑滤波器功率容量和体积等要素对逆变器的性能指标影响。

根据图5 计算LC 低通滤波器的传递函数为:

式中:ωL为LC 谐振角频率,为阻尼系数,为滤波器输出电压;Ui(s)为滤波器输入电压。

为了使滤波器输出电压接近正弦波而又不引起谐振,其截止频率既要小于PWM 电压中最低次谐波频率,也要要大于基波频率;通过查找相关文献,目前LC 截止频率fL一般选为:

式中:f1为基波频率;fhar(min)为最低次谐波频率。

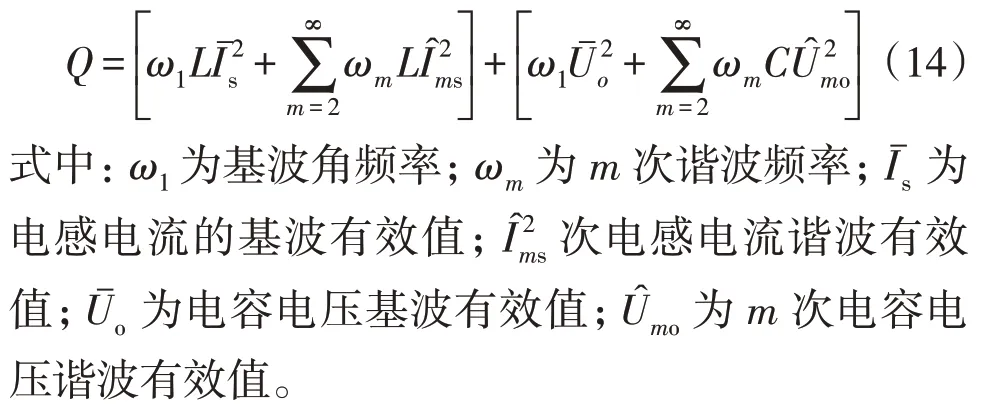

通过截止频率可以确定LC 的乘积,但是LC 的参数还需要分别确定,通过无功容量可以直接反应滤波器成本和尺寸等要素。

滤波器的无功功率可用Q表示为:

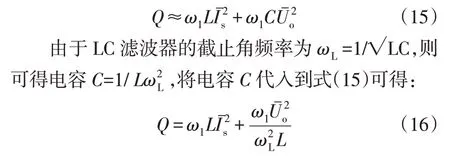

对于滤波器而言谐波分量相对于基波分量可以忽略不计,因此式(14)可以简化为:

由于负载为阻性负载,则电感电流基波有效值为:

将其带入到无功功率公式中可得:

将电容C利用电感L来表示可得:

则电感L 的取值为:

在求得电感L 的取值后可得到电容C 的值。

3 仿真分析

3.1 仿真模型构造

利用Matlab/Simulink 构造一个母线峰值电流为20~2 000 A 的交流电源仿真模型,为简化计算将DC-DC 变换器和取能阻抗等效成一个定值电阻RL,RL会随着DC-DC 变换器的输入电压而改变,同时将驱动电源负载纳入取能总负载中,则不考虑驱动单元的供电情况。由于等效电阻RL呈纯阻性,且实际RL所展现的可变性,将调节等效电阻的电压等效替换为等效电阻的输入电流。由式(12)可得电压的调节实际上是电流的调节,由于调制波的大小只与初始电流和实际电流的比值有关,所以可以通过调节调制波的大小来调节电流。

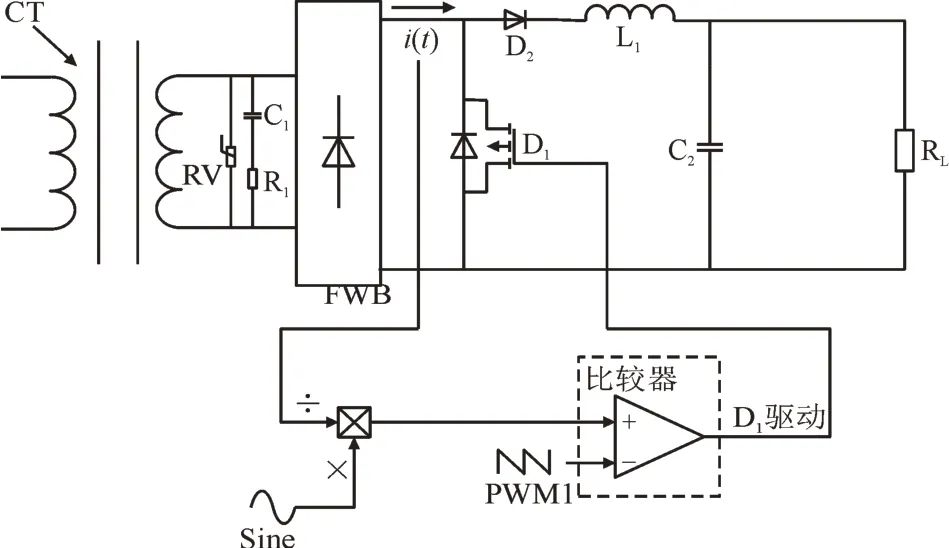

仿真模型如图6 所示。

图6 Matalb/Simulink仿真模型图Fig.6 Matlab/Simulink simulation model diagram

RV 为起保护作用的压敏电阻,C1为电容,R1为电阻,串联两者起吸收晶体管关断和闭合时产生的振荡电压的作用(由于仿真器件可忽略振荡电压和保护因素,所以在仿真时不必考虑RV,C1和R13 个器件),sine 模块设置i(t)为启动电流时CT 副边电流,通过除法模块与实际启动副边电流Sine 的比值为调制波的大小,与载波PWM1 经过比较器输出控制信号来控制IGBT 管D1,电感L1和电容C2共同组成了低通滤波器,RL为取能负载,FWB 为整流桥,D2为单向导通二极管。

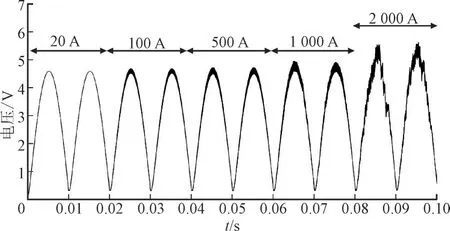

PWM 稳压调节只与母线电流大小和PWM 控制信号的频率有关,若以母线峰值电流20 A 时为基准电流,载波PWM1(晶体管)的频率为20 kHz 时输出电压图像,其中0~0.02 s 母线峰值电流为20 A,0.02~0.04 s 母线峰值电流为100 A,0.04~0.06 s 母线峰值电流为500 A,0.06~0.08 s 母线峰值电流为1 000 A,0.08~0.1 s 母线峰值电流为2 000 A;不同电流下电压输出值见图7。通过观察图7 可以发现随着母线电流的增大,负载电压大小整体上变化不大,但母线电流过大时电压波形逐渐失真。

图7 不同电流下电压输出值Fig.7 Voltage output value under different currents

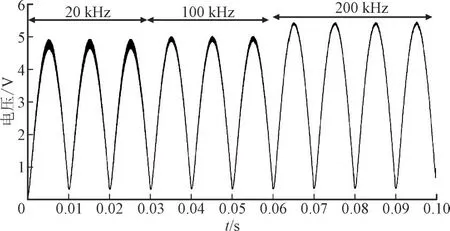

以20 A 为基准电流,母线峰值电流为1 000 A改变载波PWM1(晶体管)的频率,其中0.01~0.03 s时频率为20 kHz,0.03~0.06 s 时频率为100 kHz,0.06~0.1 s 时频率为200 kHz;不同频率下电压输出值见图8。通过观察图8 电压图像可以发现当载波(晶体管)频率越大时电压波形越接近正弦图像,由此可得电流越大所需的PWM 波的频率越大。虽然细微的波形失真对整体的取能电压影响不大(经过DC-DC 变换器也能消除对取能负载输出电压的影响),但为避免电流越大时电流波形失真对DC-DC变换器造成的额外负担,在输电线路母线电流变化越大的电路尽量采用更高频率的晶体管和载波来解决波形失真的现象。

图8 不同频率下电压输出值Fig.8 Voltage output value at different frequencies

3.2 仿真数据分析

图6 中的元件参数选定为:电流互感器变比n=130,通过改变负载的阻值来改变输出电压,取能负载RL分别选为30 Ω,60 Ω,90 Ω,120 Ω,150 Ω和200 Ω。电源频率为50 Hz,为保证稳压效果将载波频率设定为30 kHz,通过2.2 节滤波器的选择可计算出滤波电容和滤波电感的取值。

表1 为不同电流的稳压值,当稳定电压为3.247 V,取能负载为30 Ω,滤波电感为100 nH,滤波电容为10 μF 时输出母线峰值电流20~1 000 A 时的电压值U1;当稳定电压为6.428 V,取能负载为60 Ω,滤波电感为141.4 nH,滤波电容为7.701 μF 时输出母线峰值电流20~1 000 A 时的电压值U2;当稳定电压为9.486 V,取能负载为90 Ω,滤波电感为173.2 nH,滤波电容为5.774 μF 时输出母线峰值电流20~1 000 A时的电压值U3;当稳定电压为12.37 V,取能负载为120 Ω,滤波电感为200 nH,滤波电容为5 μF 时输出母线峰值电流20~1 000 A 时的电压值U4;当稳定电压为15.28 V,取能负载为150 Ω,滤波电感为223.6 nH,滤波电容为4.472 3 μF 时输出母线峰值电流20~1 000 A 时的电压值U5;当稳定电压为19.77 V,取能负载为200 Ω,滤波电感为258.2 nH,滤波电容为3.873 μF 时输出母线峰值电流20~1 000 A 时的电压值U6。不同电流的稳压值见表1。观察表1 数据可以发现利用脉冲宽度调制技术控制晶体管的方法能够有效地稳定电压,虽然实际电压值处在一个变化的趋势,这是由于PWM 波频率非无穷大所造成的误差,但是变化范围极小尚在可接受范围内。

表1 不同电流的稳压值Table 1 Voltage regulation value of different current

4 实验验证

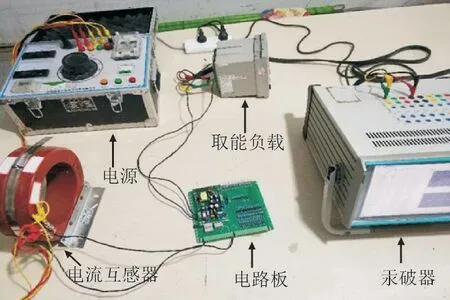

为验证自适应稳压电路的电压输出效果,根据以上仿真电压波形搭建的实验系统如图9 所示。本实验采用磁芯外径为95 mm,内径为65 mm,宽度为100 mm,气隙为0.01 mm,线圈绕组为130 匝,同时外层用漆包线绕制而成的电流互感器;取能负载电阻阻值选择为RL=30 Ω,整流桥选择为MB2S 的低压降整流桥,RV 型号为10D680K,R1为10 Ω,C1为51 μF,LC 滤波器分别选择L=100 nH(1 μH=1 000 nH)和C=10 μF,采用型号为IRGP50B60PD1PBF 高频率IGBT 管。

图9 在线取能实验系统Fig.9 Online energy extraction experimental system

利用大电流发生器提供不同幅值的电流,频率为50 Hz,由于设备的局限性以及高压大电流的危险性,实验部分母线峰值电流范围20~100 A,其中脉冲调制信号由型号为STC89C52 的单片机调制,频率为30 kHz。为保障单片机的安全运行,将单片机驱动电源等效成负载纳入取能负载中,则没有直接将单片机接入负载输出电压中。只要保障了取能负载的输出电压,那么驱动单元的供电也能得到供应。

图10 为取能负载电压输出图像。随着母线电流逐渐增加,输出电压波形几乎不变,可证明利用该方法能够有效地稳定电压。

图10 取能负载电压输出图像Fig.10 Take energy load voltage output image

5 结论

针对电流互感器取能母线大电流的发热问题,本文在常规PWM 稳压控制的基础上进行改善,设计了一种能够在电流变化时自动调节输出电压的取能装置,有效地抑制了取能装置的发热情况,可保证取能装置在大范围电流下运行。通过构造仿真试验验平台,仿真部分取能装置在20 A 峰值电流下工作,随着峰值电流增大到1 000 A,PWM 信号占空比也逐渐减少,由此实现了稳压输出;随着电源从峰值20 A 逐渐增加到100 A,也可实现稳压输出,验证了本文方法的有效性。