二噁英形成机理研究进展

2022-07-04柏寄荣王玲玲周全法

许 鹏,周 品,柏寄荣,王玲玲,周全法,2

(1.常州工学院化工与材料学院资源环境研究院;2.常州市示范性劳模创新工作室,江苏 常州 213200)

20 世纪初,人们将一类无用且有急性毒性的多氯代二苯并二噁英(PCDDs)和多氯代二苯并呋喃(PCDFs)统称为二噁英(PCDD/Fs)。20 世纪30年代之后,随着世界工业化进程的加快,有机氯农药及塑料使用量和相关废物焚烧量急剧增加,二噁英的污染和危害越发突出,出现了米糠油事件(1968年,日本)、人体母乳检出二噁英(1974年,越南)、毒鸡事件(1999年,比利时)等严重事件,进一步促使二噁英成为全球关注的焦点。20世纪70年代后,相关研究主要集中于环境中二噁英的来源、机制及控制措施。有研究在城市生活垃圾焚烧飞灰和烟道气中检测出二噁英,归纳了二噁英污染源的23 种可能的工业处置过程,认为环境中二噁英的主要来源包括废物焚烧、含氯化学品的制造和使用、造纸、金属熔炼、汽车尾气和燃料燃烧等。

目前,我国正处于工业化和城镇化发展的重要阶段,城乡生活垃圾、医疗废弃物、电子废弃物和工业固废等的数量急速上升,环境压力日益增加。焚烧、熔炼等火法工艺已经成为生活垃圾、医疗垃圾、电子废弃物、部分工业固废等处理处置的主要手段,消减、控制包括二噁英在内的持久性有机污染物的排放已经成为火法工艺最重要的控制指标。此外,我国已经于2001年加入《关于持久性有机污染物的斯德哥尔摩公约》,并于2007年启动了《中国履行〈关于持久性有机污染物的斯德哥尔摩公约〉的实施计划》,做好二噁英等持久性有机污染物的分析、监测、控制和消减工作,已上升为履行国际公约的国家行动。本文对二噁英的来源、性质、形成机制和减控措施进行综述。

1 二噁英性质及来源

1.1 基本性质

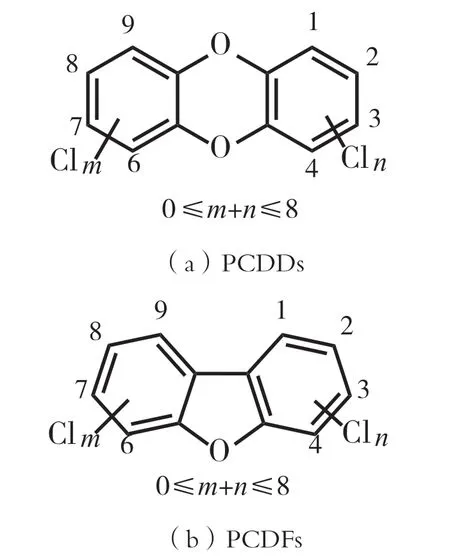

二噁英主要是由2 个氯代芳烃与2 个或1 个氧原子组成的苯并噁烷或苯并呋喃三环芳香族化合物,是一类结构和理化性质相似、具有多个异构体的多氯代芳烃类化合物,是目前人类发现的无意合成的毒性最强的化合物,结构如图1 所示。每个苯环上可以发生1 ~4 个氯原子的取代反应,因此存在众多的异构体或同类物。目前已知存在210 种异构体或同类物,其中包括75 种PCDDs 和135 种PCDFs,如表1 所示。

表1 PCDDs 和PCDFs 的异构体/同类物数

图1 二噁英类化合物的分子结构

二噁英的化学性质稳定,熔点为303 ~306 ℃,沸点为421.2 ~446.5 ℃,热分解温度为700 ℃,在酸碱、强氧化剂、光及紫外线下分解缓慢,半衰期长(5 ~10年),一旦形成将长时间污染大气、土壤和水体。二噁英毒性较高,被人体吸收后能够在体内长时间蓄积,损害多种器官和系统,造成生殖毒性、遗传毒性及致癌性。

1.2 来源

二噁英主要以微小颗粒广泛分布于大气、土壤和水中,因其特殊的化学稳定性,很难被微生物或化学方式降解。其主要来源于自然界中森林、灌木等燃烧过程以及垃圾焚烧、冶金、造纸、含氯化学品生产等人类生产生活过程,而焚烧是环境中二噁英的主要来源。

2 二噁英形成机理

二噁英的形成与特定的温度环境相关。废弃物焚烧温度处于200 ~600 ℃时极易产生二噁英,且不同温度区间的产生量不同。目前,二噁英的生成机理主要有4 种,即直接释放、高温气相生成、从头合成和前驱物合成。

2.1 直接释放

废弃物本身含有一定量的二噁英类物质,而二噁英具有超强稳定性,在焚烧过程中(尤其是焚烧温度较低时)未完全分解,继续残留于挥发组分中随烟气排出。事实上,相比于焚烧过程所合成的二噁英,废弃物本身所含二噁英的量非常有限,烟气中的二噁英主要是在废弃物焚烧过程中合成的。相关研究显示,合理设计焚烧炉能够有效避免原生废弃物中二噁英的直接排放,其中90%~99%二噁英能够在焚烧过程中被完全分解。

2.2 高温气相生成

二噁英的高温气相生成机理是指在500 ~800 ℃温度区间,氯苯、多氯联苯、脂肪族化合物、氯酸等相关物质在局部缺氧状态下不完全燃烧,通过取代、氯化及耦合环化等反应生成二噁英。

1983年,SHAUB 等以活塞流模型为基础模拟废弃物焚烧过程,发现异相催化反应是二噁英的主要产生源。废弃物的不完全燃烧生成大量不完全燃烧产物(PIC),继而通过氧化或者氯代反应生成氯苯,随后氯苯通过偶联或取代反应在高温下生成二噁英。1994年,RITTER研究了高温气相反应生成二噁英的过程及机制,发现高温气相反应温度高于500 ℃时,二噁英的前驱物有可能来源于短链的氯代烷烃,其通过热力学计算进一步证明,在高温气相反应中,通过自由基反应生成的多氯联苯、多氯二苯醚以及PCDFs等前驱物转化为二噁英的过程在热力学上是合理的。

1999年,WEBER 等研究了氯酚在有氧或无氧条件下的高温反应,发现温度高于340 ℃时,氯酚在氧气条件下转化为二噁英的比例要远远高于无氧气参与的情况。因此,该研究认为氯酚生成二噁英的机理是,其在氧气参与下生成苯氧自由基,通过聚合作用生成邻苯氧基苯、二羟基联苯等中间产物,最后中间产物通过偶联反应进一步生成二噁英。2000年,NAKAHATA 等研究了单取代氯代苯酚或二氯代苯酚对气相二噁英的形成影响,发现氧气过量且反应温度为500 ~700 ℃时,二氯苯酚(DCPs)在气相反应中生成的二噁英含量最高,该研究为完善高温气相反应机理提供了相应的试验支撑,如图2所示。

图2 二噁英类物质转化过程

2003年,BABUSHOK 等继续对活塞流模型进行研究,并对模型进行了修正。研究发现,在理想条件下,当焚烧温度超过1 200 K 时,高温气相反应很难发生,二噁英产生量极低;相反,在非理想燃烧条件下,高温气相反应更容易发生,二噁英产生量较高。因此,焚烧炉的有效操作能够控制高温气相反应中二噁英的生成,高温气相反应生成二噁英的机制如图3所示。高温气相反应生成二噁英的过程如下:废弃物在燃烧过程中产生部分短链氯代烃,随后通过氧化、自由反应、芳构化反应等生成氯代芳烃,这是氯代芳烃的来源之一,另外,若废弃物燃烧不充分(温度低、缺氧等情况),将会有部分氯代芳烃直接进入气相产物中,这是氯代芳烃的另一来源;燃烧过程中产生的氯自由基、氧自由基等自由基将与氯代芳烃通过自由基反应生成苯氧基自由基,这些自由基继而通过聚合反应生成二噁英前驱物,如氯代苯和多氯苯酚等;二噁英前驱物通过羟基取代反应、脱氯反应等,最终形成二噁英。

图3 高温气相反应生成二噁英的机制

目前,废弃物焚烧过程中,高温气相反应生成二噁英的机理还处于不断的研究和完善中。废弃物在缺氧条件下燃烧时将会产生大量的不完全燃烧产物,如氯代芳烃等,并通过自由基反应、氧化反应及聚合反应等复杂反应生成二噁英的前驱物,前驱物达到一定浓度时将在二噁英的生成过程中占主导作用;在氧气充足的条件下,不完全燃烧产物将会大大下降,这将限制前驱物的生成,进而影响二噁英的合成。因此,在氧气充足的条件下,高温气相反应生成的二噁英对二噁英总产生量的影响几乎可以忽略不计。

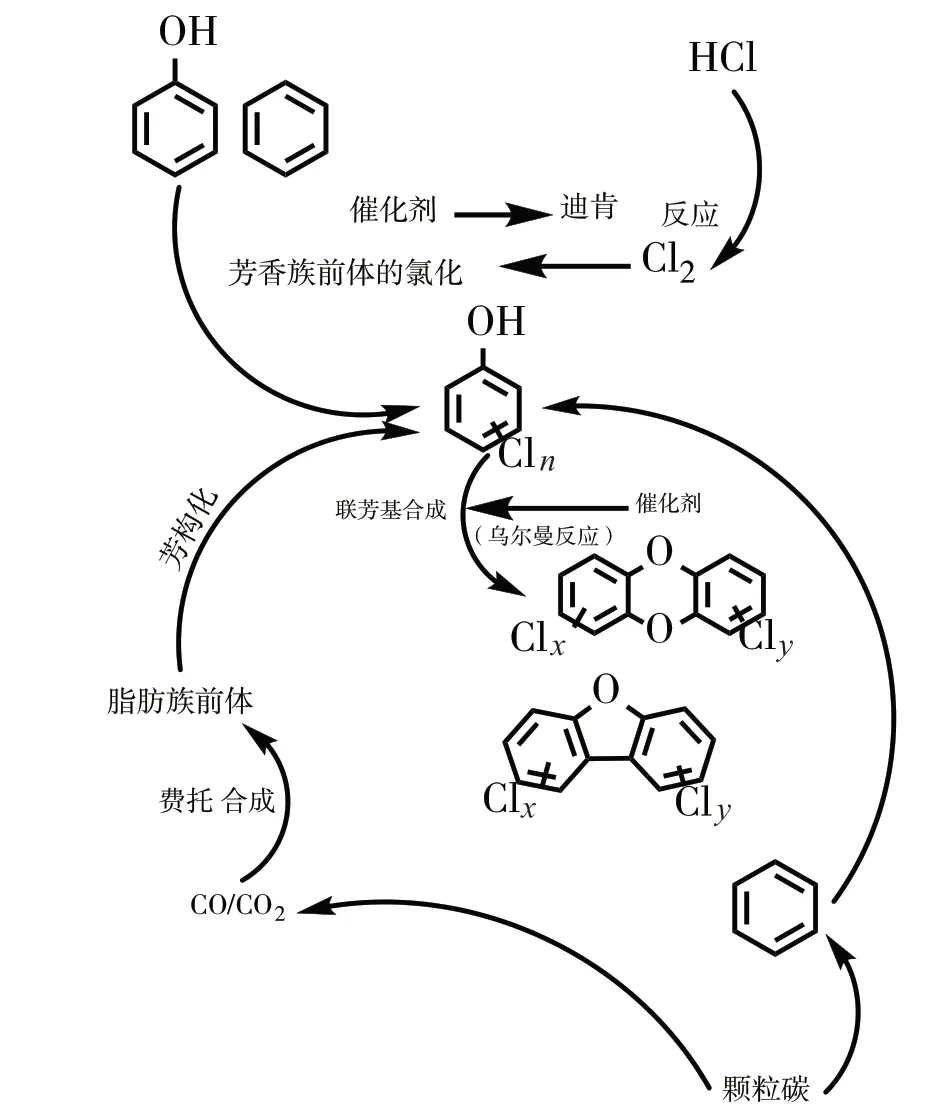

2.3 从头合成

从头合成机理是指C、H、O 和Cl 等元素在较低温度(250 ~450 ℃)下,在具有催化作用的飞灰(含金属及其氧化物)作用下,通过氧化、环化及氯化等基元反应生成二噁英,而在烟气冷却的过程(低温)中,不同化学结构的有机物可能继续与体系中氯源反应,进而生成二噁英。目前,大部分学者认为从头合成机理是二噁英的主要生成途径,其中二噁英的生成主要包含氧化反应及缩合反应。

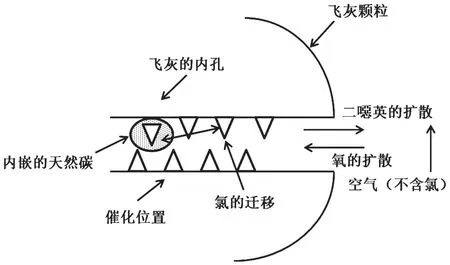

1987年,STIEGLITZ 等最早提出了废弃物燃烧生成二噁英的从头合成机理,认为200 ~400 ℃温度下,废弃物燃烧生成的C、H、O 和Cl 等元素通过化学键的重新结合形成二噁英,主要反应包括环化、芳香化、氧化及氯化等。该反应主要发生在垃圾焚烧燃后区,也是二噁英形成的重要途径,如图4 所示。1993年,ALTWICKER 等利用天然碳与飞灰混合模拟,对比分析了2,3,4,6-四氯苯酚的模拟前体合成和从头合成反应。试验结果表明,二噁英大部分以PCDDs 为主成分,只有少量PCDFs 分布,这说明在飞灰表面的活性位点上前体合成反应更容易进行。

图4 从头合成生成二噁英的过程

1994年,GULLETT 等通过试验数据验证和分析方法构建,研究二噁英生成量的影响参数,包括温度、冷却率、停留时间以及O、HCl 和Cl的浓度等。结果表明,反应过程中,氧气含量对二噁英的生成量影响不大,飞灰中的活性氯元素是生成二噁英的主要来源。模拟试验的二噁英生成率与垃圾焚烧厂的实际生成率类似,当温度控制在200 ~400 ℃时,二噁英的生成主要是通过从头合成机理进行的。同年,LUIJK 等研究了模拟飞灰中CuCl含量对PCDDs和PCDFs 生成量的影响。试验结果表明,CuCl含量较低时,生成的二噁英以PCDDs 为主;随着CuCl含量的逐渐增加,PCDFs 生成量也逐渐增加。当模拟飞灰中CuCl含量增加到5.0%时,二噁英同系物生成量的分布与实际焚烧过程中飞灰的二噁英分布相似。

1995年,HUANG 等通过分析实验室模拟数据和实际焚烧炉的二噁英类物质监测数据,将二噁英的生成机理分为两个阶段。一是碳的形成。其在燃烧区充分燃烧后形成颗粒碳。二是氧化缩合过程。未充分燃烧的颗粒碳在温度较低的区域继续氧化,通过缩合反应进行从头合成,进而生成二噁英。

1998年,TUPPURAINEN 等通过对大量文献的整理,利用化学动力学方法总结了从头合成机理并描述了从头合成过程,如图5 所示。根据从头合成机理,废弃物充分燃烧下,前驱物含量大大减少,在合适的温度下(200 ~450 ℃),C、O、Cl 等元素借助飞灰表面活性位点及飞灰中的金属催化剂,通过氧化和缩合反应生成二噁英。同年,FIEDLER通过研究发现,二噁英从头合成的最佳温度为300 ~500 ℃,其中,PCDDs 的最佳生成温度为300 ~400 ℃,PCDFs 的最佳生成温度为400 ~500 ℃。

图5 从头合成二噁英的过程

2003年,WIKSTROM 等利用夹带流反应器模拟了燃烧过程,通过对不同参数的考查深入研究影响从头合成的因素,主要包括粉煤灰性质、气相环境类型、燃烧气体类型、气相氯的用量、反应温度以及反应时间。研究表明,含水量的增加有利于PCDFs 的同系物向低氯化转变,而氯气的作用刚好相反;氧气含量的增加有利于提高PCDDs 同系物的氯化度,而氯气的作用刚好相反;PCDDs 的生成温度主要是300 ~400 ℃,而PCDFs 的生成温度主要是400 ~500 ℃。研究表明,CO 和CO对二噁英的生成几乎没有影响,与此相反,体系中的水含量对二噁英生成有一定抑制作用,同时能够让二噁英同系物朝低氯化方向偏移。

2003年,KUZUHARA 等利用不同的预处理方式将不同的金属氯化物和石墨粉末混合,进而模拟飞灰中未燃烧的积炭颗粒,以考察不同金属氯化物对形成有机氯化物和二噁英的影响。试验结果表明,不同的金属盐对生成二噁英的活性有所区别:KCl<CaCl<FeCl≪CuCl。

研究发现,从头合成反应合成二噁英的必要条件为:存在无定形碳或石墨退化层;存在必需的氧气或者氧元素;存在CuCl催化剂或其他过渡金属化合物;合成温度控制在200 ~400 ℃。虽然对二噁英的研究已经取得一定成果,但是二噁英形成机理至今尚未完全研究清楚,仍需要深入探索。

2.4 前驱物合成

目前,通过催化前驱物合成二噁英已有众多研究,其被认为是形成二噁英的主要催化反应。二噁英的前驱物合成过程是指在一定的温度(200 ~500 ℃)和催化剂(Cu、Fe等)的作用下,废弃物不完全燃烧的产物生成了二噁英的前驱物,如多氯酚、多氯苯、多氯联苯等,在金属及其盐类(或氧化物)的催化作用下,前驱物在飞灰表面活性位点发生缩合等复杂有机反应,进一步生成二噁英。

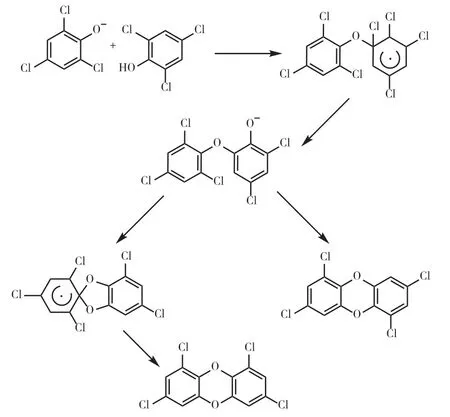

在二噁英的前驱物合成过程中,PCDDs 和PCDFs 两类物质的形成机理有所区别,形成过程如图6 所示。PCDDs 的形成过程主要包括氯酚的偶联反应、环的闭合反应等,其中,催化剂作为电子转移的氧化剂,有利于整个反应过程中芳烃的偶联;PCDFs的形成过程主要是多种金属催化,氯苯、多氯联苯等参与普塑尔(Pschorr)环闭合反应。

图6 PCDDs 和PCDFs 形成过程中的有机氯化反应、缩合反应及氧化反应

1993年,BORN 等利用苯酚和多氯苯酚作为反应前驱物,飞灰(来源于垃圾焚烧厂)作为反应媒介,在150 ~470 ℃模拟二噁英的形成过程。研究发现,飞灰中含有大量的铜、氯元素,在含有CuCl的飞灰作用下,苯酚通过氧化及氯代作用形成多氯酚,并通过缩合反应生成PCDDs,整个试验过程几乎没有监测到PCDFs。1995年,ADDINK 等同样利用苯酚和多氯苯酚作为反应前驱物,在CuCl的作用下模拟二噁英的形成过程。试验证明,在CuCl催化作用下能够有效生成PCDDs。

1996年,MILLIGAN 等通过建立的试验数据模型发现2,3,4,6-四氯苯酚的气相浓度与PCDDs 的生成呈线性相关,同时发现该物质在飞灰中具有较强的吸附作用。因此,整个试验过程对前驱物催化生成PCDDs 有较强的促进作用。同年,ALTWICKER根据大量试验结果和前期研究,提出了前驱物生成过程的四步反应机理,主要包括:前驱物同相起始反应、异相吸附、催化合成二噁英及二噁英的分解。对比从头合成过程,前驱物合成反应速率更快,温度范围更广。

1997年,CAINS 等利用多氯酚作为催化合成二噁英的原料,研究二噁英的形成途径。研究发现,整个催化合成的最终产物中仅检测出PCDDs 类二噁英,而几乎未发现PCDFs 的存在。因此,PCDFs 的形成经过两个过程:一是无氯代苯酚分子的缩合反应;二是二苯并呋喃骨架的氯化反应。2001年,HELL 等利用气态的2,4,6-三氯苯酚和2,3,4,6-四氯苯酚作为反应前驱物,并通过飞灰模拟二噁英形成过程,反应温度控制在250 ~400 ℃。整个反应过程中,主要产物是CO 和CO,同时还有大量氯代物产生,如多氯代苯、二噁英。研究发现,PCDDs 和PCDFs 的最大生成量的温度有所区别,分别是300 ℃和350 ℃。另外,最终燃烧产物中PCDDs 的含量远高于PCDFs。

2004年,STANMORE 等利用氯酚、氯酚与氯苯混合物(1 ∶1)作为不同的前驱物,研究其对二噁英生成速率的影响。其间建立了形成二噁英的反应机理模型,结果发现,相比氯酚与氯苯混合物,氯酚作为前驱物生成二噁英的速度要快得多。同年,ADDINK 等控制反应温度在348 ℃以下,利用大分子芳香族化合物(多氯代苯、苯酚)作为反应前驱物,用城市垃圾飞灰催化合成二噁英。反应结束后,对生成的二噁英含量贡献最大的是二羟基苯醌,其贡献能力是苯酚的400倍,是1,2,4,5-四氯代苯的800倍,然而五氯代苯对二噁英合成的贡献几乎为零。由此可以推断,多氯代苯和多氯苯酚不是从头合成的中间产物,而苯醌类结构才是从头合成的中间产物。因此,该研究利用1,2,4-三氯代苯、2,4,6-三氯苯酚的化学动力学模型描述了PCDDs(见图7)和PCDFs(见图8)的形成过程,通过上述推断将从头合成机理和前驱物合成机理合理地区分。

图7 2,4,6-三氯苯酚生成PCDDs 的机理

图8 多氯代苯和多氯苯酚生成PCDFs 的机理

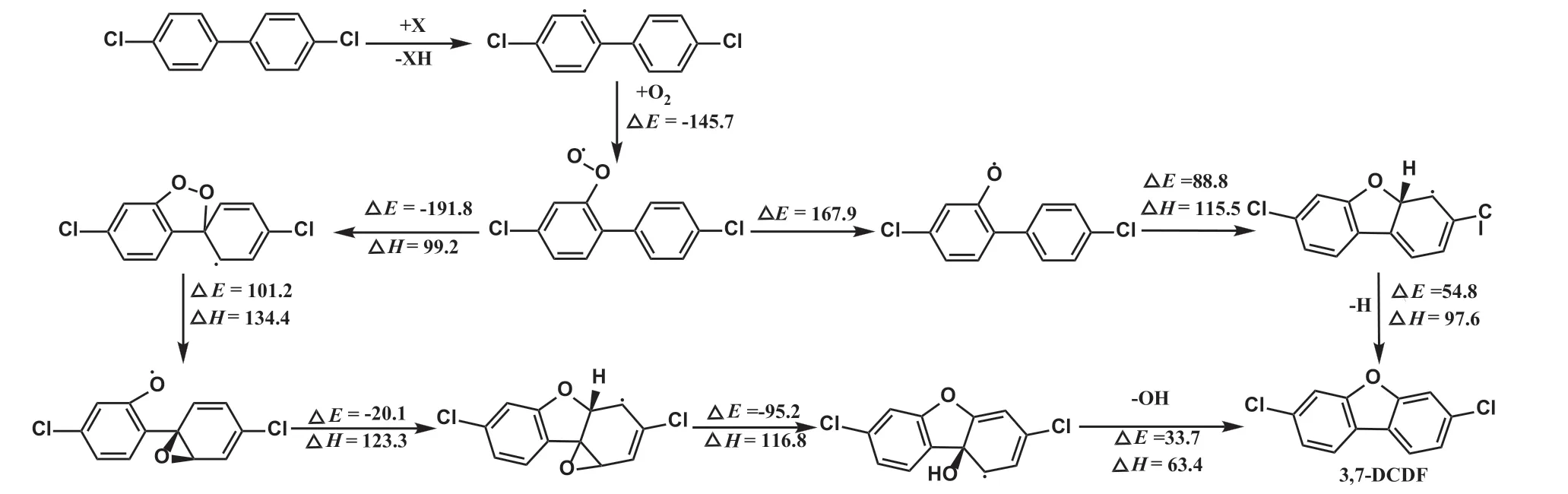

2016年,FERNANDEZ 等利用理论计算模拟了CuCl 作为催化剂时通过缩合反应生成PCDDs 的机理。计算发现,Cu与二氯苯酚中的羟基发生配位作用,失去一分子HCl;通过金属的络合作用,Cu 插入到二氯苯酚的C-Cl 键中,促进氧桥的形成;最后通过消除芳构化形成PCDDs,整个过程如图9 所示。2019年,HOU等以4,4'-二氯联苯作为前驱物,利用Gaussian 09 程序对二噁英的形成过程进行高精度分子轨道理论计算,证实了前驱物通过3,7-二氯二苯并呋喃(DCDF)生成二噁英的机理,如图10 所示。图中,Δ、Δ分别为黏流活化能和焓变,单位均为kcal/mol。

图9 二氯苯酚在CuCl 催化条件下缩合成PCDDs 的机理

图10 4,4′-二氯联苯作为前驱物生成3,7-二氯二苯并呋喃的机理

通过对前驱物合成机理的研究可以发现,焚烧过程中产生的飞灰包含大量的金属氯化物和金属氧化物(CuCl、FeCl、CuO 和FeO),这些金属化合物将直接作为催化剂参与有机氯化物(多氯代苯、多氯苯酚和多氯联苯)的合成,导致生成的二噁英含量显著增加。在前驱物合成过程中,主要二噁英类产物是PCDDs,这在总的二噁英分布中占了较大比例。

废弃物焚烧机理可以分为三类,即高温气相生成机理、从头合成机理及前驱物合成机理。对于高温气相生成机理而言,只有在焚烧过程中存在大量氯代前驱物、高温条件下,才能在二噁英的产生过程中占主导作用。目前,大量研究表明,在废弃物燃烧产生二噁英的过程中,占主导作用的是从头合成机理及前驱物合成机理。这两类反应在200 ~400 ℃ (低温异相催化合成反应)利用飞灰作为催化媒介,生成大量的二噁英。其中,从头合成机理趋向于形成PCDFs,而前驱物合成机理更趋向于生成PCDDs。对于前驱物合成机理而言,二噁英的生成量与前驱物的生成量有直接关系,当燃烧不充分时,大量前驱物产生,此时二噁英的生成机制以前驱物合成机理为主;当废弃物充分燃烧时,前驱物含量大大降低,此时二噁英的生成机制以从头合成机理为主。总之,在低温异相催化合成反应中,前驱物合成机理相对于从头合成机理能够生成更多的 二噁英。

3 二噁英环境来源

3.1 冶金工业

金属冶金是一个高温过程,其原材料多样,部分废旧金属含有与大多数工业废物和生活垃圾相似的组分。因此,金属熔炼也是生成二噁英的来源之一。

3.1.1 电炉冶炼废钢

废钢冶炼是生产高质量钢的重要途径之一,电炉冶炼是废钢回收的重要手段。回收的废钢混有大量有机类废弃物,如塑料、废润滑油、防腐油、有机涂层和油漆等。这些废弃物含有多氯联苯、聚氯乙烯等有机化合物,其在电炉内不充分燃烧的情况与废弃物燃烧过程类似,可能通过前驱物合成机理产生大量的二噁英。据报道,电炉冶炼过程中,每吨废钢产生的二噁英毒性当量()为1 ~5 ng。其中,不同异构体组分的二噁英毒性当量换算成二噁英中毒性最强的2,3,7,8-四氯二苯并对二噁英的毒性量来 表示。

3.1.2 铁矿石烧结过程

铁矿石烧结是钢铁生产过程的重要组成部分,除了带来巨大的经济利益,也给环境造成巨大污染。研究表明,烧结过程是仅次于废弃物焚烧过程的第二大毒性来源,它也是我国二噁英的主要来源之一。在烧结过程中,物料不完全燃烧会产生二噁英。目前,大部分研究认为,烧结过程产生二噁英的机理主要是从头合成机理。

1998年,FISHER 等认为,烧结过程中二噁英产生的机理极有可能是从头合成。这是由于烧结过程能够满足从头合成机理的条件:一是碳源来源于烧结过程的焦炭、纤维、木质素和乙烯等;二是氯源来源于烧结过程的氯化物和无机氯化物载体;三是其他条件,主要包括温度(250 ~500 ℃)、金属离子(铜、铁等)、氧化性气氛等。同时,该研究利用实验室模拟试验验证了上述推测,认为烧结过程中气态HCl 是形成二噁英的重要载体。

2001年,XHROUET 等利用静电除尘器中收集的飞灰(来源于烧结厂),对二噁英的热形成行为进行了研究和表征。试验发现,二噁英中同分异构体的分布与反应时间和温度的关系不大,这是二噁英形成过程中对同分异构体分布进行热力学控制的重要依据。因此,PCDDs 和PCDFs 在烧结厂的形成机理可能有所不同,其中从头合成机理可以合理解释PCDFs 的形成,但PCDDs 的形成机理可能是前驱物合成。

2002年,ANDERSON 等通过研究二噁英生成量与烧结机相对点火位置的关系发现,二噁英的生成量与烧结烟气温度的变化趋势一致,这可能是由于前驱物在烧结料层的上部产生,随后向下移动至生料带,在此过程中,这些化合物将会发生复杂的化学反应。因此,烧结过程产生二噁英的机理可能是前驱物合成。

2005年,NAKANO 等利用烧结罐进行了一系列的淬火试验,解释了二噁英在烧结床中的形成行为、形成过程可能的机理以及与Cl、Cu 等组分的关系。研究发现,干燥预热带区域二噁英的含量较高,这可能是由于该区域温度、氧气分压、颗粒数目、氯化物和过渡金属有利于二噁英的形成。

2006年,KASAMA 等通过详细分析烧结厂废气,发现了二噁英排放到废气中的点位。二噁英的释放主要在两个位置被检测到,第一个释放点位于干燥区到达炉缸层的位置,显示一个包含大量呋喃的宽峰;第二个释放点位于融化区到达第二层的位置,显示出一个尖锐的峰值。二噁英同族化合物在释放位置上的差异暗示了形成二噁英的不同机理。

目前的研究表明,烧结过程产生二噁英的机理主要是从头合成,部分二噁英的产生机理可能是前驱物合成。

3.2 造纸工业

20 世纪80年代,瑞典研究人员第一次在纸浆漂白废水中发现二噁英。不久,芬兰研究人员在纸浆漂白废水、污泥中也检出了二噁英。1985年,美国在造纸厂下游生物体内检测出二噁英。随后,日本、加拿大等国家相继在造纸业的纸浆和纸制品中检测出二噁英。造纸工业的二噁英主要来源于两个方面。

3.2.1 原木自带及造纸原材料带入

在造纸过程中,除了化学反应所产生的二噁英外,部分二噁英前驱物是在原材料阶段引入的。其来源主要分为两部分,一部分来源于造纸的原料——原木,该部分前驱物(二苯并呋喃等)天然存在于木材中,在氯化过程中转变为2,3,7,8-四氯代二苯并呋喃(TCDF);另一部分来源于工厂生产过程中用于处理原料的化学药剂,如用作木材及制品的防腐剂的五氯苯酚或四氯苯酚、氯化过程中使用的油基消泡剂,其中含有二苯并二噁英和二苯并二呋喃,这类化合物是2,3,7,8-四氯二苯并对二噁英(TCDD)和2,3,7,8-TCDF 的前驱物,2,2'-二苯甲酰氨基二苯基二硫化物(DBD)的氯化过程如图11 所示。

图11 DBD 氯化过程

3.2.2 造纸含氯漂白剂漂白

在造纸工业中,纸浆漂白工艺是二噁英的主要来源之一。漂白过程使用大量的含氯漂白剂,二噁英主要来自造纸工艺的氯化阶段。氯化阶段,体系中残存的木素通过取代反应、置换反应、加成反应等形成有机氯化物,其中氯苯类和氯酚类物质是形成二噁英的重要反应原料,对二噁英的产生有直接影响。漂白工艺中,有机氯化物及二噁英可能形成的机理如图12、图13 所示。

图12 漂白工艺的氯化机理

图13 漂白工艺的二噁英形成机理

3.3 含氯化学品制造

除了上述产生二噁英的途径外,在含氯化学品的制造过程中,特别是含氯有机化合物和氯碱,在高温条件下易产生副产物二噁英,其常存于产品、废气、废渣及废水中。常见的含氯化学品有三种。一是三氯苯。在三氯苯的热解工艺中,热解渣可能含有二噁英。二是多氯联苯。在多氯联苯的生产工艺中,多氯联苯产品内含有一定的二噁英。三是氯碱。我国是氯碱生产大国,随着氯碱工艺的发展,需求日益增长,我国氯碱产量持续增长,同时氯碱工业盐泥中二噁英的含量也在持续增长。

4 结语

二噁英的来源主要包括废弃物焚烧、冶金、造纸工业及含氯化学品制造等四个主要方面,本文总结了不同来源二噁英的形成机理,详细整理目前国内外的相关研究成果,并根据形成过程提出控制及改进措施,以减少二噁英的产生量。在机理研究过程中,研究人员对焚烧产生二噁英的机理研究最为充分,主要包括高温气相生成、从头合成及前驱物合成;在冶金工业中,二噁英主要来自废弃金属冶炼及铁矿石烧结,其形成机理与废弃物中二噁英的形成机理有一定相似之处,主要是从头合成机理和前驱物合成机理;在造纸工业中,二噁英主要来源于原木自身及造纸过程中化学药剂的添加。造纸过程中,木素通过取代反应、置换反应、加成反应等形成有机氯化物,有机氯化物是形成二噁英的前驱物;在含氯化学品的制造过程中,生产的三氯苯、多氯联苯等物质均能通过相应的化学反应生成二噁英。因此,为了减少二噁英的生成,可以从其生成机制考虑,采取适当措施。

一是鉴于焚烧过程中二噁英的3 种生成机理,废弃物焚烧前可以进行分类处置;大量二噁英的生成源于废弃物不完全燃烧,因此可以控制焚烧过程中炉内氧气含量及其停留时间;从头合成机理和前驱物合成机理极有可能发生在燃烧后区,可利用过滤装置控制飞灰,减少产生二噁英的催化活性位点。

二是冶金过程中二噁英主要来源于从头合成及前驱物合成,与废弃物焚烧过程相似。因此,要做好烟气处理,利用相应的设备(除尘袋)脱除烟气中飞灰,直接减少催化活性位点;利用选择性催化还原技术(SCR)处理含二噁英烟气;开发新技术安全处置飞灰,减少二噁英进入环境的排放量。

三是根据造纸工业产生二噁英的机理,合理控制二噁英。可改进原浆中木素的脱除工艺,采用深度蒸煮法及氧脱木素技术等。氯气漂白工艺是产生二噁英的主要来源之一,因此要采用新的漂白技术,如无氯漂白、生化漂白等,减少漂白剂的使用,同时要控制消泡剂的使用,减少DBD 含量。对于含氯化学品,要严格控制其生产过程,合理生产及使用,改进生产工艺,寻求绿色、高效的新路线,安全处置生产过程所产生的废渣。