浅谈机械密封检修

2022-07-04林振兴

林振兴

摘 要:机械密封是化工用泵中最精密的核心部件之一,而机械密封的泄露问题也是化工动设备检修时最常遇到的故障之一。本文详细介绍了機械密封的结构,并指出在检修中应注意的质量控制点。按照机械密封检修工序,提出了在检修过程中存在的问题与注意事项。最后,介绍了其他新型的轴封技术,比较其与机械密封的区别。

关键词:机械密封;质量控制点;新型轴封;检修技术

介质泄漏与机泵振动问题是机泵维修过程中最突出的两大问题。而机械密封作为石化行业中一种防止介质泄漏的密封方式,因其简单、高效、可靠的特性,被广泛应用。

1 机械密封的介绍

1.1 机械密封的结构

最常见的单端面机械密封的主要结构是由一组相配合的动静环、补偿元件、紧固件、轴套和O型圈等基本零件构成。随着运行过程中,动环与静环产生微小磨损,而补偿元件在轴向力的作用下,使动环与静环轴向贴紧,实现密封。常见的补偿元件形式有很多,比如:波片式、并圈弹簧式、金属波纹管式。弹簧的工作压缩量为极限压缩量的2/3~3/4,我们在平时的工作中常采用60%。当采用并圈弹簧作为补偿元件时,轴的旋向应该与弹簧的旋向相同,即若轴为左旋运动,则弹簧应为左旋结构。

机械密封按流体在动静环密封面压力是否卸载可分为平衡式和非平衡式[1]。所谓平衡式是指动静环接触面上的压强比介质侧的压力p小,典型特点是在动环所在的轴套上有一个轴肩,其载荷系数K<1。平衡式机械密封主要用于流体压力较高的情况;当介质压力p<0.7MPa时,选用非平衡式机械密封[1]。

1.2 机械密封的主要密封点

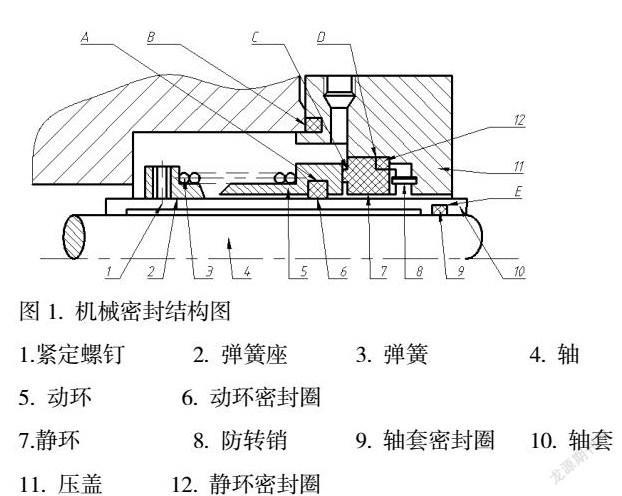

典型的单端面机械密封的结构图与主要的密封点如图1所示:

图中对应的A~E泄漏点依次是:

动环背面的O型圈A;

机械密封压盖与泵盖之间的聚四氟乙烯垫片B;

动静环之间的密封面C;

静环背面的O型圈D;

轴套与轴之间的O型圈E。

对于机械密封的检修主要就是要控制住这5个泄漏点。现在常见的双端面机械密封只是在此基础上多了白油密封函,其密封点不多赘述,与单端面式机械密封没有本质区别。对于串联式双端面密封,如果介质泄漏到白油罐内,我们称为内漏,说明内侧机械密封出现问题;如果白油泄漏到外部,则说明位于外侧的机械密封需要及时更换。

2 机械密封的检修

2.1 机械密封的拆卸

在拆卸时,应先用定位卡片将机械密封的旋转部件卡住。在分开泵盖与泵轴之前,要确保机械密封尾部的紧固螺钉处于松开状态,防止泵轴被划出沟槽,最终影响装配质量。机械密封的动环由内卡簧固定在动环座上,拆卸时采用一字螺丝刀从侧部的缝隙中将卡簧顶出后方可取出动环。仔细观察动静环配合面,若出现贯穿内外圆的径向刮痕,则动静环必须更换或者采用专用的设备用研磨膏进行研磨。动静环接触面的磨损痕迹可以帮助我们判断泄漏原因:若磨痕非均匀的环状,而是出现偏磨的现象,则可能是由于轴弯曲度过大,导致端面倾斜。

2.2 机械密封的清理与安装

将机械密封拆卸之后可采用煤油清洗,清洗之前必须将O型圈取出,否则O型圈浸泡在矿物油之中会发生溶胀,影响装配。由于O型圈的密封原理是经挤压后发生形变,受介质压力的作用实现自紧,进而阻止介质泄漏,所以在安装时有一定的过盈量。现在机封厂家,无论是四川日机,还是丹东科隆、约翰克兰,大多数是采用美国API的标准进行生产。根据API标准,动静环即使有磨损,经抛光之后可重复使用;但O型圈在机械密封维修后必须更换[2]。因为旧的O型圈在机封上形成塑性变形,难以恢复原状。在某些缺少备件,情况紧急的场合,如果介质危害性不高,我们可在旧的O型圈上缠绕生料带后进行回装。在安装机械密封时应注意:乙丙橡胶材料(EPDM)O型圈和波纹管应避免接触矿物油脂,硅胶材料O型圈不能接触硅油或硅树脂[3]。

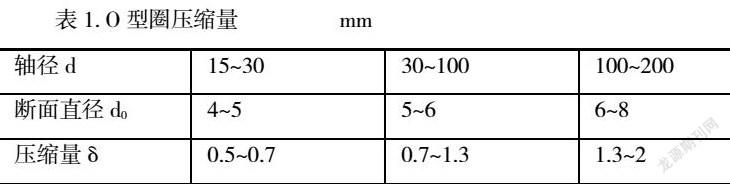

安装机械密封之前应该检查机械密封与轴的形位公差,轴相对于密封腔体的同轴度公差为0.13mm。将机械密封就位后盘车时不应出现卡制现象。安装机械密封时O型圈的选用与压缩量应符合下表要求[1]:

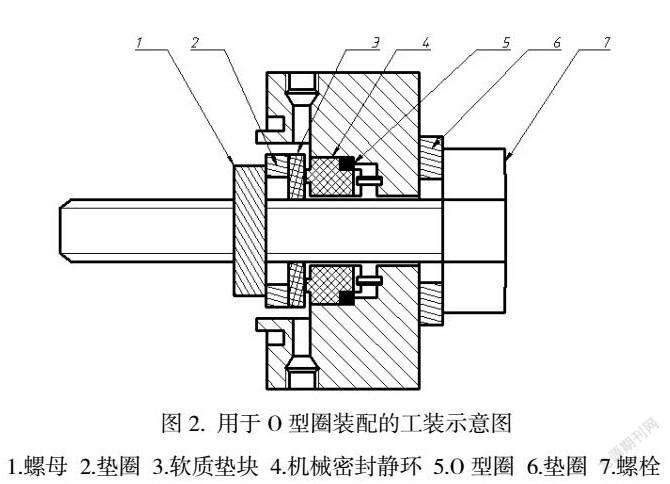

动静环背部的O型圈可能因为过盈量太大而出现装不进去的问题。一般我们采用抹硅脂的方式或者采用水浴法加热,不轻易用锉刀进行修配,因为手工修配时O型圈的圆度不容易保证,易引起泄漏。在神华宁煤烯烃二分公司修复P12213螺杆泵机械密封时,就曾遇到O型圈与动环轴套之间过盈量过大,装不进去的问题。这台双螺杆泵是意大利生产的,当时厂家提供生产过程中采取的方案是制作一套工装:两端采用压板,中间一副大直径的螺栓螺母,通过旋紧螺母来挤压压板,进而将O型圈挤进去。后来因为担心损坏动环密封面而没有进一步尝试,不过这个方法可以在今后的工作中作为借鉴。该工装的简图如下:

机械密封将轴套与轴固定时,除了直接用紧钉螺钉,还有一种“锁紧环”的形式:用一圈螺钉使外圈、内圈沿着楔形接触面相对滑动,进而使内圈箍在轴上,实现紧固。这种形式一般不允许在轴套上涂油脂[4]。

安装机械密封时,所有的螺栓必须分多次、均匀、对称紧固,否则容易造成机封装配倾斜,造成泄漏。

3 其他常见的新型轴封与机械密封的对比

3.1 干气密封

干气密封的结构与机械密封基本相似,与机械密封最大的区别在于干气密封属于非接触式密封,动环上有一圈相间分布的螺旋槽和堰,中心有一圈密封坝。在干气密封正常工作时,气流在螺旋槽中通过,将动静环顶开,防止动静环发生磨损。根据石化行业标准,在安装时应注意:机泵轴窜量不大于±0.5mm、径向跳动不大于±0.02mm。干气密封的二级密封一般采用氮气,而机械密封的二级密封大多采用白油作为隔离液。

3.2 浮环密封

浮环密封也是目前较为常见的轴封形式之一,主要由浮环、固定环、弹簧、轴套、定位销、回油孔等结构组成。浮环密封依靠轴套与浮环之间的密封油来阻碍介质泄漏到大气侧。为了减小密封油介质侧的压力,浮环密封在实际应用中,总是和迷宫密封相结合,利用迷宫密封的节流效应来减小泄漏。但由于浮环密封运行中存在外浮环压差较低、外回油偏流、浮环磨损等缺点,限制了浮环密封的应用[5]。

参考文献

[1] 孙开元等.机械密封结构图例及应用.北京:化学工业出版社,2017.

[2] SH/T 3541-2007.《石油化工泵组施工及验收规范》.

[3] JB/T 1472-2011.《泵用机械密封》.

[4] 顾永泉.机械密封的故障、原因及分析.流体工程,1981.

[5] 占天鹏.合成气压缩机浮环密封原理及漏油分析.大氮肥,2003.E0AE9804-87AA-435E-9602-66FD7DB6AD1B