铜冶炼烟尘与废酸协同处理工艺技术探索*

2022-07-02樊有琪罗永春杨晓艳

樊有琪,蔡 兵,罗永春,杨晓艳

(云南锡业股份有限公司,云南 个旧 661000)

在铜冶炼过程中,一是因铜精矿成分复杂,除含铜之外,还含有铅、锌、砷、铟、银、铋、锡等其他杂质元素,这些金属元素在富氧高温冶炼过程中挥发,一部分以金属氧化物的形态,伴随冶炼烟气进入烟气收尘系统产生铜烟尘,产出的铜烟尘除含有害杂质砷外,还含有铜、铅、锌、铟、银、铋、锡等有价金属[1-2],具有较高的回收价值;二是冶炼烟气经除尘后,进入烟气制酸系统净化工序产生废酸,废酸含有砷、铅等重金属。

目前处理铜冶炼烟尘主要以湿法冶炼为主,其基本工艺流程为酸性浸出、沉淀脱砷、铁粉置换、中和沉锌等工艺,在浸出过程中基本采用铜烟尘与工业硫酸混合,以MnO2、高锰酸钾等作为氧化剂,使烟尘中的砷进入到浸出液中,再用石灰乳调节pH值,用铁盐来除砷,脱砷液利用铁粉等进行置换沉铜、再调节pH值生产碱式硫酸锌、最后再除锰或钾等。此类方法存在的缺点:①部分有价金属伴随工艺进入到石膏渣、砷铁渣里,回收率低;②加入的MnO2或高锰酸钾、铁盐、石灰乳、工业硫酸等原料,增加作业成本;③还会带入其他金属离子,在后续工艺中需要去除,工艺流程复杂;④生产的废水必须进入污水处理系统处理后才能回用;⑤产生砷铁渣、石膏渣等危险废物,后续需要进进入危险废物刚性填埋场填埋处理,处理成本较高,新增环境污染的风险。

目前制酸烟气净化系统所产生的废酸基本使用Na2S法、石灰法、H2S法脱砷等技术[3],对废酸中的砷进行沉淀,从而达到除砷的效果。使用该类方法存在的缺点:①加入Na2S、石灰乳、H2S,造成成本增较高;②处理后的污酸还需进入污水处理系统处理后才能回用;③处理过程中会产生大量的硫化砷渣、砷钙渣、中和渣等含砷废渣。根据《危险废物填埋污染控制标准》(GB18598-2019),结合各铜冶炼厂实际情况,产生的含砷废渣需要进入到危险废物刚性填埋场进行填埋,新增处理成本及环境污染风险。

为解决以上各中间副产物单独处理工艺中存在的问题,本文提出一种高效、节能、环保、低成本的处理工艺。该工艺主要研究了一种铜冶炼副产物废酸和烟尘协同处理工艺,高效提取废酸及铜烟尘中的有价金属及砷资源化利用,降低生产成本,同时消耗铜冶炼中的废酸,减少危险废物的产生和处理。

1 工艺流程

该工艺是利用铜冶炼过程中产生的铜烟尘与制酸净化系统产生的废酸进行两次氧化加热浸出,浸出渣经过高温硫化挥发,提取其他有价金属,浸出液经通过净化后的高浓度SO2进行还原脱砷,产出三氧化二砷,脱砷后液再利用H2S气体进行沉铜,形成沉铜后液及硫化铜渣(或向脱砷后液中加入锌粉,进行置换生产海绵铜),沉铜后液通过蒸发浓缩冷却结晶,产出硫酸锌,浓缩后液返回到一次浸出进行配酸,多次重复后,待浓缩后液中含铟到一定浓度时,可采取萃取和反萃的工艺,提取海绵铟,该工艺流程中,产生的三氧化二砷可作为金属砷冶炼或砷化学品加工的原料,硫化铜渣返回铜冶炼吹炼系统进行配料,硫酸锌和海绵铟可进行外售或作为锌铟冶炼提纯的原料。具体工艺流程如图1所示。

图1 铜冶炼副产物烟尘与废酸协同处理工艺流程图Fig.1 Collaborative treatment process flow chart for copper smelting by-products fume and waste acid

1)氧化浸出。将铜烟尘与废酸原液按一定比例进行搅拌混合,并通入空气或双氧水,进行一次氧化加热浸出,经过滤后得到一次浸出液和一次浸出渣;一次浸出渣再与废酸原液按一定比例进行混合,并通入空气或双氧水加热进行二次氧化浸出,经过滤后得到二次浸出渣和二次浸出液,二次浸出液可与废酸配酸后作为后续一次浸出的酸液;

2) SO2还原除砷。将制酸烟气净化系统产生的SO2烟气通入到一次浸出液中,进行加热还原,还原结束后进行冷却结晶,过滤后可得到除砷后液和脱砷渣As2O3,As2O3可作为金属砷冶炼的原料进行外售或用于含砷产品的开发与应用;

3)硫化或置换沉铜。硫化沉铜:向除砷后液中通入H2S气体,进行加热硫化沉铜,后再进行冷却结晶,得到CuS和除铜后液,CuS返回铜冶炼系统,沉铜后的尾气还含有H2S,经多次回用后,最终通过除害塔除害后达标排放。还原沉铜:在该生产工艺流程中存在有价金属锌,且在后续过程需要对锌进行提取,因此,在该工序亦可向除砷后液中加入锌粉,利用锌粉置换溶液中的铜离子,生成硫酸锌溶液和海绵铜,产出的海绵铜返回铜冶炼系统;

4) 蒸发浓缩结晶。向沉铜后液通入高温蒸汽,进行蒸发浓缩,浓缩液中的硫酸锌到一定浓度后再进行冷却结晶,过滤后得到ZnSO4晶体和浓缩后液;

5)铟萃取。蒸发结晶提取硫酸锌过程所产生的浓缩后液因含铟浓度较低,达不到萃取的要求,因此,浓缩后液反复回用于一次浸出后,最终浓缩后液中的铟含量到达可萃取的浓度时,用P204为萃取剂,以煤油为有机相,进行萃取,得到萃余液和负载有机相,萃余液返回到一次浸出流程,负载有机相进行反萃,得到海绵铟和有机相,有机相可进行再次使用[4];

6)浸出渣高温硫化挥发。二次浸出渣中含有铅、锡、铋、银等有价金属,为将其一一分离,可利用铅、锡、铋硫化状态下挥发温度不同的特点,进入高温挥发系统,在不同的温度条件下,加入硫磺,对挥发温度不一样的金属进行高温硫化挥发,挥发后的烟气经过表冷和布袋收尘器,并对不同温度段的烟尘进行分类收集,使锡和铋分别以烟尘的形态产出,而铅和银则留在渣中,从而达到铅银、锡、铋分离的目的;

7)废气处理。该工艺技术过程所产生的二氧化硫脱砷尾气、硫酸雾、高温硫化挥发尾气因含有砷、铅等重金属以及SO2、硫酸雾等污染物,直接排放会造成环境污染,因此,此类废气经有效收集后,集中进入制酸系统烟气净化工序进行净化处理。

2 工艺原理

1)氧化浸出。氧化浸出过程是以废酸原液作为浸出剂,以双氧水或空气作为氧化剂,进行加热氧化浸出(1.5~2.5) h,将烟尘中的砷、铜、锌、铟等金属溶解进入到溶液中,经过滤后,铅、铋、银、锡通过浸出渣的形态产出,为提高各有价金属的浸出率、回收率和有效分离各有价金属,浸出渣可进行二次氧化浸出,其主要反应过程如下[5-7]:

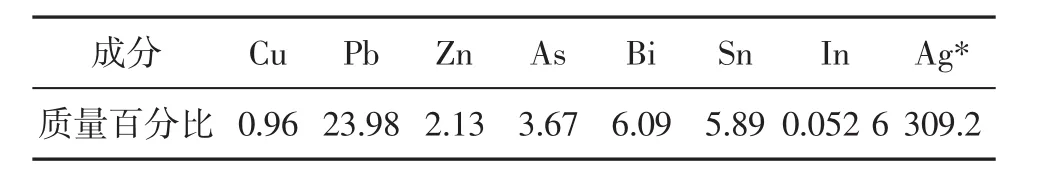

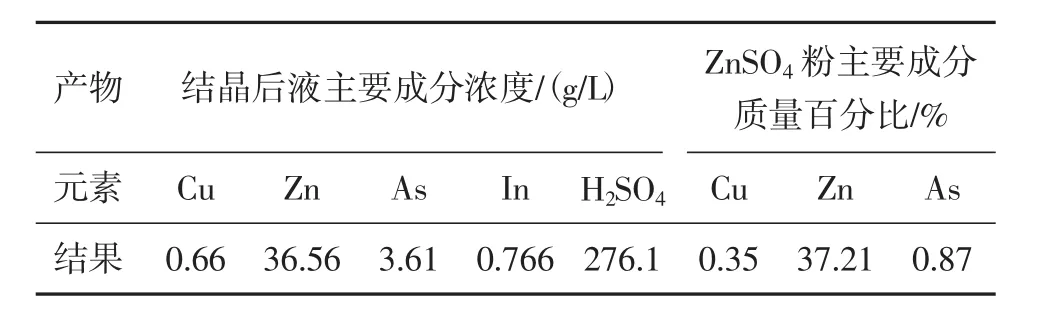

2)SO2还原除砷。SO2还原除砷过程是向浸出液中通入SO2气体并加热,使H3AsO4与SO2充分反应,将H3AsO4还原成As2O3,冷却后以As2O3晶体形式产出,主要反应过程如下:

3)硫化或置换沉铜。硫化沉铜:硫化沉铜过程是向除砷后液中通入H2S气体,加热反应,使H2S气体与CuSO4充分置换反映,待反应完全后,进行冷却,产出CuS,主要反应过程如下:

锌粉还原沉铜:利用锌的金属活动性强于铜的金属活动性的特点,可向除砷后液中,按照铜与锌1∶1.05的比例,加入锌粉,并加热搅拌进行置换反应,待反应完全后,产出海绵铜,主要反应过程如下:

4)浓缩沉锌。蒸发浓缩冷却结晶沉锌主要是将沉铜后液通入高温蒸汽,进一步提高溶液中的硫酸锌的浓度,待溶液中含硫酸锌达到饱和状态并产出ZnSO4后,再进行低温冷却结晶,最终产出ZnSO4晶体;

5)铟萃取。铟萃取过程是对含铟量到达可萃取浓度的浓缩后液,用P204为萃取剂,以煤油为有机相,进行充分搅拌混合,进行萃取提铟,待充分反应后,负载有机相先利用浓H2SO4进行洗涤,再利用HCl进行反萃,产出海绵铟和有机相,有机相可返回萃取过程循环使用,主要反应过程如下:

6)高温硫化挥发。将浸出渣与单质硫按1∶1的比例进行配料,放入电炉或烟化炉中,加热至(900~1 000) ℃,并保持挥发2 h,并对该阶段的含铋烟尘进行收集;后继续加热至(1 150~1 250)℃进行高温硫化挥发2 h,并对该温度下的含锡烟尘进行收集,剩余的铅和银留于渣中,可作为铅冶炼的原料,从而达到了铅、铋、锡等有价金属分离的目的。

3 实验

因为在整个工艺流程中,氧化浸出过程、SO2还原脱砷、硫化或锌粉置换沉铜、锌的浓缩提取、铟的富集和萃取等工艺技术为整个工艺的关键技术,因此该实验主要是针对该工艺的湿法处理过程进行的实验,浸出渣高温硫化挥发暂未进行实验分析。

3.1 实验原料

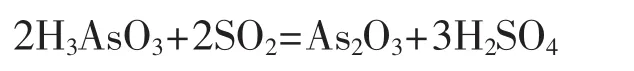

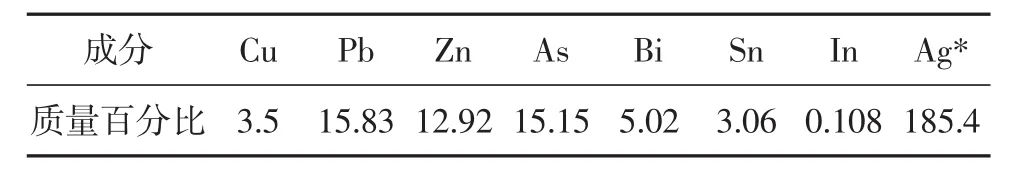

该铜烟尘和废酸原液来自于云南某铜冶炼厂,通过对铜烟尘和废酸进行化验,其成分如表1和表2所示。

表1 铜烟尘主要成分表Tab.1 Main composition of copper fume %

表2 废酸原液主要成分表Tab.2 Main composition of waste acid stock solution g/L

3.2 实验步骤

1) 取200 g铜烟尘,按1∶4的固液比加入废酸进行混合,通入空气,并在(80~90)℃下充分搅拌,进行一次加热氧化浸出1.5 h,经过滤得到一次浸出液和一次浸出渣,其主要成分如表3和表4所示;

表3 一次浸出液主要成分表Tab.3 Main composition of the first time leaching liquor g/L

表4 一次浸出渣主要成分表Tab.4 Main composition of primary leaching residues %

2) 将一次浸出渣与废酸按1∶4固液比充分混合,通入空气,加热至(80~90)℃并充分搅拌,进行二次加热氧化浸出2 h,过滤后得到二次浸出渣和二次浸出液,二次浸出液各有价金属含量不高,不具备提取有价金属的条件,可与废酸原液配酸后,用于下一次的一次浸出,其结果如表5和表6所示;

表5 二次浸出液主要成分表Tab.5 Main composition list of the secondary leaching liquor g/L

表6 二次浸出渣主要成分表Tab.6 Main composition of secondary leaching residues%

3)向一次浸出液通入SO2烟气,加热至(55~65)℃并进行搅拌还原,并保持硫酸浓度小于250 g/L条件下进行,在还原过程中,逐步看到有白色晶体析出,2 h后待不再新增白色晶体析出时,再进行低温冷却结晶,经过滤后得到脱砷渣As2O3和除砷后液,三氧化二砷的析出过程及实验产品分别如图2和图3所示,产物成分结果如表7所示;

图2 还原脱砷过程析出As2O3的过程Fig.2 The precipitation process of As2O3in the process of reduction of arsenic removal

图3 实验产品As2O3Fig.3 Experimental product As2O3

表7 除砷后液及脱砷渣主要成分表Tab.7 Main composition of arseinc removal reacted liquid and arsenic removal residues

4) 向除砷后液中通入H2S,加热至(55~65)℃并搅拌进行硫化沉铜,在硫化沉铜过程,会有黑色粉状物体析出,2 h后待反应过程不再新增黑色粉状物体析出时,停止加热和搅拌,自然冷却沉淀,经过滤后得到脱铜渣和除铜后液,沉淀含铜产品如图4所示,结果如表8所示;

图4 实验产品CuSFig.4 Experimental product CuS

表8 沉铜过程主要成分表Tab.8 Main composition in electro-deposited copper progress

5) 将除铜后液通过搅拌、加热进行蒸发浓缩,在蒸发一定时间时,会看到有晶体析出,再继续加热,直至白色物体越来越多,溶液浑浊度越来越高,搅拌过程难度越来越大时,可停止加热和搅拌,后将液体混合液进行低温冷却,静置1 h,过滤得到ZnSO4晶体和浓缩后液,浓缩后液返回一次浸出进行配酸,其主要成分结果如表9所示;

表9 冷却结晶过程主要成分表Tab.9 Main composition in cold crystallization progress

6)按照以上实验步骤重复了5次实验,然后将最终的浓缩后液取出,得出富含铟的浓缩后液,其主要成分如表10所示,向富含铟的浓缩后液中加入P204萃取液、煤油进行充分搅拌混合2 h,再进行沉淀分离,将萃余液放出后,返回一次浸出进行配酸,向负载有机相加入硫酸进行洗涤,洗涤后的负载有机相利用盐酸进行反萃,得到HInCl4,结果如表11所示;

表10 富含铟浓缩后液主要成分表Tab.10 Main composition of indium-riched and concentrated post-liquid g/L

表11 萃取过程主要成分表Tab.11 Main composition in extraction process

3.3 结果分析

在实验过程中,浸出和还原脱砷过程蒸发损耗均加入废酸补液,不补充新水,共消耗废酸2 560 mL,废水得到循环利用,产生的浸出渣除含有铅、锡、铋等有价金属外,含其他杂质少,便于进一步进行有价金属分离。经过试验后得到一次浸出浸出率:Cu86.7%,Zn89.3%,As84.9%,In73.3%;两次浸出总浸出率为:Cu93.2%,Zn97.3%,As92.6%,In88%;金属直收率:Cu91.1%,Zn92.5%,As88.9%,In81.7%。

经过实验论证得到:①在浸出过程,有价金属和砷的浸出率高,浸出渣含砷量低,浸出液与浸出渣中的有价金属得到高效分离;②在SO2还原脱砷过程,脱砷效率好,脱砷后液含砷低,脱砷渣含砷量74%;③浸出液中有价金属铜、锌、铟得到有效提取和分离;④砷做到了无害化和资源化利用;

4 结语

1)该工艺的优点:①利用铜冶炼过程中产生的危险废物铜烟尘及废酸进行协同处理,提取了有价金属,达到了以废治废的目的;②在流程中可利用生产过程中的高浓度二氧化硫、高温蒸汽、废酸处理系统原有H2S生产设施产出的H2S,可节约建设成本和生产成本;③整个过程无固体废物产生,废气利用铜冶炼流程设施得到有效收集和处理;④废酸得以充分利用,降低了废酸处理过程的成本,减少了废酸和白烟尘单独处理的危险废物的产生,降低了危险废物管理和处置成本;

2)将进一步研究该工艺流程,形成一套完整的工艺技术:①进一步优化工艺,做好工业化实验;②加强废酸处理研究,进一步减少危险废物的产生,提高资源利用率;③进一步开展废酸和铜烟尘中其他有价金属的研究,如废酸中含铼提取的研究,提高有价金属的综合回收利用;④进一步开展浸出渣高温硫化挥发提取分离有价金属的实验和研究,优化浸出渣金属分离工艺。