钢铁行业含锌烟尘回收利用技术研究进展*

2022-07-02钟高辉王文祥马承荣李少珍

钟高辉 ,王文祥 ,陈 露 ,马承荣 ,李少珍

(1.广东环境保护工程职业学院,广东 佛山 528216;2.佛山市危险废物安全处置与综合利用工程技术研究中心,广东 佛山 528216;3.广东省环境保护基金会,广东 广州 510600)

钢铁冶炼生产过程中会产生大量烟尘,包括高炉瓦斯灰、转炉二次烟尘和尘泥、电炉烟尘等,按铁、锌含量又可以分为含铁烟尘(含铁量在20%~70%、不含锌或锌含量很少) 和含锌烟尘[1]。含铁烟尘可采用烧结法等较成熟的方法进行回收处理,而含锌烟尘由于成分复杂且含量不稳定,其处理处置和回收利用技术还处于探索阶段。根据国家统计局数据,2020年我国粗钢产量106 476.7万t,生产单位重量钢铁产生的含锌烟尘按照(8~50) kg/t计算[2],我国钢铁行业每年产生含锌烟尘为(851.8~5 323.8) 万t,数量巨大,急需妥善处理处置。

目前,部分企业采用固化/玻化填埋法处理无回收价值的钢铁烟尘[3],通过加热使重金属被稳定的包裹在粘土等物质中不易被浸出,或采用高温熔融、改变有害金属元素的化学形态,从而在后续填埋处置中防止造成环境污染,但处理成本高、效益差,且没有有效回收利用烟尘中的铁、锌等有价金属,造成巨大的资源浪费。部分钢铁企业则将含锌烟尘按照一定比例配入烧结混合料直接返回烧结[4],回收烟尘中的铁和碳,综合利用资源、降低烟尘数量,但由于钢铁烟尘未进行预处理,烟尘中的锌在循环烧结利用过程中不断富集,会降低烧结矿的质量和品位,加快炉衬腐蚀,减少高炉寿命,直接返回处理仅适用于处理含锌、铅等杂质元素较低的钢铁烟尘,且配比不可过多。

含锌烟尘既具有巨大的金属回收价值,又存在严重的环境安全隐患,因此采取有效的技术从含锌烟尘中回收铁、锌等金属后再妥善处置,将取得显著的经济效益和环境效益。

1 含锌烟尘来源与特性

1.1 转炉烟尘

转炉烟尘是转炉炼钢过程中产生的固体废物,主要是指在吹炼过程中产生的烟尘通过除尘系统而汇集的烟尘。据统计,1 t粗钢约产生20 kg转炉烟尘。由于各钢铁企业原料成分、含量及生产操作有所不同,所以转炉烟尘中存在的组分也存在一定差异,部分钢铁企业转炉烟尘中的主要组分是FeO、CaO、MgO、Al2O3、SiO2、C等,转炉烟尘中铁含量高,有害元素含量相对较低[6]。一般情况下,转炉生产过程中会加入少量废钢原料,因此会产生含锌烟尘,但含锌量较低。

1.2 高炉瓦斯灰

高炉瓦斯灰是炼铁过程中高炉煤气所带出的并由重力除尘器所捕集到的烟尘,高炉每生产1 t铁水,大约产生(15~50) kg瓦斯灰。王晨宇研究了云南省某冶炼厂的高炉瓦斯灰性状,结果表明,该烟尘的主要物相为 Fe2O3、Fe3O4、FeS、ZnSO4、ZnO和ZnFe2O4,烟尘中锌的含量为9.5%。

1.3 电炉烟尘

电炉烟尘是用电弧炉回收冶炼废钢工艺中产生的烟道除尘灰。生产过程中,电炉快速加热并在高温和剧烈搅动条件下,大部分金属和金属化合物融化蒸发,被上升的热气带出炉体,被氧化、硫化或氯化后沉积于除尘器中。据统计,电炉生产1 t钢材约产生(10~20) kg的电炉烟尘。含锌电炉烟尘含有大量的金属元素,如Fe、Zn、Pb、Al、Cr、Cd等,其中以Fe和Zn的含量最多[7],这是因为电炉炼钢的原料多来源于废弃钢材,废弃钢材中的锌在钢水和炉渣中的溶解度极低,大部分锌最终都进入了烟尘,最后被布袋除尘器收集。根据2021年版《国家危险废物名录》,“废钢电炉炼钢过程中集(除) 尘装置收集的烟尘和废水处理污泥”是HW23含锌废物,属于代码为312-001-23的危险废物。

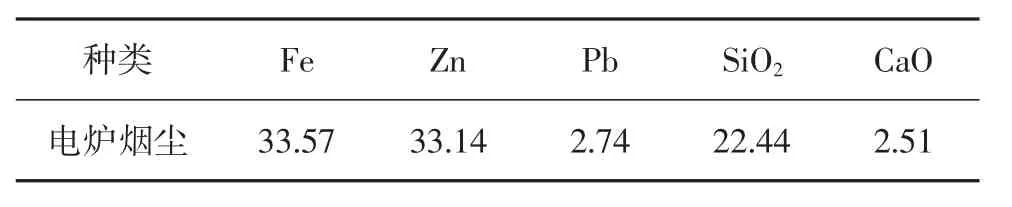

钢铁烟尘中的含锌量取决于原料种类和生产工艺,不同钢铁厂的烟尘含锌量存在较大差别,具体如表1所示,郝雅琼检测了国外电炉烟尘的主要成分和质量分数,具体如表2所示[8]。一般情况下,电炉烟尘中锌含量最高,高炉次之,转炉最少。

表1 钢铁厂含锌烟尘的单位产出及主要成分质量百分比Tab.1 The unit of output and mass percent of main components of zinc-bearing fume of steel plant %

表2 国外某电炉烟尘主要成分和质量百分比Tab.2 Main components and mass percent of fume from one electric furnace in foreign country %

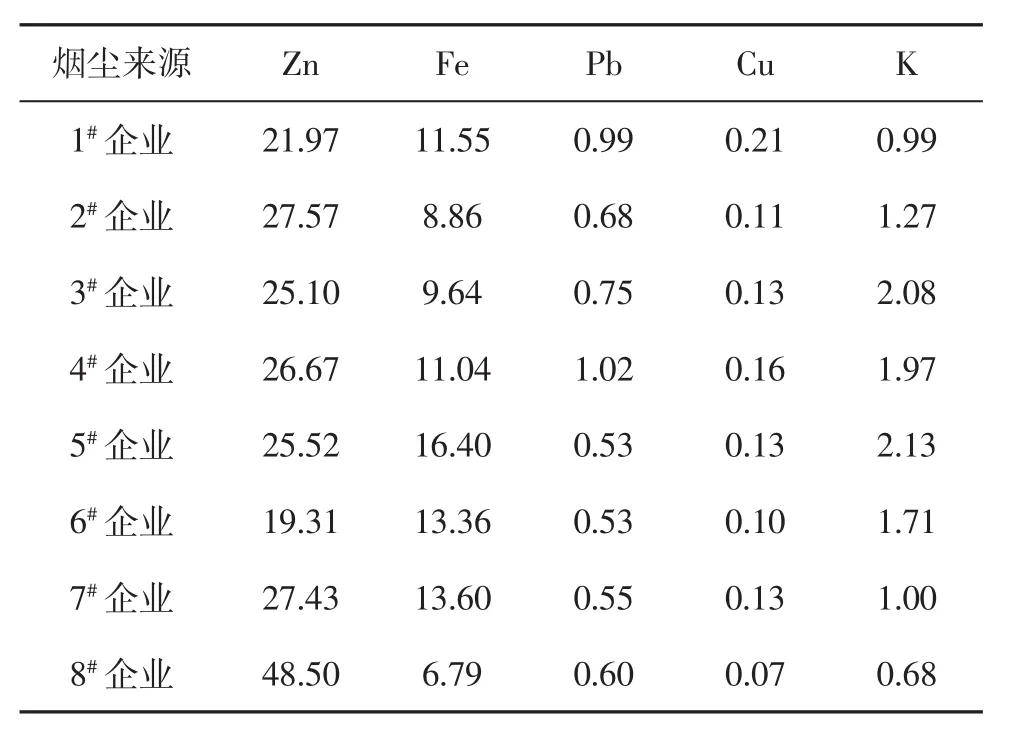

对华南地区8家废钢冶炼厂的烟尘进行分析,结果显示其主要物相为 ZnO、TFe、CaO、SiO2、K2O等,主要成分和质量分数如表3所示。

表3 华南地区8家废钢冶炼厂的烟尘主要成分和质量百分比Tab.3 Main components and mass percent of fume from 8 steel scrap smelting plants in south China %

2 常用处理技术

根据《含锌废料处理处置技术规范》(GB/T 33055-2016)以及国内外学者研究情况,可以采用不同方法对含锌烟尘中的有价金属进行回收利用,包括湿法回收、火法回收或火法—湿法联合回收工艺。

2.1 湿法回收工艺

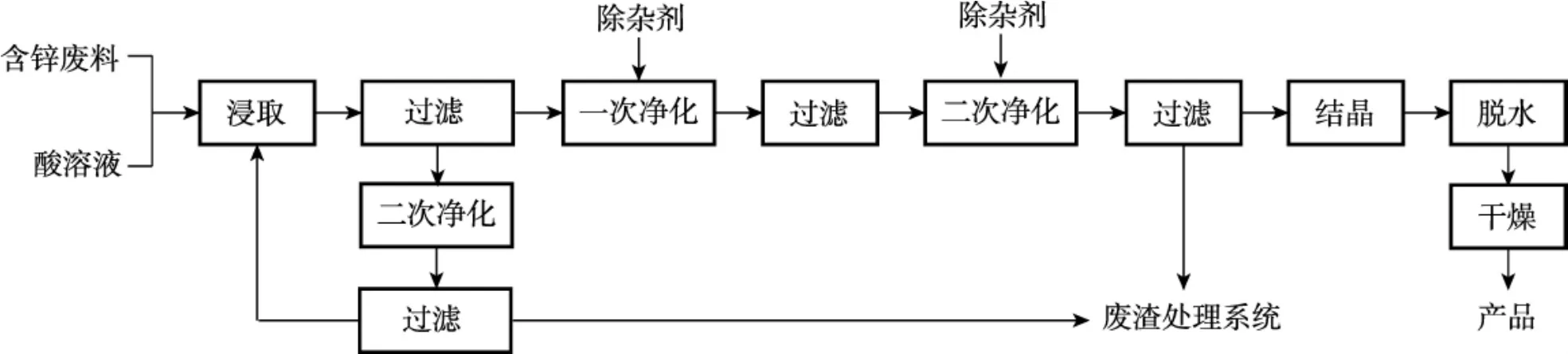

湿法回收是利用强酸、强碱或其他溶剂的特性,将含锌烟尘中的有价金属浸出后再进行分离和回收的处理处置方法,其产品主要是硫酸锌、硝酸锌、氯化锌或金属锌粉等。

根据修春雨研究[9],湿法回收工艺一般用于锌含量较高的烟尘处理,因此低含锌量的烟尘应先经过适当方法富集锌之后,再采用湿法回收工艺处理。根据处理原理,湿法回收工艺一般可以分为酸法、碱法、配位法等,其工艺流程分别如图1、图2所示。

此阶段同初期研究形式类似,前期试图总结出针对数学基本活动经验的课堂教学策略,本期更侧重于验证前期总结的途径是否有效。继续采用课堂观察、师生访谈、个例研究的形式进行研究。

图1 锌盐生产工艺流程图Fig.1 Process flow chart of zinc salt production

图2 金属锌粉生产工艺流程图Fig.2 Process flow chart of metallic zinc powder production

1) 酸法浸出。诸荣孙等[10]对某钢铁公司的含锌量高的瓦斯泥进行了硫酸浸出提锌研究,结果表明:在硫酸浓度为1.0 mol/L、固液比为1∶8、反应温度为25℃、搅拌速度为400 r/min、反应时间为0.5 h的反应条件下,锌浸出率可高达96%以上。王俊杰等[11]研究了用柠檬酸从湿法炼锌净化渣中回收钴、锌和镍等有价金属的工艺方法,试验考察了柠檬酸浓度、液固比、搅拌速度、pH值、浸出温度和浸出时间对钴、锌和镍等有价金属浸出率的影响,实验表明:当浸出温度达到 60℃、柠檬酸浓度为 0.8 mol/L、pH为1.0、液固比为10∶1条件下,搅拌 200 r/min、浸出90 min后,锌、镍、铜的浸出率分别可达到79.60%、75.09%、9.70%;

2) 碱法浸出。赵由才等[12]研究了常温(25℃) 和实际浸出温度(90℃) 条件下含锌废料碱浸出过程的热力学,试验分析了两种不同温度条件下,锌在强碱溶液中的溶解规律及主要赋存形态,研究了不同形态的锌在强碱中可以被浸出的可行性。郭翠香等[13]研究了某锌冶炼厂的含锌铅烟尘中Zn和Pb的回收利用方法,试验研究了强碱浸出的方法回收含锌铅烟尘中的Zn和Pb的工艺参数,考察了浸出温度、NaOH浓度、液固比(浸提液体积/原料质量) 和搅拌速率等工艺参数对Zn、Pb和杂质金属浸出率的影响,得出了最佳工艺条件;

3) 配位法浸出。马爱元等[14]开展了氨法浸出锌冶金渣尘中锌的研究,试验以 NH3-CH3COONH4-H2O为浸出体系,考察了锌冶金渣原料粒度、反应时间、搅拌速度、液固比、总氨浓度、NH3与NH4+物质的量比和温度对锌浸出率的影响,结果表明:在总氨浓度为5 mol/L、搅拌速度为300 r/min、浸出温度为25℃、浸出时间为60 min的条件下,锌的浸出率可达84%;

4) 盐浸提取技术。王会刚[3]开展了含锌电炉烟尘中有价金属元素的综合利用研究,利用新型固态提取剂FeCl3·6H2O,以其中所含结晶水为唯一水分子来源,实验在较温和的水热提取条件下实现含锌电炉粉尘中锌的高效提取,同时实现二次废液产生量可控。谢泽强等[15]分析了湿法处理工艺的优缺点及应用情况,如表4所示。

表4 湿法处理工艺的优缺点及应用情况Tab.4 Advantages,disadvantages and application of wet treatment process

2.2 火法回收工艺

火法回收是在高温条件下处理含锌烟尘,回收其中全部或部分有价元素的处理处置方法,其产品主要是次氧化锌等,工艺流程如图3所示。火法回收是目前较为主流的有价金属回收利用工艺。通过锌、铅、银等有色金属及稀散金属在高温条件下还原挥发,并随着烟气排入回收系统,与空气中的氧气反应形成氧化物粉尘被集中富集,由此实现了与难挥发元素与杂质金属元素的分离,铁、硅、铝等残留在炉渣中,经过处理可以直接作为炼铁原料进行使用。目前主要的火法回收工艺主要包括回转窑工艺、转底炉工艺、等离子技术等。

图3 次氧化锌生产工艺流程图Fig.3 Process flow chart of secondary zinc oxide production

1)回转窑工艺。将制备好的含碳球团经过晾晒增加强度后加入回转窑进行反应和冷却,在(1 100~1 300)℃高温作用下,烟尘中的锌、铅被还原成单质,并以气体形式随着烟气挥发出来,在窑内上部与氧气反应形成氧化物最后汇集于除尘系统。还原过程中产生的大量窑渣通过水淬、筛分分别送到高炉或者烧结厂返回利用。邸久海等[16]研究了直接还原回转窑实现含锌固废协同处理的工艺技术,并在某海绵铁生产厂的回转窑上进行了试验验证,锌渣被处理后得到含锌20%(质量分数)的富锌灰,同时锌渣中95%(质量分数)以上的铁作为副产物进入到海绵铁中,成为产品;

2)转底炉工艺。转底炉工艺通过将钢铁冶炼尘泥与粘结剂和还原剂(碳粉等)进行混匀造球,然后送入转底炉中,在(1 300~1 400) ℃高温下进行还原处理得到铁;同时,含锌、铅等金属元素的化合物也被还原生成锌、铅等金属,单质锌、铅等有色金属挥发进入烟气中,最终被除尘装置捕捉收集,从而得到含锌烟尘。杨春善等[17]利用转底炉处理日照钢铁有限公司产生的含锌烟尘,通过建设2台转底炉,处理含锌烟尘,其处理能力达40万t,生产金属化球团30万t;

3)等离子技术工艺。等离子技术是将电能转为热能的技术,将含锌烟尘与还原剂均匀混合,然后将混合料加入炉内,电极产生3 000℃高温将燃料气体离解成原子或离子,气体剧烈燃烧产生中心温度高达20 000℃的火焰将混合料快速还原[18],还原后的金属混合物在高温下挥发为蒸汽,再根据不同金属的凝固点不同,实现对各金属的分离。但由于受制于成本,该技术在国内的应用不多。

火法回收工艺的各种技术对比分析情况如表5所示。

表5 含锌烟尘火法处理工艺对比分析Tab.5 Comparative analysis on fire treatment process of zinc-bearing fume

2.3 火法和湿法联合回收工艺

联合回收工艺回收处理含锌烟尘,结合了湿法回收和火法回收锌的优点,一般情况下,其工艺过程是先以火法对含锌烟尘进行预处理,脱除其中的氟、氯等有害元素,并使烟尘中的锌得到有效富集,获得初级氧化锌产品,再进一步用酸或氨对初级氧化锌进行浸出处理,对浸出液纯化后最终制备得到高纯锌产品。

王碧侠等[19]研究了火法湿法联合工艺回收处理高炉烟尘,先是采用兰炭作还原剂,对高炉烟尘进行还原焙烧,再对焙砂进行磁选,然后浸出磁选尾矿中的锌,实现锌、铁分离。研究的处理工艺参数为:焙烧温度800℃,焙烧时间2 h,配炭量50%,磁选可分离出焙砂中的磁性氧化铁,采用1 mol/L的硫酸在室温下浸出磁选尾矿1 h,锌、铁浸出率分别为75.39%和27.46%。

3 结语

1)原料不同,含锌烟尘中的锌含量存在较大差异,一般情况下,电炉烟尘中锌含量最高,可达到20%~40%,含锌烟尘既具有巨大的金属回收价值,又存在严重的环境安全隐患,急需妥善安全处理处置;

2)目前含锌烟尘的回收利用技术主要包括湿法回收工艺、联合回收工艺、火法回收工艺:湿法回收工艺流程比较长,浸出剂使用量大且对设备的腐蚀严重,分离、提纯成本高,二次污染也比较严重;联合回收工艺集合了湿法和火法两种工艺特点,能在一定程度上提高锌和铁的浸出率,实现多种元素同时材料化,但联合回收利用技术大多处于试验阶段,还需要更多研究;目前应用最多、最常见的回收工艺是火法回收工艺,其特点是工艺相对稳定、锌和铅的回收率高、操作简单,但是前期的设备投资比较大;

3)针对钢铁行业的含锌烟尘的回收利用需求,要综合考虑原料中锌含量、回收目标、投资成本等因素,从而选择合适的含锌烟尘回收利用技术。