低温氧化脱硝技术脱除烟气NOx 试验研究

2022-07-02马希红王建国朱蒙樊孝华张晓光

马希红 王建国 朱蒙 樊孝华 张晓光

(1 河北建投宣化热电有限责任公司 河北张家口 075100 2 河北建投能源科学技术研究院有限公司 河北石家庄 050056)

0 引言

煤电是我国能源结构的重要组成部分,火电燃煤清洁利用对保障能源安全与促进产业结构调整具有重要意义。自《煤电节能减排升级与改造行动计划》发布以来,为满足50 mg/Nm3的超低排放限值要求,国内很多电厂都对机组进行了脱硝技术改造,如升级炉内低氮燃烧装置、增加脱硝催化剂投运层数和分割省煤器以提高低负荷投运时长等[1-2]。然而,由于这些控制技术的适用范围、减排力度、潜在二次污染等因素影响,当前脱硝装置普遍存在氨逃逸超标、SO3浓度增加、催化剂寿命快速衰减等问题,对机组的安全和经济运行提出了挑战[3-4]。在“碳达峰、碳中和”战略背景下,火电机组势必将面临更严格的灵活性改造,以全面提高电力系统调峰和新能源消纳能力,届时很可能要求脱硝系统实现全负荷投运并进一步降低NOx 排放限值。因此,针对火电脱硝现有问题和未来发展趋势,必须研发更加节能高效的脱硝技术。

O3氧化脱硝是一种具有较好前景的低温氧化脱硝技术,其利用强氧化性将溶解度较低的NO 等氧化为可溶的NO2、N2O5等,然后在脱硫塔内被浆液吸收,达到脱除目的[5]。该技术理论上还可以协同脱除SO2和颗粒物等污染物,同时还不影响下游环保设施的正常运行,可以作为传统脱硝技术的一个高效补充或替代技术。为掌握参数变化对O3脱硝的影响规律,本文开展了O3氧化技术脱除NOx 试验研究,以期为新的脱硝系统设计提供参考。

1 实验系统与方法

O3氧化实验装置如图1 所示。该装置主要由模拟气瓶组、O3发生检测装置、气体反应器和喷淋塔组成。模拟烟气以N2为载气,通过控制各钢瓶气流量实现NO、O2、NO2、CO2等组分浓度调整;O3由发生器产生,通过阀门控制可以将其喷入预混器或反应器内。反应器尾部设有喷淋塔,用于模拟机组普遍采用的石灰石-湿法脱硫系统,出口烟气与喷淋塔内石灰石浆液逆流接触后由顶部排出,石灰石浆液密度为1 035 kg/m3。预混器或反应器温度由温控仪控制,调节范围为50 ℃~250 ℃。整套实验布置5 个测点(测孔1~测孔5),测试不同位置的烟气浓度。其中,SO2、O2、NOx 等组分浓度由GASMET 公司的DX4000 型傅里叶红外气体分析仪测量;O3浓度由Ideal Machine 公司的UV-1000 型分析仪测量;SO3浓度则依据 《燃煤烟气脱硫设备性能测试方法》(GB/T 21508—2008)推荐的高氯酸钡-钍试剂滴定法进行采样分析。

图1 O3 氧化实验装置示意图

模拟烟气中NOx 的脱除效率计算公式为:

式中:c0、c 分别为装置进、出口浓度,mg/kg。

2 试验结果及讨论

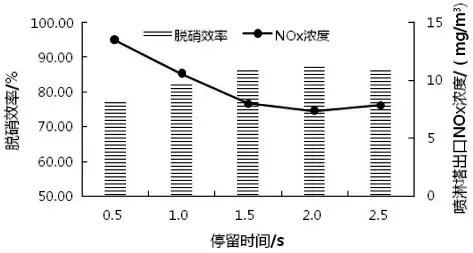

2.1 停留时间对NOx 脱除的影响

由于实际烟气中95%以上的NOx 以NO 形式存在[6],N2O、NO2等种类的影响很小,基本可以忽略,因此本实验选取NO 表征模拟烟气中的NOx。停留时间是工程应用阶段进行反应器尺寸设计时参考的重要指标。在反应器温度120 ℃、NOx浓度60 mg/m3、SO2浓度2 000 mg/m3、O2含量5%、O3/NOx 摩尔比0.9 的条件下,通过调整烟气流量并实时检测实验系统尾部的烟气浓度,研究了停留时间对NOx 脱除的影响,结果如图2所示。可以看出,停留时间从0.5 s 增加至1.5 s 后,喷淋塔出口NOx 浓度显著下降,脱硝效率增加了9.13%;继续延长停留时间,NOx 的脱除效果未见明显提升。NOx 与O3的氧化反应非常迅速,仅需0.1 s[7],因此推测0.5 s~1.5 s 的脱硝效率变化主要是由于O3与烟气混合的影响。模拟烟气与O3在反应器中停留时间越长,二者混合越均匀,促进了NOx 的氧化,实际工程中可考虑增加扰流方式改善二者混合效果。鉴于该影响的积极作用在超过1.5 s 后减弱,后续试验的停留时间均设置为1.5 s。

图2 停留时间对NOx 脱除的影响

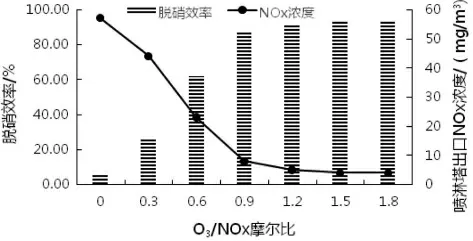

2.2 O3 量对NOx 脱除的影响

在反应器温度120℃、NOx 浓度60mg/m3、SO2浓度2000mg/m3、O2含量5%的条件下,通过改变O3流量并实时检测实验系统尾部的烟气浓度,研究了O3/NOx 摩尔比对NOx 脱除的影响,结果如图3 所示。可以看出,在无O3条件下,脱硝效率仅为5.26%,喷淋塔内石灰石浆液对NOx 的吸收作用几乎可以忽略;随着O3/NOx 摩尔比的增加,脱硝效率开始迅速提高而后趋于平缓。当O3/NOx 摩尔比在0~1.0 范围内增加时,脱硝效率近似呈线性增长,O3/NOx 摩尔比为0.9 时,即可将NOx 浓度降至8 mg/Nm3;但是当O3/NOx 摩尔比由1.0 提高至1.8 时,脱硝效率仅增加了6.67%,NOx 的绝对浓度仅降低了3 mg/Nm3。为了充分利用O3氧化效果并减少O3损耗,O3/NOx 摩尔比应不超过1.0。

图3 O3 对NOx 脱除的影响

2.3 O3 量对SO3 生成的影响

烟气中SO3浓度升高不仅会增大低温段酸液冷凝形成概率,增加设备腐蚀风险,而且还可导致机组排放污染物浓度升高,造成更加严重的环境污染。鉴于O3的强氧化特性和SO3的危害性,在反应器温度120 ℃、NOx 浓度60 mg/m3、SO2浓度2 000 mg/m3、O2含量5%的条件下,通过改变O3流量并实时检测反应器出口和系统尾部的烟气浓度,研究了O3/NOx 摩尔比对SO3生成的影响,结果如图4 所示。在低O3/NOx 摩尔比条件下,仅有少量SO3生成,这是由于SO2与O3的反应活化能为58.17 kJ/mol,远超过O3氧化NO 的活化能,且反应速率常数也为后者的1/105,故O3优先选择氧化NOx[8]。然而O3/NOx 摩尔比大于1.0 时,即O3过量条件下,O3对SO2的氧化作用明显增强,反应器出口SO3浓度急剧增加。对比反应器出口与喷淋塔出口SO3浓度发现,喷淋塔对SO3的吸收作用有限,其效率仅为20%~45%。为消除SO3浓度增加的不良影响,应避免O3的过量喷入。

图4 O3/NOx 摩尔比对SO3 生成影响

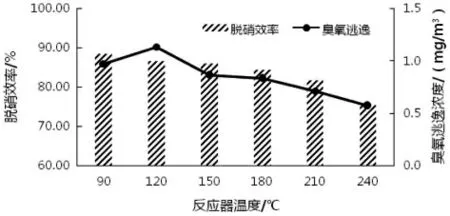

2.4 反应器温度的影响

在常规脱硝装置下游,烟气温度变化范围普遍较大,因此需要掌握O3氧化脱硝的最佳温度区间以确定O3喷入位置。在NOx 浓度60 mg/m3、SO2浓度2 000 mg/m3、O2含量5%和O3/NOx摩尔比0.9 的条件下,通过检测系统尾部烟气浓度,研究了反应器温度变化对脱硝效率和O3逃逸的影响,结果如图5 所示。反应器温度从90 ℃逐步升温至180 ℃,脱硝效率仅略有下降,降低幅度为4.08%,该温度区间基本涵盖了锅炉尾部烟气温度变化范围,表明反应器可以布置在空预器和脱硫系统之间。如果继续升高反应器温度,脱硝效率则明显下降,这是由于温度超过200 ℃后,O3分解速度明显加快,进而大幅降低脱硝效率[9-10]。此外,在整个温度变化范围内,O3逃逸浓度一直维持在较低浓度,在脱硝效率86.67%时O3逃逸浓度最高,仅为1.13 mg/m3,证明了技术的实用性。

图5 反应器温度对脱硝效率和O3 逃逸的影响

3 结论

低温氧化脱硝技术对于保障脱硝系统实现全负荷投运并进一步降低NOx 排放限值具有重要意义。作为该技术的一个方向,O3氧化脱硝试验结果表明,适当延长停留时间可以改善O3与烟气的混合效果进而促进NOx 氧化脱除;增加O3/NOx 摩尔比可以提高脱硝效率,但是O3/NOx 摩尔比超过1.0 时会明显增加O3损耗;与SO2相比,O3优先与NOx 发生氧化反应,O3过量时会造成SO3浓度的急剧增加;反应器温度在90 ℃~180 ℃范围内变化时,脱硝效率受影响程度较小,且O3逃逸浓度一直处于较低水平。针对O3氧化脱硝技术的特点,可以将其布置在脱硫系统上游,通过合理设计性能参数能够深度脱除NOx 并消除负面影响。