大型水电站排水控制系统运行异常分析与研究

2022-07-01黄真懿周立成

黄真懿,张 堃,周立成,谭 勇

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443000)

大型水电站利用水能资源发电,特别是坝后式厂房水电站,其排水控制系统将水电站大坝的渗漏水、水电机组检修时蜗壳积水、生活用水等排水汇集至集水井,再通过排水泵排至水电站下游。排水控制系统的正常稳定运行是水电机组安全运行的保障[1],排水控制系统功能异常时,不能及时将渗漏水排出,有可能会出现水淹厂房的重大风险,造成大面积停电事故,因此,确保排水控制系统的安全稳定运行,对水电站的安全运行非常重要。

1 控制系统原理分析

该电站排水控制系统由AC400V配电柜、现地控制单元(硬件主要包括西门子S7-300型PLC、西门子TP277触摸屏)、排水控制回路、水位变送器等几部分组成。控制设备为两台集水井渗漏排水泵。两台排水泵集水井各安装有开关量浮球3个,分别为水位正常(常规继电器回路停泵用)、水位高(由PLC采集后开关量输出启泵用)、水位超高(常规继电器回路启泵用),一路水位模拟量传感器[2]。排水泵设置手动/自动两种控制方式,一种手动方式由现地控制单元盘柜门上的按钮或集水井旁端子箱门上的按钮启/停,另一种自动方式有两种启、停泵的模式:①由PLC采集排水泵集水井的水位模拟量,当水位达到启、停限值后启、停水泵;②由水泵集水井的两路浮球开关量(水位正常、水位超高)通过常规继电器回路无需PLC直接启、停泵[3],电气控制原理如图1所示。

图1 电气控制原理

2 故障分析及处理

2.1 故障现象描述

1)在自动控制方式下,1号排水泵在正常抽水至低水位后,水泵无法正常停止,出现反复启、停故障,切至手动方式仍然无法停泵,只有强行断开排水泵动力电源空开方可停泵。

2)在自动控制方式下,1号排水泵在正常启动抽水后,水泵无法正常停止,始终保持运行,切至手动方式仍然无法停泵,只有强行断开水泵动力电源空开方可停泵。

2.2 故障检查

排水控制系统表现出的故障现象是功能紊乱性的,与控制逻辑完全不相符,通过以下方式对排水控制系统的线路进行了全面梳理、检查[4]:

1)根据排水控制系统的电气原理图对控制回路进行了仔细核查,动力柜和现地控制柜各接线无误,与图纸相符,排除了控制逻辑有错误的可能性。

2)对排水控制系统PLC控制程序进行了在线程序查看,程序运行正常,排除了PLC程序错误的可能性[5]。

3)对排水控制系统进行了以下功能试验,并对相关回路进行了带电检测,结果如下:①控制方式切至手动,启动1号排水泵。手动启动1号排水泵正常运行,停止排水泵时,泵不能正常停止,接触器未失磁、发出轻微异响。经检测在按下停止按钮前,接触器的线圈电压为AC242V,按下停止按钮时,检测接触器的线圈电压为AC160V。断开2号泵的动力电源开关后(即断开了其控制回路电源),1号泵在手动方式下,手动可正常启、停水泵。1号泵停止后的接触器1KM处于失磁状态,实测其线圈电压下降为AC60V,两台泵存在控制干扰。②1号排水泵所用的超高水位继电器发出轻微振动声响,而此时水位未到超高水位,K2正常应该为失磁状态,经检测其线圈电压为AC156V,处于失、励磁的临界状态。测量现地超高水位的浮球开关线圈电压仍为AC156V,可排除浮球开关损坏。测量1号排水泵集水井旁的端子箱线芯电压约AC80~156V,电缆的线芯间和线芯对地的绝缘符合标准要求[6]。

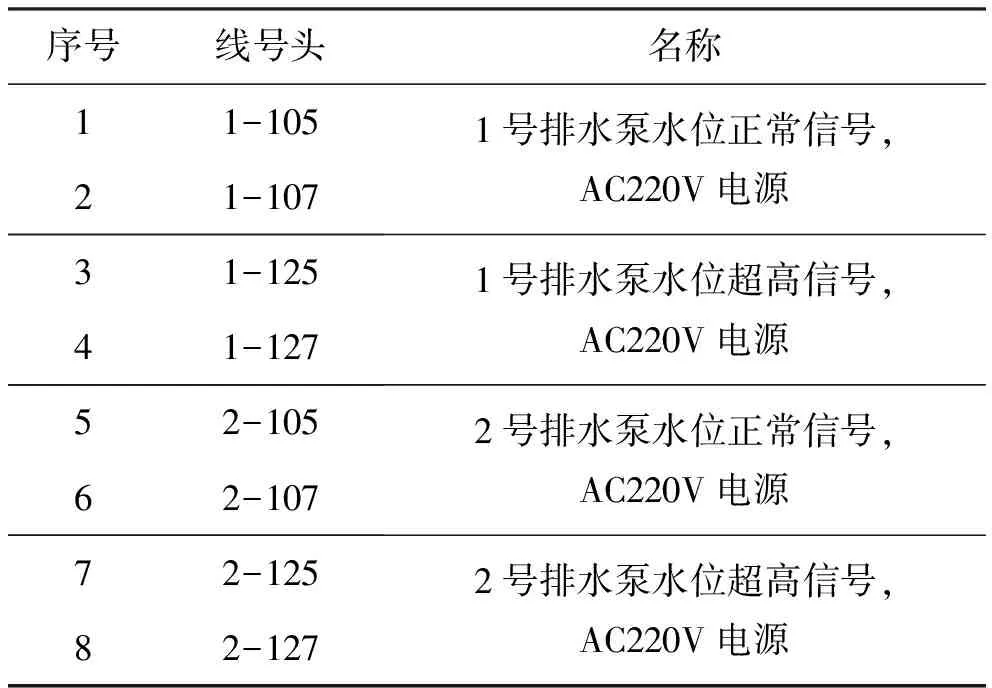

4)电缆检查。排水系统单元控制室至现地控制箱的电缆有4根,包括编号为109MP、111MP的两根电缆以及两台排水泵的动力电源,现场两个泵站的控制电缆信号表如表1和表2所示。

表1 109MP控制信号电缆

表2 111MP控制信号电缆

从排水控制室到现地排水泵控制电缆电缆全长一千多米,电缆无金属织物状的屏蔽层,只有铠甲接地,排水系统动力盘柜内的电气元件(接触器、继电器)的线圈均为AC220V等级。

3 结论分析

根据现场对排水控制系统的试验,硬接线回路检查、元器件运行状态可以得出排水控制系统功能紊乱性故障的原因为排水控制柜至现地排水泵控制电缆109MP和111MP的线芯交流感应电压较高所致。其中以1号排水泵集水井旁的端子箱的停止按钮1SB4至动力柜的线芯影响最大(图1中的1-17和1-7线号),会造成水泵接触器无法正常失、励磁。

1号集水井水位超高开关量信号回路线芯感应电压高,导致继电器K2处于失、励磁的临界状态,导致1号排水泵反复不正常启、停。电缆感应电压高分析具体原因如下:

1)动力配电柜的电源电压太高:线电压达到了AC422V,相电压达到了246 V,均超过了标称系统电压的允许偏差。

2)控制电缆109MP和111MP的长达一千多米,并且电缆无金属织物状的屏蔽层,只有铠甲接地。

3)控制电缆109MP和111MP同时参与了电控系统的1、2号排水泵的控制,导致两台泵控制回路感应电压互相干扰。

4)控制电缆109MP和111MP由动力配电柜至1号排水泵集水井的端子箱有6根相线,交流电压感应源太多,每台泵各有至1号排水泵集水井的端子箱的启/停泵、水位低、水位高3根长期带电的相线。

4 解决措施

为了确保排水泵站水位在正常范围内,排水系统不能长时间停止运行,在解决感应电压引起排水控制功能紊乱时,采用了应急措施和技术优化。

4.1 应急措施

从排水控制单元室至现地排水泵站,距离长达一千多米,在确保原有排水系统设计原理和成本控制情况下,设计以下解决措施:

1)将动力配电柜的进线电压调整至额定电压,线电压为380 V,相电压为220 V。

2)将1、2号排水泵的控制回路所用的控制电缆完全分开,控制电缆109MP控制1号泵如表3,111MP则控制2号泵如表4,解决了两台控制回路感应电压互相干扰的问题[7]。

表3 新109MP控制信号电缆

表4 新111MP控制信号电缆

3)减少由动力配电柜至排水泵集水井的端子箱的交流电压感应源[8]。2台泵的控制回路由动力配电柜至泵集水井的端子箱分别只保留的1根相线,即图1中的1-1号线,而在1号排水泵集水井的端子箱再进行相应的短接,即将1-1与1-105和1-125短接,以及2-1与2-105和2-125短接。这样完全不影响控制系统的逻辑功能,并且减少了4根长期带电的相线。

4)将控制电缆109MP和111MP的备用芯进行接地处理,减少干扰源。通过采取以上解决措施后,电缆109MP和111MP的线芯感应电压降低为AC20V至60V不等,排水系统恢复正常运行。

4.2 技术优化

控制回路因交流感应电压高导致系统功能异常故障,排水泵无法正常运行。交流感应电压高的原因是排水泵的电气控制回路电压为AC220V,而动力柜至排水泵集水井端子箱的4根控制电缆长达720 m且无金属织物屏蔽层,导致回路间感应电压高,采取应急措施后,感应电压有所下降,但无法根除。为了根除感应电压产生的问题,做以下方案优化:

1)现场检测DC24V电源由动力柜至排水泵集水井端子箱的长距离电缆的电压衰减为O.2 V,衰减较小可忽略不计,将排水泵的电气控制回路采用DC24V电压等级的元件,控制原理设计如图2所示。

图2 电气控制原理

2)动力柜至排水泵集水井端子箱的控制电缆重新敷设,将1、2号泵的电缆完全分开,电缆采用金属织物屏蔽层的阻燃软电缆,电缆屏蔽层在动力柜接地。

5 结 语

排水控制系统功能紊乱性故障严重影响了设备运行安全,通过大型水电站排水控制系统运行异常分析与研究,从控制系统硬件、软件、功能性试验、元器件运行状态等技术方法查明故障症结,通过应急措施和技术优化解决了排水系统因感应电压过高的难题,及时保证了设备的安全运行,避免了水淹厂房的重大风险的发生。