基于横断面特征的沥青路面车辙损伤主层位判别

2022-07-01张瀚文闫桃芬

张瀚文,闫桃芬

(1.四川汉信建设工程有限公司,四川 广元 628000;2.锡林郭勒盟交通运输事业发展中心,内蒙古 锡林浩特 026000)

1 引言

随着我国高速公路建设的不断发展,及时、准确的路面病害预防与处置变得更加重要。车辙作为沥青路面一种主要病害形式,对路面结构有着极大的危害,甚至影响到车辆行驶安全性[1~5]。根据《公路技术状况评定标准》(JTG H20-2007)[6]中车辙检测的规定,中国每年需要检测超过12 万公里高速公路的车辙病害。同时,车辙损伤主层位的判断仍旧依赖于现场开挖或钻芯取样等有损类检测手段,检测方法效率低,样本点位有限,且缺乏代表性,回填后易造成二次破坏[7,8]。因此,快速、准确的掌握车辙损伤主层位是确定车辙处置时机与铣刨处置深度的关键。

13点激光车辙检测车[9,10]现已广泛应用于国省干线的车辙表面指标检测,积累了大量的车辙横断面数据,该方法能够快速获取车辙横断面数据,并用于计算车辙横断面指标。因此,研究人员试图利用车辙横断面数据无损识别车辙损伤主层位。Bonaquist[11]探讨了利用车辙横断面指标的变化判定不同路面结构损伤程度的可能性。Simpson[12]利用5 点激光车辙检测设备获取了面层、基层、路基等四种损伤主层位的车辙表面数据,建立车辙最大深度、正负面积、正负面积比等几何特征指标与车辙损伤主层位关系,并提出了面层损伤车辙和路基损伤车辙的损伤主层位识别模型。NCHRP(National Cooperative Highway Research Program)[13]通过有限元模拟的方法分析了车辙横断面特征指标,提出了识别界限更明确的损伤层位车辙横断面曲线,并用车辙深度、正面积、负面积、总面积以及正负面积比等5个特征指标,建立了识别面层损伤、基层损伤和路基损伤的车辙判断方法。Solyman[14]采用直尺法精确量测了路面车辙横断面数据,验证了NCHPR 提出的损伤层位识别方法的可行性,得到了较好的结论。上述研究表明,虽然钻芯取样可以获取精确的车辙路面层位变形数据,进行车辙损伤主层位识别,但存在检测效率低,点位代表性差等缺陷。而通过建立激光检测获取的车辙横断面数据与路面层位损伤的相关关系,可以无损、高效地识别车辙损伤主层位,具有极大的研究潜力。之前研究的横断面指标主要由5点或9点激光车辙检测设备构建,提取的指标少且精度低,影响车辙损伤层位的判断,而且研究均以全厚式双层沥青路面为研究对象,并未探究中国普遍采用的三层式半刚性沥青路面。

为此,本文以13 点激光车辙检测设备获取的实测车辙横断面数据,计算了3段车辙的7类横断面评价指标,并以10m 评定单元实地钻芯确定了车辙损伤主层位。根据上述数据构建多分类器识别分类模型进行损伤主层位自识别并验证识别结果,最终建立路面横断面指标与面层损伤主层位的关系。研究结果能够大幅减少车辙检测时的钻芯作业量,为车辙损伤主层位的无损检测提供方法,为多点激光检测数据应用提供思路,为车辙层位变形理论分析提供依据。

2 车辙样本信息检测

2.1 检测路段信息

为建立车辙横断面特征指标与路面损伤主层位的相关关系,应首先获取充足的实地沥青路面横断面数据与对应的钻芯芯样。本文选取陕西省某高速K973+000~K985+650下行路段行车道为试验路段,路面结构为5cm 的AC-13 上面层、6cm 的AC-20 中面层、9cm 的ATB-30 下面层组成的面层和32cm 的水泥稳定碎石基层、20cm 的水泥稳定碎石底基层组成的基层。通过对该路段现场观测发现,路面存在多处车辙病害,但道路破损状况较好。

2.2 车辙横断面指标提取

采用中国交通运输部标准[15]的13点激光车辙检测设备,检测结果精度较3 点、5 点激光检测设备有大幅提升[16,17],2010年后开始大规模应用于中国高速公路检测[18],检测设备的检测横梁宽度为2300mm,沿横梁方向非均匀布设有9个垂直激光传感器,检测车及其分布间距如图1所示,在轮迹带处密集,而非轮迹带处稀疏,左、右两端各布设两个斜射激光传感器,有效检测宽度可达3600mm,图1中D1、D2、…D7为一侧的激光车辙照射点。激光垂直精度为1mm,检测速度为20 km/h~100 km/h。

图1 激光位移传感器横向分布示意图

Simpson 根据5 点车辙仪检测的车辙断面数据,提出了正面积、负面积、填充面积、直尺深度、直尺宽度、包络线深度与包络线宽度在内的7个指标[19];在其基础上,美国联邦公路局(FHWA)利用长期路面性能计划(LTPP)采集的车辙横断面数据(3 点、5 点激光设备数据),通过相关性分析和配对样本t检验的方法对上述7项路面车辙评价指标的相关关系进行了研究[20]。NCHRP 提出了车辙最大深度、最大水平宽度、正面积、负面积、正负面积比、最大凸起高度、凸凹比等7个横断面特征指标,用于车辙横断面描述[21]。本文对采集到的13点车辙横断面数据,依据NCHRP提出的方法计算车辙最大深度、最大水平宽度、正面积、负面积、正负面积比、最大凸起高度、凸凹比等7个横断面特征指标。

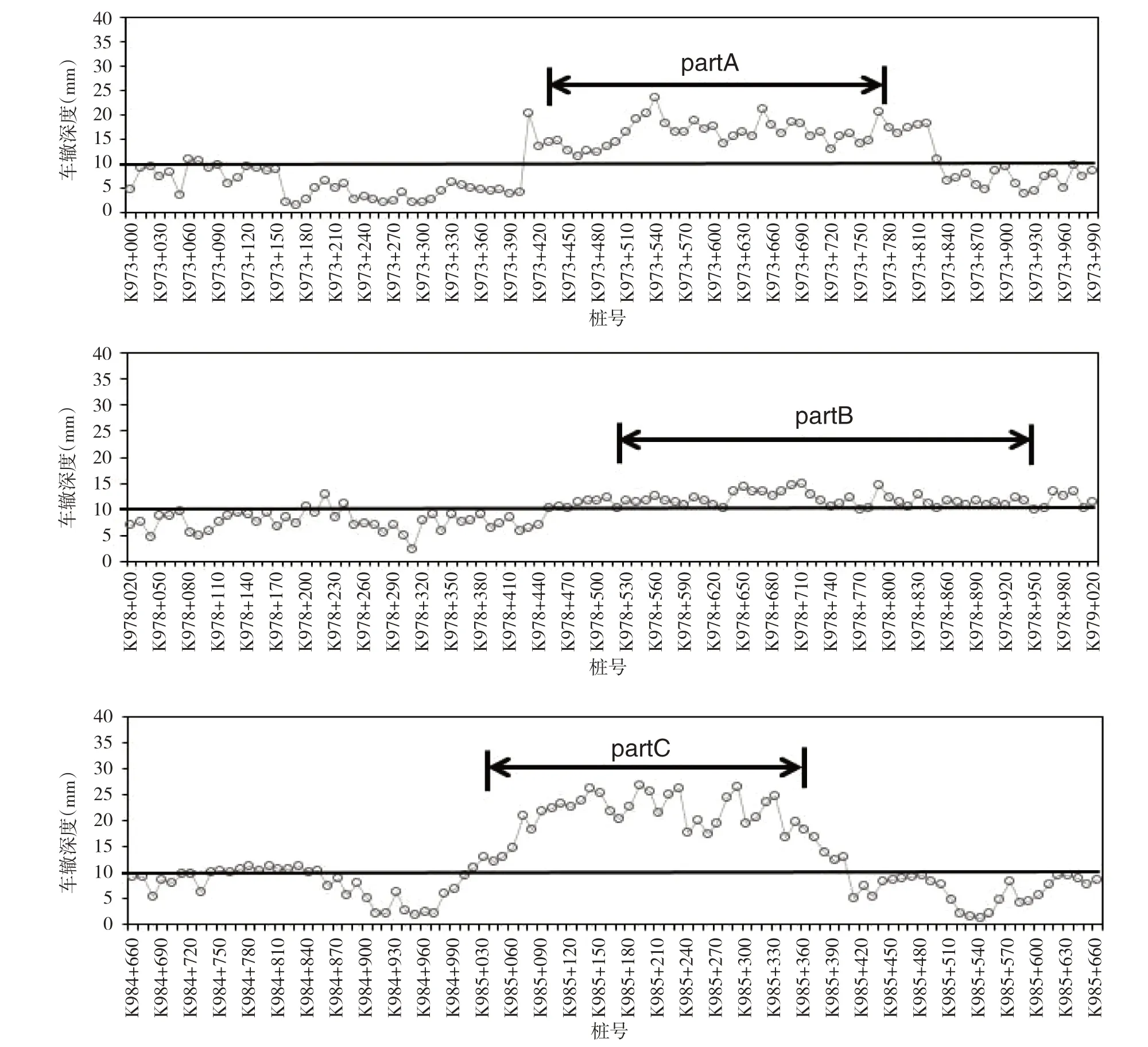

为了最大程度保证纵向检测位置的一致和检测结果连续、可靠,将激光检测设备的采样间距设置为20cm,一个检测评定单元内(即10m)共有50 个横断面的高程数据。通过对13点激光车辙检测设备的深度指标数据进行初步分析,选取了图2所示的3处不同严重程度的车辙作为样本数据,记作partA、partB和partC,车辙长度分别为350m、430m 和320m,车辙在轮迹带处明显下陷,同时中部和两侧凸起,但凸起高度与宽度较小。

图2 车辙位置空间分布图

为计算上述7个车辙特征指标,依托MATLAB平台编写程序绘制车辙横断面图形并按如下方式提取指标:将各点依次相连构成车辙横断面的形状,连接首尾点并向两侧延伸构成的直线假定为原始路面线,修正路面横坡后记为测定基准线。如图3所示,以横轴为测定基准线,纵轴为路面高程,计算车辙横断面7个指标。

图3 车辙横断面评价指标的计算

2.3 车辙层位损伤调查

为了获得与车辙横断面指标所匹配的车辙层位损伤主层位数据,对车辙路段内每隔50m 就在轮迹带处钻芯,得到变形后上面层、中面层和下面层各结构层位的厚度,再对比路肩芯样的厚度数据,以此代表区域内各检测评定单元的车辙损伤主层位。为计算上、中、下面层的车辙变形率,需要获取原始路面结构的各层位厚度代表值,因此对每个车辙的前、中、后段选择9个芯样数据,分别计算每个车辙路段各层位厚度的平均值,获得三个车辙路段上、中、下面层的平均厚度分别为partA:5.2cm、6.5cm、8.9cm;partB:5.1cm、6.3cm、9.2cm;partC:4.9cm、6.7cm、9.4cm。

为建立可靠的车辙横断面指标与损伤主层位识别分类模型,在保证样本量的前提下,同时为避免路面的大面积损伤,以50m 的间隔在轮迹带车辙凹陷最低点进行钻芯,其结果代表50m 内10m 评定单元的车辙损伤主层位属性,并以10m 为间隔与车辙横断面指标计算结果进行匹配,得到表1 所列的层位损伤样本数据,上面层损伤(Ⅰ型)43个、中面层损伤(Ⅱ型)35个、下面层损伤(Ⅲ型)32个,共110组数据,用以进行车辙层位损伤识别模型的构建,即分类模型的目标变量y。

图4 现场钻芯示意图

图5 芯样测量图

表1 层位损伤芯样数据

3 车辙损伤模型训练与输出结果

3.1 样本整合与标准化

将检测调查得到的车辙横断面指标数据记为X,与层位损伤数据的样本属性标签按桩号匹配,得到原始样本数据集合见表2。为避免指标数量级的不同带来数据扰动等误差,对自变量X 进行标准化处理[22]。同样,为适应分类算法的训练需要,数值化处理非数值属性的目标变量y,即用0、1、2 分别代表车辙损伤主层位上面层、中面层、下面层的车辙。

表2 层位损伤识别样本数据集

3.2 分类器集成与训练

构建分类器目的在于通过车辙的横断面指标对车辙表面层中的具体变形主层位进行概率模型的分类预测,由于统计学中的集成算法其自身的优越性和对样本数据的适应性,通过个体间不具有强依赖性的组件学习器并行生成的随机化方法,常作为多分类系统用于对数据进行有监督的学习,可获得比单一学习器优越的泛化性能[23]。由于随机森林、朴素贝叶斯、逻辑回归分别具有不同的学习偏好,满足本文目标多分类器集成学习的基本条件,以该三类组件学习器按照软投票的结合策略进行模型训练[24]。

在多分类器训练前,需要进行特征工程选择有最佳横断面指标向量X,基于常用的k-10 交叉验证的算法划分训练集和验证集,首先使用RFE 递归特征消除法选择最佳横断面特征子集;然后带入多分类器进行训练,以得到层位分类预测的概率判别,并验证多分类器的训练结果,具体流程如图6所示。

图6 车辙损伤模型训练流程图

3.3 概率判别与混淆矩阵输出

车辙损伤模型经训练、验证后,通过RFE递归特征算法分析得到在横断面特征向量维度为5 的时候交叉验证的平均错误率最低,剔除重要性排序最低的正面积和最大凸起高度两个指标,输出10-折交叉验证集在各个面层为变形主层位的概率判别结果见表3。对变形主层位分类的概率判别选择最大概率所对应的面层即得到损伤主层位的位置,通过对判别概率的平均值、标准差的对比,说明判别结果有较高的可靠度。

表3 车辙层位识别结果

结合实际钻芯结果中的主层位样本标签,对比其判别准确性,输出其混淆矩阵,如图7 所示。Test1 到Test10 为10-折交叉验证划分的10 个不重叠的样本测试集,每个测试集的结果为一个独立的混淆矩阵,每个矩阵的行表示实际的损伤主层位标签,列表示概率判别的损伤主层位分类结果,对角线的元素表示分类与实际一致的结果,分类错误的样本位于Test2、Test8 和Test10 中,出错测试集的平均预测准确率为90%,整体平均预测准确率达到97%,整体预测准确性良好,下面对预测的概率分布和出错的样本元素进行具体分析。

图7 混淆矩阵

3.4 车辙损伤层位空间分布结果

根据混淆矩阵的结果作损伤主面层的预测空间分布,如图8所示,横轴为桩号,标红区域(箭头指向区域)为预测错误的位置。由图可知,三个车辙路段的损伤主层位分别为上面层、下面层和中面层,初步结果说明通过路面横断面指标能够有效识别车辙损伤主层位,并获得不同路段的各主层位分布比重及具体位置信息。

图8 车辙损伤层位空间分布图

4 车辙层位损伤判别分析

根据多分类器的判别结果,对应样本桩号得到图8所示的车辙区段损伤主层位分布图,红色标记处为误判断面位置,具体信息列于表4。可以看出识别错误由以下两种情况引发:

表4 误判样本信息

①损伤主层位转变引起的识别错误:样本40 将上面层损伤识别为中面层损伤,样本48 将中面层损伤识别为下面层损伤,通过对比芯样数据发现车辙损伤主层位逐步延伸至下一层,此时路面横断面指标的指向性较为模糊,使得识别模型出现错误。

②施工因素引起的识别错误:样本102识别中面层为损伤主层位,与钻芯结果显示下面层损伤结果不同。其判别概率可靠度约74%,与判别结果可靠度的平均值90%相差较大。通过钻芯芯样分析,这是由于层间粘结强度不足导致中、下面层脱开引发的车辙病害,因此车辙横断面的形态有较大的不同,使得识别模型出现错误。

综上所述,车辙损伤层位的识别结果在车辙损伤层位交替区域的正确率较低,同时不良的道路施工质量也对识别准确率有影响。在实际检测过程中,可以在损伤层位识别结果突变区域补充钻芯,保证检测结果的准确性和可靠性。

5 结语

①基于现场13 点激光检测和钻芯取样获取的110组车辙样本数据集,通过RFE 特征递归算法确定横断面指标向量的最佳子集,保留车辙深度、凸凹比、最大水平宽度、正负面积比、负面积等5个指标,通过车辙横断面特征指标在已知层位芯样监督学习下建立了多分类器模型,总体识别正确率为97%;验证了流动型车辙损伤层位识别具体到上面层、中面层以及下面层的概率判别的可行性。

②车辙损伤层位的识别结果在车辙损伤层位交替区域的正确率较低,同时不良的道路施工质量也对识别准确率有影响。在实际检测过程中,可以在损伤层位识别结果突变区域补充钻芯,保证检测结果的准确性和可靠性。

③基于多分类器集成的车辙损伤层位识别,从工程实践的角度意义较大,可以据此对结构危害较严重的路段进行重点排查,或为钻芯取样或断面开挖选点提供辅助信息。然而,由于受到不同层位车辙样本数量和质量的制约,仍然具有较大的局限性;同时,由于车辙常常不仅局限于单一层位,组合型车辙多层位识别还有待进一步研究。