SMW工法桩在某综合管廊基坑工程中的应用

2022-07-01欧阳顺

欧阳顺

(广州市市政工程设计研究总院有限公司 广州 510060)

0 引言

20 世纪末,SMW 工法桩支护引入我国,并首次成功应用于上海某大型商业楼项目中深基坑工程[1]。早期工程实践过程中,由于型钢未能拔出回收,该支护方式较传统支护方式而言,造价成本基本持平。经过数十年发展,尤其是型钢回收技术发展日趋成熟,该基坑支护技术已在我国地下工程得到了广泛的应用[2-4]。本文详细介绍了SMW 工法桩在广州地区某城市综合管廊深基坑工程的成功应用。

1 工程概况

广州市某综合管廊工程,采用现浇钢筋混凝土单箱双室结构,截面断面尺寸为8.46 m×6.15 m,基坑开挖深度4.8~12.7 m。

1.1 工程地质条件

1.2 水文地质条件

场区地势低洼地段为地下水汇集及排泄区,场区的地下水类型主要有人工填土层中的上层滞水、第四系砂层孔隙潜水、承压水及基岩孔隙裂隙承压水。

1.3 周边环境条件

道路沿线开发程度较低,管线情况较为简单。本项目因涉及征拆问题,在施工前应完成基坑周边管线迁改。但河涌需整改,且与新建桥梁共建。需考虑新建桥梁桩基与新建管廊基坑二者的关系,如图1所示。

图1 基坑下穿河涌平面设计示意图Fig.1 Schematic Layout of Excavation Crossing River

2 管廊基坑支护设计

2.1 基坑支护工程特点

本基坑支护工程需考虑施工工序复杂、紧邻桥桩基础、支护深度大、地下水丰富、施工工期紧凑、工程造价需严格控制以及对后期运营考方面,本项目存在以下特点:

⑴本项目河涌为既有河涌整改,新建桥梁跨越规划河涌,施工前需对该河涌进行导改,场地整平后,进行桥桩基础施工后,才能进行综合管廊基坑支护。工程建设过程中需要考虑各个工序间的施工配合,对施工精度要求较高。

⑵综合管廊主体结构紧邻新建桥桩基础,平面上综合管廊主体结构与桥桩基础之间净距最小仅为350 mm。管廊基坑支护需严格控制位移,必要时需对新建桥梁进行保护。

⑶本基坑支护工程,需下穿规划河涌,最大支护深度达12.73 m(考虑至综合管廊垫层底面),属于危险性较大的深基坑支护工程。

⑷本管廊工程下穿河涌,地下水丰富,且地勘资料显示场地土层含有砂质粘性土等透水土层,需对基坑采取严格的止水措施。

⑸根据本项目业主需求,该工程需在短期内进行工程完工,且结合项目施工安排,本工程需在枯水期间完工,避免后期进入雨季,雨水增大带来的各种工程风险。

⑹考虑后期运营,依据项目业主需求,需尽可能减少工程造价,因基坑支护属于临时工程,可在满足永久结构基础上,尽可能压缩临时工程成本空间。

⑺本项目综合管廊工程完工后,需恢复河涌下河床断面,且需满足政府相关部门对该河涌清理要求(例如清淤工程)。

2.2 基坑支护方式的选择

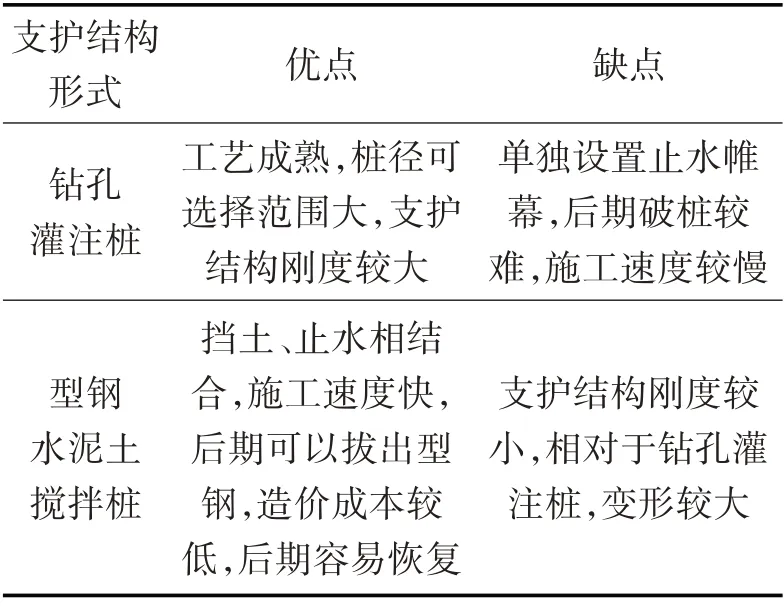

SMW 工法桩适用于淤泥、淤泥质土、素填土、粉土、砂土、粘性土等土体。鉴于本项目工程特点,本工程方案研讨过程中拟采用钻孔灌注桩支护和型钢水泥土搅拌桩(SMW 工法桩)支护;两者的特点如表1所示。

表1 基坑支护结构形式比选Tab.1 Comparison and Selection of Supporting Structures for Foundation Pit

结合项目特点,综合对比分析后,本项目基坑工程采用SMW工法桩支护[5]。

2.3 基坑支护设计

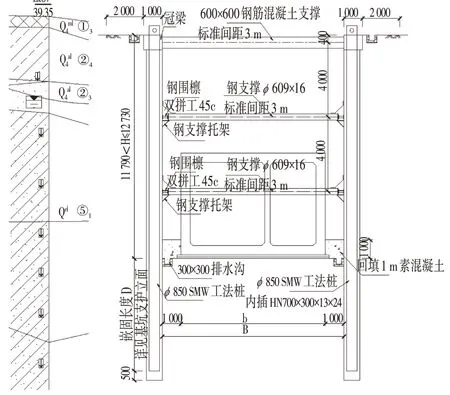

本工程SMW 工法桩采用桩径为850 mm,间距600 mm,采用套接一孔法施工,内插HN700×300×13×24 型钢,型钢布置形式采用插一跳一型,桥桩范围内支护桩桩长为19.79~20.73 m。基坑共设置1道钢筋混凝土支撑+2道钢支撑,钢筋混凝土支撑采用600 mm×600 mm,水平间距为6 m,钢支撑采用ϕ609×16 mm,水平间距为3 m,竖向间距为4 m,如图2 所示。现场施工情况如图3所示。

图2 基坑支护剖面Fig.2 Horizontal Section of Excavation

图3 SMW工法桩现场施工情况Fig.3 SMW Method Pile in Field Construction

⑴水泥土配合比:水泥掺入比设计,一方面需要保证水泥土拥有足够的强度,确保水泥土和型钢发挥复合作用,既能止水,又能挡土;另一方面需要减轻施工过程中的环境扰动影响,尽可能降低土体置换率,且后期基坑回填后,插入的型钢能方便拔出;为顺利拔出型钢,可以在型钢表面刷涂易损坏的隔离层。本项目水泥掺量不小于25%,28 d无侧限抗压强度≮1 MPa。

⑵制备水泥浆及浆液注入:施工单位应在现场搭建施工平台制备水泥浆,将制备好的水泥浆送入专用储存设备中备用。水泥浆配制好后,应及时使用,不能长时间保留,如确需停滞,每次停滞时间不超过2 h,相邻搅拌桩施工间隔需控制在10 h 以内,注浆压力控制在0.8~1.5 MPa范围内。

⑶钻进搅拌:三轴水泥搅拌桩在提升和下沉过程中需严格控制速度,喷浆提升速度宜控制在1 m∕min~1.8 m∕min,下沉速度宜控制在0.5 m∕min~0.8 m∕min 范围以内。支护桩全长采用复搅复喷方式;三轴搅拌桩施工到桩底部分,需停留1 min。为确保插入的型钢底处的桩身质量,在三轴搅拌桩施工过程中,除钻进到嵌固深度外,应多钻进500 mm以上深度。

3 基坑支护位移对比

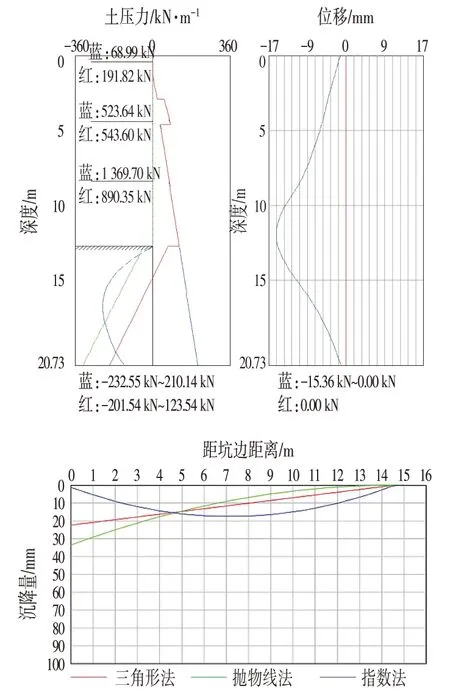

本项目基坑内存在新建桥桩基础,需要严格限制支护结构的位移;设计过程中采用理正深基坑7.0 版对支护结构进行计算,本项目基坑设计等级为一级,按照项目提供的设计参数,本项目基坑计算的最大水平位移为15.36 mm,最大沉降量为22 mm。计算结果如图4所示,位移计算值、现场监测值[6-7]与文献[8-9]的允许值分别为15.36 mm、22.71 mm、20~30 mm、25.46 mm。

图4 SMW工法桩位移Fig.4 Displacements of SMW Method Pile

通过上述的计算结果和现场监测结果对比可知,本项目基坑支护方式可以较好限制基坑位移,为后期综合管廊主体结构施工和桥梁下部结构施工提供可靠的施工环境。

4 结语

现场实际施工情况和基坑监测数据结果表明,SMW 工法桩在本项目基坑支护工程中是可行的。SMW工法桩在下穿河涌中,具有以下明显优点:

⑴坑顶位移较小,能较好满足对位移要求严格的支护工程;

⑵工程造价成本较低,主体结构完工后,可以拔出型钢,重复利用,适用于工期较短的基坑支护工程中[10];

⑶施工工期较短,可一次成桩,无需再设置单独的止水帷幕;

⑷有利于后期运营,型钢拔出后,有利于后期河涌开挖,与灌注桩相比,无需进行复杂的破桩工序;

⑸对周边环境污染较小,出土量较小,无需进行钻探成孔;

⑹具有较好的止水效果,适用于地下水丰富的场地。

但对于工期较长项目,因型钢租赁费用较高,则SMW 工法桩工程造价成本低将不能很好的体现出来,且该支护工艺中三轴搅拌桩器械需要较大的施工距离,对于用地紧张的项目则无法满足。本项目SMW 工法桩的成功应用,对后期类似工程具有一定的参考意义。