中药饮片车间通风除尘及空调设计的探讨

2022-07-01冯朝晖丁艳国

冯朝晖 丁艳国

1 深圳臻瑞机电工程设计有限公司2 北方-汉沙杨建筑工程设计有限公司

1 工艺概述

将中药材通过净选,切制及炮制等工序,制成一定规格的成品,切成一定形态的薄片(或颗粒),这是中药材制成中药饮片的生产过程。典型的中药饮片生产工艺流水线主要由投料区,风选筛选区及选别区组成。其生产流线:原料通道—投料—风选或筛选—选别切制筛分—包装—成品通道。

对本类车间而言,根据GMP 的认证要求,严格区分中转区,一般生产区,控制污染区和洁净区。区分人流通道与物流通道,合理分配进入与退出人流。合理分配并区分原料进入通道,成品出生产区通道以及废弃物通道。

其工艺特点如下:

1)饮片生产过程中,投料、风选、转运、切制或筛分等过程中,均会产生不同程度的粉尘。

2)生产车间各房间的正压符合GMP 对气流方向的要求,避免交叉及逆向污染。

3)生产车间对温度、湿度、噪声等方面均有一定要求。但没有洁净度要求(但由于有正压要求,对车间密闭性要求高,因此实际工程中的装修等级是按最低洁净等级实施的)。

根据工艺特点,中药饮片车间的工程设计难点在于同时存在除尘通风、空调、正压控制的要求,还需考虑系统的节能运行。

2 关于除尘系统安全防爆问题

根据生产车间集尘机房粉尘检测报告[1],粉尘性质:主要是中药材植物粉尘,夹带着泥土等杂质。采用粉尘云爆炸威力测试方法进行的可爆性筛选试验,在实验条件下,粉尘性质被认为可爆。

其试验参数如下:在500 g/m3浓度时,PR 值为6.92,大于2.0。PR 值为爆炸压力比,PR 超过2.0 时,被视为发生爆炸。

粉尘分布:d(0.1)=0.117 μm;d(0.5)=37.91 μm;d(0.9)=231 μm。

比表面积:0.32 m2/g;水分含量:8.75%;体积平均粒径:84.6 μm。

实验条件:粉尘云爆炸威力测试;实验容器:20 L球;检测条件:使用二个能量为5 kJ 的化学点火具;样品处理:取过0.5 mm 筛样品进行试验;检测环境:17 ℃,相对湿度54%。

显微镜下的粉尘形态见图1:

图1 显微镜下的粉尘形态

粉尘发生最大的区域是投料区。风选及振动筛的粉尘也很大。粉尘泄漏点最大抽风空气浓度约为500~2000 mg/m3,虽然与其爆炸下限浓度还有很大距离(参考木纤维粉尘的爆炸下限浓度为25 g/m3),但除尘系统运行过程中,由于积尘等因素,会聚集很大浓度,如果遇明火或静电火花等意外情况,也会产生爆炸危险,因此除尘系统应采取防爆隔爆设计。

根据国家标准:《粉尘爆炸危险场所用除尘系统安全技术规程》AQ4273-2016[2],及《粉尘防爆安全规程》GB15577-2018[3],对本车间类除尘系统有以下要求,有些条款与现行的《工业建筑供暖通风空气调节设计规范》GB50019-2015 有些差异:

1)除尘器须采用干式防爆型,并设置在专用房间内。围护结构采用耐火极限不小于3 小时的实体隔墙,靠外墙,设泄爆口。

2)所有除尘系统风管应明装。这是为了便于清灰。但影响美观及净高,对工艺操作稍有不便。

3)除尘系统除尘器进风管风速,按AQ4273-2016规范中7.1.3 的规定,应大于20 m/s。这个规定没有像工业通风空调设计规范区分水平管及垂直管。从积灰的角度来看,垂直管道及支管的风速可以低一些,建议按12~15 m/s 计算,因为如果按20 m/s 计算,系统阻力及风噪会很大。例如:直径120 mm 的风管,20 m/s 风速时,比摩阻为33.5 Pa/m;12 m/s 风速时,比摩阻为14 Pa/m,相差很大。

4)除尘系统应设置隔爆阀。主要是防止冲击波的扩散。

由于这个AQ4273-2016 规范实施时间不长,以往的系统很多没有采取防爆隔爆设计措施,需要在以后逐步整改。

3 关于除尘系统风量平衡及能量回收

根据大气污染物综合排放标准,本类车间的粉尘排放浓度为150 mg/m3。按这个要求,按传统的做法,一般都是由袋式除尘器处理后直接高空排放。

但高空排放有二个很不利的问题产生:

1)由于车间正压的控制要求,除尘排走的风,需要新风来补充,会增加新风量(空调系统几乎变为直流系统)。同时由于除尘系统运行的不定期性,会带来房间风量的波动,造成房间正压失衡。

2)直接排放会带来空调系统能耗损失。

因此从风量平衡及能量回收的角度来,除尘排风应回用。抽多少风,就回多少风,这样不管除尘系统运行不运行,风量平衡,对房间的正压不会产生波动。

按规范《工业建筑供暖通风与空气调节设计规范》6.3.2 的要求,只要除尘处理后的粉尘浓度低于工作区容许浓度的30%以下,就可以采用循环空气,就是说除尘后的排风可以回用。工作区的容许浓度,查阅《工作场所有害因数职业接触限值》GBZ 2-2002 的条款,参照木粉尘的平均容许浓度为3 mg/m3,采用一般的布袋除尘器,除尘效率>99%,除尘后的浓度Cp=500~2000×(1-0.99)=5~20 mg/m3。有时投料区的初始粉尘浓度根据物料不同可能不止500~2000 mg/m3。可见采用一般的干式布袋除尘器,除尘后浓度不一定能满足回用的要求。按初始浓度2000 mg/m3容许浓度3 mg/m3反算,除尘器的除尘效率应>99.85%

高效的滤筒式除尘器,采用的是超细纤维滤材,耐高温,防油防水防静电,过滤效率>99.99%。采用滤筒结构布置,脉冲反吹清灰,特制的回转锁式卸灰阀及存灰筒。这种除尘器可以满足规范及设计要求。

此前大多数中药饮片车间都采用除尘排风直接排到大气,有些地方采用了就地高效过滤除尘器,相当于除尘排风直接排到房间,但没有专用的除尘机房。或者除尘机房不能满足围护结构采用耐火极限不小于3 小时的实体隔墙,靠外墙,设泄爆口等要求。这些做法是不能满足规范防爆防火的要求的。

现在安监部门对这块的监管力度不断在加大、完善。因此严格按规范设置,同时又能达到节能环保的目的,合理的方案是采用专用房间(或室外)的排风回用的高效滤筒除尘系统,按生产线对应设置除尘系统及空调系统。这样既有利于风量平衡,又有利于节能。除尘排风回用,节约的能量很大。经过计算,其回收的能量能达到空调能耗的一倍多。

计算过程如下:

一条典型生产线,总面积约为300 m2,吊顶净高3.3 m,空调系统风量为10000 m3/h(换气次数按10 次/h),新风比30%(按正压要求),除尘系统风量为80000 m3/h(大约有11 个除尘点)。室内空气设计工况点的温湿度为 244 ℃/65%,室外新风参数按干球33.74 ℃,湿球27.54 ℃(参照深圳地区)。

空调冷负荷约为50 kW,单位冷指标为167 W/m2(含新风)。

如果除尘排风全部排至室外,除尘排风带走的能量Q=(87-55)×1.20×(8000-1500)/3600=61 kW(1500 m3/h 是排风系统风量)。

通过以上计算可看出,除尘排风不回用,空调系统几乎为直流新风系统,其空调冷负荷比排风回用系统大了一倍以上,直接排放的能耗损失巨大。

4 关于空调系统的处理方式

4.1 空调冷热负荷

本类车间冷负荷主要有围护结构冷负荷,人员冷湿负荷,照明负荷,设备发热负荷及新风负荷组成。由于生产车间一般布置在内区,维护结构负荷比较小,主要是后四项的负荷。新风量按人员最小卫生标准及正压新风量取大值来核算,正压新风远远大于人员卫生新风量,按照正压控制的要求,新风比一般为30%。

按前面叙说的典型一条生产线,其空调冷负荷按鸿业负荷计算软件,计算得总冷负荷约为50 kW,不含新风冷负荷为22 kW,湿负荷约为1.58 kg/h(不含新风)。其中生产用电设备统计约为18 kW(电机及驱动装置均在室内)。

物料在运输过程中均为冷链运输,这一部分的物料冷负荷可以忽略不计。

可见本类车间的冷负荷主要是新风冷负荷及内部设备发热,室内湿负荷不大,湿负荷主要为新风及人体湿负荷,热湿比为22000/1.58=13924(与新风量无关),全年相对稳定。

冬季热负荷还是由于内区的原因,车间围护结构热负荷很小,主要是新风热负荷。但就室内而言,由于设备发热大,冬季都需要消除余热。应利用新风量来调节冷热平衡。

4.2 空调处理方式

常规的空调系统空气处理方式是一次回风系统。本类车间,室内产湿量不大,对湿度的控制要求不高(小于等于65%即可),为了节能,直接以露点L(大约为13.7 ℃)送风,就可满足要求。

从热湿比来看,同时本类车间的控制精度要求不高,平时空调夏季是不需要再热的。即使梅雨或台风季节,室外新风湿度很大的情况下,只要表冷器的焓差处理能力足够,就可以达到热湿比线与95%相对湿度相交的露点温度来控制室内参数。

过渡季节采用一次混合直接送风的方式处理,采用调节新风比来控制室内温湿度,即使回南天等湿度很大的情况下,也不需要再热。

冬季运行的模式下,夏热冬冷或寒冷地区,需要做加热处理。以避免室内温度因新风送入而降得很低。实际上可以人为地降低室内温度参数标准(需要与业主方商议),因为在冬季或过渡季节穿上洁净工作服后,工人衣着还是比较多的,即使温度降低,人体舒适度还可承受。

5 关于生产车间正压控制

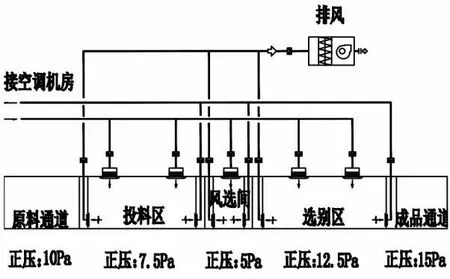

根据GMP 的要求,生产车间各房间的正压符合对气流方向的要求,避免相互交叉及逆向污染。典型的生产线的正压要求,见图2。

图2 各房间正压分布图

由于本类厂房车间一般没有洁净要求(实际按最低要求的洁净等级设置),空调换气次数与常规空调区别不大,大概为10 次/h 左右,不必刻意加大风量。

按照正压要求,需要控制各房间的正压风量。除尘系统送多少回多少,自身风量是平衡的。正压风量就只与空调送回风量、排风量及房间的渗透风量有关。计算的方式则为:正压风量=送风量-回风量-排风量。

正压风量最后是通过余压,造成对门窗等缝隙的渗透漏风而平衡的。从此意义上讲,正压风量=渗透风量。渗透风量有进有排,其差值其实就是正压风量。

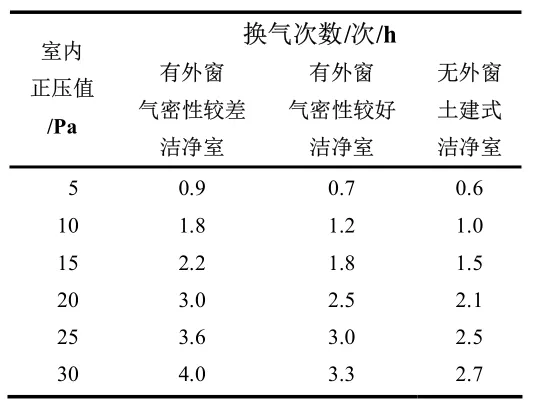

正压风量可以加大或减少新风量来调节。按有关空调设计手册,可以按正压值选定一定的正压换气次数风量。按经验值,可按表1[4]:

表1 洁净室正压值与换气次数(次/h)的关系

本类车间由于有原料及成品通道的二个叉车进出门,密封性能不大好,建议正压风量适当放大,按2~3 次/h 为宜。

由于正压值的控制要求,对风量的控制要求精准,需采用调节性能良好的调节阀、余压阀等调节手段,同时根据现场调试经验来看,房间的机械排风设置必不可少,对房间的正压调试可以起到明显的作用。这是因为正压最低的风选间在内区,多余的渗透风只有通过排风口渗透或机械排风排除。靠自然渗透,时间会很慢,机械排风会造成局部负压,对风量可以快速调节。排风量一般按新风量的50%~80%选取,并考虑到过渡季节空调大新风运行时的情况,建议选用变频风机。

正压调试是在生产静态下进行,动态生产时,由于原料通道及成品通道开启,会造成正压瞬间消失。

房间正压值的控制是GMP 认证的基本要求,是防止交叉污染的气流方向要求,关系到产品的品质,应当引起重视。

6 关于生产车间噪声的控制

生产车间生产过程中,会产生一定噪声,主要是投料、风选、振动筛等,空调通风设备会产生一定的噪声,除尘系统运行过程中也会产生噪声,主要是风管风速过大产生的吹哨声及风机的噪声。噪声叠加产生共振效应,实际噪声值会达到85 dB(A)以上。按照国家标准《工业企业噪声控制设计规范》GB/T50087-2013,此类生产车间的噪声标准是85 dB(A)。虽然工人生产过程中会佩戴耳塞之类的护耳设备,但长期在高噪声环境下工作,对身心还是会有一定的影响的。因此有些业主方适当提高了这个标准,会在项目URS 中(URS:User Requirement Specification,即用户需求说明,是指使用方对设备、厂房、硬件设施系统等提出的自己的期望使用需求说明,设计方依据这个需求等提出自己具体的方案,设备供应商依据客户提供的URS 方案设计施工)要求这个噪声值是80 dB(A)以下。采取综合措施,如果能达到70~75 dB(A),就更理想了。

前面说的车间噪声的几个主要因素中,生产线本身的噪声无法避免。空调通风系统可以设置消声器等办法,可以控制在70 dB(A)以内。比较麻烦的是除尘系统的噪声问题,除尘系统采取消声措施还是比较少见的。难点在于以下两点:

1)除尘风机的噪声,虽然风量不是很大,但风压很高,达到3000~4000 Pa,风机转速达到2900 rpm,按这个工况选用的离心风机产生的噪声值达到100 dB(A)以上。风机房可以做降噪处理,但风机噪声还是会通过风管传递或共鸣共振传到室内。

2)除尘风管产生的再生噪声,由于粉尘爆炸危险场所用除尘系统安全技术规程AQ4273-2016 规范要求,除尘风管风速,要大于20 m/s,风速过高,本身就会产生风噪,尤其是除尘抽风口如果是锐角的话,会产生严重的吹哨声。还有调节阀,开度很小的情况下,也会产生高频的尖锐噪声。

因此除尘系统应采取降噪措施。由于吸风段的含尘浓度高,风速高,不适合设置微孔结构的消声器。同时风机噪声逆向通过吸风管把风机噪声传递到车间的机率不大,吸风段可以不采取消声措施。而回风段,噪声会顺风把风机噪声传递到车间内,如果风管的软连接及支吊架处理不好,会引起共振传递。这段风管的粉尘浓度已很低,可以采用微孔结构消声措施。但仍含尘,消声器有定期清灰的要求,消声器要便于拆装或更换。

消声器的种类比较多,可以采用管道式、消声弯头、消声静压箱等。除尘系统的风压已经很大了,消声器的选择要尽量选阻力小的,管道式消声器或消声弯头,风速还是偏大,同时存在一个因风速过大的二次产尘的问题。建议选用消声静压箱,其优点:风速低阻力小,消声效果高,便于清灰拆装。由于消声计算非常复杂,消声静压箱的计算也很复杂,只能是根据经验设计,消声静压箱的制作示意见图3。这种消声静压箱采用了阻性与抗性相结合,实际工程情况表明,对高中频的消声降噪效果明显(优于消声弯头及管道式消声器)。

图3 8000 m3/h 风量消声静压箱制作示意图

7 其他值得注意及探讨的问题

1)除尘系统在车间外的部分(包括除尘器及风机)均需要保温,明装在车间的部分可以不保温。除尘风管采用不锈钢制,以避免管道生锈产尘。

2)除尘吸风罩的密封形式对除尘风量及效果影响很大,生产设备自带的除尘风口,有些没很好的密封,有些没有采用扩散口的形式,有些还是锐角,造成抽风风速过大,把物料带走,同时也会造成吸风口的风哨声。建议对密封方式改造优化,对尖锐抽风口改造成喇叭口等有利气流的形式。除尘点的风量一般按除尘罩口风速不大于0.6 m/s 计算。

3)除尘风机的选型:由于除尘系统的水力计算比较复杂,有时也难以计算准确,建议除尘风机采用变频。也有利于生产过程中根据情况调整风量。

4)除尘系统的回风段,由于含尘浓度已很小,风速可以降低(8~10 m/s),这段管路应可以暗装在吊顶。这个需要与规范编制人员或安监部门交流沟通。

5)除尘系统、空调通风系统宜与生产线配套划分,以便于使用过程中的灵活性。不宜采用大集中系统的方式,既不利于运行管理,也不好风量平衡。系统的控制集成,建议采用楼宇智能化来实现。

6)中药饮片车间的管线复杂,除了除尘、通风及空调管道,还有排烟、真空吸尘、压缩空气、水电管线、消防管线、工艺管线等,很多管线需要维修调试,空调通风系统的阀门均布置在吊顶内,因此,管线综合很重要,同时吊顶空间应考虑上人检修通道。

8 结论

综合以上问题,中药饮片车间的通风除尘空调的优选方案,有如下要点:

1)按生产线及功能区划分对应系统。

2)采用除尘排风回用的防爆高效滤筒除尘系统,避免直接排放。

3)采用露点送风一次回风组合式空调系统,充分利用新风比的调节作用。

4)结合智能化精准正压控制。

5)注意噪声、保温、检修等问题控制。

中医饮片生产车间的建设数量越来越多,选取一种节能高效的除尘、通风及空调多个系统有机结合的方案,对生产的保障越来越重要,也是从粗扩式发展模式向精细化、集约化管理的必然趋势,对从业设计人员也是一个新的挑战。