稠油热复合开发提高采收率技术现状与趋势

2022-07-01刘慧卿东晓虎

刘慧卿,东晓虎

中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249

0 引言

全球的稠油资源极为丰富,稠油探明资源储量9911.8×108t,其中可采资源量1267.4×108t,主要分布在美洲和中东地区,占总可采资源量的71%,全球年产规模5000×104t左右[1]。我国已在12 个盆地发现了70 多个稠油油田,探明储量40 亿t,储量最多的是辽河油田,然后依次是胜利油田、新疆油田和河南油田,海上稠油集中分布在渤海地区,储量约26 亿t[2-4]。对于稠油油藏,蒸汽吞吐、蒸汽驱、SAGD等热采技术是现阶段稠油开发的主要方式,目前国内稠油年产量约1600 万t,其中蒸汽吞吐方式约占稠油热采总产量的85%。对于稠油资源,无论其中的石蜡基原油还是环烷基原油,都是国家重大工程和国防尖端装备急需的战略物质。

1 蒸汽热采开发技术现状

稠油由于其原始油藏条件下的原油黏度较高(地层原油黏度大于50 mPa·s或地面脱气原油黏度大于100 mPa·s),单纯依靠天然能量或者水驱、化学驱等冷采技术难以有效开发,产能较低,因此有效降粘是稠油油藏开发面临的主要难题。注蒸汽热采已成为国内外稠油油藏的主要开发技术,包括蒸汽吞吐、蒸汽驱及蒸汽辅助重力泄油(SAGD) 3 种技术。其中蒸汽吞吐是应用最为广泛的稠油热采开发方式,吞吐采收率为20%~35%,汽油比为3.0~5.22,适合油层厚度超过10 m、埋深低于900 m、孔隙度高于0.3、含油饱和度高于0.4 的油藏[5-6]。以辽河油田为例,目前稠油产量主要来自蒸汽吞吐方式,其余为蒸汽驱、SAGD及火驱等方式。蒸汽驱方式是蒸汽吞吐的主要接替方式,已在国内外多个稠油油藏中成功实施,蒸汽驱采收率超过50%[6]。与蒸汽吞吐和蒸汽驱技术相比,SAGD技术的驱动力是重力,主要利用蒸汽的超覆效应。SAGD技术对于黏度50 000 mPa·s以上的超稠油非常有效,如新疆的风城油田、辽河杜84 块及加拿大Fort Macmarry油区等[7-8],但SAGD对连续油层厚度的要求较高,目前应用的最低油层厚度为15~20 m。对于15 m以内的薄层稠油油藏SAGD开发,由于储层热损失问题,存在较大技术挑战性。

对于蒸汽热采开发后期的稠油油藏,为进一步提高采收率,面临着转换开发方式、提高蒸汽热利用率等重大挑战,同时注汽开发后严重的地层压力损失和井间窜流通道发育已成为制约稠油热采开发效果的主要因素,归纳起来需重点解决以下几方面难题。

1.1 井间蒸汽窜流问题

注蒸汽井间窜流统称汽窜,包括蒸汽窜和热水窜两种形式[6,9]。由于蒸汽物态的凝析相变特征,当蒸汽流经地下储层多孔介质到达生产井时,生产井中一般表现为热水液态形式,只有在极端情况下才能为蒸汽态窜流。汽窜产生的原因包括层内或层间非均质性、厚油层内严重的蒸汽超覆、注汽参数不合理、注入流体沿注采井间主流线舌进、连续注蒸汽导致井间热连通或压力连通等。汽窜是热采井发生热连通的极端形式,虽然吞吐过程中原油的受热降黏及采出主要发生在井点附近,但多井多轮次间存在注采接替,也极易出现严重的井间汽窜现象。

在稠油油藏的蒸汽热采过程中,蒸汽超覆和汽窜往往同时出现,特别是对于厚层稠油油藏,目前大量的室内实验和矿场实践均得到证实。蒸汽超覆的发生导致注汽过程中油层上部温度更高,同时持续的注汽使油层上部发生汽窜,顶部盖层热损失增大,蒸汽热利用率降低,纵向动用效果变差[10-11],因此有效抑制超覆和封堵汽窜通道成为改善蒸汽开发后期稠油油藏开发效果的重要手段。

1.2 注蒸汽储层物性变化

对于实际的稠油热采开发,注蒸汽对储层渗透率的影响是综合性的,湿热条件下储层岩石物性变化的机理包括矿物溶解、转化、润湿性转变、乳化物堵塞、粘土矿物溶解和微粒运移等。

(1)蒸汽与岩石长期激励导致的微粒运移。稠油油藏一般为疏松储层,在蒸汽热采过程中,注入蒸汽与储层岩石相互作用,易导致岩石颗粒脱落并随流体在多孔介质内发生运移[12]。岩石微粒的形成使储层物性变差,不利于油藏的开发,主要体现在以下3 个方面:①固相微粒运移至孔喉处形成“桥堵”,造成渗透率降低;②固相微粒在液流作用下,随液体一起移动,当流速降低时易沉积在岩石表面,使孔道变窄;③岩石骨架及黏土矿物溶解产生大量固相微粒,造成孔道封堵。

蒸汽凝析液通常具有低矿化度和高碱度特征,极易加快石英的溶解并引发矿物转化反应[9]。当反应生成含硅酸盐溶液的流体运移至低温孔隙处时,会发生胶结作用,堵塞孔隙。蒸汽凝析液同储层矿物接触,使白云石、高岭石向方沸石、方解石、蒙脱石及绿泥石转化,而方沸石、蒙脱石和绿泥石的堆积会大幅降低储层的渗透率。稠油注蒸汽过程中,注汽参数及流体物性通常发生变化,其中,流体流速、矿化度及温度等参数的快速变化也会造成储层渗透率伤害。

(2)黏土膨胀及岩石矿物转化。稠油油藏储层胶结疏松、埋藏较浅,原始油藏温度较低,黏土矿物以蒙脱石和高岭石为主。在注蒸汽过程中,由于高温蒸汽同储层接触,引起黏土的水化膨胀、分散及微粒运移,从而降低储层渗透率[13]。黏土的水化膨胀受黏土矿物含量控制,黏土矿物含量高,更易水化膨胀,甚至可能引起油井出砂,水化膨胀的发生进一步加剧了油藏的非均质程度。

1.3 热采过程原油性质变化

(1)蒸汽吞吐过程中原油性质变化。通过对蒸汽吞吐过程中的原油进行连续采样研究,并对相邻吞吐周期原油物性进行分析。同一吞吐周期内,典型采样井的原油密度从0.971 g/cm3上升到0.9805 g/cm3,黏度从2911 mPa·s上升到10 351 mPa·s,原子量由450 上升到586,可以看出,原油由轻变重。生产阶段第二周期内芳香烃从22.7%下降到15.42%;第三周期内从19.54%下降到13.15%,采样井的H/C原子数之比由1.76 下降到1.29,表明不同吞吐周期的原油均具有由轻变重的规律性[14]。

(2)原油的高温裂解和高温蒸馏作用。稠油的蒸汽吞吐和蒸汽驱过程存在水热裂解反应,稠油与水蒸汽发生酸聚合、加氢脱硫等一系列化学反应。在稠油水热裂解反应过程中,重质组分的胶质和沥青质会转换为轻质组分的饱和烃和芳香烃,具有降低稠油黏度的作用,特别是在300 ℃下,蒸馏作用明显。在350 ℃下,对原油进行加热模拟实验,有大量气体产生,低分子烃中有等烯烃组分,证实存在明显裂解反应,裂解后可产生多种烷烃、环烷烃和轻芳烃等组分。而原油热反应的发生,使两极分化所产生的大分子、高度缩合的焦化组分和残碳物质残留在地下多孔介质内部,一方面会堵塞孔隙通道,另一方面也会使储层岩石润湿性逐渐转化为亲油。

1.4 边底水体侵入问题

边底水侵入是影响稠油热采开发效果的重要问题。带有边底水稠油油藏在热采开发过程,由于水体侵入形成的水锥或水脊是导致热采效果差的主要因素,原因包括储层非均质性、固井质量差、射开水层、热采改善措施不当及注汽参数不合理等地质和工程因素。当热采井与水层建立连通后,油井平均含水率急剧上升,影响油井正常生产。同时,产出水的长期冲刷也会造成油井出砂、损害井筒完善性及套管和油管腐蚀等其它工程问题,甚至关井停产。水体侵入情况因热采井而异,主要受储层物性、井筒特征及生产动态控制。目前Hall曲线分析手段已被用于评价边底水稠油油藏的水侵强度和水侵速度,分析稠油热采井的水侵规律[15]。

2 热复合开发技术现状

由于已开发稠油油田矿场面临的上述诸多问题,开发效果逐渐变差,成为经济边际开发状态。另一方面,目前已探明的难动用稠油资源储量规模大,在矿场蒸汽热采过程中,常规的单一蒸汽注入方式不适应,难以实现有效开发。通过开展大量的室内研究和先导试验,提出了基于蒸汽+助剂方式的热复合开发技术,有时也称为稠油油藏的“热+”开发技术,包括蒸汽—非凝析气复合热采技术、蒸汽—化学剂复合热采技术及蒸汽—有机溶剂复合热采技术。目前在国内外矿场应用均已证实热复合开发方式将是实现常规稠油蒸汽热采后期及难动用稠油油藏高效开发的关键技术。

2.1 蒸汽—非凝析气复合开发技术

非凝析气(NCG)是稠油热复合开发过程中最常用的助剂之一,相比较有机溶剂和化学剂助剂,非凝析气经济性高,操作简单,可用于多轮次吞吐、蒸汽驱以及重力泄油等不同蒸汽热采方式开发后期的改善稠油开发效果。

2.1.1非凝析气—蒸汽复合吞吐技术

按非凝析气类型不同,主要包括N2-蒸汽吞吐、CO2-蒸汽吞吐、CH4-蒸汽吞吐、烟道气—蒸汽吞吐及空气—蒸汽吞吐等复合方式。几种非凝析气—蒸汽复合方式中,CO2-蒸汽吞吐技术的效果较好,这主要是由于CO2在稠油中的高溶解能力,具有溶解降黏及扩散、抽提等机理。同时不同于常规蒸汽吞吐方式,CO2-蒸汽吞吐方式所需热能更低,并且考虑到CO2的饱和温度低,能够进一步降低注汽温度[16]。另一方面,对于空气—蒸汽复合吞吐技术,主要是通过向地层注入空气,与地层原油产生低温氧化(LTO)反应,从而诱发裂解反应发生,生成包括CO2、CO、CH4及部分轻烃在内的混合气体以及未发生反应的氮气协同驱油,该吞吐方式可显著提高产油量[17]。近年来,多元热流体(MTFs)作为一种新型携热介质,也受到越来越多的关注,已在国内多个稠油区块开展了矿场试验,增油效果显著[18]。

此外,为进一步降低原油黏度改善热采开发效果,矿场实施过程中,有时还加入一些表面活性剂或降黏剂,典型的如水平井—降黏剂-CO2辅助蒸汽吞吐(HDCS)及水平井—降黏剂-N2辅助蒸汽吞吐(HDNS),该技术可通过协同效应机理,充分发挥不同助剂的优点,提高采收率[19]。

2.1.2非凝析气—蒸汽复合驱替技术

非凝析气与蒸汽按一定比例关系连续注入油藏,可形成复合驱替,在几种不同的非凝析气—蒸汽复合驱替技术中,考虑到CO2在稠油中的高溶解性能,相比较N2-蒸汽复合驱及烟道气—蒸汽复合驱,CO2-蒸汽复合驱方式的优势显著,对于CO2-蒸汽复合驱方式,CO2的抽提和扩散效应较关键,开发过程中,CO2有助于抽提出稠油中的轻质组分[20]。对于N2-蒸汽复合驱,由于N2在稠油中的溶解性差及膨胀系数大,能够扩大蒸汽的加热范围。烟道气—蒸汽复合驱方式的开发效果则介于CO2-蒸汽复合驱和N2-蒸汽复合驱方式之间,其综合了两种方式在提高采收率方面的优点。矿场应用表明,通过注入N2抑制边底水窜进也获得较好的效果[21]。

2.1.3非凝析气泡沫辅助注蒸汽技术

相比单一的非凝析气—蒸汽复合方式,氮气泡沫辅助注蒸汽技术既可以发挥泡沫的封堵高渗透层段、抑制水窜、调整吸水(汽)剖面的机理,也具有蒸汽热采的降低原油粘度、改善原油流变性等作用机理[22]。在多孔介质内,泡沫首先进入高渗透通道,从而后续注入流体更多进入中低渗透层段,提高波及体积。而泡沫在含油饱和度较高的油层会发生破裂,但在含水饱和度较高的地层则稳定性较高;气体的上浮作用也会提高顶部油层的动用程度。另一方面,大量气体注入油层后,也增加地层的弹性能量,有利于提高采收率。

实施过程中,具体的泡沫发泡方式主要包括地面起泡方式和地下起泡方式。因为多孔介质的孔隙结构,特别是砂岩储层为理想的泡沫发生器,理论上地下发泡方式应该优于地面发泡方式。由于泡沫液为不稳定体系,地面所产生的泡沫液流经管路、井的管柱到达井底,过程中极易受剪切、稳定等因素的影响。另外由于气液密度差的重力分离效应,会导致气液在进入地层前或进入近井部位即发生分离,使气液混注的地下发泡方式,地层中无法形成充分的气液混合态,难于产生泡沫。而且油层厚度越大气液的密度分离效应越强,特别是对于气液段塞注入方式,先期注入的液体在重力作用下趋于油层底部流动,而后续注入的气体在超覆效应作用下上浮于油层顶部,因此在厚油层中,地下起泡方式的适应性较差。

2.1.4非凝析气—蒸汽辅助重力泄油技术

通过在蒸汽中添加少量非凝析气,如N2、CO2以及CH4等,也有助于改善SAGD开发效果,该方式也称SAGP技术[23]。由于密度差异,注入的非凝析气主要占据蒸汽腔顶部,降低蒸汽腔温度,减少顶部盖层热损失。特别是对于薄层稠油,非凝析气超覆于油藏顶部,能够大幅提高蒸汽热效率。在SAGP泄油过程中,非凝析气聚集于蒸汽腔前缘,有助于蒸汽腔的扩展;另一方面,非凝析气携热性能差,因此蒸汽腔的高温分布区域并非对应实际泄油区域。对于CO2辅助SAGD泄油,由于CO2的溶解性能好,具有一定的溶剂化效应。对于空气辅助SAGD泄油(CAGD)和氧气辅助SAGD泄油(SAGDOX),其主要作用机理为稠油的原位改质和火烧油层[24]。

2.2 蒸汽—化学剂复合开发技术

碱、表面活性剂和聚合物为稠油热采过程中常用的3 种化学剂,考虑到高温蒸汽注入,用于稠油热采开发的化学剂往往具有耐高温特性。而蒸汽—化学剂复合方式,目前已被广泛用于国内外稠油油藏的提高采收率过程,成为保证注蒸汽热采后稠油产量的重要手段之一。

2.2.1蒸汽化学剂复合开发技术

(1)蒸汽—碱复合驱技术(HASP)。作用机理主要包括碱的乳化、润湿反转及降低界面张力等,常用的碱类型包括Na2CO3和NaOH。当含油饱和度较低时,相比传统蒸汽驱方式,HASP更高效,并且在相同条件下,能够采出更多原油[25]。但考虑到结垢,很大程度上限制了该复合驱技术的应用。

(2)蒸汽—表面活性剂复合驱技术(HSSP)。在注蒸汽过程中加入少量表面活性剂,其作用机理包括降低界面张力、改变油藏岩石润湿性、增大油相相对渗透率以及原位乳化等[26]。目前,生物柴油(脂肪酸甲酯)作为一种表面活性剂,受到一定关注,相关实验研究表明,对于SAGD和蒸汽驱,添加生物柴油能够显著提高沥青的采收率[27]。Srivastava和Castro开展了添加表面活性剂改善稠油油藏热采开发效果的矿场试验,所用的新型表面活性剂被称为薄膜扩展剂(TFSA)[28]。

(3)碱—共溶剂—聚合物(ACP)化学剂复合体系。该复合体系综合了不同化学剂的提高采收率机理[29]。碱用于降低界面张力,聚合物用于增大水相黏度以控制流度,共溶剂则用于优化相态特征及抑制高黏乳状液的形成。通过综合井下电磁加热和热水驱对油藏进行预热,碱—共溶剂—聚合物复合体系能够很好的应对化学剂注入、油层加热及原油的驱替和采出等方面的难题。

2.2.2高温凝胶(HTG)封堵技术

稠油蒸汽驱后期往往发生严重的井间汽窜,通过耐高温凝胶体系,可以实现对汽窜通道的有效封堵。凝胶体系注入地层后,首先选择性地进入高渗通道,成胶后其黏度大幅增加(对于有些凝胶体系,其黏度能够达到25 000 mPa·s),形成“凝胶墙”,可有效封堵高渗通道。从而后续注入的蒸汽将发生液流转向,流向低渗通道,起到改善吸汽剖面的效果。用于稠油热采的高温凝胶具有较高的热稳定性,其耐温通常达200 ℃左右。目前,为了改善热采过程中高温凝胶的性能,提出了大量新型高温凝胶体系[30],通过复配填料,有些凝胶体系耐温能够达到250~300 ℃。

在油田矿场种,筛选出适应特定油藏条件的凝胶需要综合考虑地层温度、注入水矿化度、硬度以及储层岩性等条件[31],另外,在低油价时期,还应控制凝胶成本。对于热采井的深部调剖,选择热可逆型凝胶较为合适[32]。近年来,针对稠油油藏,提出了一种控制蒸汽窜的新型高温凝胶,通过水平填砂实验对其性能进行了评价。结果显示,该凝胶体系具有强耐盐性和抗稀释性[30],能够有效封堵汽窜通道,使蒸汽转向低渗通道。

2.2.3降粘剂辅助热采开发技术

按照所采用降粘剂类型的不同,包括以下两种形

式[6,11]。

(1)水溶性降粘剂辅助热采技术。稠油内富含的大量胶质、沥青质是稠油黏度大的重要原因,水溶性乳化降黏主要通过将具有高表面活性的O/W乳状液与适量水混合后形成的活性液加入到稠油中,经过搅拌后使胶质与沥青质脱离油水界面,进入油相,将W/O乳状液反转为O/W乳状液,从而将原油流动时油膜与油膜的摩擦转变为水膜与水膜的摩擦,大大降低原油黏度,减小流动阻力。

(2)油溶性降黏剂辅助热采技术。尽管水溶性降黏剂能够形成O/W乳状液来降低原油黏度,但形成的乳状液有时并不稳定,后续破乳等操作也较为复杂,油溶性降黏剂一定程度上克服了上述缺点,但也会存在降黏效果不显著等缺陷。相比水溶性降黏剂,并不改变胶质、沥青质的结构,油溶性降黏剂分子中的高碳烷基主链能够溶解于原油中,极性基团侧链能够与胶质、沥青质的极性基形成更为稳定的氢键进入其空间结构,实现拆散、破坏层状堆叠状态而释放轻质组分的目的,同时也会使原油胶质、沥青质含量降低,从而降低原油粘度。

2.3 蒸汽—有机溶剂复合开发技术

该方式在一定程度上可明显减少蒸汽用量,其作用机理除常规的注蒸汽驱油机理外,还包括溶剂的协同作用。溶剂冷凝液能够溶解于稠油,进一步降低黏度,提高了稠油的流动能力。近年来,在蒸汽—溶剂热复合方式中,稠油/溶剂/蒸汽体系的相平衡及高压物性特征成为研究热点[33],目前,状态方程是较有效的研究方法,能够用于表征该体系的高压物性。其次破乳行为也是该复合方式的重要作用机理。Kar等通过实验研究了SAGD和ES-SAGD两种泄油方式的乳化作用[34],发现ES-SAGD泄油过程中形成的乳状液稳定性较差。此外,在ES-SAGD泄油过程中,考虑到溶剂与沥青质的相互作用,注入溶剂能够控制润湿反转。

2.3.1液相溶剂辅助蒸汽吞吐(LASER)

所谓液相溶剂辅助蒸汽吞吐,指的是在蒸汽吞吐过程中,添加少量轻烃(C5+凝析液)。在蒸汽吞吐后期,该热复合技术可有效改善稠油油藏开发效果,通常添加注入体积6%的轻烃至热采井,轻烃溶剂蒸发后,将随蒸汽进入油藏内部。处于原始油藏温度的岩石流体会与注入流体发生热交换,使驱替前缘的蒸汽和溶剂发生冷凝。另一方面,溶解于沥青的溶剂能够进一步改善稠油的流动性[35]。相关实验研究发现,溶剂的加入能够降低地层原油黏度,提高采收率幅度超过5%。

2.3.2溶剂强化蒸汽驱(SESF)

该技术是对溶剂辅助蒸汽吞吐以及ES-SAGD技术的工艺改进,也称为溶剂辅助驱油技术(SAP),主要作用机理包括强化气驱和溶剂混相驱。对于油层厚度小于5 m的薄层稠油油藏,相较单一的注蒸汽驱油,溶剂强化蒸汽驱效果更佳,这主要是考虑到薄层稠油油藏热采过程中热损失严重以及汽窜的发生,而溶剂的注入能够提高蒸汽热利用效率,降低汽油比[36]。对于薄层稠油油藏,溶剂随蒸汽窜流至生产井后,使油藏顶部形成溶剂富集通道,溶剂以及富集通道周围原油的混合在热质传递的作用下改善驱油效果。另外,润湿反转和溶剂扩散也是溶剂强化蒸汽驱改善开发效果的重要机理[37]。

2.3.3溶剂辅助SAGD(ES-SAGD)

热复合热采技术采用连续注入溶剂的方式,即注入蒸汽的同时添加溶剂(己烷、庚烷或辛烷)辅助泄油,研究表明溶剂浓度为15%~20%时效果最佳,溶剂回采率可达70%以上[38]。在ES-SAGD泄油过程中,溶剂的冷凝及其在沥青中的扩散对该技术的成功实施起到重要作用。考虑到溶剂的协同降黏,与SAGD方式相比,ES-SAGD过程中蒸汽的温度显著降低,因而降低了热损失,并且能够大幅提高产油速率,降低汽油比。考虑到储层与注入流体间的传质传热及溶剂的扩散,溶剂的注入能够进一步降低原油黏度、增大油相渗透率、提高原油流度、降低汽油比及改善蒸汽腔扩展,相较SAGD过程,该热复合方式能够提高采收率约30%[39]。

与ES-SAGD技术类似的另外一种溶剂辅助SAGD技术为蒸汽和溶剂交替(SAS)注入方式[40]。蒸汽—溶剂交替过程中,注入蒸汽进行常规的蒸汽辅助重力泄油。转注溶剂以蒸汽腔扩展至顶部盖层、同油藏顶部接触。溶剂溶解降黏进一步降低了稠油的黏度,蒸汽和溶剂的交替注入有助于溶剂与原油形成混相,进而增大接触面积。蒸汽—溶剂交替方式综合了SAGD和溶剂抽提(VAPEX)两种方式的优势,降低稠油开采过程中能量的消耗。

3 热复合技术的适应性与发展趋势

3.1 热复合开发技术的适应性

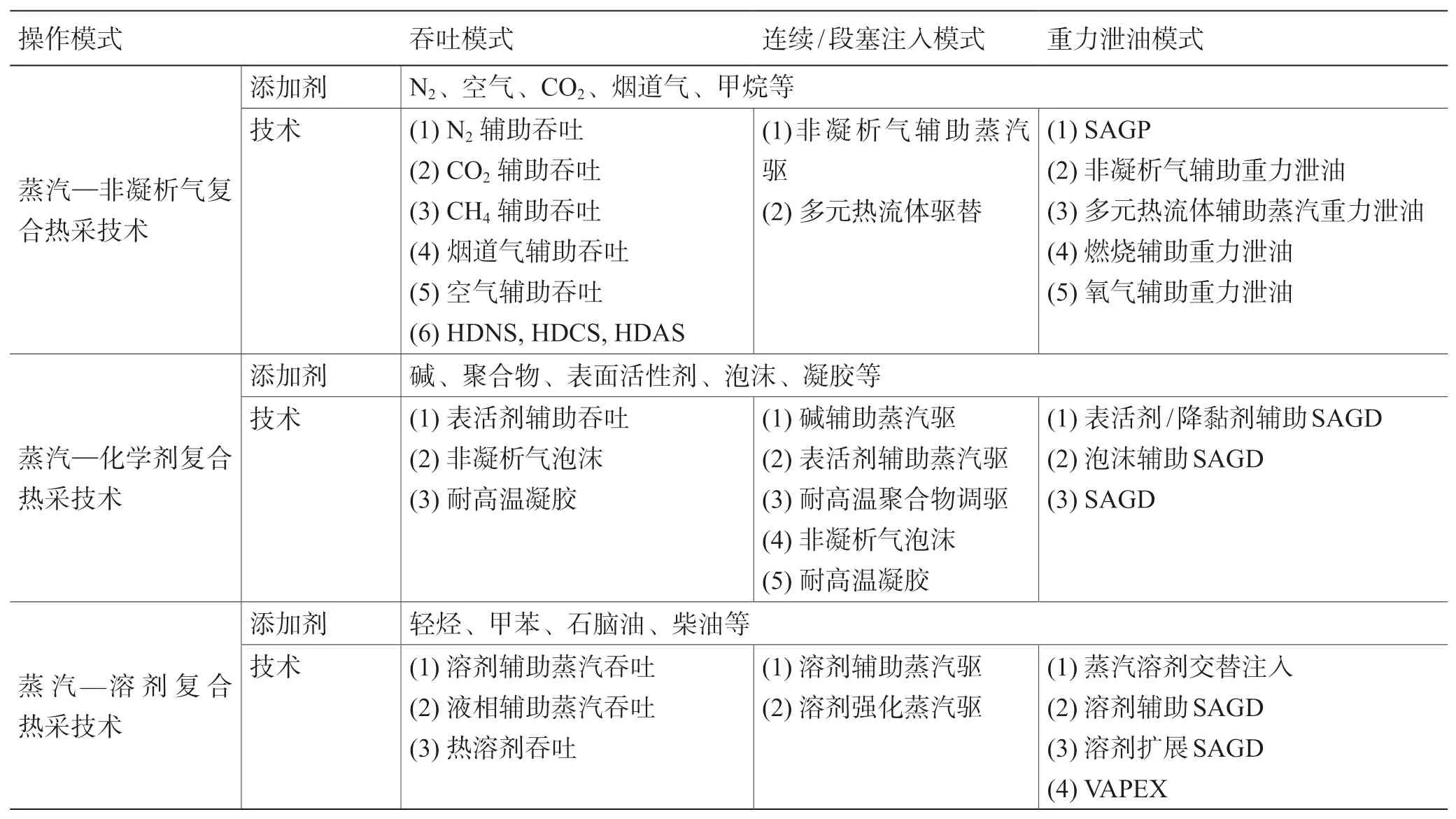

对于任一稠油油藏,经过前期阶段的长时间注汽开发后,均面临转换开发方式的挑战,而热复合开发是现阶段最典型、应用最广的接替方式。考虑到不同热采开发方式的差异性,可将热复合提高采收率归纳为吞吐、连续(段塞)注入和重力泄油3 种模式,如表1 所示[9]。其中,吞吐模式用于多轮次蒸汽吞吐后期的接替开发,连续(段塞)注入模式用于蒸汽驱后期的接替开发,重力泄油模式则用于改善SAGD开发后期的开发效果。

表1 稠油热复合开发提高采收率方式Table 1 Hybrid enhanced oil recovery methods of heavy oil reservoirs

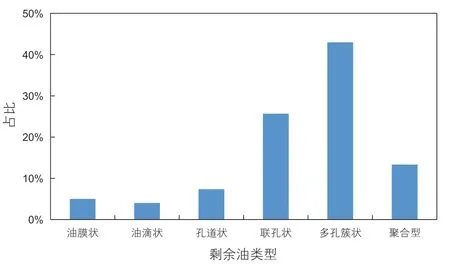

3.1.1注蒸汽剩余油分布

注蒸汽开发后期,油藏内部的剩余油分布是开展后续热复合技术接替开发的重要基础。宏观尺度上,稠油热采开发后期的剩余油饱和度分布主要受油藏地质条件和开发方案控制[41]。通过孔隙尺度可视化实验研究,发现多孔介质内剩余油分布包括膜状油、柱状油、多孔状油、簇状油、乳化油滴及连片状油,如图1 所示,其中多孔状剩余油和簇状剩余油占比最大,而膜状剩余油及乳状油滴含量最低。因此,结合微观尺度的剩余油分布特征,改善热采波及效率、提高多孔状剩余油和簇状剩余油的动用将是蒸汽开发后期稠油油藏提高采收率的主要方向。

图1 稠油油藏热采开发后期的微观剩余油类型Fig. 1 Types of microscopic remaining oil after thermal recovery process in heavy oil reservoirs.

3.1.2热复合开发油藏适应性

在稠油油藏提高采收率过程中,筛选出合适的开发方式非常关键。某一种稠油热复合开发技术通常只适合一定参数界限内的稠油油藏,具体的开发方式筛选受到油藏性质、开发经历及经济效益等多个方面的综合影响。另外,初步选定开发方式后还需考虑其对油藏的适应性,即确定该方式下油藏厚度、渗透率、含油饱和度、油藏压力以及原油黏度等油藏参数的界限值。

确定稠油油藏开发方式后,分析其油藏适应性尤为重要,即准确给出油藏物性参数对应的界限取值。通常采用油藏数值模拟方法解决油藏适应性问题,其中,采收率提高幅度及累积油汽比为最有效的评价指标。相较常规注蒸汽,考虑到其提高采收率机理,热复合方式适用范围更广。

3.1.3热复合技术的接替与退出时机

(1)热复合开发技术的转入时机。热复合技术转入时机主要取决于注蒸汽热采阶段的开发效果,即单一注蒸汽难以经济有效开采时,需考虑接替开采方式。经过多轮次蒸汽吞吐开发后,油藏内部会出现严重的黏性指进、汽窜及超覆等问题,制约稠油油藏有效开发[6]。一方面,随着吞吐轮次的增加,蒸汽吞吐开发效果逐渐变差,周期油汽比及累产油量下降,当吞吐轮次达到6 以上时,周期油汽比及累产油量不再发生变化。另一方面,周期油汽比及累产油量随着原油黏度增加而降低,对于超稠油油藏(μo>50 000 cp),其蒸汽吞吐第一轮次的累产油量仅为普通II类稠油油藏(μo<10 000 cp)的20%。另外,考虑到蒸汽的热效应,随着吞吐轮次的增加,超稠油油藏的开发效果略有改善。原油黏度和吞吐轮次是影响稠油油藏开发效果的两个重要参数,当达到6 轮次以上时,通常需考虑接替开发方式。

(2)热复合开发技术的退出时机。热复合提高采收率技术的退出时机,指的是从当前的热复合开发方式转换至下一接替热复合开发方式对应的时机。为准确评估退出时机,仍然采用加热半径、周期油汽比及周期累产油量三个指标,其中周期油汽比为核心。

3.2 热复合开发技术的发展趋势

3.2.1油藏及流体物性精确描述

稠油油藏及流体物性的精确表征是助剂筛选及评价关键。难采稠油油藏(如埋藏深、原油黏度高、油层薄及水体大)往往不符合现阶段的注蒸汽热采筛选标准,而热复合开发技术能够使难以依靠注蒸汽经济开采的稠油油藏实现效益开发。为有效开发难采稠油油藏,选择合适的热复合开发方式也具有很大的挑战性。

对于注蒸汽后期的稠油油藏,蒸汽与岩石长期相互作用,使得油藏及流体性质发生显著变化。一般而言,蒸汽呈碱性(pH>7.0),蒸汽温度超过200 ℃后,造成对储层岩石物性(包括孔隙结构和渗透率)的伤害。蒸汽蒸馏作用会进一步改变原油的组分组成,造成重质组分(胶质、沥青质)在多孔介质内的沉积,减小孔喉半径,增大渗流阻力。此外,对于典型热复合开发技术,助剂(如CO2、空气以及化学剂)的单独注入或助剂与蒸汽同时注入加剧了对储层物性的伤害,其作用机理包括腐蚀、氧化及吸附等。

3.2.2研发新的高效低成本助剂

热复合开采技术能够充分利用注蒸汽过程的油藏余热,同时能够抑制蒸汽窜的不利影响。热复合开采技术实施的关键在于从包括非凝析气、溶剂以及化学剂等助剂中筛选出合适的添加剂类型,同时,面对当前低油价时代,寻求高效、低成本的添加剂成为各石油公司关注的重点。这些助剂除常用的商业添加剂(N2、CO2、空气、烃类、聚丙烯酰胺、十二烷基硫酸钠等),还包括一些新近提出或研发的新型助剂。针对稠油油藏热力开采过程,近年来提出并测试了许多热稳定性好的高效化学助剂,如开关型亲水叔胺(SHTA)、薄膜扩展剂(TFSA)、碱—共溶剂—聚合物体系(ACP)以及羟丙甲纤维素(HPMC)等[42-45],这些助剂大多数还处于室内实验评价阶段,助剂的成本及储层配伍性是矿场应用需要重点关注的方面。

3.2.3热复合开发组合模式优化

稠油油藏的热复合高效开发是一个多学科集成的系统工程,主要体现在以下两个方面。

(1)“地面—井筒—油藏”一体化生产措施优化,即在稠油注蒸汽热采开发过程中,要实现对地面管线热损失、井筒沿程热损失以及油藏顶底盖层热损失等的一体化考虑,以提高注入蒸汽的热利用效率为导向,优化注汽参数设计。

(2)“单井—井组—井区”一体化注采调整,即实现稠油热采的高效开发是一个连续性地系统作业过程,先期的单井蒸汽吞吐作业为后续的转驱作业奠定了良好的基础条件,为达到全稠油油藏的高效开发,需分别从单井、井组和井区三个维度进行有效的注采调整。

另外,对于稠油的多元热复合提高采收率技术,如HDCS、HDNS及多泡沫段塞组合调整等方式,由于单一助剂的调整效果不理想,常采用多种不同添加剂或多段塞组合式方式注入,考虑到不同助剂的作用机理不同,添加后的作用目的也不同,因此存在最优的注入顺序组合,即注入模式。但对于非凝析气和溶剂助剂,其目的主要在于改善油藏流体物性、阶梯降黏等,则多采用蒸汽—助剂混合方式注入,如SAGP、ES-SAGD及SESF等。

3.3 稠油开发新技术及应用

3.3.1井下电磁加热技术

对于稠油注蒸汽热采开发的成本主要体现在两个方面,一是产生蒸汽的成本很高,二是由于稠油开采过程中需要向地层注入大量蒸汽,需进行地面油水分离处理。为实现稠油油藏的经济有效开发,提出了井下电磁加热技术,针对吸汽能力差、埋藏深、非均质性强的稠油油藏,井下电磁加热应用前景良好。

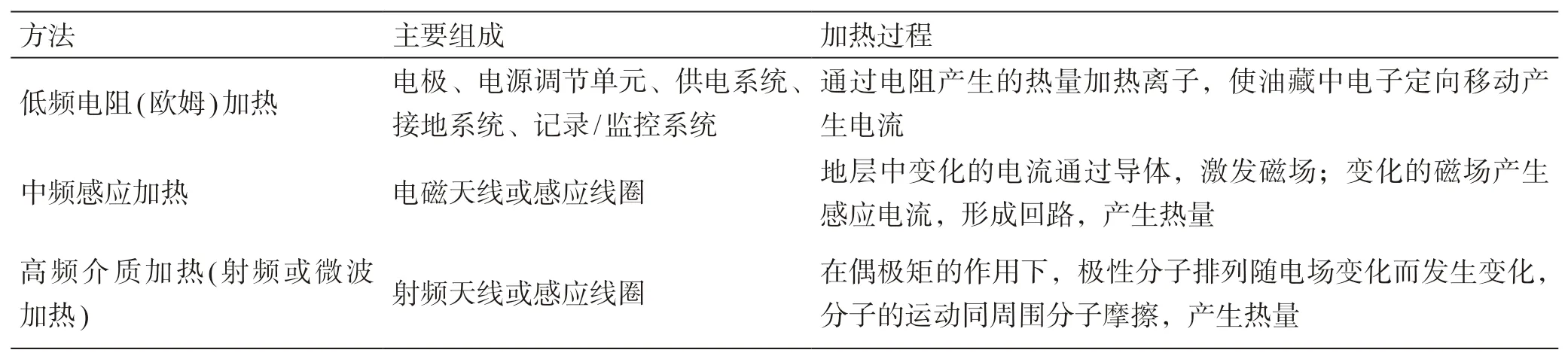

按电流频率的不同,电磁加热通常分为低频电阻(欧姆)加热(频率小于100 HZ)、中频感应加热(100~300 kHZ)及高频介质加热(射频或微波加热,前者频率为10~100 MHZ,后者频率为100~100 GHZ)[46]3 类,如表2 所示,不同加热方式在油藏中的加热过程不同。近年来,井下电磁加热方法逐渐用于辅助SAGD过程中的蒸汽注入,注蒸汽的同时进行感应加热,油藏的预热效果能够得到显著改善。自20 世纪70 年代以来,开始探索高频电磁加热的热采方式,受限于当时对电磁加热复杂物理过程的理解程度,鲜有相关矿场成功实施的报道。2012 年,开展了高效溶剂抽提复合电磁加热技术的(ESEIEH)先导试验,证实了射频加热具有较好的应用前景[46]。

表2 三类电磁加热方法的区别Table 2 Difference of the three EM heating methods.

3.3.2注离子液体技术

离子液体(ILs)是由有机阳离子及有机/无机阴离子组成的有机盐,具有良好的表面活性,近年来成为表面活性剂的潜在替代品[47]。离子液体也能够有效应用于稠油油藏的提高采收率过程,离子液体注入地层后,稠油中的极性组分(沥青质、胶质)能够扩散至离子液体中,进而降低原油黏度,使稠油中的极性组分含量减少。因此,在蒸汽—溶剂热复合方式中,离子液体有助于抑制沥青质的沉降。离子液体的作用机理还包括乳化、降低界面张力、催化以及加氢裂化等。近年来,共熔离子液体(也称为低共熔溶剂)作为一种新型溶剂受到广泛关注[48]。离子液体在稠油油藏提高采收率过程中优势显著,但受限于复杂的储层条件(油藏温度高、矿化度高及非均质性强等)及生产成本高,矿场应用仍面临较大挑战。

3.3.3纳米颗粒技术

通过在注入流体中添加纳米颗粒也能够大幅改善原油流动性,提高开发效果。对于纳米颗粒,由于粒径小(1~100 nm),能够以低滞留率在多孔介质内流动,显著降低了孔喉堵塞风险。相比其他添加剂,纳米材料或纳米颗粒(NPs)具有高面容比、改变岩石润湿性、降低界面张力及降低原油黏度等独特优势[49]。矿场实施过程中,纳米颗粒一般首先被添加至液相水中制备成纳米流体或“智能流体”,之后可将其单独注入或与其他流体混合注入地层,以改善油藏的开发效果。常用的纳米颗粒的类型包括金属纳米颗粒、金属氧化物纳米颗粒、SiO2纳米颗粒以及有机纳米颗粒。在提高采收率过程中,纳米颗粒作为吸附剂和催化剂,有助于稠油改质及提高采收率。对于注蒸汽、火烧油层等不同的稠油热采方式,应用纳米颗粒可以强化沥青质裂解,进而改善稠油流动性能,甚至在井下电磁加热过程中,加入磁性纳米颗粒也能够产生油水界面扰动,提高原油采收率[50]。

4 结论

蒸汽热采开发后期的稠油油藏提高采收率及难动用稠油油藏的高效开发是现阶段稠油资源开发的主要难点。经过长期的注蒸汽开发后,地层特征发生严重变化,蒸汽突破、低波及、低蒸汽利用率等问题突出,继续维持原有的蒸汽热采技术,效果较差。同时由于部分稠油油藏物性难以满足蒸汽热采开发的标准,导致采用蒸汽热采开发的效率低下。而热复合开发提高采收率技术的提出,为该两类稠油资源的开发提供了新思路。

(1)总结了稠油蒸汽热采开发后期面临的主要问题,包括蒸汽超覆及汽窜带来的能量损耗;注蒸汽储层物性变化;热采过程中原油性质变化及边底水的水体侵入。热复合开发提高采收率技术可有效解决上述问题,实现对蒸汽热采开发后期稠油油藏的高效开发。

(2) 3 种典型的稠油热复合开发提高采收率技术,包括蒸汽—非凝析气、蒸汽—化学剂及蒸汽—溶剂等复合技术,分析了不同热复合开采技术的作用机理及应用效果,热复合开发方式可以有效改善油藏吸汽剖面,提高波及效率,改善开采效果。

(3)稠油油藏的全生命周期高效开发是一个持续性的序次提高采收率过程,而多元热复合开发是现阶段实现该目标的重要手段,开发过程中充分发挥各不同类型助剂的优势,实现稠油资源的高效开发是最终目标。提出了稠油热复合开发技术的发展趋势,包括油藏及流体物性的精确表征;新的高效低成本助剂研发及热复合开发组合模式的优化。对于稠油开发的新技术,尽管其中部分仍处于室内实验评价阶段或矿场先导阶段,如离子液体、电磁加热及一些新型原位改质技术等,但随着科技的进步与发展,成本降低,将会逐渐进入矿场,并得到大规模应用。