双齿轮泵驱动潜孔钻车液压系统设计分析※

2022-07-01舒慧建李勇涛李雪龙祝燕清

舒慧建,李勇涛,李雪龙,祝燕清

(1.衢州职业技术学院机电工程学院,浙江 衢州324000;2.浙江开山重工股份有限公司,浙江 衢州324000;3.浙江开山钎具有限公司,浙江 衢州 324000)

0 引言

目前露天矿山大量使用的双泵驱动潜孔钻车存在液压系统效率低下、液压油发热量大的问题,违背了节能环保的要求,阻碍了产品的技术进步及市场推广。本文在双齿轮泵驱动潜孔钻车的基础上提出一种能够让钻车根据推进和回转负载的实际情况自动将推进回路的多余油液供给回转回路,来提高钻车的回转切削速度及液压系统效率的新型系统设计方案。该系统方案的提出为潜孔钻车液压系统设计提供新思路和参考,具有积极的工程实践意义。

1 市场现状

开式定量系统、非比例控制仍然是目前分体式潜孔钻车液压系统的设计主流, 市场保有量大。由于潜孔钻车液压系统设计需要兼顾钻车行走、凿岩、钻臂定位以及接卸钻杆快速动作,布设较多的齿轮泵数量虽然有利于系统设计及节能,但会给液压泵取力、钻车设计布局、维护保养以及产品成本等方面都带来困难及挑战[1]。 目前比较普遍的做法是采用两个相同排量的齿轮泵给钻车液压系统供油, 以实现钻车的直线行走,同时液压油过桥后实现凿岩及其他功能。但该方案有明显的不足,由于钻车在钻孔作业中需要的推进流量较少,过多的推进供油流量通过溢流阀高压溢流,造成系统能效低下[2]。同时这部分溢流流量会以热能的形式回到液压系统,势必加重系统的散热负担,带来液压系统高温、油液粘度下降、系统容积效率下降、缩短密封件使用寿命及缩短液压油的使用寿命等问题。目前市场上双泵供油的分体式潜孔钻车系统设计方案主要有以下几种:

方案(一):推进、回转回路独立供油。

双液压泵出来的液压油先供给行走系统,而后分别过桥给推进、回转回路。 该系统方案的优点是推进、回转相互独立,凿岩时各回路相互干扰小,压力及流量稳定性好。 但由于凿岩时需要的回转流量大,需要的推进流量少,多余的推进流量会通过推进溢流阀溢流回油箱,导致系统发热量大,能量利用效率低下,且回转最大切削速度一般也较低。 实际产品很少采用该系统方案。

方案(二):通过分流阀给推进、回转回路供油。

双液压泵出来的液压油经过行走阀后,一路专门过桥给回转回路,另一路液压油通过同分流阀将原本供给推进回路的流量一分为二,将单泵分流后的一半流量补充供给回转回路,另一半供给推进回路。因此该系统方案中推进溢流的流量大幅减少,能效利用率比方案一虽有提升,但推进溢流流量仍然较大,仍有改进空间。

方案(三):推进回路多余流量通过节流阀串连单向阀给回转回路供油。

双液压泵出来的液压油先供给行走系统,而后分别过桥给推进、回转回路。同时,在正向推进与正向回转回路之间设置单向阀、节流阀的串连回路。 通过调节节流阀的开度,将推进多余流量供给回转回路, 可提高动力头最大回转切削速度。该方案在提升液压系统效率的同时解决了原有系统回转速度不可调节的问题,系统设计也更加简洁。但是该方案分配的流量易受外界压力变化的干扰,造成供给回转的流量波动大,动力头转速不稳定。同时易造成推进压力不稳定或推进流量不足,影响成孔质量。

2 高效型双泵供油液压系统方案

在综合考虑现有系统设计方案优缺点的基础上,本文提出了一种高效型双齿轮泵供油的液压系统设计方案, 其液压系统原理如图1 所示。本方案采用两个排量完全相同的齿轮泵给液压系统供油。系统左泵通过左行走阀给左行走马达供油,阀中位时流量自动过桥给推进阀,通过推进液压阀给推进马达供油(油缸推进类同)。系统右泵流量通过右行走阀给右行走马达供油,阀中位时流量过桥给功能阀,通过功能阀块的两位四通电磁阀实现推进回路中流量的变化,可实现钻车接卸杆过程的快速推进和提升功能,缩短接卸钻杆的辅助时间。 当该两位四通电磁阀失电时,右泵流量经过功能阀供给回转回路,左泵流量供给推进回路。 在正常凿岩过程中,推进马达的压力由推进阀的溢流阀设定,回转马达的压力由实际凿岩过程中的岩石状况、推进力、回转速度等因素综合决定,回转阀主溢流阀设定的压力通常只设定回转马达的最大回转压力,正常工作过程中一般不会达到该压力的设定值。本系统在功能阀中设置先导式减压阀、可调式节流阀、单向阀串联的通路,先导减压阀阀芯弹簧侧压力信号取自节流阀出口端,阀芯弹簧对侧压力信号取自节流阀进口端,通过先导减压阀的自动平衡作用来进行压力补偿, 使节流阀前后压力差保持不变,从而实现从推进回路流向回转回路的供油流量保持相对稳定的目的,其中通过节流阀的流量可通过流量压差公式计算得到,具体如公式(1)所示。 该系统方案在回转压力小于推进压力时,推进的多余流量通过功能阀块向回转油路稳定供油,在提高动力头的最大回转速度的同时实现回转速度的可调节,系统适应不同岩石工况的能力更广且更节能。 当回转压力上升,超过推进压力时,在单向阀的作用下,推进多余流量停止向回转供油,此时回转速度降低,避免回转压力的继续升高,对钻机防止卡钻有利。 当回转压力降低后,推进流量可自动恢复供应回转。

图1 高效型液压系统设计原理图

式中 q——通过节流阀的流量

Cd——流量系数

A——节流阀的通流面积

ΔP——节流阀前后的压力差

ρ——液压油密度

3 新旧方案的系统建模及参数设置

3.1 新旧方案基本参数及凿岩工况的设置

通过Amesim 软件对市场常见的系统方案及新方案进行系统建模及相关参数的设置,本文后续所有方案的系统元件参数及模拟工况条件设定均完全一致,以保证计算结果的可比性。 系统基本参数设置如表1 所示。

表1 系统基本参数设定

凿岩工况是通过设定不同的推进速度及回转输入扭矩来模拟岩石工况的变化,本系统案例中速度设置为5-20 mm/s 的速度随机数,平均速度为12.57 mm/s,推进速度标准差4.22(随机种子数值为1); 回转扭矩设置为3000-4000 N·m的随机数,回转扭矩均值为3495.0 N·m,回转扭矩标准差为281.6(随机种子数值为2)。 推进及回转的输入信号随时间的变化如图2 所示。

图2 凿岩工况条件设定随时间变化图

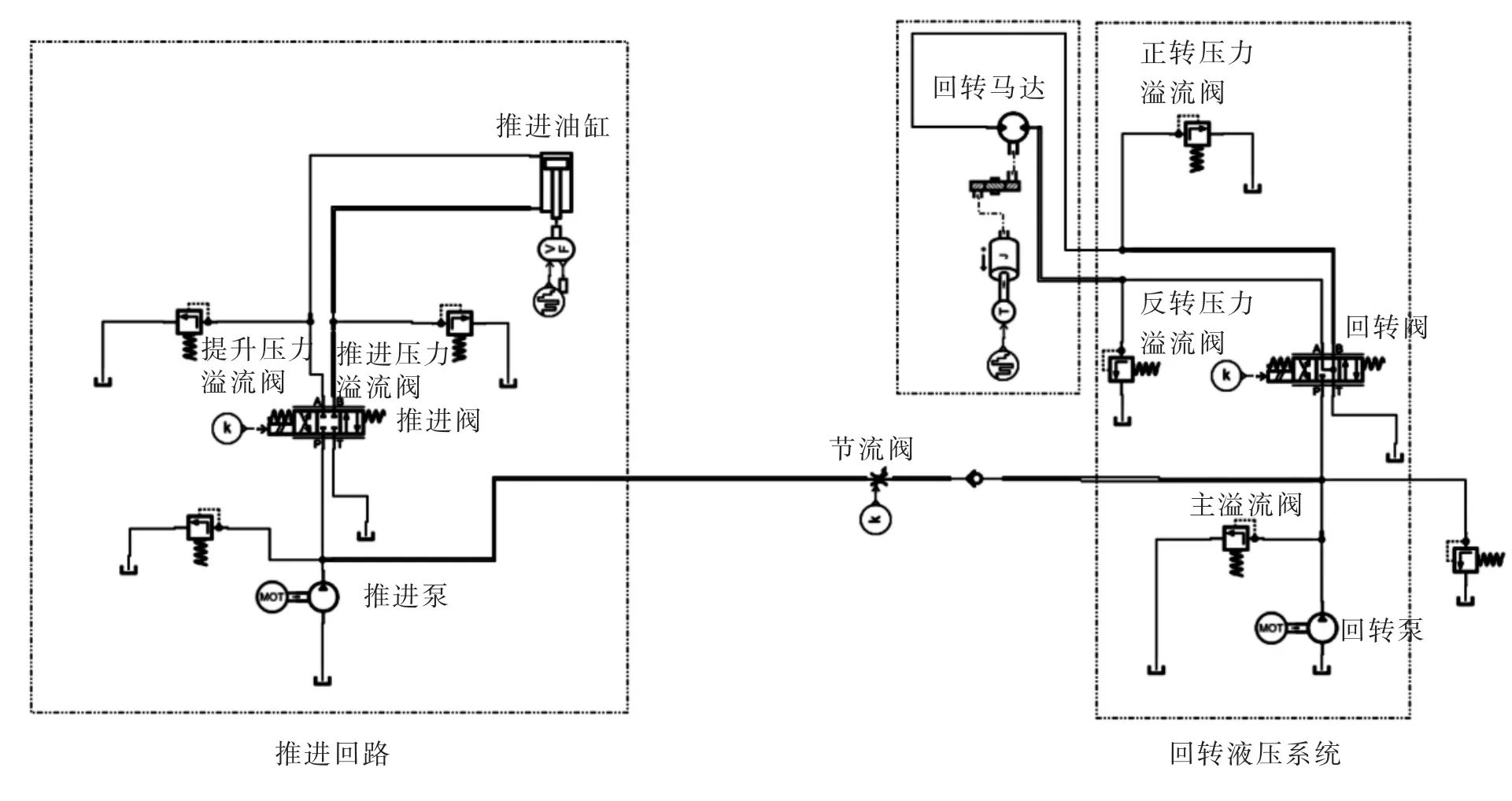

3.2 传统方案1 的建模

该方案为两个液压泵分别给推进回路和回转回路独立供油, 推进回路设置3 处溢流阀,其中靠近液压泵的溢流阀为系统最大压力溢流阀,设定值为200 bar,起安全保护作用。 推进阀出口分别设置推进溢流阀130 bar 及提升溢流阀195 bar。 回转回路设置3 处溢流阀,其中靠近液压泵出口的溢流阀为系统回转最大压力溢流阀,设定值为200 bar,起安全保护作用。 回转阀出口分别设置正转溢流阀150 bar 及反转溢流阀195 bar(卸杆压力)。 系统建模方案如图3 所示。

图3 传统方案1 建模

3.3 传统方案2 的建模

该系统方案在传统方案1 的基础上,在推进泵出口和回转泵出口架设液压管路,管路中串联可调式节流阀及单向阀,单向阀方向为推进到回转。 节流阀的最大开度直径为8.6 mm,设定开度为最大开度的60%。系统各溢流阀的压力与传统方案1 的压力设定相同。 系统建模方案见图4。

图4 传统方案2 建模

3.4 新方案的建模(方案3)

该系统方案在传统方案1 的基础上,在推进泵出口和回转泵出口增设液压管路,管路中串联先导式减压阀, 该减压阀弹簧设定压力10 bar,减压阀阀芯弹簧侧从节流阀出口取压力信号,减压阀阀芯弹簧对侧从节流阀入口取压力信号,通过减压阀的自动平衡作用来进行压力补偿,使节流阀前后压力差保持不变,从而使得从推进回路流向回转回路的流量保持相对稳定。可调式节流阀,节流阀的最大开度直径为8.6 mm,开度为最大开度的62%.单向阀方向为推进到回转。 流量系数取0.7;液压油密度850 kg/m3。 系统建模方案见图5。

图5 新方案系统建模

4 计算结果对比及分析

本文在系统方案建模的基础上,对传统方案1、传统方案2 及新方案(方案3)的推进压力、推进流量、回转压力、回转流量做了对比分析,各方案仿真运行时间均设置为10 s,计算单步时间间隔设置为0.01 s,共计算了1000 组节点数据。 其对比结果见图6。

图6 计算结果随时间变化对比图

将计算结果中的1000 组节点数据导出,统计分析推进压力、推进流量、回转压力、回转流量的均值及标准差,得到相关的统计数据,其结果见表2。

表2 统计结果对比

通过分析以上统计结果可得出以下结论:

(1)新方案(方案3)中推进回路压力可靠且稳定。从统计结果可看出新方案及传统方案1 推进压力均值都接近推进溢流阀的压力设定值130 bar, 新方案压力均值比传统方案2 改善了24.4%,压力稳定性比传统方案2 改善了16%,流量稳定性比传统方案2 改善了45.2%。 传统方案2 在实际工作时可能导致推进压力不足,进而减少钻具的使用寿命,降低凿岩效率。

(2) 新方案的回转回路压力可靠且稳定,回转转速高。 与传统方案1 相比,新方案回转转速均值提升89.9%。 与传统方案2 相比,新方案在回转压力均值、回转压力标准差、回转转速均值及标准差方面均无明显差异。

(3)新方案系统综合能效利用率比传统方案1 提升85.7%,节能效果明显。

冲击凿岩的原理是冲击器活塞高频冲击潜孔钻头,并通过动力头回转带动潜孔钻头切削岩石来达到钻凿爆破孔的目的。因此在冲击凿岩过程中,冲击器的高频冲击会通过岩层对回转液压系统形成一个交变的扭矩变化。 目前,潜孔钻车防卡钻功能是凿岩钻孔时的一个重要功能,可有效预防卡钻事故的发生。其主流技术方案是通过监测回转压力信号反映卡钻趋势,当回转压力超过设定阈值时,动力头提升,以避免回转压力继续升高将钻头卡死。当回转压力恢复到阈值以内时,动力头恢复推进凿岩。 如果所设计的液压系统频率响应特性不好,势必影响防卡钻功能的效果。 市面常用的气动冲击器的冲击频率通常在20-30 Hz 之间,本文新方案在回转输入端加载一个40 Hz 正弦波动、 均值为2500 N·m, 幅值为500 N·m 的扭矩信号,并计算得到了时域的回转压力的系统响应与输入的对比函数,进而通过快速傅里叶变换得到频域的频率响应对比函数,其计算结果见图7。 通过观察时域对比图,系统的回转压力输出在高频扭矩输入约0.05 秒后输入输出同频变化。 通过观察频域的对比图,回转压力输出波峰与回转扭矩输入波峰值均出现在频率为40 Hz 时,且回转压力输出没有明显的第二波峰。 所以,新方案在40 Hz 以内的高频冲击凿岩过程中回转压力值能够有效地反映输入扭矩的变化,即该系统回转压力随输入扭矩变化的动态响应特性较好,能满足潜孔钻车防卡钻功能的设计需要。

图7 回转液压系统输入输出对比图

5 结语

本文所述的新型液压系统方案能够满足双齿轮泵驱动的潜孔钻车的基本功能及防卡钻功能的设计需要,系统高效节能,其综合性能优于传统设计方案。该方案的提出可为潜孔钻车液压系统的设计提供新的思路和参考。