用于废岩棉处理的电阻炉设备研究与设计

2022-07-01田丰寇丽萍马玉桂张先珍李帅战洪仁

田丰,寇丽萍,马玉桂,张先珍,李帅,战洪仁

用于废岩棉处理的电阻炉设备研究与设计

田丰,寇丽萍,马玉桂,张先珍,李帅,战洪仁

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110027)

废弃岩棉的处理是目前工业垃圾处理的难题,大多数废岩棉被掩埋处理,对土地环境造成污染和浪费。根据废岩棉燃烧产物对环境无害以及燃烧后体积减少量可达85%的特性设计了一款高温全纤维台车电阻炉,用于废岩棉的燃烧处理,废岩棉在炉中加热到800 ℃后进行保温,然后再出炉空气冷却。设备环境温度20 ℃,工作温度1 100 ℃,炉膛尺寸16 m×3.4 m×2.2 m,台车面尺寸 3.2 m×3.2 m,安装功率2 500 kW,额定装炉量4.5 t。电阻炉投产后稳定运行,达到设计目标,解决了废岩棉严重浪费土地资源和污染环境的难题。

废弃岩棉;工业垃圾;台车式电阻炉

随着我国工业水平的不断发展,工业生产中产生的工业固体废物急剧增加,组成成分复杂难辨,工业固废的处理大多是露天堆放或者土地掩埋[1]。如何有效、节能、环保地处理这些固体废物成为许多学者研究的内容。岩棉是一种天然环保的防火保温材料,它以岩石玄武岩等为主要原料,以高炉矿渣等工业矿渣为辅助原料[2],经过高温熔融、纤维化等工序制成的一种无机纤维。岩棉产品是良好的隔热、隔音材料[3],被广泛应用于建筑、冶金、电力、石油化工等领域,同时也是农业无土栽培的理想材料,在土壤中使用岩棉材料可以缓解土壤短期干旱问题[4]。

随着岩棉制品的迅速推广,岩棉产量不断增加,2020年我国岩棉年产能超过400万t,产能利用率在80%以上,是绝热节能行业内产量最大的产业,因此每年产生的岩棉固体废物也在不断地增加。岩棉固体废物主要来自于岩棉生产过程中的废岩棉、熔化炉炉渣以及废旧建筑和工业设备拆除后的固体废物[1]。由于岩棉产品的化学性质稳定,降解性差,且密度小,含有有毒的苯酚和甲醛,简单的堆放或掩埋都会占用和污染大量的土地资源。吕士武[5]等提出一种将岩棉生产中的固废进行回用的工艺方案,研究了黏结剂含量及破碎粒度对料块抗压强度的影响,结果发现当黏结剂添加量占比12%左右、破碎粒度控制在3 mm左右时,所得料块具有最佳的抗压强度。CAROLINA[6]等研究了废岩棉水泥砂浆的耐火性,发现加入岩棉纤维后的砂浆表面硬度与参考砂浆相比没有变化,但是弯曲强度显著提高,添加这些回收纤维可以改善其火灾后的机械热性能,并防止砂浆的爆炸行为。综上来看目前废岩棉的再利用研究工作还是刚刚起步,并不能完全应用到实际生产中,而国内每年产生的废岩棉固废量达到百万吨级以上,现有的利用技术还处于简单的回收再加工阶段,国内企业缺乏科学、有效的工业废物处理体系[7],不能对废岩棉有效的利用。岩棉生产过程中产生的废岩棉大都被回炉重新生产,应用电炉回收利用岩棉生产过程中产生的各种废料,可以显著提高岩棉原料资源的利用率[8]。但旧建筑和工业设备拆除产生的废岩棉大部分被露天堆放或掩埋,因此废岩棉的回收空间还十分巨大。为了解决其回收困难并且严重占用、污染土地资源的问题,本文运用实验的方法,从减少废岩棉的体积、去除有害物等方面着手研究处理废岩棉的新工艺,为某岩棉回收公司设计一款新型全纤维室式加热炉用于废岩棉的处理。

1 废岩棉的成分与特性

废岩棉样品取自中国石油天然气股份有限公司锦州石化分公司,化学成分(质量分数)见表1。废岩棉在生产过程中还会加入酚醛树脂作为黏合剂,酚醛树脂中的苯酚和甲醛具有毒性。本课题组已进行了对废岩棉燃烧处理的实验研究,将废岩棉磨碎处理后放入高温实验电炉(上海钜晶精密仪器制造有限公司SXL-1700型)中,将废岩棉加热到不同温度观察废岩棉加热产物的状态。结果发现,燃烧到800 ℃后的废岩棉会呈黑色块状且不易捏碎;温度达到1 100 ℃之后的废岩棉呈土黄色块状并且非常容易捏碎,此时废岩棉燃烧完全;当燃烧温度达到1 200 ℃之后废岩棉会完全融化,冷却后呈黄色玻璃体。废岩棉里的酚醛树脂经过燃烧已经分解成氢气、碳氢化合物、水蒸气和碳氧化合物等无污染的气体排放到大气中,燃烧后的残渣对土地资源无害。通过对废岩棉不同温度燃烧后的残渣体积测量发现,800 ℃温度下燃烧后的废岩棉体积平均减少80%以上,1 100 ℃燃烧后的废岩棉体积平均减少85%以上,此时的废岩棉状态有利于回收、运输、处理和掩埋,节省了回收成本,减少了废岩棉空间资源占用。

表1 废岩棉的化学成分 质量分数/%

2 结构尺寸与功率的确定

基于以上的实验结论,某公司需建设一台室式加热炉用于处理废弃岩棉。废岩棉呈板状,尺寸为1 000 mm×600 mm×70 mm,密度约为100 kg·m-3。该炉要求生产任务每次4.5 t,根据废岩棉的密度计算出每次处理的废岩棉的量为45 m3,约1 070块。为保证在最大限度节约能源的前提下完成废岩棉处理工作,要求废岩棉中心温度达到800 ℃,炉膛温度分布均匀,最大限度节约能源,设计要安全,生产操作要简便。

2.1 结构和尺寸

2.1.1 炉型的选择

根据废岩棉的结构特点和燃烧特点,选用高温全纤维台车电阻炉。台车式炉是借助台车运送原料的间接加热设备[9]。加热前台车在炉外装料,加热时台车传动机构将台车拉入炉内,加热后由台车传动机构将台车拉出炉外卸料,使用灵活、方便,且工人的劳动强度低[10],是加热废岩棉这种长板件的一种理想炉型。

2.1.2 炉膛尺寸设计

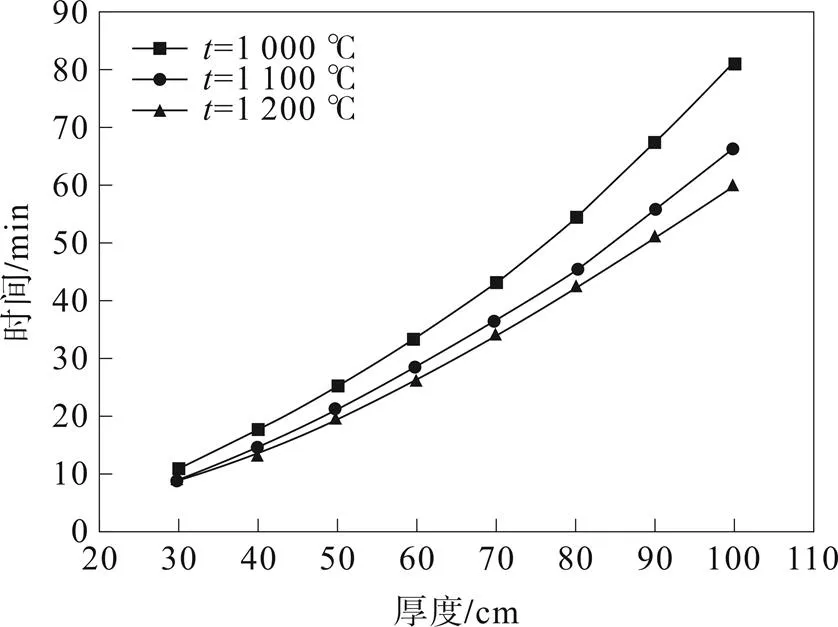

由于岩棉导热系数小,为了保证废岩棉中心温度不低于800 ℃,应用集中参数法分别计算在不同温度与不同厚度下的废岩棉中心温度达到800 ℃所需时间,以便合理设计岩棉板的放置位置、炉膛的尺寸以及运行功率。图1为分别计算了环境温度10 ℃、空气对流换热系数在5 W·m-2·K-1时,炉温在1 000、1 100、1 200 ℃时不同厚度的岩棉中心温度达到800 ℃所需的时间。

图1 不同温度下废岩棉中心加热到800 ℃所需时间

由图1可知,随着岩棉厚度增加,加热时间呈指数式增长,因此过厚的放置废岩棉会造成加热效率降低,经济性下降。但是废岩棉密度较小,如果放置过分散会导致空间占用严重,炉膛的尺寸也会相应增大,资金投入会增加,背离经济性的原则。加热温度越高对废岩棉加热时间缩短幅度会降低,造成能源浪费。综合考虑下选择废岩棉堆放厚度在50~60 cm,约8块,加热炉的温度选择在1 100 ℃,既保证了高生产效率,又使加热炉有良好的经济性。

因此设计废岩棉的堆砌高度为56 cm,上部空10 cm间隙再进行堆放,1堆为3层废岩棉(约 188 cm),选用尺寸为3.2 m×3.2 m的台车,每个台车放置9堆废岩棉,约0.9 t。因此设计一炉放置5个台车,可以一次处理约4.5 t的废岩棉。岩棉在台车上呈九宫格排列,横向岩棉与岩棉以及岩棉与台车壁之间的距离都是5 cm,纵向岩棉与岩棉以及岩棉与台车壁之间的距离都是35 cm。炉体的设计要在台车与炉墙之间留有10 cm空隙,在废岩棉顶部与炉顶之间留有40 cm空隙,综合以上设计结论,计算炉体有效尺寸为效=3.4 m、效=16 m、效=2.2 m。

2.1.3 炉墙结构设计

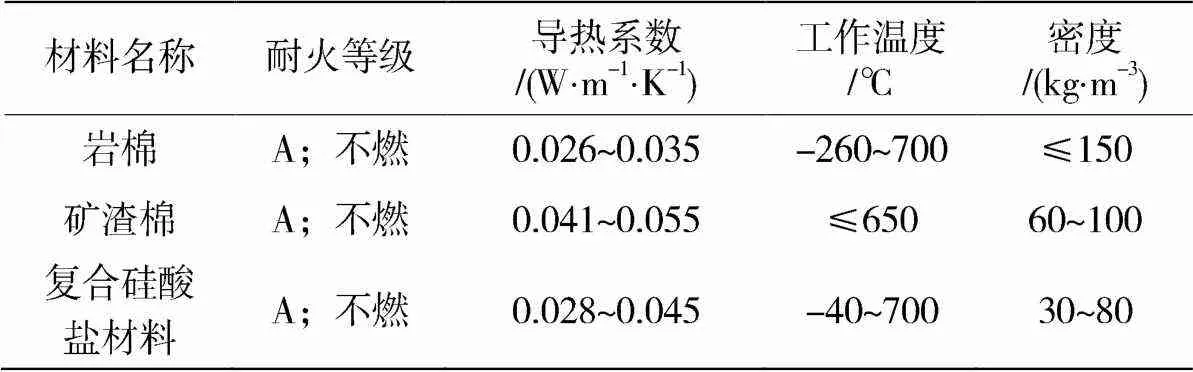

为保障炉体的保温性能可以在1 100 ℃下长期使用,炉墙采用CBTX-342高纯型全纤维炉衬。高纯型等纤维产品技术性能见表2;保温层采用岩棉结构,岩棉等保温层材料的性能标准见表3。全纤维炉墙总厚度为250 mm,其中高纯高铝耐火纤维(耐火层)厚80 mm,岩棉保温层厚160 mm,炉衬要使用机械固定或锚固夹紧装置,紧密地叠放起来形成炉衬[11]。

表2 高纯高铝纤维产品性能标准

表3 保温材料参考标准

炉内设计温度1 100 ℃、室温为20 ℃时计算得炉外壁温度54.7 ℃,符合《评价企业合理用热技术导则》(GBT3486—1993)规定,侧墙、前墙、后墙和炉顶均采用相同炉衬材质与结构。

2.1.4 加热元件和电控系统设计

加热元件需要有良好的耐热性、较大的电阻率、较小的电阻温度系数、较小的热膨胀系数,本电炉的炉膛面积大,电热元件的用量大,0Cr25Al5材料的功率稳定,经济性好,应用广泛,从经济性的角度出发采用铬铝系的电热元件。元件呈之字形分布在台车、炉门、两侧炉墙和后墙,之字形分布可以使炉内热量分布均匀,提高炉温的均匀度,还可以延长元件的使用期限[12]。

本炉采用5点测温仪表,由智能控温仪记录温度,在炉内超温时自动报警,以便于多点控制炉膛温度,确保炉膛温度均匀。在炉内的主电路设置断路器,防止短路和过载。温控系统在运行期需检查外形结构完好,定期校准[13]。另外设置不易损坏的保护一体化模块,保护设备和工人的安全。本炉主要处理废岩棉,可忽略系统结焦和腐蚀问题,当需要处理危险废物时需要考虑对系统影响,制定合理方案,延长炉子使用时间[14]。

2.2 安装功率和使用规范

本炉的主要能量支出分别包含加热工件所需热量、加热辅助构件所需热量、加热控制气体所需热量、通过炉衬的散热损失、通过开启炉门的热损失、通过开启炉门的溢气热损失、砌体蓄热量和其他热损失。计算该炉工作时总能量支出为7.59×106kJ,为炉子保留一个功率储备系数后计算该炉的安装功率为2 529 kW,确定实际安装功率为2 500 kW。

使用炉子时应注意开始加热的时候,为了防止过大功率负荷对各元件造成损伤,开启时热功率为总功率的60%,待炉内温度升至约200 ℃时再全功率加热,达到设计温度1 100 ℃时保持加热30 min,之后进行保温操作,墙体内的加热元件功率减少50%,炉膛顶部的加热元件关闭,达到保温时间后,将所有加热元件关闭,冷却至400 ℃左右可以打开炉门降温[15],待加热后的废岩棉冷却完毕,台车便可以推出处理。

3 结 论

1)废岩棉生产过程中加入的酚醛树脂对环境有害,并且废岩棉密度小,堆放和掩埋会浪费土地资源,实验中1 100 ℃以上温度燃烧后的废岩棉体积减少85%左右。

2)高温全纤维台车电阻炉的设计更加环保节能,隔热性能好,操作方便,安全性高,在建造完成后该炉各项参数均达到设计要求,经过一次调试就成功生产,一次可处理废岩棉4.5 t。

3)该炉加热后的废岩棉实际体积减少量能达到80%以上,并且废岩棉中的酚醛树脂加热后分解成氢气、碳氢化合物、水蒸气和碳氧化合物等。炉子加热过程中产生的烟气较少,毒性低,不会对环境造成污染,解决了废岩棉处理难题。

[1]岩棉固废的清洁生产及循环利用[A]. 中国绝热节能材料协会.“行业创新大会”暨协会六届十次常务理事会论文集[C].中国绝热节能材料协会:中国绝热节能材料协会,2017.

[2]谭丹君,王莹,王鹏起,赵金平.我国岩棉不燃型外墙外保温材料的应用与存在问题[J].新型建筑材料,2011,38(11):35-37.

[3]王晓磊,潘云.岩棉在建筑上的应用与发展[J].建筑节能,2016,44(4):53-56.

[4]顾佳悦.基于岩棉材料的丘陵经济林地和庭院盆栽土壤保水技术探究[D]. 杭州:浙江农林大学,2021.

[5]吕士武,刘春,孙振海.岩棉生产中的固废回用技术研究[J].玻璃纤维,2017(4):36-39.

[6]CAROLINA P R,ALEJANDRA V B, RUBÉN S S,et al. Analysis of fire resistance of cement mortars with mineral wool from recycling[J]., 2020, 265 : 120349.

[7]李红双.工业废物处理问题及环境保护对策分析[J].当代化工研究,2021(20):119-120.

[8]方铭.浅谈通过资源综合利用提高岩棉绿色制造水平[J].墙材革新与建筑节能,2018(7):34-37.

[9]祝琴.大型台车式电阻炉温度自适应控制系统[D].南昌:南昌大学,2006.

[10]底建永.高温全纤维台车式电阻炉[J].工业加热,2000(2):32-33.

[11]李世光,王晓红.全纤维加热炉炉衬的设计、施工及应用[J].应用能源技术,2014(4):30-31.

[12]刘中阳.全纤维台车电阻炉结构设计[J].金属加工(热加工),2014(7):84-86.

[13]陆云,陈毓瑾,林科民.关于台车炉校准方法及参数的一些探讨[J].冶金管理,2020(7):76-77.

[14]修德勇,王东博,张言.危险废物配伍及其对焚烧系统的影响[J].辽宁化工,2021,50(8):1193-1195.

[15]支左,王亚军,韩学成.特大型全纤维台车式电阻炉设计[J].石油化工设备技术,1999(6):30-33.

Research and Design of Resistance Furnace Equipment for Waste Rock Wool Treatment

,,,,,

(Shenyang University of Chemical Technology, Shenyang Liaoning 110027, China)

The disposal of waste rock wool is a difficult problem of industrial waste disposal at present. Most waste rock wool is buried, causing pollution and waste to the land environment. According to the characteristics that waste rock wool combustion products are harmless to the environment and the volume reduction after combustion can reach 85%, a high-temperature all-fiber trolley resistance furnace was designed for the combustion treatment of waste rock wool. The waste rock wool was heated to 800℃ in the furnace for heat preservation, and then came out of the furnace for air cooling. Device parameters were as follows: equipment ambient temperature 20℃,working temperature 1100℃, furnace size 16m×3.4m×2.2m, kiln car surface size 3.2m×3.2m, installation power 2500kW, rated furnace capacity 4.5t. The resistance furnace ran stably after being put into operation, achieved the design goal, and solved the problem of waste rock wool seriously wasting land resources and polluting the environment.

Waste rock wool; Industrial waste; Trolley resistance furnace

2021-11-05

田丰(1998-),男,河北省邯郸市人,在读硕士,研究方向:固废资源化和清洁利用。

战洪仁(1964-),女,教授,博士,研究方向:多相流强化传热机理。

TM924.33

A

1004-0935(2022)06-0844-04