长头卡车发动机舱盖开关耐久分析及结构优化

2022-07-01郭宁程惠敏高宁高东阳章超

郭宁,程惠敏,高宁,高东阳,章超

陕西汽车控股集团有限公司,陕西西安 710200

0 引言

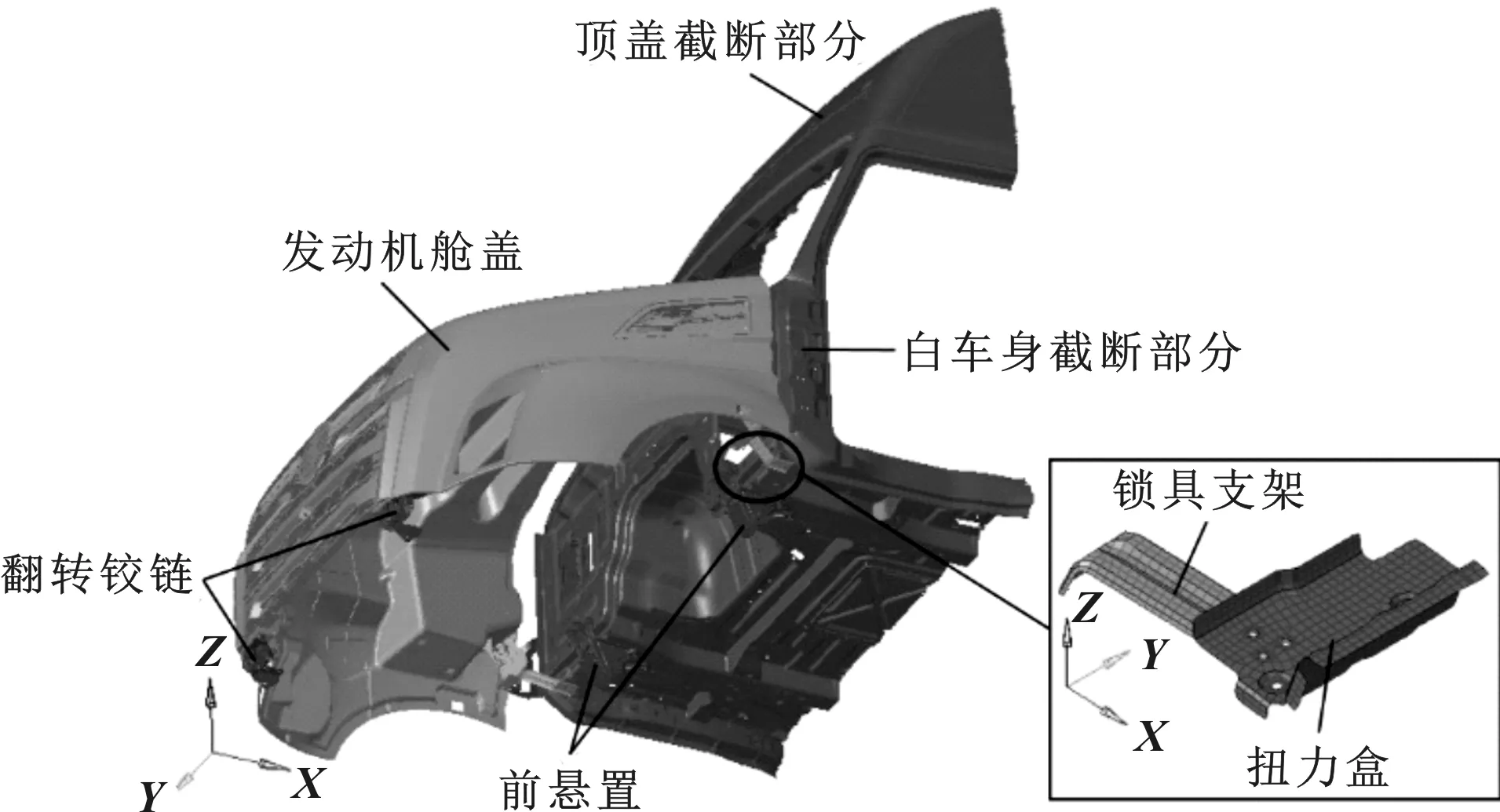

发动机舱盖是长头卡车的重要部件,具有保护发动机、隔绝发动机噪声的重要作用。在实际使用过程中,往往要进行频繁的开关,由于其质量比其他开闭件(如车门)大得多,且关闭冲击力也比较大,这很可能会造成相关部件的疲劳损伤,因此在设计研发阶段,需要对其开关耐久性能进行验证。公司长头卡车在研发阶段对发动机舱盖进行开关耐久试验时,发现与发动机舱盖锁具支架连接的扭力盒出现了裂缝,如图1所示。

图1 扭力盒开裂位置

长头卡车发动机舱盖的开关耐久试验与车门的类似,针对扭力盒开裂问题,参考车门的开关耐久分析,对发动机舱盖进行有限元仿真。先对发动机舱盖关闭过程进行瞬态动力学分析,获取扭力盒的应力随时间的变化历程,并基于Miner累积损伤原理对扭力盒进行冲击疲劳分析,实现问题复原,再对发动机舱盖进行结构优化,并验证改善效果。

1 仿真分析理论及流程

1.1 瞬态动力学分析理论

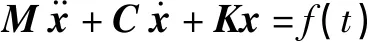

瞬态动力学分析用于计算结构在随时间变化的载荷作用下的响应,载荷一般是与时间相关的力、位移、速度、加速度,响应是与时间相关的位移、速度、加速度、应力、应变等等,求解的运动方程为:

(1)

1.2 疲劳分析理论

开关耐久损伤计算一般都是基于工程中最常用的Miner线性累积损伤理论。在该理论中,若构件受到的应力水平共有个,构件在各个应力水平作用下分别经受次循环,则其总损伤′为

(2)

式中:为构件在应力水平作用下的循环次数;为构件在应力水平作用下发生破坏的寿命。

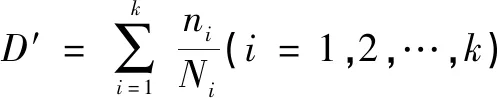

1.3 分析流程

发动机舱盖开关耐久分析主要分为两大步骤,即关闭时的瞬态动力学分析和冲击损伤分析,据此,总的分析流程也分为两部分,如图2所示。

图2 发动机舱盖开关耐久分析流程

2 发动机舱盖仿真分析

2.1 有限元模型

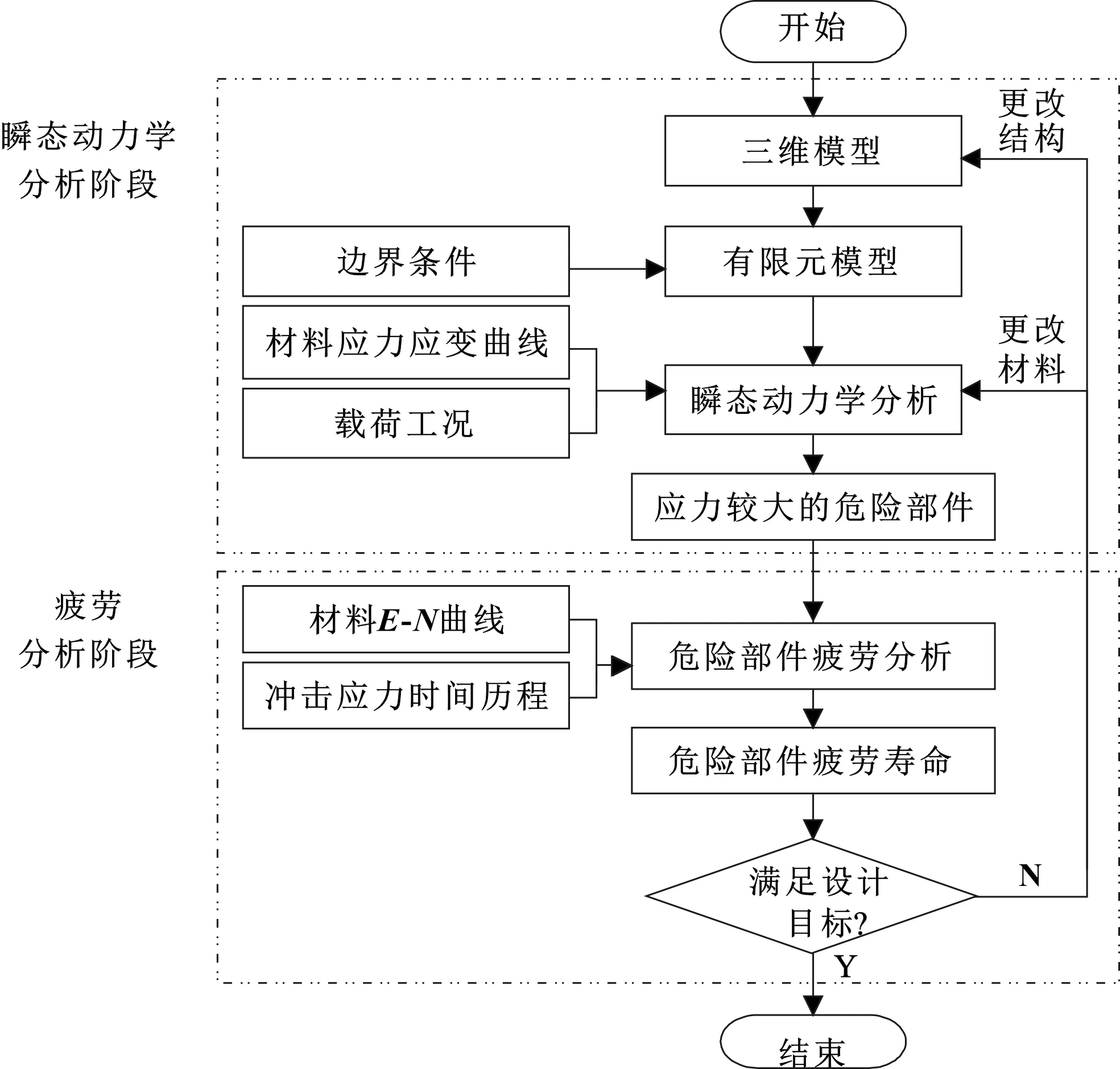

发动机舱盖开关耐久分析有限元模型主要包括发动机舱盖和驾驶室截断部分,发动机舱盖模型包括舱盖本体、翻转铰链、锁具及支架,驾驶室截断部分包括白车身截断部分、顶盖截断部分、前悬置,其中发动机舱盖锁具支架与扭力盒通过螺栓连接,扭力盒与车身地板、地板纵梁、侧围、前围通过点焊连接。翻转铰链、翻转铰链支架、前悬置均用尺寸为5 mm的四面体单元离散,其余部件均用尺寸为10 mm的壳单元离散,对一些发生接触关系的部件进行网格细化,如锁销、锁体等。舱盖本体和顶盖本体的材料均为玻璃钢,锁具支架材料为Q345,扭力盒材料为HC340LA,白车身材料为冷轧钢。螺栓连接采用rigid单元模拟,胶粘连接和点焊连接采用六面体单元和rb3单元模拟。最终建立的有限元模型如图3所示,单元数量为73.04万,节点数量为55.56万,发动机舱盖转动部分的质量约为110 kg。

图3 发动机舱盖有限元模型

2.2 瞬态动力学分析

在进行瞬态动力学分析时,对翻转铰链支架、驾驶室前悬置以及驾驶室截断边界的6个自由度进行全约束,整个计算模型施加竖直向下的1重力场,模拟机舱盖自重的作用。由于发动机舱盖质量较大,为了减小其在关闭瞬间的冲击力,在其前部设计了气撑杆,关闭瞬间的支撑力经过实测为1 200 N,方向为竖直向上。经过实测,发动机舱盖关闭瞬间角速度为0.88 rad/s。此外,按照舱盖关闭的实际状态建立了接触关系,对发动机舱盖关闭过程中应力随时间的变化历程进行计算分析。

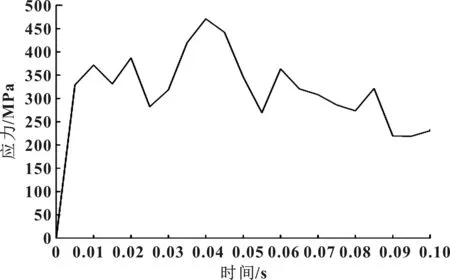

在关闭过程中,舱盖绕翻转铰链旋转,经过锁具橡胶垫的缓冲,与锁具碰撞并反复回弹,最终锁止。在碰撞瞬间应力达到最大,出现峰值,随着反复回弹,能量发生震荡,随后逐渐趋于稳定并减小至0。经过计算分析,扭力盒应力随时间的变化曲线如图4所示。由图可以看出,扭力盒在0.04 s应力达到最大,随后不断震荡,逐渐减小,符合实际变化规律。

图4 扭力盒应力随时间的变化曲线

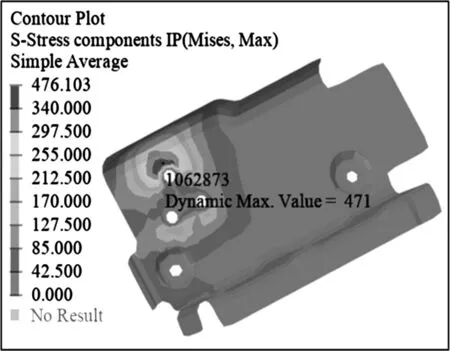

扭力盒在0.04 s时的应力云图如图5所示,最大应力值为471 MPa,超过了材料的抗拉强度440 MPa,说明此处极有可能发生疲劳破坏,该位置位于靠近锁具支架的螺栓孔周围,与开裂位置相吻合,这也初步验证了发动机舱盖有限元仿真模型的准确性。

图5 扭力盒在0.04 s时的应力云图

2.3 冲击疲劳分析

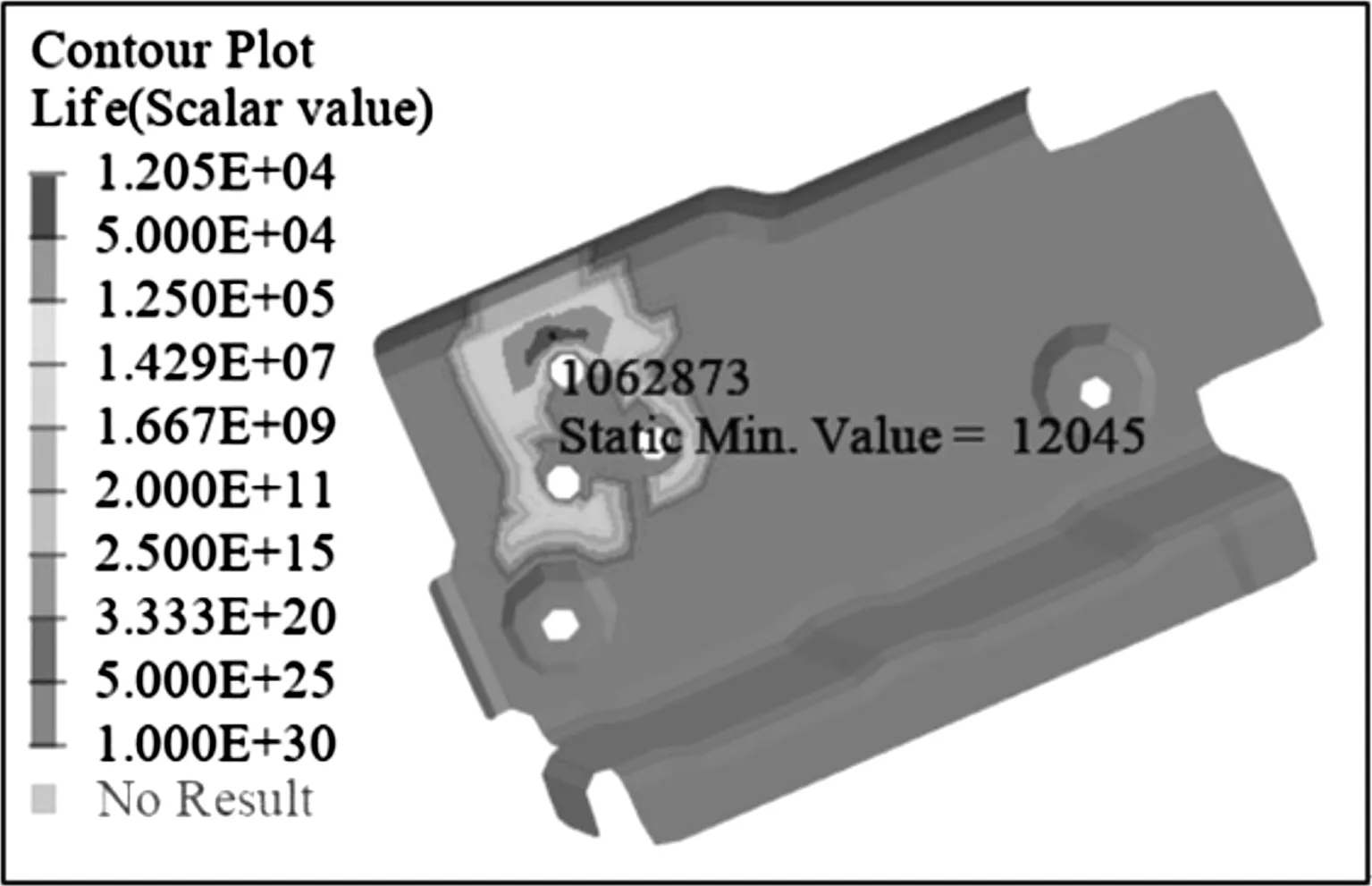

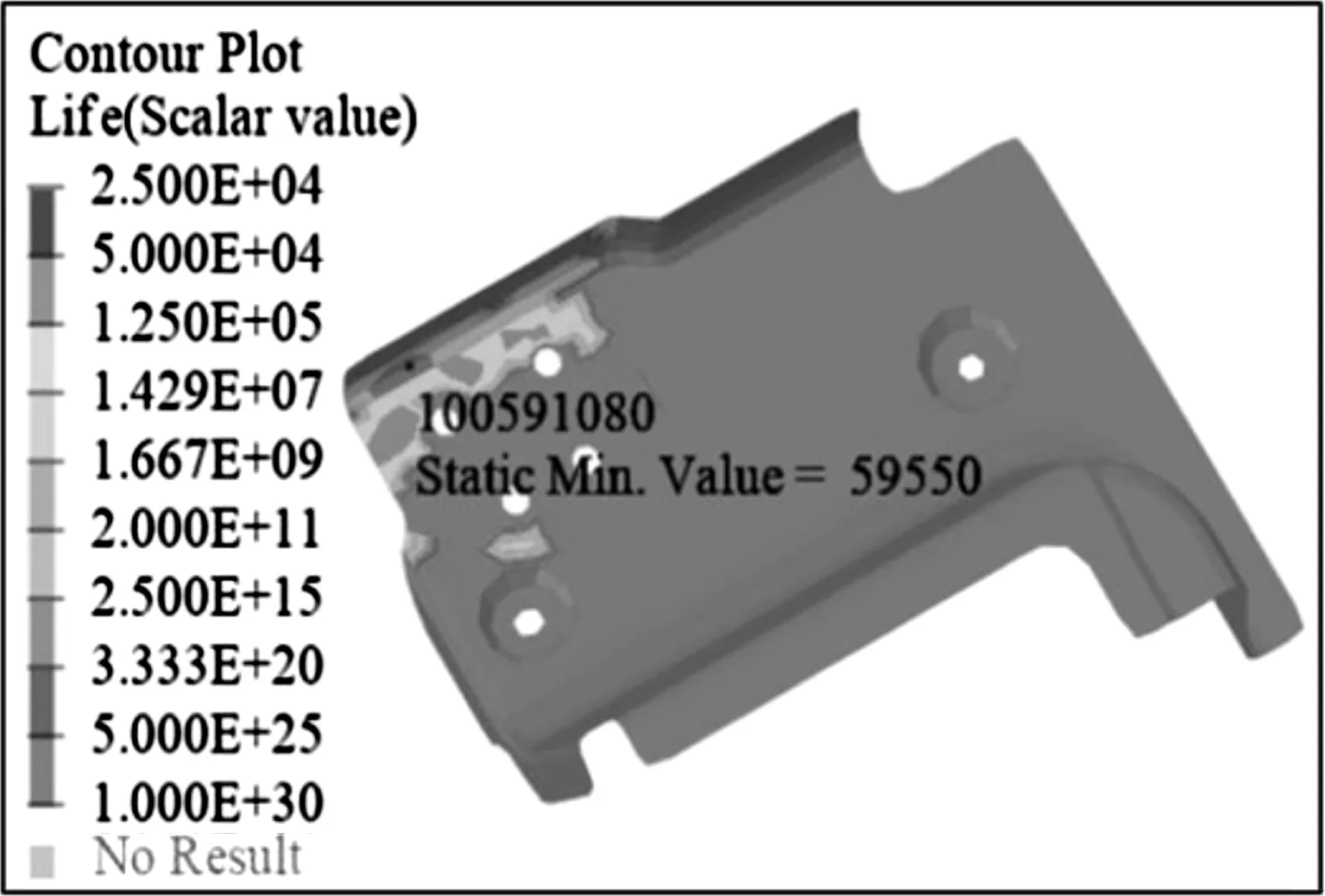

在当前的疲劳理论中,构件的疲劳分为低周疲劳和高周疲劳,发动机舱盖开关耐久属于低周疲劳,在分析软件中选择适用于低周疲劳分析的-曲线准则对发动机舱盖的开关耐久进行计算。将发动机舱盖的瞬态动力学分析结果导入疲劳分析软件中,计算得到的扭力盒疲劳寿命云图如图6所示。由图可以看出,扭力盒的寿命最小区域位于靠近锁具支架的螺栓孔周围,这与实际开裂位置完全吻合,其最小疲劳周次为12 045次,小于目标值50 000次,这也与试验情况相一致。

图6 扭力盒疲劳寿命云图

3 结构优化

3.1 优化方案分析

发动机舱盖关闭瞬间的冲击力是造成扭力盒开裂的主要原因,因此减小扭力盒受到的冲击力可以改善其损伤情况,本文从以下几个方面进行改进:

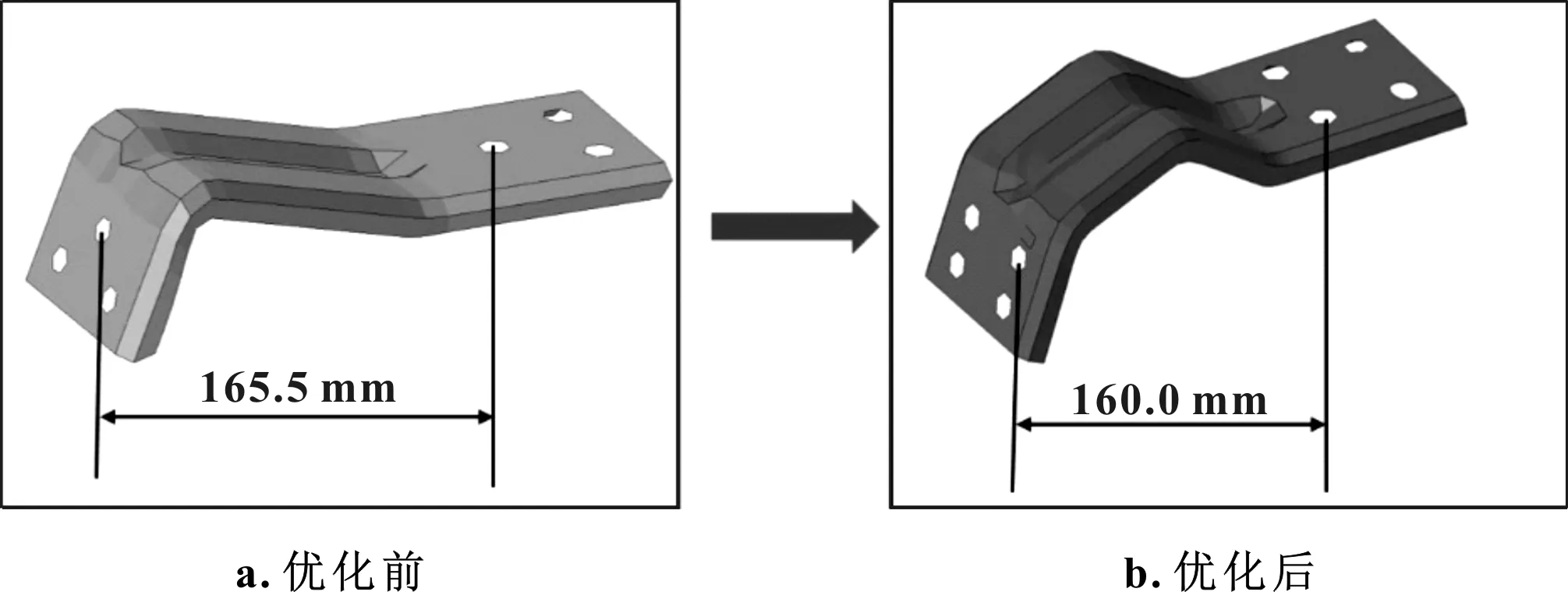

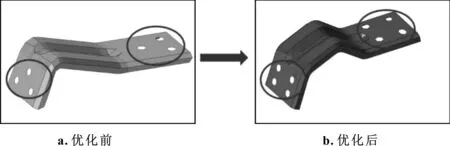

(1)缩短锁具支架的长度。发动机舱盖关闭时的冲击力经锁具支架传递至扭力盒的螺栓孔,而锁具支架和扭力盒整体呈悬臂梁状态,缩短锁具支架的长度可以减小扭力盒螺栓孔受到的力矩,从而改善扭力盒的受力,如图7所示。

图7 锁具支架跨距优化前后对比

(2)改进锁具支架与扭力盒连接的螺栓孔的布置。锁具支架与扭力盒原来由3个呈正三角形分布的螺栓孔连接,这种结构易造成应力集中在单个螺栓孔周围,将3个螺栓孔改为4个,可以使应力相对均匀分布,减少集中,如图8所示。

图8 锁具支架螺栓孔优化前后对比

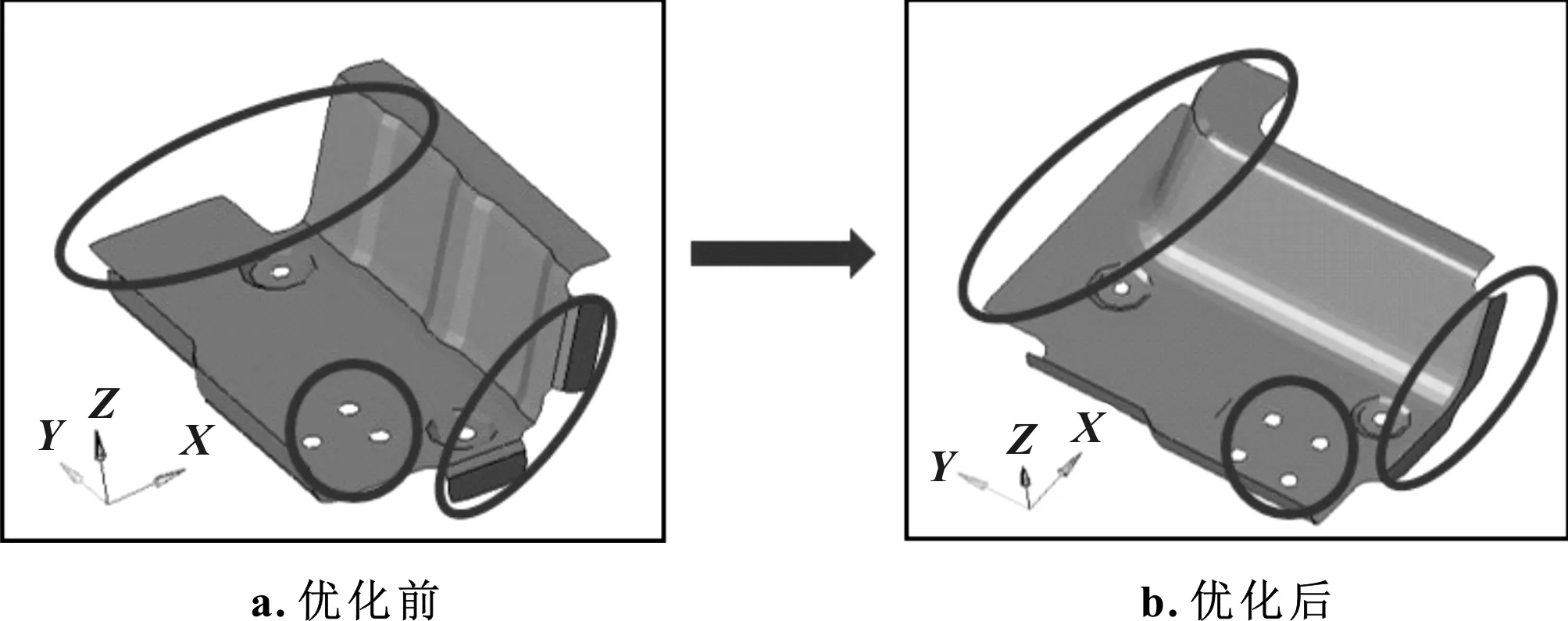

(3)优化扭力盒结构。扭力盒安装孔改为4个,两侧翻边加长,便于增加焊点,增强扭力盒强度,改善扭力盒受力情况,如图9所示。

图9 扭力盒优化前后对比

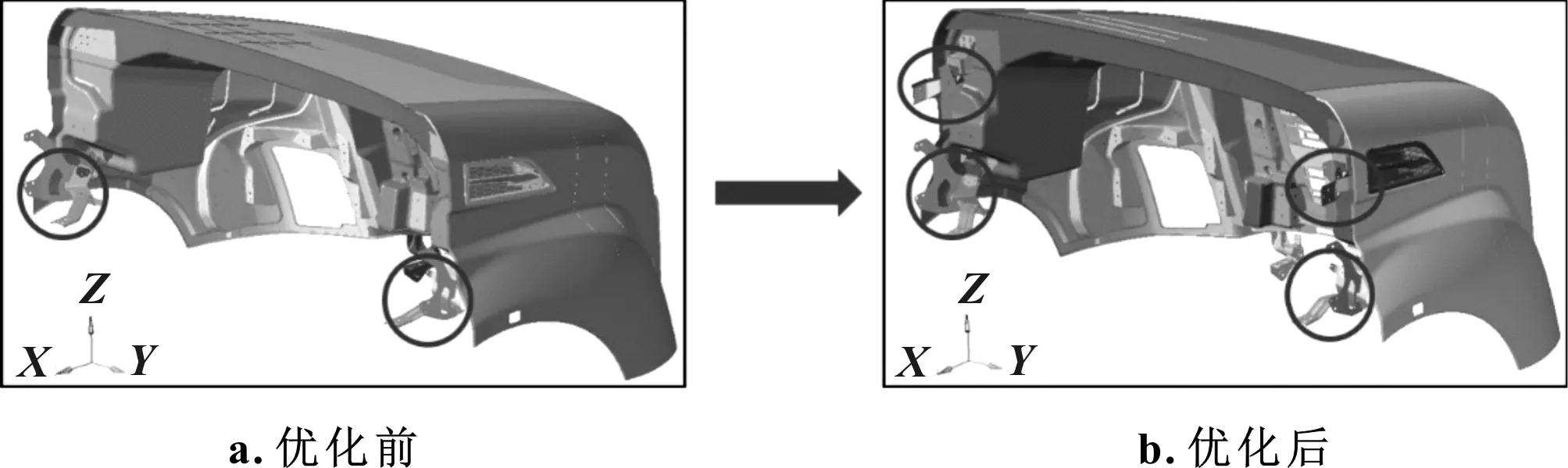

(4)增加发动机舱盖支撑点。发动机舱盖关闭时冲击力的承受点只有两个,数量较少,利用驾驶室侧围预留的安装孔增加受力点,可以有效减小扭力盒受到的冲击力,如图10所示。

图10 发动机舱盖支撑点优化前后对比

3.2 优化效果验证

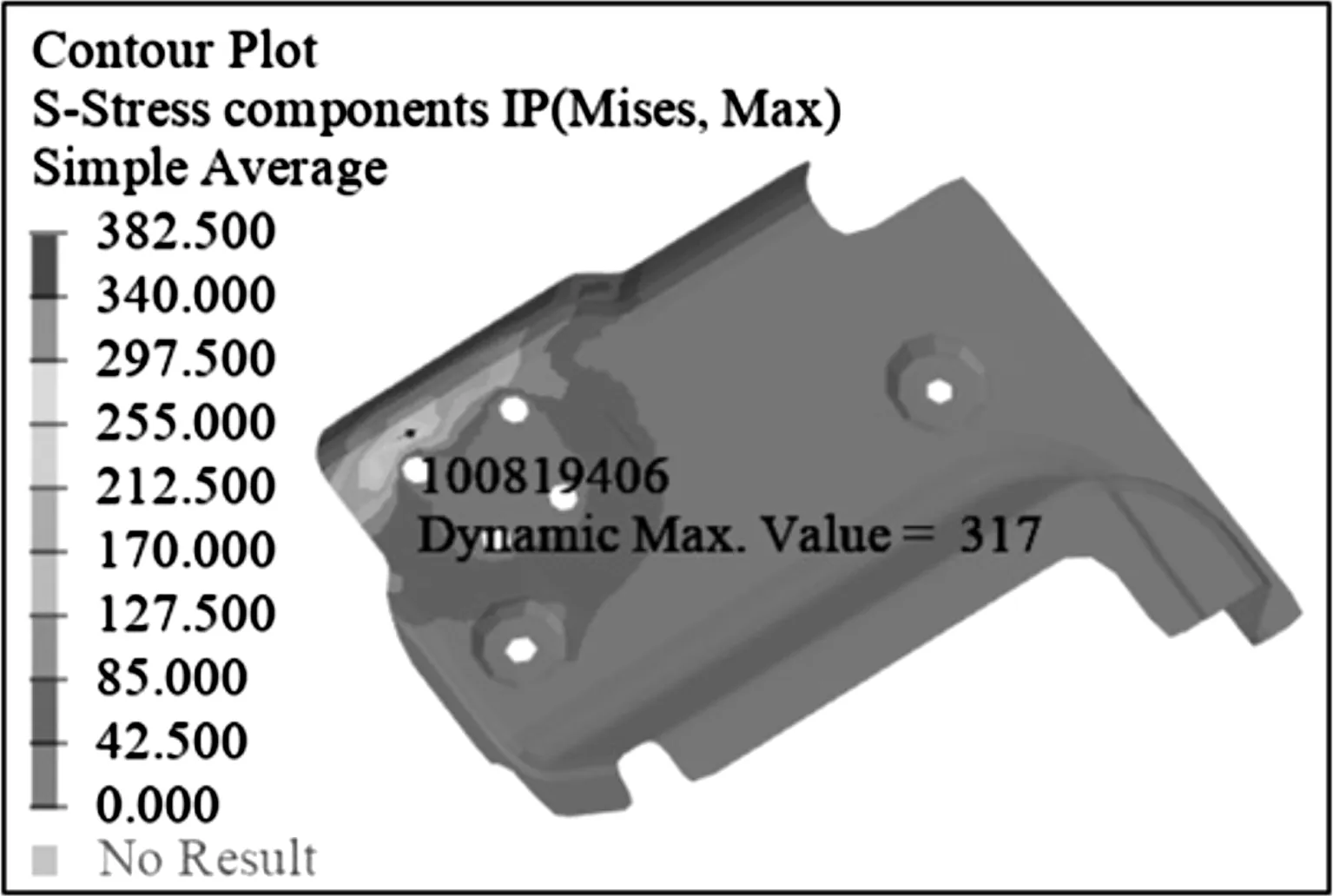

根据优化方案对发动机舱盖的关闭过程重新进行瞬态动力学分析和冲击疲劳分析,结果分别如图11和图12所示。由图11可知,优化后扭力盒的最大应力为317 MPa,小于材料的屈服强度340 MPa,受力情况得到明显改善;由图12可知,优化后扭力盒的最小疲劳周次为59 550次,大于设定的目标值50 000次,满足设计要求。

图11 优化方案扭力盒应力云图

图12 优化方案扭力盒疲劳寿命云图

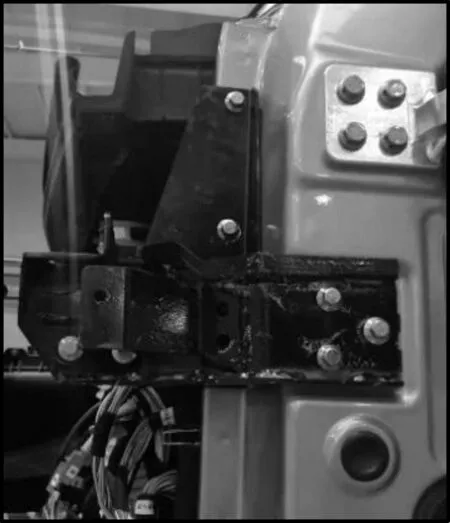

发动机舱盖优化方案实车装配如图13所示,对发动机舱盖进行开关耐久试验评价,经过50 000次开闭后扭力盒没有出现开裂,满足设计要求,与仿真分析结果相一致,进一步验证了该优化方案的有效性。

图13 发动机舱盖优化方案实车装配

4 结论

(1)发动机舱盖的开关耐久分析结果表明:仿真分析中扭力盒应力最大区域和寿命最小区域与实际开裂位置一致;

(2)扭力盒开裂的原因在于发动机舱盖关闭瞬间扭力盒承担的冲击力过大;

(3)所提出的优化方案,即缩短锁具支架的长度、改进锁具支架与扭力盒连接的螺栓孔的布置、优化扭力盒结构、增加发动机舱盖支撑点,可以有效解决舱盖关闭引发的扭力盒开裂问题。