基于BlowView塑料燃油箱挤出吹塑数值模拟

2022-07-01赵鹏程吕昊陈学宏李志敏朱亮

赵鹏程,吕昊,陈学宏,李志敏,朱亮

亚普汽车部件股份有限公司,江苏扬州 225100

0 引言

汽车燃油箱是汽车燃油供给系统的关键部件,国家在其强度、安全和环保等方面有着十分严格的要求,塑料燃油箱可充分利用有限的汽车剩余空间,根据汽车主机厂的需求自由造型,成型简便,任何复杂的造型也可以一次成型,燃油箱塑料化是现代汽车轻量化的一个重要发展方向。

塑料燃油箱壳体由高密度聚乙烯(high density polyethylene,HDPE)制成,采用可控制壁厚的挤出吹塑工艺,BlowView软件可以通过给定初始输入,模拟塑料燃油箱下料、预吹、合模、高压吹、成型等整个成型过程,通过对比模拟结果与实际结果的差异,认为模拟结果可以在前期设计阶段预判箱体成型的可行性,识别燃油箱壁厚位置薄弱点,为设计更改提供参考。

1 数值模拟模型

1.1 几何模型及网格划分

选用某车型塑料燃油箱进行挤出吹塑数值模拟,燃油箱为1 000 mm×540 mm×230 mm形状不规则体,其箱体及模具几何如图1所示。

图1 燃油箱及模具几何

对箱体及模具进行网格划分,均采用10 mm三角形壳单元网格,其中箱体网格数为82 256个,模具网格数为107 168个。

1.2 控制方程及边界条件

依据多层HDPE材料挤出吹塑过程做出如下基本假设:

(1)初始型坯溶体与模具接触无滑移;

(2)以型坯壁厚非均匀优化最优结果作为初始型坯壁厚分布。

基于以上假设,描述吹胀过程的控制方程及K-BKZ本构方程表达式如下所示。

连续性方程:

(1)

运动方程:

(2)

接触力张量:

=·

(3)

K-BKZ本构方程模型:

(4)

能量方程:

(5)

热边界条件公式:

(6)

(7)

2 BlowView数值模拟方法

燃油箱材料为多层HDPE,成型过程依次为挤出熔体材料、崩料杆崩料、夹料板夹料、预吹、合模、高压吹、冷却等过程。

2.1 模具参数设置

在使用BlowView模拟挤出吹塑成型过程中,使用口模直径为350 mm,模具四周边缘距离箱体边缘最小尺寸为100 mm,模具上边缘距离口模中心尺寸为100 mm,模具下边缘距离型坯下边缘尺寸为100 mm,崩料杆上边缘距离夹料板上边缘尺寸为50 mm,夹料板上边缘距离模具下边缘尺寸为50 mm,模具打开时距离中心线位置为400 mm。模具位置示意如图2所示。

图2 模具位置示意

2.2 工艺参数设置

该燃油箱挤出吹塑数值模拟中,模拟工艺参数与实际工艺参数较为接近,下料时间86.8 s,塑化量110 000 mm/s,预吹压力0.2 kPa,预吹时间5 s,高压吹压力0.02 MPa,高压吹时间4 s,模内冷却热传导系数50 W/m·℃,模内冷却温度8 ℃,模内冷却时间40 s,模外冷却型坯内部热传导系数5 W/m·℃,模外冷却型坯内部温度10 ℃,模外冷却型坯外部热传导系数50 W/m·℃,模外冷却型坯外部温度10 ℃,模外冷却时间120 s,VWDS曲线如图3所示。

图3 VWDS曲线

3 模拟结果与实际产品对比

通过BlowView数值模拟可得到燃油箱产品信息有产品质量、飞边形状、燃油箱壁厚分布、燃油箱温度分布、翘曲变形等信息,该燃油箱实际质量为7 860 g,模拟质量为7 973 g,与实际质量相差113 g,误差为1.4%,在可接受误差范围5%以内,下面着重对飞边尺寸及箱体壁厚分布对比分析。

3.1 飞边尺寸对比

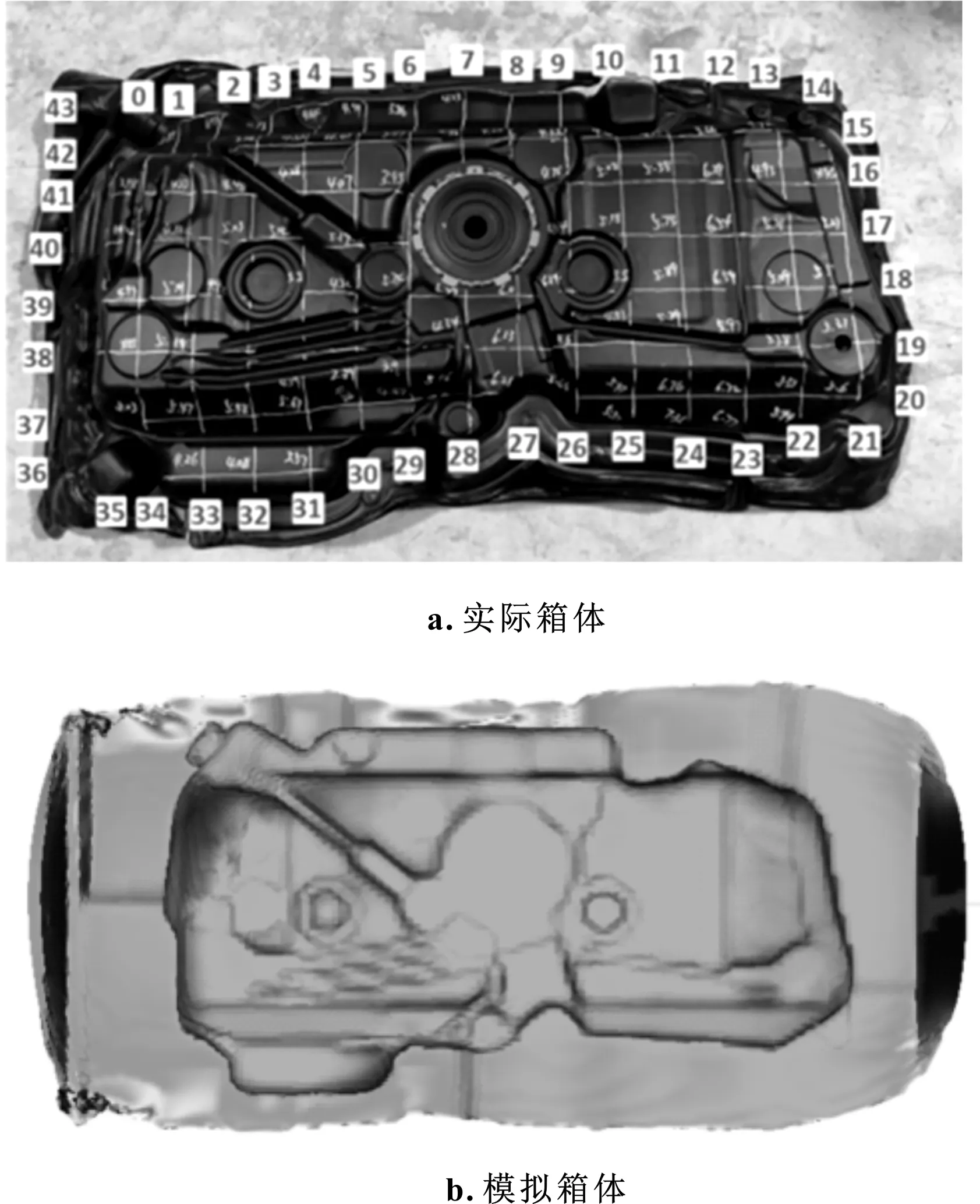

实际箱体和模拟箱体的飞边形状如图4所示。图4a为实际箱体飞边形状,对其一周进行0~43段划分,得到实际和模拟飞边尺寸对比如图5所示。

图4 实际箱体和模拟箱体的飞边形状

图5 实际和模拟飞边尺寸对比

通过对比分析可以看出模拟飞边尺寸与实际飞边尺寸变化趋势基本一致,在编号为11~14处尺寸数值稍有差异,但在可接受范围15%以内,实际飞边质量为3 140 g,模拟飞边质量为3 025 g,与实际质量相差115 g,误差为3.7%,在可接受误差范围5%以内,模拟结果较理想,通过吹塑模拟可以预测飞边形状及质量。

3.2 壁厚分布对比

3.2.1 上表面壁厚分布对标

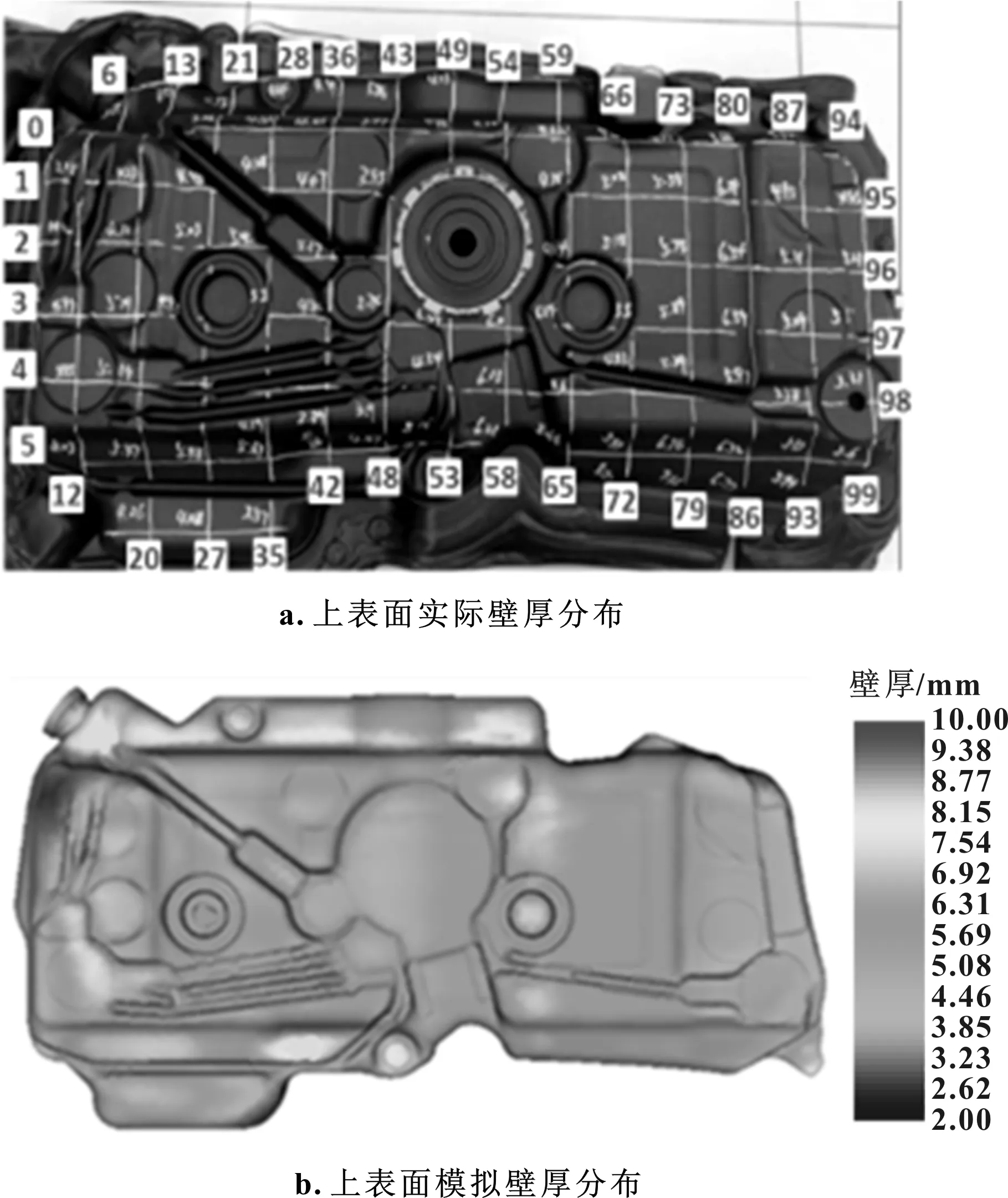

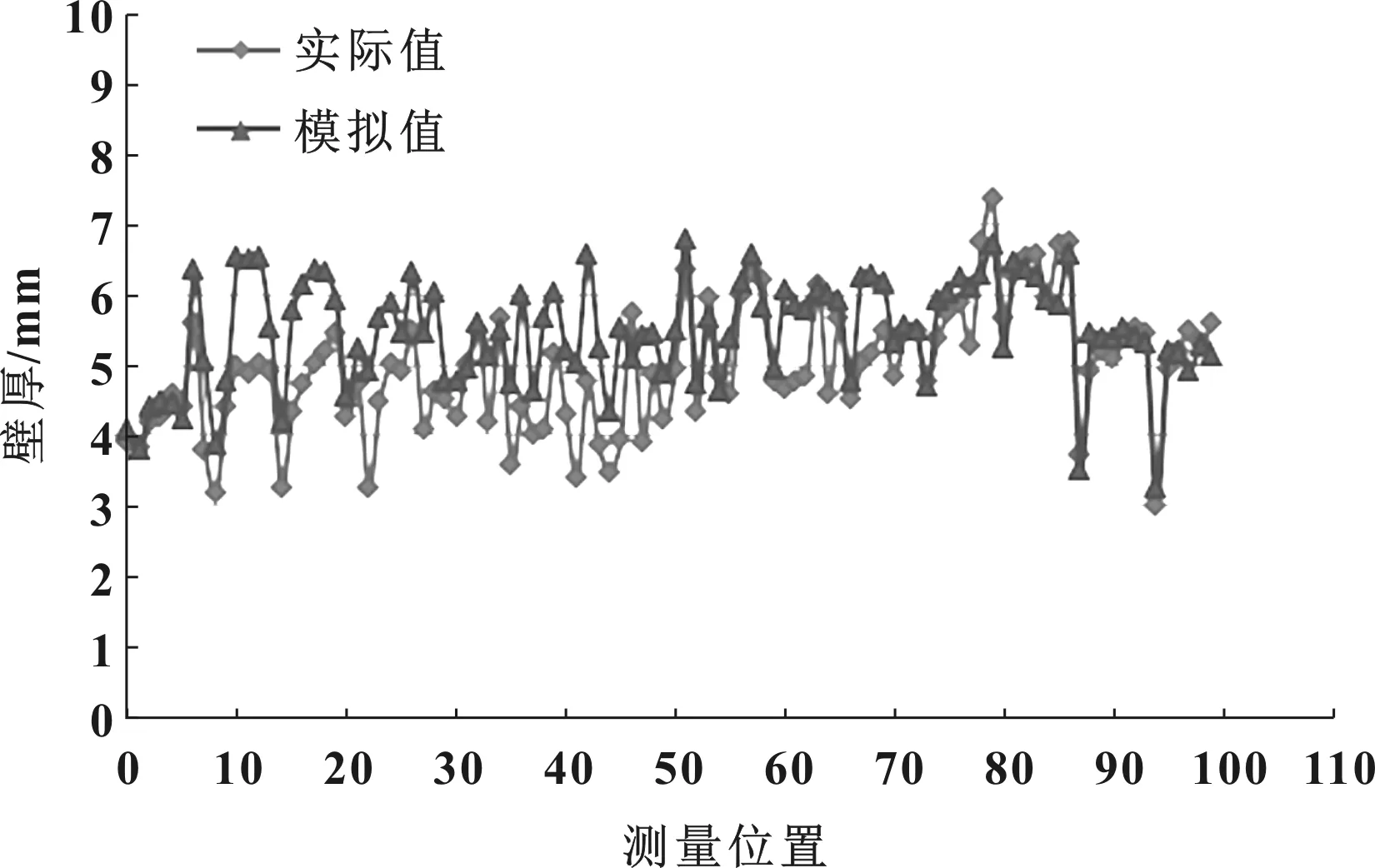

上表面实际和模拟壁厚分布如图6所示,上表面实际和模拟壁厚对比如图7所示。

图6 上表面实际和模拟壁厚分布

图7 上表面实际和模拟壁厚对比

通过图7可看出,该燃油箱上表面模拟壁厚最小值为3.05 mm,最大值为6.92 mm,模拟平均壁厚为5.61 mm,实际壁厚最小值为3.00 mm,最大值为7.48 mm,实际平均壁厚为5.55 mm;通过对比可以看出,上表面模拟壁厚与实际壁厚整体趋势较一致,模拟平均壁厚比实际平均壁厚仅大0.06 mm,一致性较好,箱体边缘位置差异性略大,局部位置最大差异为1.12 mm,通过模拟可以预测箱体壁厚分布。

3.2.2 下表面壁厚分布对比

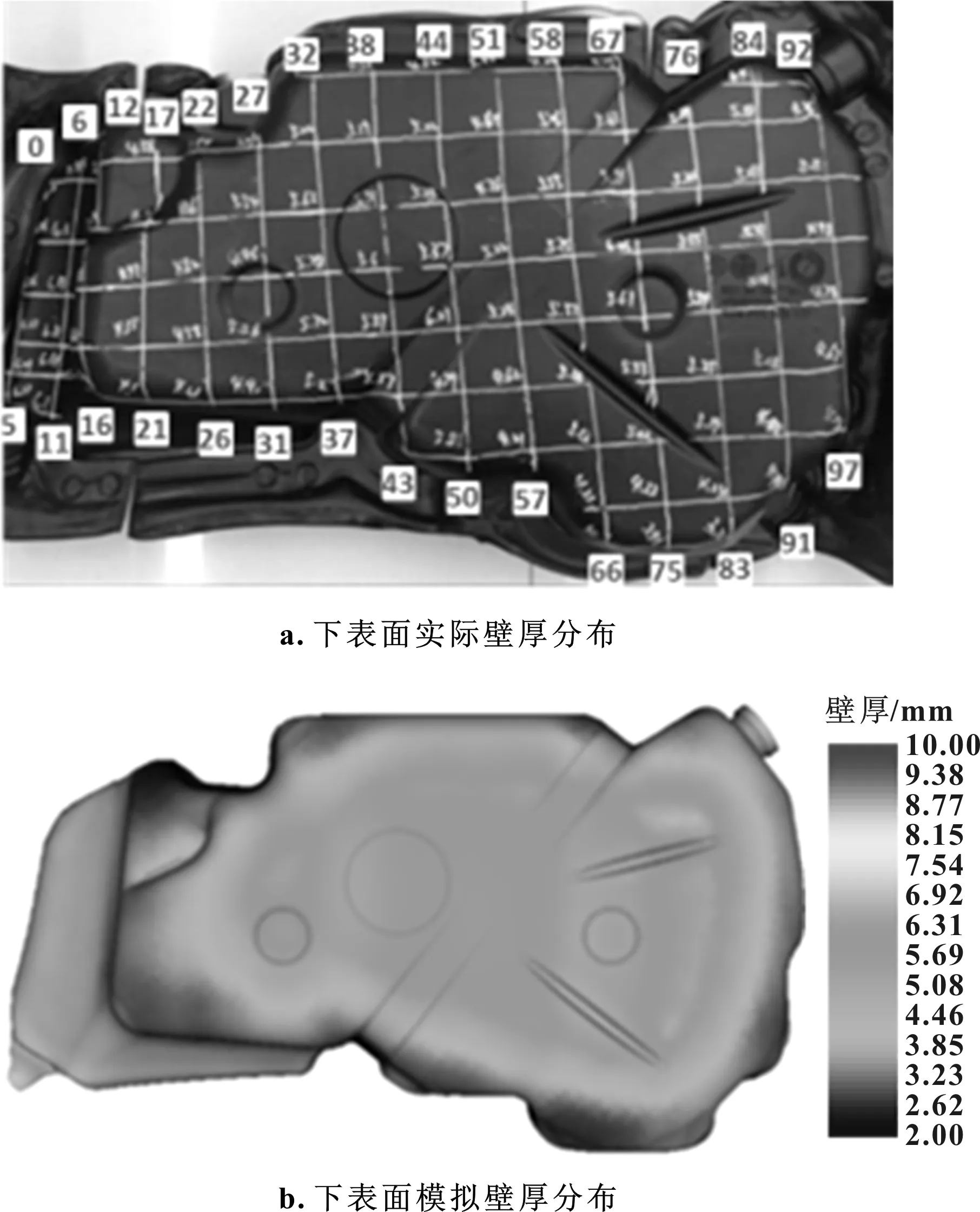

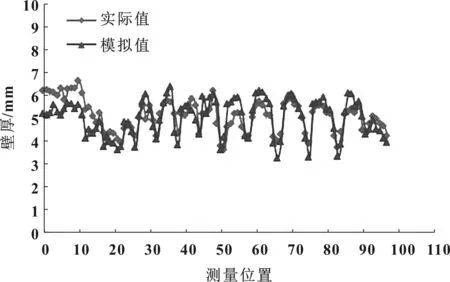

下表面实际和模拟壁厚分布如图8所示,下表面实际和模拟壁厚对比如图9所示。

图8 下表面实际和模拟壁厚分布

图9 下表面实际和模拟壁厚对比

通过图9可看出,该燃油箱下表面模拟壁厚最小值为3.08 mm,最大值为6.51 mm,模拟平均壁厚为5.42 mm,实际壁厚最小值为3.28 mm,最大值为6.82 mm,实际平均壁厚为5.52 mm;通过对比可以看出,下表面模拟壁厚与实际壁厚整体趋势较一致,模拟平均壁厚比实际平均壁厚小0.10 mm,一致性较好,与上表面相同,箱体边缘位置差异性略大,局部位置最大差异为1.16 mm,通过模拟可以预测箱体壁厚分布。

4 结束语

在塑料燃油箱挤出吹塑成型过程中,将实际工艺参数作为数值模拟输入,通过BlowView软件可以实现挤出吹塑过程模拟,模拟结果飞边尺寸与实际飞边尺寸较一致,最大误差值为15 mm,箱体整体平均壁厚相差0.08 mm,模拟边缘位置壁厚较实际壁厚偏薄0.5 mm左右,箱体整体分布趋势较一致。模拟结果可以在前期设计阶段预测油箱壁厚分布,识别壁厚薄弱点位置,评判制造可行性,为设计更改提供建议,提高设计效率。