LNG加注船可伸缩方位推进器的安装工艺

2022-07-01翟连忠汪家政

陈 鹰,翟连忠,汪家政

(舟山长宏国际船舶修造有限公司,浙江舟山 316052)

0 引言

安装可伸缩方位推进器可显著提高液化天然气(Liquefied Natural Gas,LNG)加注船的加注效率和操作性能。在主机不工作时,还可凭此推进器以6 kn的航速航行。为提高安装精度、缩短施工周期、提高工程质量,本文以某20 000 mLNG加注船为例,对可伸缩方位推进器的安装方法进行介绍,并制定详细的安装工艺流程。

1 项目简介

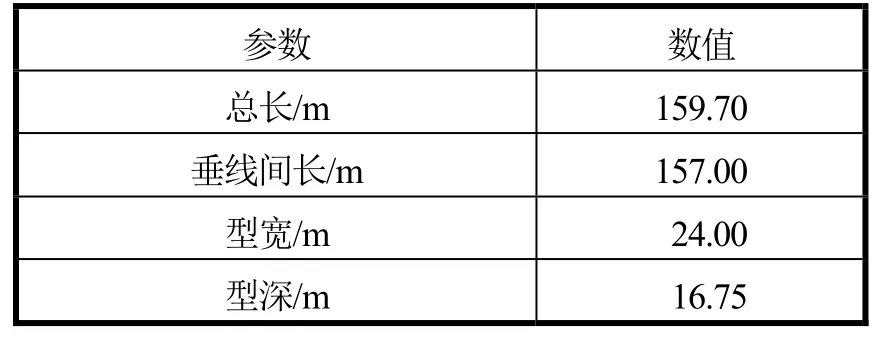

20 000 mLNG加注船机舱区域配备有双燃料主机、2台双燃料发电机组和1台柴油发电机组,货舱配备有3个独立液货罐,可伸缩方位推进器布置于艏部,驾驶室及生活区布置于艉部,艉部还配备有艉侧推装置。20 000 mLNG加注船的船型参数见表1。

表1 船型参数

续表1 船型参数

2 可伸缩方位推进器

LNG加注船安装的可伸缩方位推进器配置如下:1)型号为Azimuth Thruster ULE155 FP BWC;2)功率为1 300 kW;3)质量为22 600 kg;4)采用变频驱动;5)采用固定桨叶式螺旋桨。可伸缩方位推进器由可伸缩推筒体、下部油缸、中间油缸、导向装置和电马达组成,见图1。

图1 可伸缩方位推进器组成结构

可伸缩方位推进器主要包括9个安装步骤:1)基座安装;2)基座焊接;3)基座表面加工;4)吊装可伸缩方位推进器;5)安装工装件:6)油缸对中;7)焊接扇形板;8)油缸对中校核;9)安装船底外板并调整间隙。

3 安装工艺

1)基座安装

基座应在各分段总组后再进行安装,安装前要确保安装平台是水平的。以筒体中心线作为基座的中心线,采用拉线法确定基座中心,并在基座法兰面上做4处洋冲孔标记。

2)基座和筒体对接

在筒体上焊接8个码板,码板均匀分布。需注意在码板和基座间保留1~2 mm的间隙,以便基座插入及后续调整。

3)基座焊接

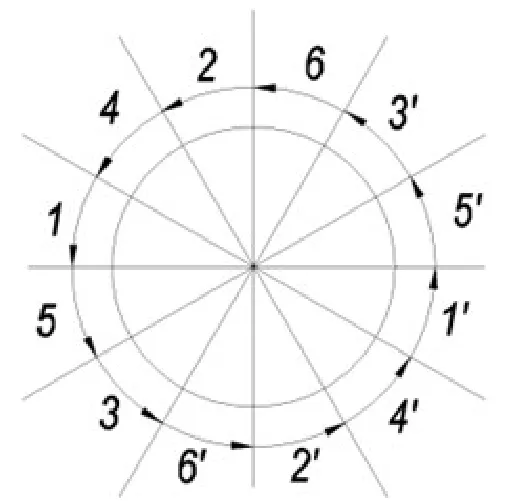

为减少焊接引起的变形,基座采取分段对称焊。在焊接时应观察筒体变形情况及法兰表面平整度,随时调整焊接顺序。基座应每次焊接一段,等待已完成的焊接冷却后再进行下一段的焊接。焊接过程需注意检测法兰中心线偏离情况和表面平直度,实时调整焊接作业方法,避免产生过大变形。基座的焊接顺序见图2。

大部分数码摄影将不再如现在这样是反应性的,而是参与性的,它会试图处理潜在的问题,而不是等待问题发生或记录问题的存在。[1]149

图2 基座焊接顺序

4)基座表面加工

根据设备厂家建议,在基座焊接完成后,对基座表面和密封槽镗孔进行加工(平面度要求为1.5 mm),基座上表面要保留10 mm加工余量,基座螺栓孔需要现场配钻。

5)吊装可伸缩方位推进器

起吊可伸缩方位推进器,并安装到船上合适的位置。

6)安装工装件

根据厂家推荐,将临时千斤顶安装到船体(见图3),可实现在较低位置时对油缸进行移动。

图3 临时千斤顶工装件实船安装情况

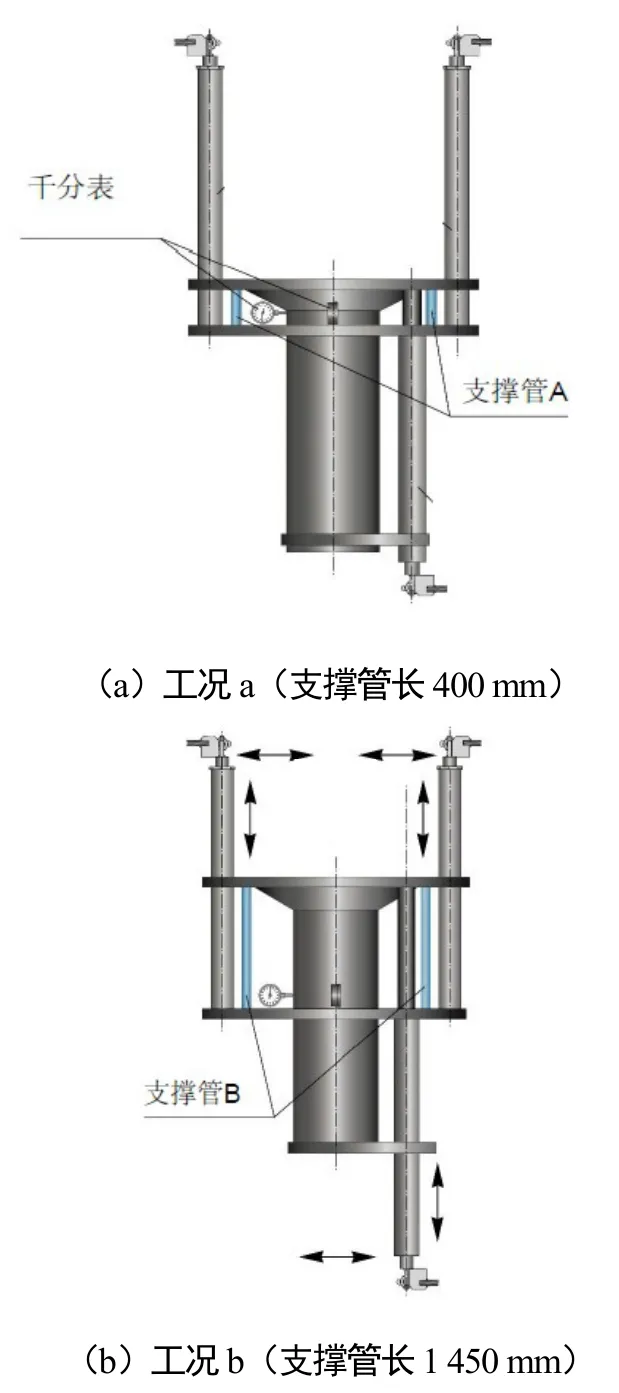

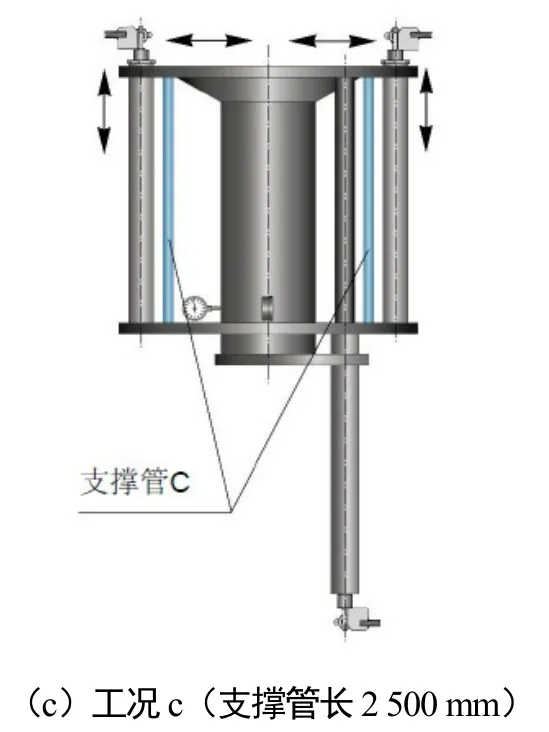

本项目通过升降泵和液压缸来实现对中。如图4所示,选取3种工况,准备适当长度和强度的钢管作为支撑管,用以支撑整个设备上部的重量,使用千分表来测量油缸的垂直度。

图4 不同工况下支撑管设置情况

续图4 不同工况下支撑管设置情况

8)焊接扇形板

扇形板是固定于油缸下部并与船体结构连接的强力构件,厚度为70 mm。扇形板焊接时需要加热至120~150 ℃,焊接难度较大。为将变形量控制在有限范围内,必须保证焊接工作万无一失,采取小电流多次焊接的方式,确保将温度控制在200 ℃以下,当温度超过200 ℃时必须停止施焊。

9)油缸对中校核

待扇形板全部焊接完毕,按照油缸对中要求进行校核。若校核通过,则进行下一步安装程序;若校核不通过,则需重新调整扇形板,直至满足设备厂家的要求。

10)安装船底外板并调整间隙

在推进器导流罩下方合适位置放置船体外板。

推进器和螺旋桨导流罩下方的加强筋具有安装余量,根据船体外板调整后,切掉加强筋的加工余量,并安装已经修割好的外板。检查推进器单元与船体开孔间隙是否均匀,并检查船体盖板与船体是否齐平。

4 结论

本文以某20 000 mLNG加注船为例,对可伸缩方位推进器的安装方法进行介绍,并制定详细的安装工艺流程。研究表明安装工艺可有效缩短安装周期、增强了可控性、减少了返工次数、提高了船厂的工作效率,研究成果可为船舶可伸缩方位推进器的安装提供一定参考。