浅谈循环取货在轨道交通行业的应用研究

2022-07-01陈光吴潇轩

陈光 吴潇轩

摘 要:在轨道交通企业,周边供应商送货比较零散,供应商送货响应度不一致导致到货齐套性较差,运输成本较高且为企业产生不必要的库存资金。引入循环取货项目,可整合轨道交通行业企业周边供应商运输资源。在此背景下,本文针对轨道交通行业企业周边供应商供货现状,分析循环取货项目的应用,以提高物料配送及时性,降低客户采购综合成本。

0 研究背景

循环取货(Milk-Run)是一种精益的物流方式,由轨道交通企业(以下简称“客户”)以订单形式通知供应商备货,并委托第三方物流(以下简称“3PL”)上门取货,3PL按照设计的取货路线定时、定点、定量到各指定供应商处领取所需要的物料,并在规定时间内将货物送达客户指定仓库。循环取货,要求运价分离,客户更加明晰产品价格构成;通过整合运输提高车辆装载率,减少物流费用,降低客户、供应商生产成本;即时配送,减少供需库存,降低市场风险。

1 方案设计

以标准项目为样本基础数据,分析得出单节车需求的零件及包装信息。根据客户提供的生产计划,经数据推算扩展至客户当日需求的物料总数量,

1.1 项目信息收集及分析

以客户地址为中心,选取半径30公里范围内的周边供应商进行数据收集和分析。并对周边供应商进行物流条件调研,从工装器具、运输管理、卸货点数、装卸设备、适合车型、内部环境、响应时间七大方面进行现场调研取证。

1.2 包装方案确定

根据周边供应商物流调研情况,对运输包装进行分类并提出优化建议。包装的分类是依据不同的物料进行的。

(1)小型物料在单包装低于15kg的情况下采用标准塑箱(配送盒),小件有外观特别防护要求的可在塑箱内增加内衬分隔,如图1。

(2)大型物料且外观需要特别防护的一般采用特殊料架,如图2。

1.3 流量测算

根据前期数据分析,分别测算各供应商日均流量汇总,流量测算方法为:

日均流量=Σ包装数量*日均产量*单个包装体积

1.4 路线规划

装载率测算方法:

线路最大装载率=Σ((A*B/C)*(D/E))

A指某料架满载数量 B指该料架体积 C指车厢体积

D指线路中此料架实际体积 E指线路中所有料架总体积

采用加权平均法计算平均装载率,各零件所占权数乘以该零件满载时液体装载率的结果之和即为平均装载率。

权数=各零件的体积/该线路的日均流量。

根据以上计算公式,匹配各供应商道口支持的最大车型,经数据分析后,测算各线路装载率。分析日流量,已满足整车运输要求的供应商(固体装载达到80%)设定为单点线路;除单点运输外的供应商,以同一区域内相邻供应商作为路线组合基础,结合平均装载率以及最大车型判断线路是否符合要求。

1.5 运输车辆开动率

车辆开动率指车辆的实际工作小时数占当天应工作小时数的比率。车辆开动率的高低将直接影响运输的经济性,是优化运输成本的关键因素,其计算公式:车辆开动率=车辆工作时间/每天标准工作小时数*100%。

2 项目实施要点

2.1 要货计划关键点控制

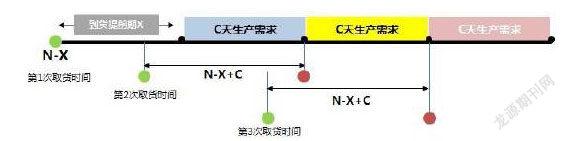

根据取货计划要求,客户需要在N-X天发送要货计划给供应商及3PL,要求货物在第N天必须送达,该批货满足C天的生产需求。

到货提前期X=客户线边+厂内配送+物流分拣+物流装卸+在途运输+中转仓+供应商装卸。根据以上要求,取货要货计划下达时间为:到货时间N-到货提前期X。

为保证各车间的稳定运作,项目运作前期,最低库存设置为1天,逐步减少为0.5天、0.25天,直至为零库存。

2.2 取货计划关键点控制

3PL根据N+3物料需求计划,依照规划的线路,进行取货计划的配载和排程。如出现装载率较低或超出的情况,可进行人工干预,优先选择区域内供应商进行配载;如出现紧急订单,优先考虑原规划路线,或采取紧急拉动。

2.3 运输执行关键点控制

供应商必须按照时间窗要求,在车辆到达前,完成备货,控制装卸时间控制;供应商须根据驾驶员要求,将货物装入车厢指定位置。

3 结论

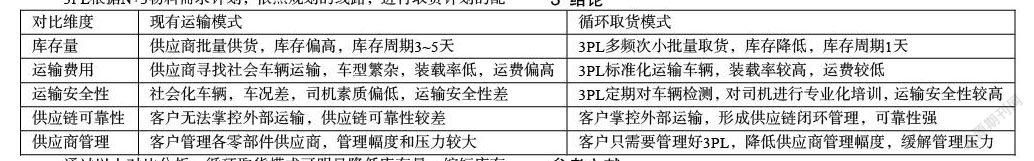

通过以上对比分析,循环取貨模式可明显降低库存量,缩短库存周期,提升运输车辆的装载率,降低运费。对外部运输的掌控使得供应商形成闭环管理,增强可靠性,同时专业化的培训也使得运输安全性得到了提高。客户从管理各零部件供应商转变为管理3PL,缓解了管理压力。多方比较,可以看出循环取货模式优于现有运输模式。

参考文献

[1]孙堃,梁文馨.基于循环取货的汽车零部件物流仿真模型研究[J].物流技术与应用,2020,25(05):133-137.

[2]李卓然.循环取货在精益生产中的实践[J].工程技术研究,2021,6(22):253-254.