PSA装置程控阀故障原因分析与对策

2022-07-01李智深

摘 要:某新建PSA装置开工阶段出现大量程控阀开关不到位故障,经检查确认为液压油内有杂质异物附着在电磁阀滑块硬密封面导致电磁阀滑块卡涩,油路无法切换、阀门拒动,该文结合使用过程中程控阀出现的故障现象、处理方法进行了分析,并提出了对策措施及优化建议。

关键词:PSA程控阀液压油杂质

1.引言

程控阀是PSA(变压吸附)装置顺序控制的核心设备,直接关系到氢气产品的纯度及收率。程控阀在运行过程经常出现一系列故障,甚至造成装置产品不合格、非计划停工的严重后果,下面结合装置运行过程中常见的故障现象,归纳分析故障判断及处理方法,便于今后准确及时地排除故障,确保装置的平稳运行。

2.PSA装置流程简介及构成

2.1工艺流程

PSA装置以来自歧化尾氢、催化干气尾气、裂解汽油加氢高压尾气提供的35200Nm3/h含氢尾气为原料,采用真空变压吸附(VPSA)工艺分离提纯氢气,提纯后的氢气产品作为加氢装置用氢。VPSA氢提纯工序由10台吸附塔、4台容器、3台真空泵组成,采用10塔 VPSA流程。其吸附和再生工艺过程由吸附、均压降压、逆放、抽真空、均压升压和产品最终升压等步骤组成。十个吸附塔交替进行以上的吸附、再生操作,实现氢气的连续分离提纯。本装置工艺包及设备均选用成都华西化工科技股份有限公司专利技术及产品。

2.2 基本控制功能

(1)顺序控制:本装置的全部程控开关阀和控制调节阀,按照工艺给定的条件进行顺序控制和模拟调节,使装置正常工作。这要求顺序控制和模拟控制能有机的结合起来,进行复杂控制。并且对于多种切塔和恢复的控制,能实现多种不同的控制程序。所有的程控开关阀均带阀位检测、显示和报警功能。

(2)自适应随动控制:装置在运行过程中,各塔除在吸附状态外,都处在某种降压和升压过程中。在这个过程中要求气流均衡、稳定,对这类过程的控制是关系装置运行质量包括吸附剂寿命长短的一个关键,本装置以压力为控制量,通过控制吸附压力均匀上升和下降,达到稳定控制气体量的目的。按照上述要求开发的变压吸附自适应控制软件,可根据变化中的工艺条件进行预估,随工艺状况的改变,自动生成控制操作曲线,按此曲线自动控制变压吸附装置的关键升压和降压过程,最大限度地接近于理想过程。

(3)参数优化控制:依据原料气量的变化和纯度的变化自动地计算出最佳吸附循环时间,优化装置的运行状况,使装置在保证产品质量的前提下,还可以自动地获得最高的产品回收率、获得最佳的经济运行效益。

(4)联锁控制:包括工艺参数联动调节,工艺参数安全联锁,产品质量联锁控制等。

(5)动力设备监控:包括真空泵、液压系统等各种动力设备的流程显示、关键参数的监控、动力设备故障的报警和动作联锁。

2.3重要控制设备

本装置共使用程控阀89台含液压驱动头、调速模块、关闭缓冲模块,其中7台为手动就地控制。程控阀阀门型式为三偏心蝶阀(>DN200)及高性能程控平板阀(≤DN200),采用法兰连接(ANSI B16.5),压力等级为300磅,密封等级为ANSI Ⅵ级,防爆等级等级為dⅡCT4,密封件材质为316SS复合圈及增强F4,阀体材质为CS,驱动方式为液压驱动,程控阀门含调速模块(液压配置时阀门的开启速度在1~30秒内可调)。

程控阀配套电磁阀为液动隔爆DC24V电磁阀,为意大利ATOS进口产品,共82台。阀位传感器采用德国P+F产品,共82只。

液压系统用于为装置程控阀门提供动力,为ATOS进口泵(一开一备),工作压力为5.0~6.0 MPa.G,最高输出压力为10.0 MPa.G,使用液压系统的目的是为了进一步提高装置程控阀门的运行平稳性、可靠性和使用寿命,提供可靠的阀门开启速度调节功能,控制均压气流的速度,降低装置噪音,保护吸附剂。同时阀门关闭缓冲功能进一步保护阀门快速关闭时的密封面不受损伤。

3程控阀故障原因分析

3.1故障现象

PSA装置开工前调试阶段出现大量程控阀开关不到位的故障现象,经检查确认为液压油内有杂质异物附着在电磁阀滑块硬密封面导致电磁阀滑块卡涩,油路无法切换,阀门拒动。

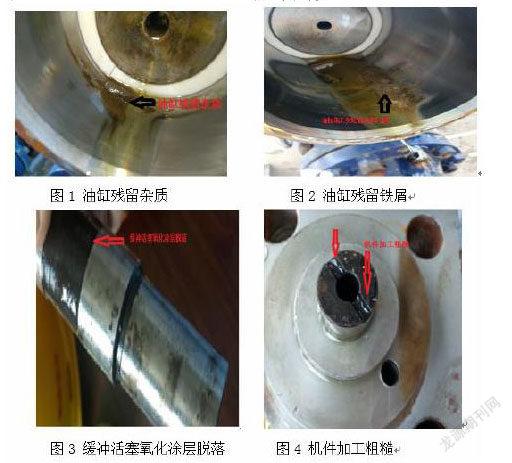

故障出现后设备安排对油缸进行了拆检,油缸内的确存在大量异物。执行机构完全解体后,发现部分机件加工粗糙,存在残留铁屑,缓冲活塞的氧化涂层也有碎屑(见图1~图4)。

3.2 故障处理

经过多专业对接讨论,安排对PSA程控阀进行了全部拆检,对油缸杂质进行了清洗,对缺陷部件进行了处理,由厂家负责同步对电磁阀进行拆检清洗。 上述工作完成后程控阀空载运行期间电磁阀卡涩故障仍未完全消除,至开工前基本保持在一天一台故障率,自装置8月11日开工正常开始到后期大约1个半月时间里,电磁阀卡涩故障又出现13次,故障率仍较高,但频次逐步降低,情况有所好转。

3.3故障原因分析

对比其它几套PSA装置的故障统计,开工初期电磁阀故障率略微偏高但装置正常运行一段时间后电磁阀总体故障率较低。

针对电磁阀故障问题,相关专业再次进行了讨论对接,对程控阀故障问题原因进行了全面分析并达成了共识,虽然前期对执行机构油缸及液压油管路进行了拆检清洗,但在装置运行过程中由于程控阀液压驱动油缸为封闭空间存在死区,仍会存在残留的杂质,这些杂质不定期带到电磁阀滑块部位造成电磁阀滑块卡涩故障,随着杂质逐步带出电磁阀故障率也会逐步降低。

PSA装置前期安装时程控阀到现场后露天放置,部分程控阀由于油路切换块模块塑料保护罩变形脱落,雨水及潮气进入油缸内部造成氧化锈蚀,产生大量铁锈等杂质。装置开工前期由于顺控程序存在问题、气密过程中密封垫问题等原因造成程控阀跑油、空载调试时间较短,油路及缸体内杂质存在残留没有尽可能带出。以上两点是程控阀电磁阀卡涩故障重复出现的最主要原因。

4后续处理措施

对接会也对电磁阀卡涩故障后续处理措施进行了安排对接,通过各专业配合使装置平稳运行:

(1)对液压油清洁度[1]进行委托外送检测,对油颗粒度进行检测,出结果后与电磁阀油液清洁度参数进行比对,看是否符合电磁阀要求(滑块和阀门缝隙约20微米),根据说明书上滑块对油液的要求其清洁度需NAS 1638 10级,如检测结果不符合要求则设备安排对液压油进行置换。

10月8日液压油检测报告分析结果为NAS 1638 9级,油液清洁度好于10级,但该报告也同时指出油品清洁度超标,建议加强污染控制,避免因润滑油污染导致设备异常磨损。

电磁阀开工阶段故障率非常高,但油样拿去检测的日期为9月21日电磁阀卡涩原因分析会之后,通过油箱里的液压油取样,此时通过执行机构油缸及液压油管路进行拆检清洗、液压油置换等措施电磁阀故障率已明显降低。已向设备人员提议定期对执行机构内油样采取检测,这样检测结果会更具代表性。

NAS1638[1]是分段计数的,有5个尺寸段。由于实际油液各尺寸段的污染程度不可能相同,因此被测油样的污染度按其中的最高等级来定。这会引起一个问题。例如,测出的5~10μm的污染度可能是4级,15~25μm颗粒的污染度可能是6级,25~50μm可能是5级,而50~100μm颗粒的污染度可能是8级,这时数据就很难处理,往往使得概念不清。如果保守的话,就会按照规定判定为8级,认为系统很脏。而事实上,新的磨损理论表明只有尺寸与部件运动间隙相当的颗粒才会引起严重的磨损,也就是说5~15μm的颗粒危害最大,而50~100μm由于无法进入运动间隙,对磨损的影响却不大。

(2)设备专业对液压油系统过滤器过滤芯进行检查,检查过滤器有无破损,避免杂质污染液压油,采购过滤器滤到货后对其进行更换(吸油过滤器滤对应的过滤精度180μm),保证液压油要求。10月24日,装置停工进行程序修改完善工作,借此机会设备安排对过滤器进行了更换,对油箱液压油再次进行了置换。

(3)今后电磁阀出现故障卡涩现象后对电磁阀清洗更换,同步对执行机构油缸进行拆检清洗。

(4)厂家及时提供备件支持,有需求时第一时间响应,故障电磁阀分批送厂家清洗修复。

采取上述措施后自装置修改程序后开工至今未再出现程控阀因电磁阀滑块卡涩导致的故障。

5小结

为避免装置前期安装时程控阀保护不到位,油缸内部氧化锈蚀产生大量杂质问题,需厂家发货时每台程控阀安装跑油模块来避免此问题,同时也可避免洗涤管线时重复拆装电磁阀。

装置开工过程中程控阀跑油、空载调试时间较短,要求生产部门在安排装置开工节点时将此项工作排进计划表并预留出足够时间,严格按照厂家提供的液压油维护系统要求,累积运行不少于60小时,在累积运行的最后10小时内没有发生任何故障,则试车完成,将油路及缸体内杂质残留尽可能带出。

设备专业在油缸更换过程中尽量吹扫清洗干净, 厂家要加强生产环节质量控制,确保执行机构内部干净。设备专业按照相关运行手册和制度定期更换润滑油和清洗过滤器[2],润滑油一般新投入使用3~6个月更换一次,以后可以12~18个月更换一次,同时油的状况应经常注意, 工作油质太差时需更换液压油;每半年清洗一次泵站吸油过滤器,每2~3 年进行一次油箱清洁和管道冲洗。

以上措施可为今后新建PSA装置提供借鉴,从源头抓起,避免程控阀故障后被动处理。

参考文献

[1]刘混举,李孝平.油液污染度等级标准及其测定[J].煤礦机械,2003,3:81-82.

[2]龚俊生.液压油系统操作与维护[J].PSA技术应用,2014,2:32-64.

作者简介: 李智深(1983年6月—),男,汉族,河北省平山县人,工程师,研究方向:石油化工仪表技术管理。