基于BDS 的露天矿钻机定位与导航系统研究

2022-06-30何帅,吴晶,赵力

何 帅,吴 晶,赵 力

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122;3.抚顺市技术创新研究院,辽宁 抚顺 113006)

露天煤矿智能化[1-2]的发展从2020 年开始,进入了快速发展的时期,到目前为止,国内各大露天矿山以专业化的管理模式开展并不断完善矿山的智能化建设,从基础网络建设到各个生产环节的安全管控综合信息化系统建设,均取得了长足的进步,这些智能化系统的建设也在企业集团化运作、集约化经营、精细化管理方面发挥了重要的作用。露天煤矿智能化从建设架构上一般由基础信息设施建设、矿山设计智能化、智能穿爆、矿山工艺智能化、智能辅助、智能管理与决策和智能化园区组成[3-4]。其中智能穿爆主要是针对生产过程中的穿凿和爆破环节进行智能化建设,主要涉及的设备有钻机和装药车,对钻机能够进行实时监测控制[5-6],实现智能定位和穿孔,对装药车实现自主寻孔和自主装药等。

目前我国露天矿山爆破一般采用牙轮钻机,传统的布孔方式是技术人员利用全站仪或者GPS 进行孔位的人工放样,对钻孔点位利用石块、油漆等标记物进行标记,由于现场条件的限制,作业范围有限,对钻孔点位的精度误差也会有传导,布孔效率低下。钻机在作业过程中由主副钻机驾驶员通过孔位标记物配合钻机引导至目标孔位,遇到雨雪天气会破坏标记物的位置,对布孔精度造成影响,钻机驾驶员的作业效率也不高。传统布孔方式定位精度影响穿区孔位间的行距和孔距,距离过大容易产生大块,距离过小容易产生飞石,从而影响爆破的质量和效果,给采装环节带来麻烦。

随着定位和通讯技术的发展,通过实时差分定位获得厘米级别的定位精度,能够满足钻机实时寻孔的需要[7]。BDS 是中国自行研制的全球卫星导航系统[8],也是继GPS、GLONASS 之后的第3 个成熟的卫星导航系统。利用BDS 进行钻机定位与导航系统的研究,既能实时监控钻机的位置、指导钻机驾驶员操作从而提升穿孔效率和爆破效果,又符合系统国产化的要求,避免运用国外定位技术造成的困扰。

1 系统架构及组成

露天矿钻机定位与导航系统通过对钻机的位置、状态、孔位、孔深等信息的采集,实现对钻机运行、打孔过程的实时跟踪与显示,及时准确地查询统计生产情况,由此能够快速根据布孔参数形成作业计划,达到提高穿爆作业效率目的。系统的整体架构如图1。

图1 系统整体架构

系统的整体架构由感知层、传输层、平台层和应用层组成。感知层对钻机参数、状态、孔深等数据进行采集,形成数据基础;传输层是数据传递的桥梁,实时将钻机的采集信息进行通信传输并能够融入矿区基础网络;平台层是系统软件应用的基础,利用平台服务为应用层提供基础;应用层主要是对智能穿爆在信息化管理需求上的呈现。而平台层2 可分为3 个部分:①网络平台负责钻机设备的接入工作;②计算平台负责数据的存储、分析、计算和基础服务;③技术平台负责技术支撑,包括GIS 平台、实时数据综合服务平台、后端即服务平台、BI 及报表工具、矿山大数据分析平台。

系统一般由车载定位终端、高精度差分基站、无线网络传输、监控中心4 部分组成。车载定位终端负责接收BDS 信息实时解算坐标位置进行自动导航,并将位置、状态、打孔过程等相关信息发回监控中心。高精度差分基站负责提供差分数据。无线网络传输是数据传输的媒介,终端与监控中心的交互、差分信息的传输均是在无线网络环境下完成的。监控中心是系统的大脑,负责布孔计划的生成和下发,实时监控钻机作业过程,掌握钻机驾驶员的作业效率及对数据进行存储和分析。

2 系统功能设计

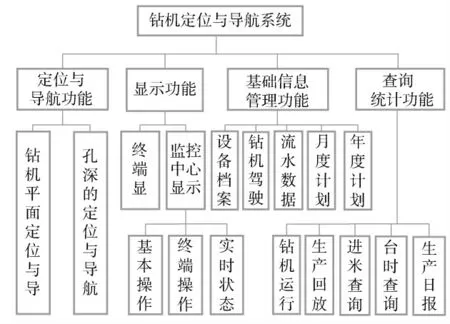

系统功能包括定位导航、显示、基础信息管理、查询统计,系统功能结构如图2。

图2 系统功能结构图

1)定位与导航功能。定位功能是根据实时获取的BDS 原始数据进行解析和差分处理,得到高精度的平面坐标和高程坐标。导航功能结合穿区的布孔计划,根据坐标实时计算当前位置与目标孔位的距离和方向,通过文字和语音提示钻机驾驶员正确的操作钻机行驶到目标孔位。同时导航的功能也包括按设计孔深指导钻机驾驶员在实时钻进。

2)显示功能。该功能分为终端显示和监控中心显示。终端显示以穿区布孔计划为底图,孔位按未完成、已完成、弃孔等方式用不同的颜色进行区分,将钻机以示意图的形式显示在底图上,通过BDS 高精度定位天线实时计算钻杆的位置、钻机的方向等,示意图按坐标和方向数据进行实时更新显示。监控中心显示以矿区地形图为底图,以图标的方式显示钻机所处的实际位置,通过图标颜色区分钻机的状态。

3)基础信息管理功能。基础信息包括流水信息、档案信息、计划信息。流水信息是指钻机按班次存储的车载终端实时上传的状态信息。档案信息包括钻机号、型号、生产厂家、能力、孔径、钻机驾驶员、岗位等信息。计划信息是指钻机的年度、月度的作业量计划。这一功能对应的每一个分支均具有增删改查的基本操作。

4)查询与统计功能。主要是对作业结果的展示:①钻机运行:即每个班次钻机的作业时间、作业量、作业效率;②生产回放:即每个班次钻机的运行轨迹查看;③进米查询:即钻机不同时间的进米情况,按物料种类统计的煤进米和岩进米;④台时查询:即以表格和曲线的方式查询钻机不同时间段的作业效率;⑤生产日报:即以表格的形式显示钻机的日完成进米,并对月度完成情况、年度完成情况进行统计,同时对每个钻机的作业效率进行汇总。

3 关键技术

3.1 BDS 基本观测模型

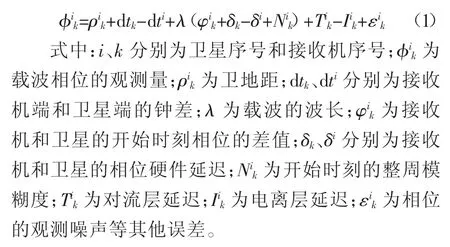

获取高精度定位数据的主要方法是使用差分定位技术。载波相位差分[9-10]是使用最多的差分技术,可实现厘米级定位,载波相位差分通过将卫星载波相位与分站震荡产生的相位差与载波波长相乘,结合多个卫星的观测值,构建方程组,求解位置坐标,可以减少一定的误差。BDS 的载波相位观测方程:

在系统的研究中,需要利用载波相位差分模型获取车载终端的高精度定位数据,一般分2 个步骤:①差分数据的获取,可以通过无线传输网络获得基准站广播的信息,也可以通过访问CORS 站服务器获得;②差分数据获取后与车载终端定位模块的原始载波观测信息结合进行解算,来获得钻机的实际位置和高程信息,通过串口通讯协议,按固定的BDS通讯协议对差分后的数据进行解析。

3.2 钻杆坐标的计算模型

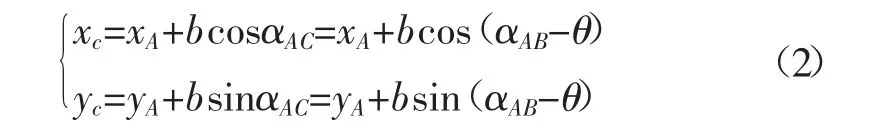

由于钻杆位置无法直接安放高精度定位天线,需要通过前方交会的方式计算出钻杆坐标,将2 个高精度定位天线置于钻机的驾驶室顶部。考虑计算精度,尽量使天线间距大一些。钻机天线示意图如图3。

图3 钻机天线示意图

点A、B 为2 个定位天线的位置,三边边长分别为a、b、c,AB 与BC 的夹角为θ,αAC为AC方向的方位角,αAB为AB方向的方位角。通过差分计算能实时获取A、B 这2 点的坐标数据,则C 点的位置可以由式(2)得:

式中:xc、yc为C 点的坐标;xA、yA为A 点的坐标;b 为A、C 2 点间的距离;αAC为AC方向的方位角;αAB为AB方向的方位角;θ 为AB 与BC 的夹角。

4 现场试验及精度分析

系统通过内部测试后,结合现场实际应用对定位与导航精度进行了验证,系统试验地点位于国内某露天矿山,钻机型号为YZ-35C 牙轮钻机,布孔计划采用位于1120 穿区的完整计划,要求钻机驾驶员完全依照布孔计划按系统导航和定位进行寻孔和打孔作业,数据采样间隔为1 s,经过1 d 的作业,钻机完成31 个钻孔的寻孔和打孔工作。

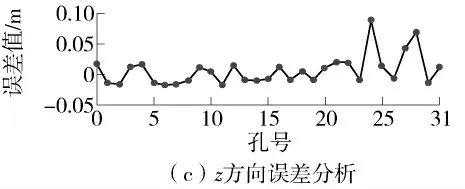

通过对31 个钻孔坐标位置及孔深数据的分析,平面误差小于±0.1 m,孔深误差小于±0.1 m,符合爆破设计要求。x方向误差分析如图4,y方向误差分析如图5,z方向误差分析如图6。

图4 x方向误差分析

图5 y方向误差分析

图6 z方向误差分析

5 结语

露天矿钻机定位与导航系统能够用BDS 定位技术实现平面和孔深的高精度数据获取,定位精度满足现场实际需要,无论是平面还是高程精度均能达到厘米级。系统提高了钻机驾驶员的作业效率10%以上。孔深可视化有助于钻机驾驶员实时掌握钻机的作业量,快速完成寻孔工作,减少了不合格孔数量。提高了钻机驾驶员的安全驾驶意识,可防止钻机驶出预设的边界线,保障了生产安全。丰富的数据查询和统计手段,使矿山穿孔作业管理信息化,降低了统计人员的工作强度,提升了数据分析效率。