新型旋转式护栏防车撞能力与导向机理

2022-06-29魏思斯

郑 植, 耿 波, 杨 波, 陈 巍, 魏思斯

(1.重庆大学 土木工程学院,重庆 400045;2.招商局重庆交通科研设计院有限公司 桥梁工程结构动力学国家重点试验室,重庆 400067;3.西南交通大学 土木工程学院,成都 611756)

截至2019年,我国公路总里程已达501.25万km,其中高速公路达14.96万km,位居世界第一[1]。随着交通强国建设纲要的逐步实施,汽车保有量增加,车辆重型化、快速化发展,公路交通流量与货物吞吐量将进一步增加,道路交通安全事故也愈加频繁,严重威胁着人们的生命财产安全和交通设施的正常使用。在发生的公路交通事故中,汽车尤其是大型车辆与路边安全设施的碰撞事故比例高达30%以上[2]。

护栏作为保护车辆行驶安全的最后一道屏障,其可靠防护性至关重要,因此护栏的防护性能与机理得到了许多学者的关注。张晶等[3]分析了弯道混凝土护栏的曲线半径对乘员在碰撞过程中所承受冲击加速度的影响,得到乘员风险的最不利护栏半径;雷正保等[4-7]建立了完整的汽车-护栏-乘员-座椅-安全带一体化模型对山区公路上常用的4种典型混凝土护栏进行了碰撞仿真分析,研究了汽车撞击护栏时车内乘员的安全性,指出了间断式混凝土护栏与连续式混凝土护栏存在的问题,并研究了新型聚氯乙烯(polyvinyl chloride, PVC)护栏、柔性护栏的安全防护性能。Dinnella等[8]提出了一种新型混凝土护栏,通过实车碰撞试验验证该护栏能够承受38 t重型车辆的连续撞击;宋彦琦等[9]提出了一种具有较高刚性新型过渡段护栏,能够抵挡重型车辆碰撞时产生的巨大能量,并能起到很好卸能效果;Gutowski等[10]对不同倾斜度、坡面及不同设置高度的波形护栏进行了碰撞仿真分析,并通过碰撞后的运行轨迹、倾斜程度、碰撞角、横向位移和横向速度等指标评估护栏性能。Noh等[11]研究了立柱的结构容差效应对开放式护栏系统的影响,并指出大于15°的角容差是必须避免的;Yang等[12]提出了一种新型铰接式可移动的高速公路混凝土中央分隔带护栏,与标准混凝土护栏相比能有效降低乘员伤害、减轻车辆侧翻程度。Yin等[13]针对传统波形护栏易出现拌阻而降低护栏的转向性能,设计了一种7字型立柱,能够有效防止拌阻现象。Reid等[14]研究了不同外倾率对波形护栏安全性的影响,指出外倾率是护栏安全性的重要影响因素。杨少伟等[15]提出了适合中国高速公路的合理中间带结构型式,并指出高速公路中间带护栏外侧不宜设置凸起式路缘石。Hou等[16]发现在碰撞过程中,立柱对车轮产生的拌阻作用会导致汽车严重变形,以护栏尺寸为设计变量对波形梁护栏系统进行了优化,提高了碰撞安全性。Atahan等[17]提出了一种新型轻钢护栏,进行了6次全尺寸碰撞试验,验证了其防护性能。

上述研究主要集中在以现有的混凝土护栏、波形护栏为基础进行升级改造,而对旋转式护栏这一新型防护结构鲜有报道。旋转式护栏最早由韩国ETI公司研发,在美日韩等国家被广泛使用,近年来我国进行了引进并开展了相关研究。目前已在国内多条高速公路、国道等不同等级道路上运用[18-20]。根据苏州绕城高速统计数据,与传统波形护栏相比,安装旋转式护栏前后一年某匝道交通事故数由63次降低至10次,护栏损坏数由24个降低至3个,事故率与碰撞损伤程度分别降低了84%,87%,证明了其优越性[21]。尽管旋转式护栏已得到较为广泛应用,但相关文献较少,已有的文献仅定性分析了旋转式护栏的工作原理,仅整理、对比了1.5 t小轿车碰撞下旋转式护栏与其他形式护栏的车体加速度指标[22]。旋转式护栏在大吨位客车与货车撞击下的防护能力、导向机理尚未有文献报道。鉴于此,本文基于LS-DYNA建立了轻型货车、中型客车、大型货车-护栏的精细化有限元模型,对相同防护等级下的旋转式护栏、三波护栏、混凝土护栏进行了碰撞数值模拟,对比了多个评价指标,并与实车碰撞试验进行了对比,验证了数值模拟结果的合理性,研究了旋转式护栏的防护能力与导向机理。

1 旋转式护栏介绍

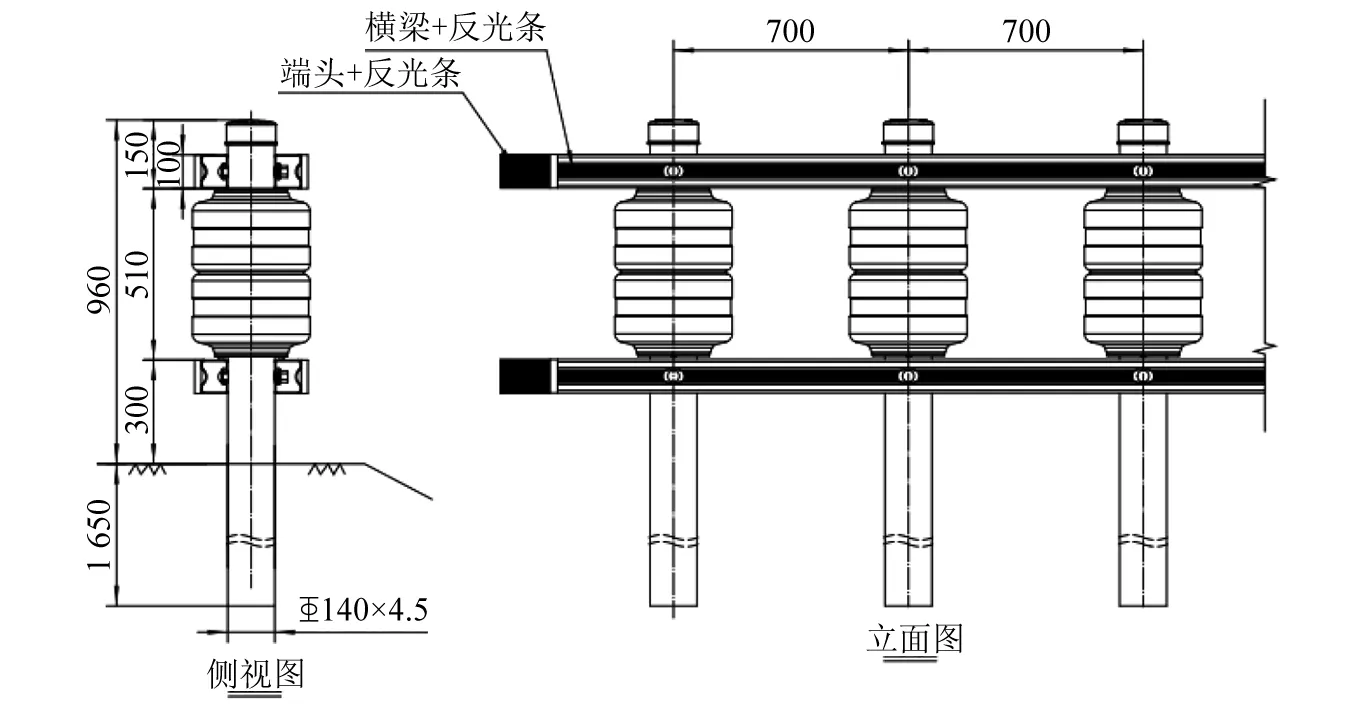

旋转式护栏由立柱、横梁、旋转桶组成,为加强护栏横向刚度,采用“一柱四栏”形式,可有效防止汽车穿越或冲断护栏。将复合材料柔性旋转桶套在立柱上形成独特的旋转结构,在受到失控车辆撞击时,多个旋转筒旋转,一方面可拨转车头回到行驶方向;另一方面可分散部分撞击力,从而有效减轻交通事故造成的后果。根据DB33/T 888—2013《旋转式防撞护栏设置规范》[23],选用RG-SB-1型进行分析,其构造见图1所示。旋转防撞桶外径350 mm,内径145 mm,高490 mm,旋转桶喷涂醒目颜色并设置反光条,具有良好的视线引导与警示功能,内部设置PVC耐磨套管,外径165mm,厚度8mm。防撞横梁尺寸为100.0 mm×80.0 mm×3.5 mm(b×h×δ)。横梁与立柱采用M20螺栓连接,立柱布置间距为700 mm。立柱直径为140 mm,厚度4.5 mm,路面以上高度为960 mm。

图1 旋转式护栏构造(mm)Fig.1 Structural dimensions of rotary guardrail(mm)

旋转桶以乙烯-醋酸乙烯共聚物(ethylene-vinyl acetate copolymer,EVA)为主料,添加聚乙烯(polyethylene,PE)及相关化学助剂等17种辅料,在一定温度及压力下复合而成,具有轻质耐冲击、回弹率高等特点。由于碰撞中旋转桶受压,为在后续仿真中精细模拟旋转桶,进行了压缩性能试验,将工程上运用的成品截取制作5个边长50 mm正方体试件,统一编号后进行试验,试验结果见图2,试验前后试件无明显变化,力学性能表现为超弹性。

2 碰撞系统有限元模型及碰撞工况

2.1 汽车有限元模型

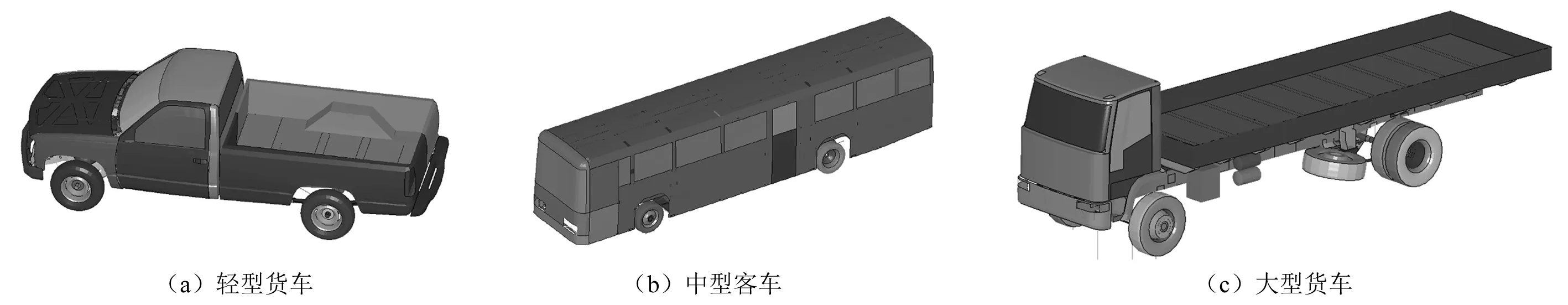

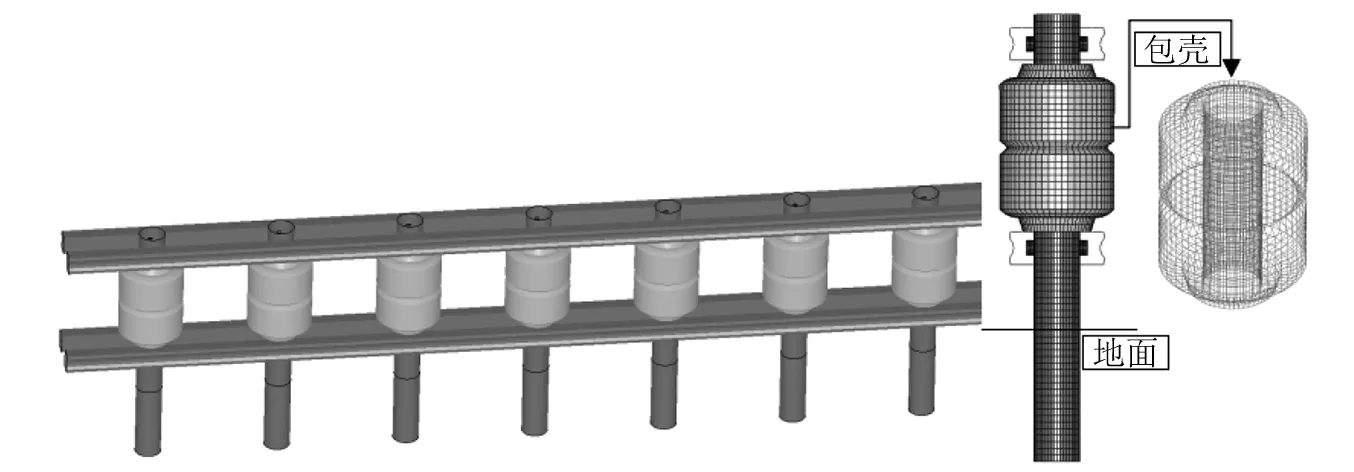

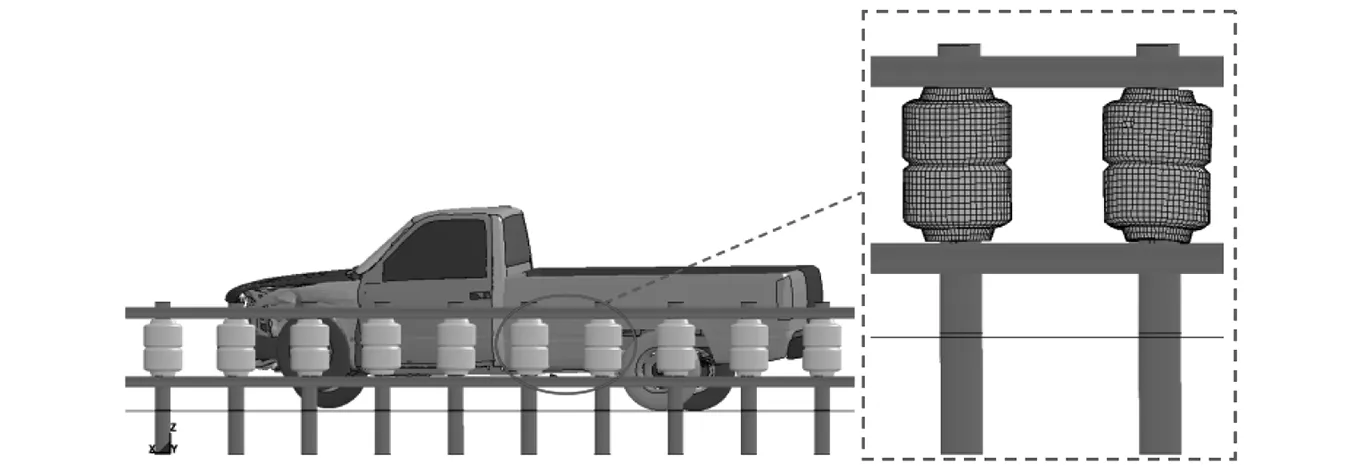

碰撞车辆选取了道路交通运输中较为常见的3种车型,分别为2 t轻型货车、10 t中型客车及18 t两轴大型货车,由于汽车车身主要为薄壁金属结构,因此单元类型以壳单元为主,单元算法选用缺省的Belytschko-Tsay单点积分,该算法在处理大应变问题中具有更高的精度与计算效率。同时为获得良好单元以保持数值计算的稳定性,控制四边形单元翘曲角不大于15°,碰撞区域最小特征长度均控制在20 mm左右,单元长宽比小于3。车身各部分主要采用点焊与刚性连接,通过关键字*CONSTRAINED_SPOTWELD与*CONSTRAINED_NODAL_RIGID_BODY实现。轮胎与悬挂的连接、转动与转向采用球铰与铰链模拟,通过关键字*CONSTRAINED_JOINT_SPHERICAL与*CONSTRAINED_JOINT_REVOLUTE实现。轮胎胎压通过关键字*AIRBAG_SIMPLE_AIRBAG_MODEL来模拟,轻型货车胎压为0.3 MPa,中型客车与大型货车胎压为0.8MPa。为模拟行驶过程中轮胎的转动,通过关键字*INITIAL_VELOCITY_GENERATION定义轮胎旋转轴并施加角速度来实现。碰撞车辆有限元模型来自美国国家碰撞分析中心(National Crash Analysis Center, NCAC),见图3,车辆模型结构参数见表1。

图3 碰撞车辆有限元模型Fig.3 FE models of vehicles

表1 车辆模型结构参数

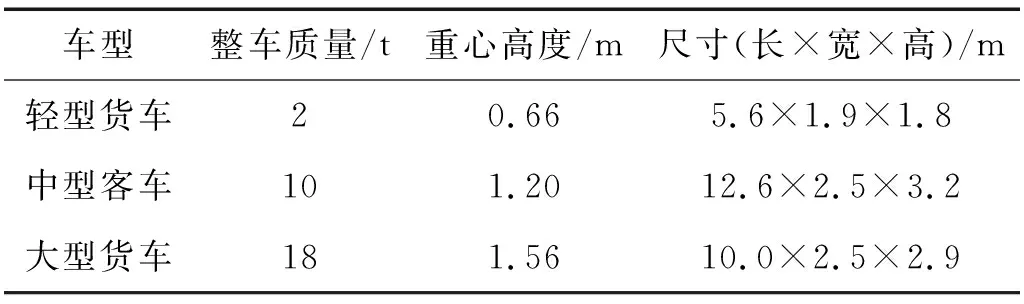

2.2 旋转式护栏有限元模型

建立护栏精细化有限元模型,防撞横梁、立柱、PVC套管均采用四边形壳单元建立,厚度分别为3.5 mm,4.5 mm,8 mm。螺栓采用六面体单元建立,旋转桶采用五面体单元建立,PVC套管与旋转桶通过共节点方式连接。实体单元算法采用缺省的连续应力积分,为避免碰撞中由于接触刚度差异过大旋转桶出现负体积现象,对旋转桶采用包壳处理,厚度取1 mm,护栏接触碰撞区域单元尺寸均控制在10~20 mm内。有限元模型见图4,限于篇幅仅列出局部细节,实际有限元模型全长为70 m,共设置100个旋转桶。

图4 旋转式护栏有限元模型Fig.4 FE models of rotary guardrail

2.3 常见护栏有限元模型

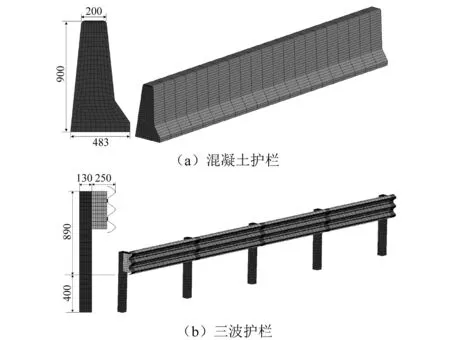

选取相同防护等级的混凝土护栏、三波护栏,分别与旋转式护栏的防护性能进行对比。建立精细化有限元模型,混凝土护栏采用六面体单元建立,护栏长60 m,共划分59 200个单元,66 732个节点。三波护栏采用四边形壳单元建立,布设长度为80m,立柱间距1 m,共划分118 814个单元,120 078个节点。护板厚度为4 mm,防阻块厚度为4.5 mm,立柱厚度为6 mm。三者采用点焊单元进行连接,其法向失效拉力fsn=70 kN,剪切失效力fss=45 kN。两种护栏构造及有限元模型见图5。

图5 常见护栏有限元模型(mm)Fig.5 FE models of common guardrails(mm)

2.4 边界条件定义

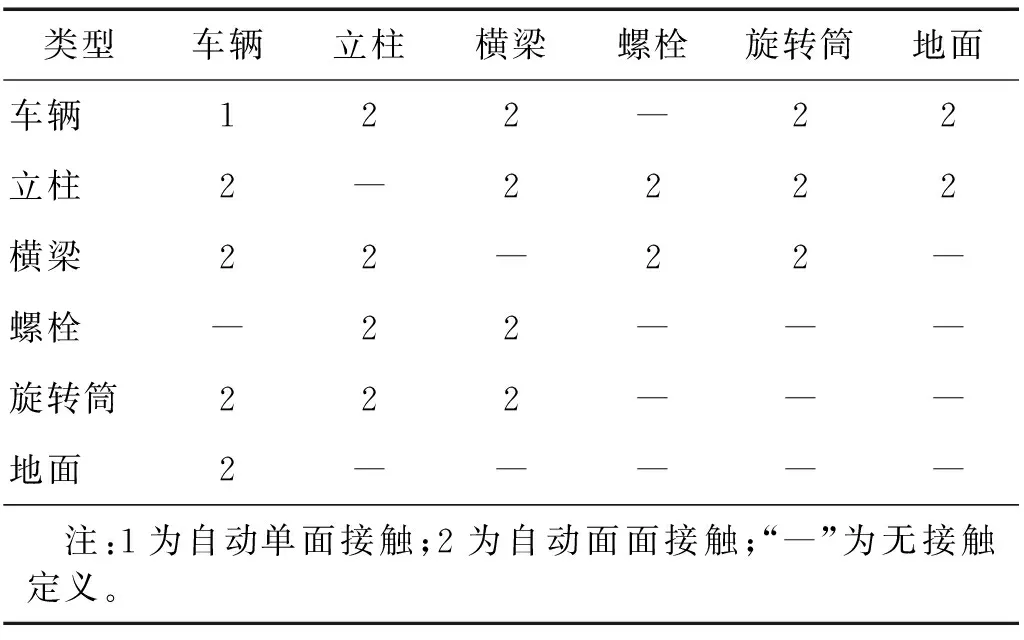

接触设置:为模拟车辆与地面接触,利用关键字*LOAD_BODY_Z给各碰撞系统施加重力加速度,通过*RIGIDWALL_PLANAR定义轮胎与地面的接触,摩擦因数取0.7;通过*CONTACT_AUTOMATIC_SINGLE_SURFACE定义各碰撞车辆内部自接触;通过*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE分别定义各车辆与护栏接触;其中混凝土护栏与三波护栏接触较为简单,可将其作为整体定义接触。旋转式护栏立柱与横梁的连接通过建立实际的螺栓进行模拟,连接性能通过接触实现;车辆与护栏、地面的相互作用均通过接触模拟。为了模拟碰撞过程中旋转桶的旋转导向功能,旋转桶与立柱定义自动面面接触,旋转护栏碰撞系统接触设置见表2。为方便对比分析,不同碰撞系统静、动摩擦因数均设置为0.2[24]。

表2 旋转护栏碰撞系统接触定义

约束设置:根据文献[25],立柱最大弯矩发生位置与柱径、埋深无关,最大弯矩位于地面以下400 mm处。因此土壤与立柱的相互作用可直接固接地面以下400 mm进行简化,不会影响计算精度,同时可提高仿真效率,通过*BOUNDARY_SPC_SET进行约束。

材料模型:旋转式护栏防撞横梁、立柱与三波护栏均采用Q235钢材,材料模型为*MAT_PLASTIC_KINEMATIC,密度7 850 kg/m3,弹性模量210 GPa,泊松比0.3,屈服强度235 MPa,切线模量1 180 MPa,失效应变0.34,应变率参数C=40.4,P=5[26]。旋转式护栏螺栓采用理想弹塑性模型,屈服强度为375 MPa,屈服应变为0.001 78,失效应变0.34,不考虑应变率效应。旋转桶材料密度为188 kg/m3,采用*MAT_HYPERELASTIC_RUBBER超弹性本构模型,该模型在处理大变形问题时十分稳定,且材料参数输入方便,能够直接输入图2的试验曲线进行模拟;旋转桶包壳层采用*MAT_NULL空物质材料模型,密度10 kg/m3,弹性模量10 MPa,泊松比0.3;PVC套管材料弯曲性能表现为弹塑性,采用*MAT_PIECEWISE_LINEAR_PLASTICITY分段线性弹塑性模型,密度1 500 kg/m3,弹性模量1.4 GPa,泊松比0.38,屈服强度23.4 MPa,拉伸强度39.4 MPa,失效应变0.22。混凝土护栏由于属于刚性护栏,碰撞中几乎没有明显变形,根据文献中混凝土护栏足尺实车撞击试验与有限元的对比,采用刚体模型模拟混凝土,能够保证结果的可靠性,且能提高计算效率[27-29]。故采用*MAT_RIGID刚体模型,密度2 500 kg/m3,弹性模量30 GPa,泊松比0.17。

工况设置:根据文献[30],并参考Yang等,邰永刚[31],闫书明[32]的取值,碰撞工况为2 t轻型货车、10 t中型客车及18 t大型货车分别以100 km/h,80 km/h,65 km/h行驶速度20°撞击各护栏,见表3所示。

表3 碰撞工况

3 碰撞结果对比分析

3.1 轻型货车碰撞结果

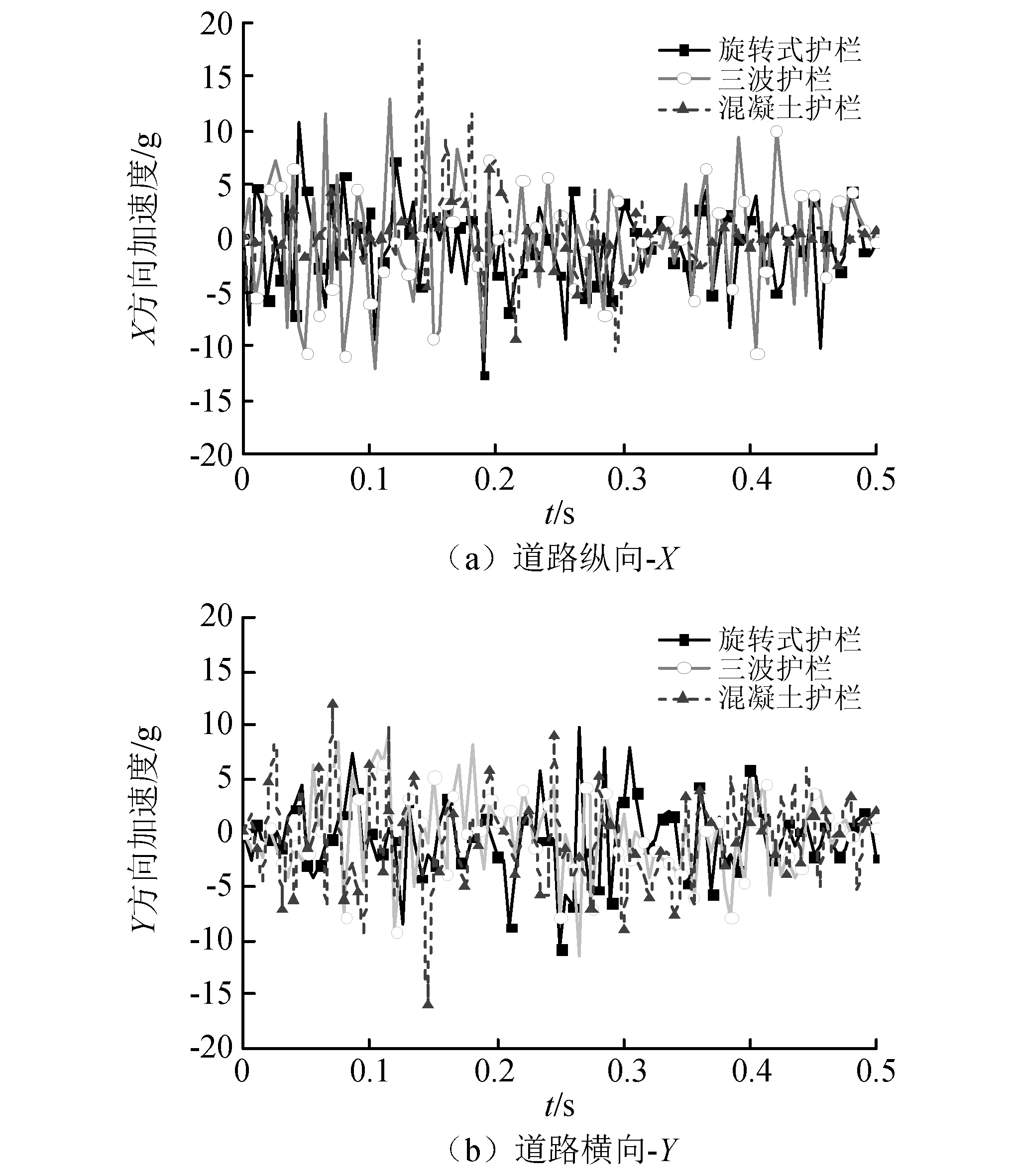

车辆与护栏碰撞以后,会受到冲击加速度作用,当加速度达到一定程度,乘员就会受到不同程度伤害且有死亡的可能。在轻型车辆碰撞护栏过程中,需进行乘员安全评价,要求车辆重心处纵向与横向加速度10 ms间隔平均值的最大值不得超过20g。车体重心处加速度时程曲线如图6所示,其中撞击旋转式护栏纵横向加速度最大值分别为12.6g,9.7g;撞击三波护栏加速度最大值分别为12.8g,11.5g;撞击混凝土护栏加速度最大值分别为18.4g,16.1g,均满足要求。

图6 车辆重心加速度时程曲线Fig.6 Acceleration time history curves of vehicle’s center of gravity

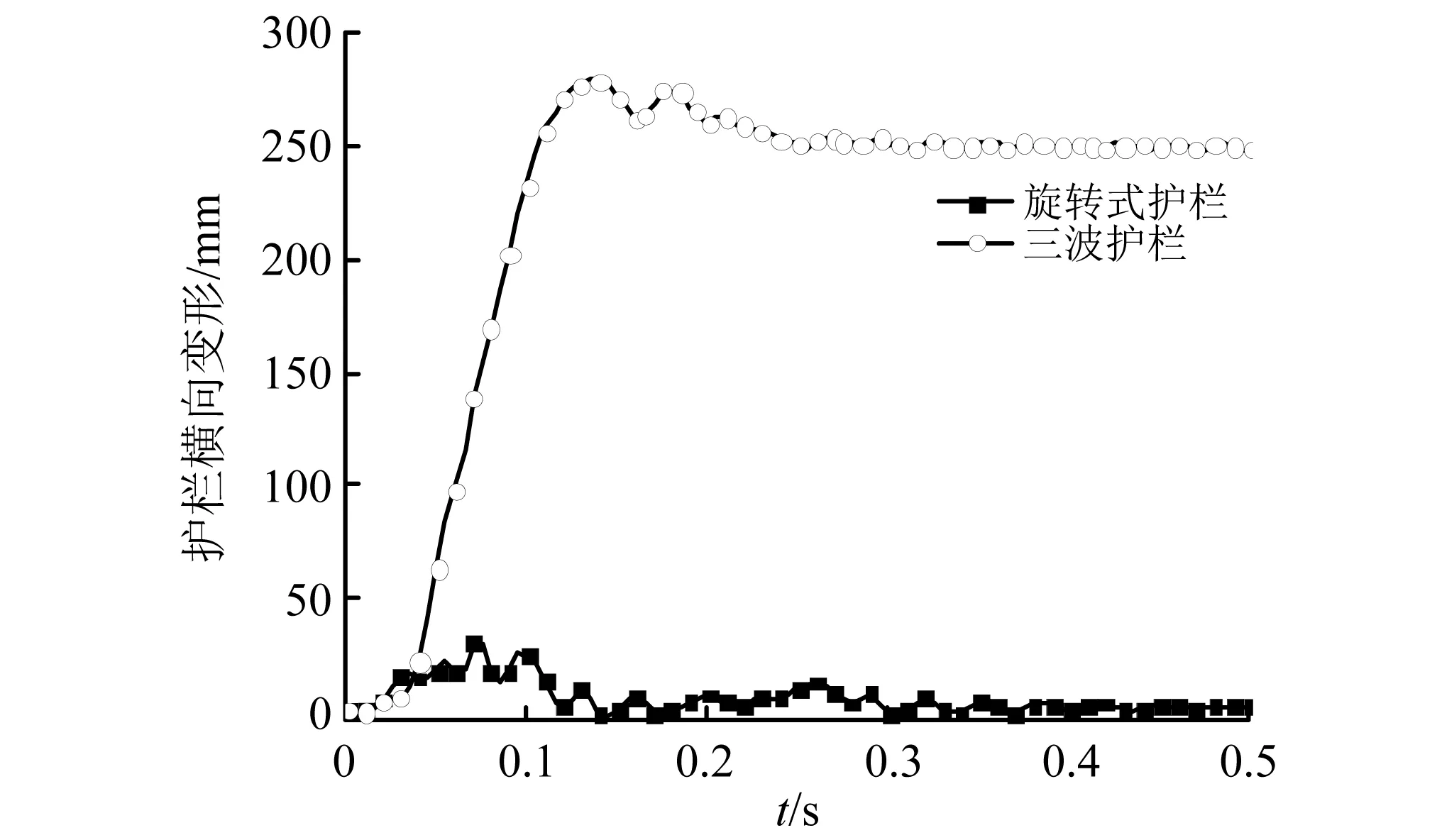

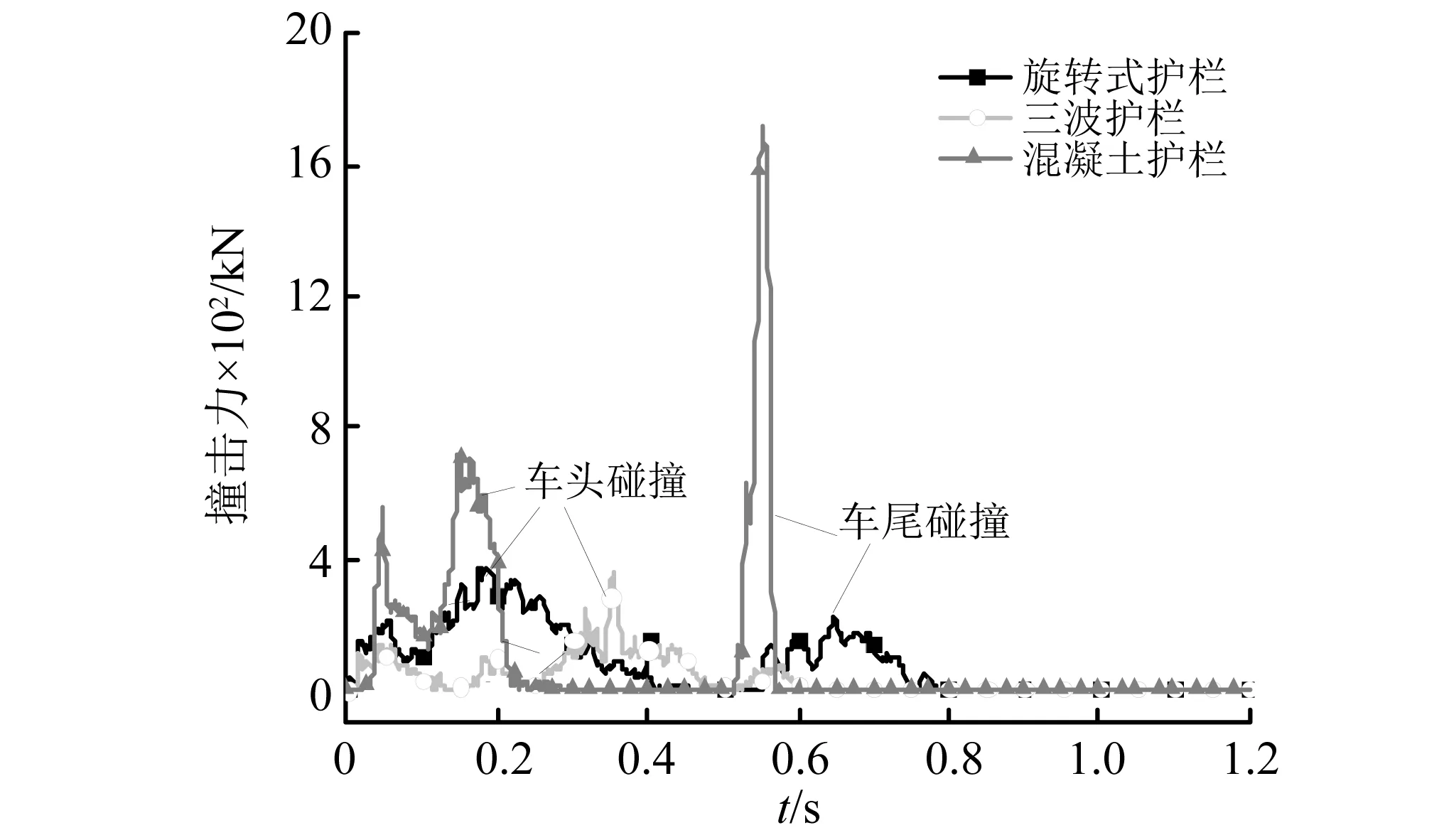

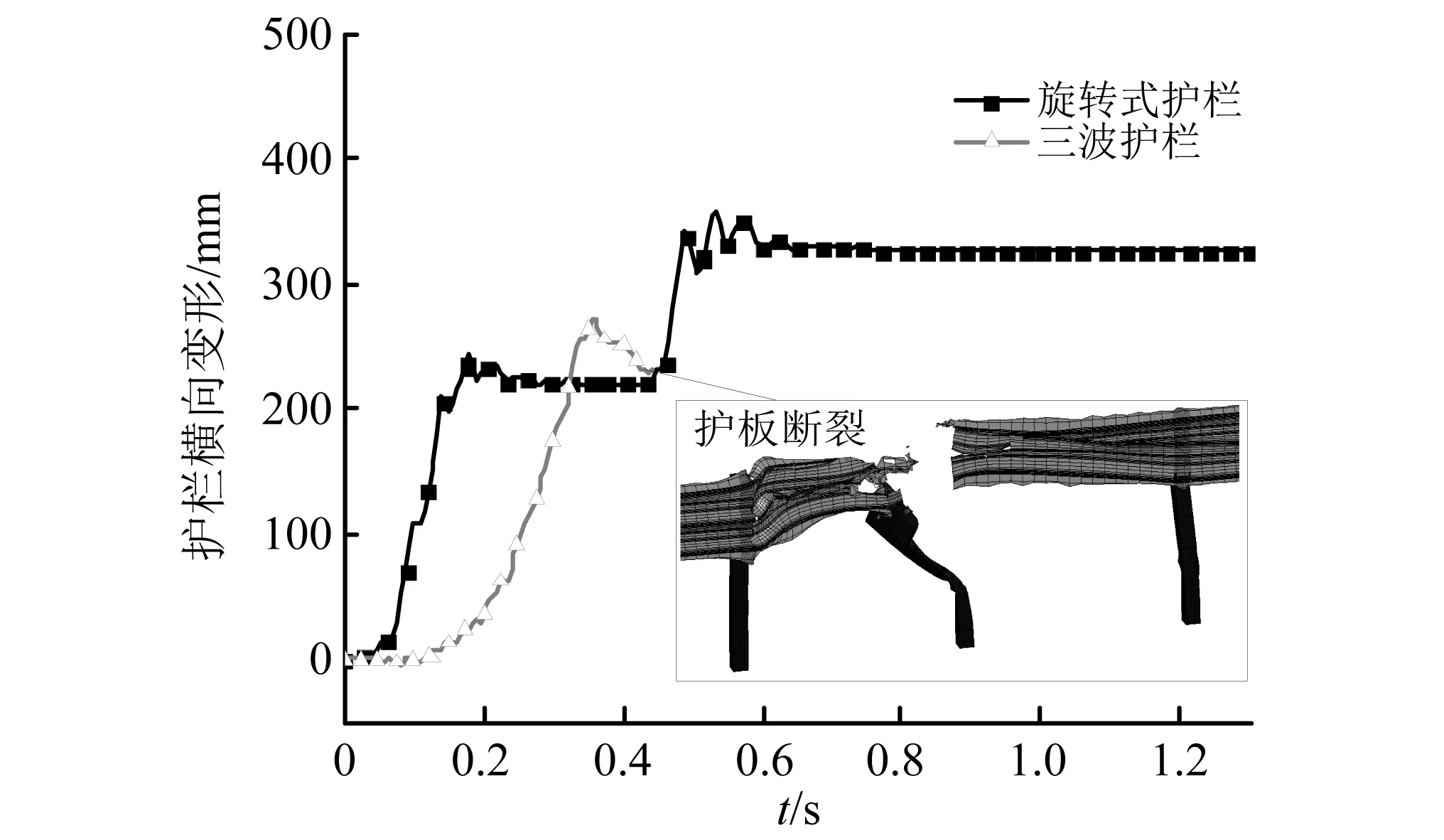

图7为撞击力时程曲线,可以发现在车头碰撞阶段撞击旋转式护栏的峰值力要略高于三波护栏,远低于混凝土护栏,随后三波护栏与混凝土护栏直接进入甩尾碰撞阶段,出现第二个撞击力峰值,而旋转式护栏凭借多个旋转桶的旋转导向及弹性反作用,使车头在0.1 s内横向偏离一定距离,不再接触护栏,甩尾碰撞接触面积减小,再加上旋转桶的柔性,使得第二个峰值相对于三波护栏与混凝土护栏降低了82%。碰撞过程中三波护栏最大横向变形为275 mm,碰撞结束弹性变形恢复后稳定在250 mm,而旋转式护栏没有明显变形,整体未出现破坏,见图8。

图7 撞击力时程Fig.7 Time history curve of impact force

图8 护栏横向变形Fig.8 Lateral deformation of guardrail

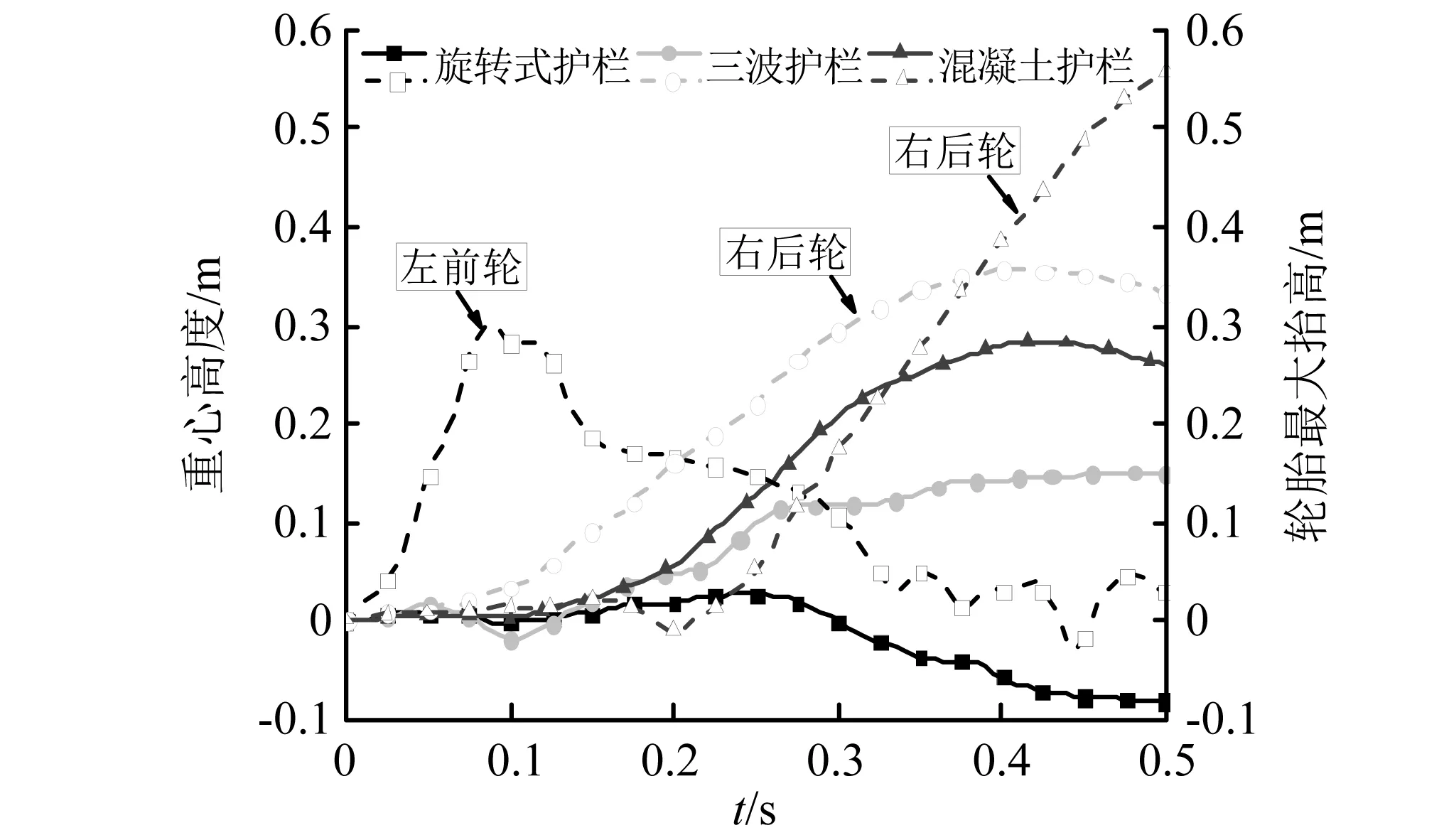

图9给出了3种护栏在碰撞过程中车辆高度变化,图9实线为重心高度变化,虚线为离地最高的轮胎抬高变化。以车辆的行进方向区分左右轮胎,撞击旋转式护栏车辆重心降低了8 cm,左前轮最大抬高至30 cm,随后回到地面;撞击混凝土护栏与三波护栏车辆重心分别抬高了28 cm,15 cm,车辆右后轮抬高最为剧烈,最大达到了58 cm,这表明在完全脱离护栏以后车辆将在此高度落下碰撞地面给乘员带来竖向冲击。

图9 车辆高度变化时程Fig.9 Time history of vehicle height variations

图10 碰撞角度变化时程Fig.10 Time history of collision angle variations

图10给出了从碰撞到驶离护栏过程的角度变化,可以发现由于混凝土护栏的刚性碰撞,车辆驶出角度达到了12°,三波护栏驶出角最小,仅为5.1°。陈国兴等给出了旋转式护栏在1.5 t小客车以100 km/h速度撞击下的实车碰撞试验实测驶出角度为6.32°,本文有限元模拟得到的驶出角为6.52°。

轻型货车碰撞结束后车辆与护栏的形态见图11,可以发现,在分别撞击3种护栏下,车辆轮胎均未脱落,车门无变形,玻璃完好,乘座室完整,乘员没有被侵入物伤害的可能。其中撞击三波护栏车头左侧变形最为严重,撞击旋转式护栏与混凝土护栏车辆变形最小,三波护栏出现明显横向变形,旋转式护栏未出现破坏,整体形态完好。旋转式护栏能够有效抑制小型车辆的抬高,这在发生事故时是极为有益的。

图11 轻型货车碰撞形态对比Fig.11 Comparison of collision patterns under the light truck collision

3.2 中型客车碰撞结果

图12为中型客车碰撞下的撞击力时程,可以发现第一阶段车头碰撞时,撞击旋转式护栏与三波护栏的碰撞力峰值区别不大,为370 kN,撞击混凝土护栏峰值达到700 kN;由于三波护栏发生较大的横向变形,在0.35 s时刻达到720 mm,碰撞结束后稳定在650 mm,见图13,因此在第二阶段客车甩尾时撞击不到护栏,不会出现第二个峰值。对于旋转式护栏,横梁与立柱产生塑性变形、旋转桶产生旋转与柔性弹性变形,使车头在0.40~0.55 s内横向偏离一定距离,不再接触护栏,甩尾碰撞接触面积减小,使得第二个峰值相比车头碰撞时降低了46%,与混凝土护栏的第二个峰值相比则降低了88%。

旋转式护栏车头碰撞阶段护栏横向变形最大为470 mm,恢复弹性变形后稳定为420 mm,甩尾碰撞护栏变形最大增加了42 mm,碰撞结束后变形稳定在466 mm,见图13。旋转式护栏受碰撞产生的峰值力尽管与三波护栏基本一样,但护栏的变形降低了28%,旋转式护栏的耐撞性能更好。

图12 撞击力时程Fig.12 Time history curve of impact force

图13 护栏横向变形Fig.13 Lateral deformation of guardrail

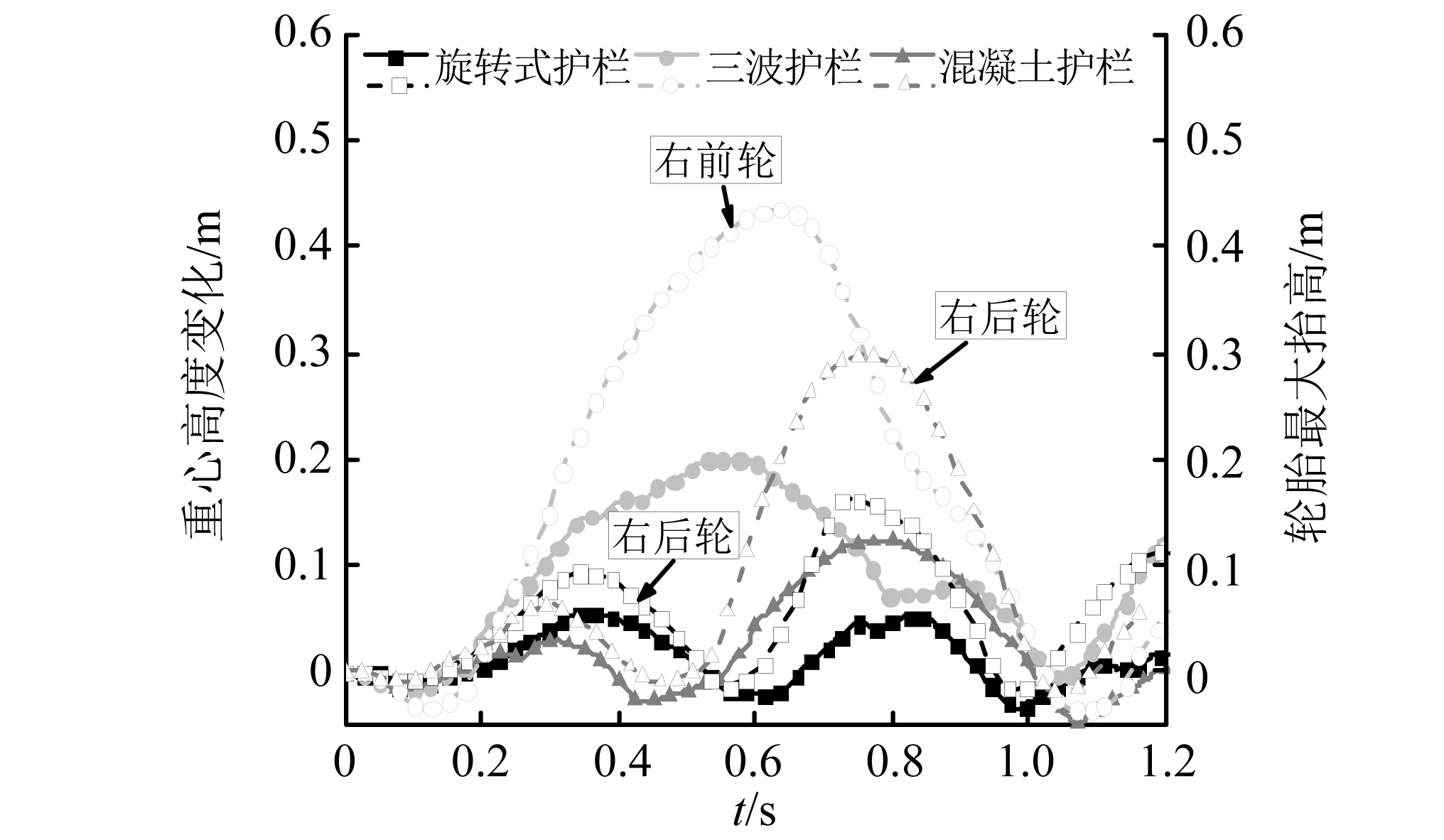

图14给出了客车重心高度与轮胎最大抬高变化,撞击旋转式护栏车辆重心仅升高了5.6 cm,右后轮最大抬高为16 cm;撞击三波护栏车辆高度变化最大,重心升高了20 cm,右前轮离地最高达到43 cm。

图14 车辆高度变化时程Fig.14 Time history of vehicle height variations

图15为碰撞角度变化,撞击混凝土护栏的驶出角最小,撞击旋转式护栏驶出角为11°,三波护栏为13°。碰撞结束以后发现,客车撞击旋转式护栏仅左前轮处发生轻微变形,驾驶室完好,撞击三波护栏时驾驶室变形最为严重,见图16。

图15 碰撞角度变化时程 Fig.15 Time history of collision angle variations

图16 中型客车碰撞形态对比Fig.16 Comparison of collision patterns under the mediumbus collision

3.3 大型货车碰撞结果

图17为大型货车撞击3种护栏的碰撞力时程曲线,由于混凝土护栏刚性碰撞,使得车头与车尾碰撞护栏时的峰值最高,达到700 kN,在0.85 s时刻货车侧翻货厢撞击护栏,引起第三个撞击峰值,为250 kN;三波护栏由于护板被撞断,车头随后碰撞立柱,碰撞峰值增加;旋转式护栏在货车撞击下其完整性与导向性均较好,仍正常工作,其车头碰撞、甩尾碰撞两个阶段峰值力相当,分别为353 kN,340 kN,相比于混凝土护栏与波形护栏,车头碰撞阶段撞击力峰值分别降低了50%,34%。

图18为护栏横向变形,撞击旋转式护栏车头碰撞阶段最大变形为245 mm,甩尾碰撞时变形最高达到358 mm,经过两阶段碰撞,护栏最终横向变形稳定为327 mm。三波护栏变形达到270 mm时护板发生断裂,随后车辆冲断护板无法导向。撞击旋转护栏时车辆高度变化见图19,车辆重心最高升高至22 cm,右后轮抬高最为剧烈,但在0.74 s时刻甩尾碰撞阶段达到最大值86 cm后,将不再继续抬高,并逐步返回地面。

图17 撞击力时程Fig.17 Time history curve of impact force

图18 护栏横向变形Fig.18 Lateral deformation of guardrail

图19 撞击旋转护栏车辆高度变化时程Fig.19 Time history of vehicle height variations of rotary guardrail

图20给出了车辆碰撞角度变化,撞击旋转式护栏车辆在0.4 s时刻车头被完全拨正,最终驶出角为7°,表明车辆顺利得到了转向。三波护栏由于其完整性不足,无法顺利引导车辆转向,在1.3 s时刻车身纵向轴线与护栏夹角达到了25°。

图20 碰撞角度变化时程Fig.20 Time history of collision angle variations

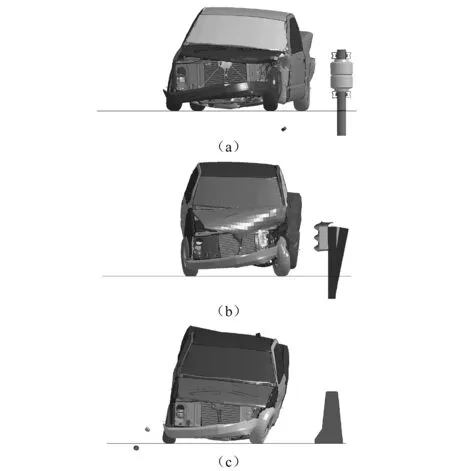

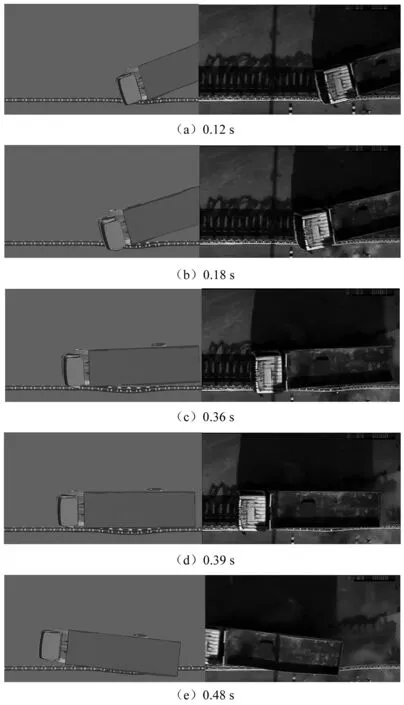

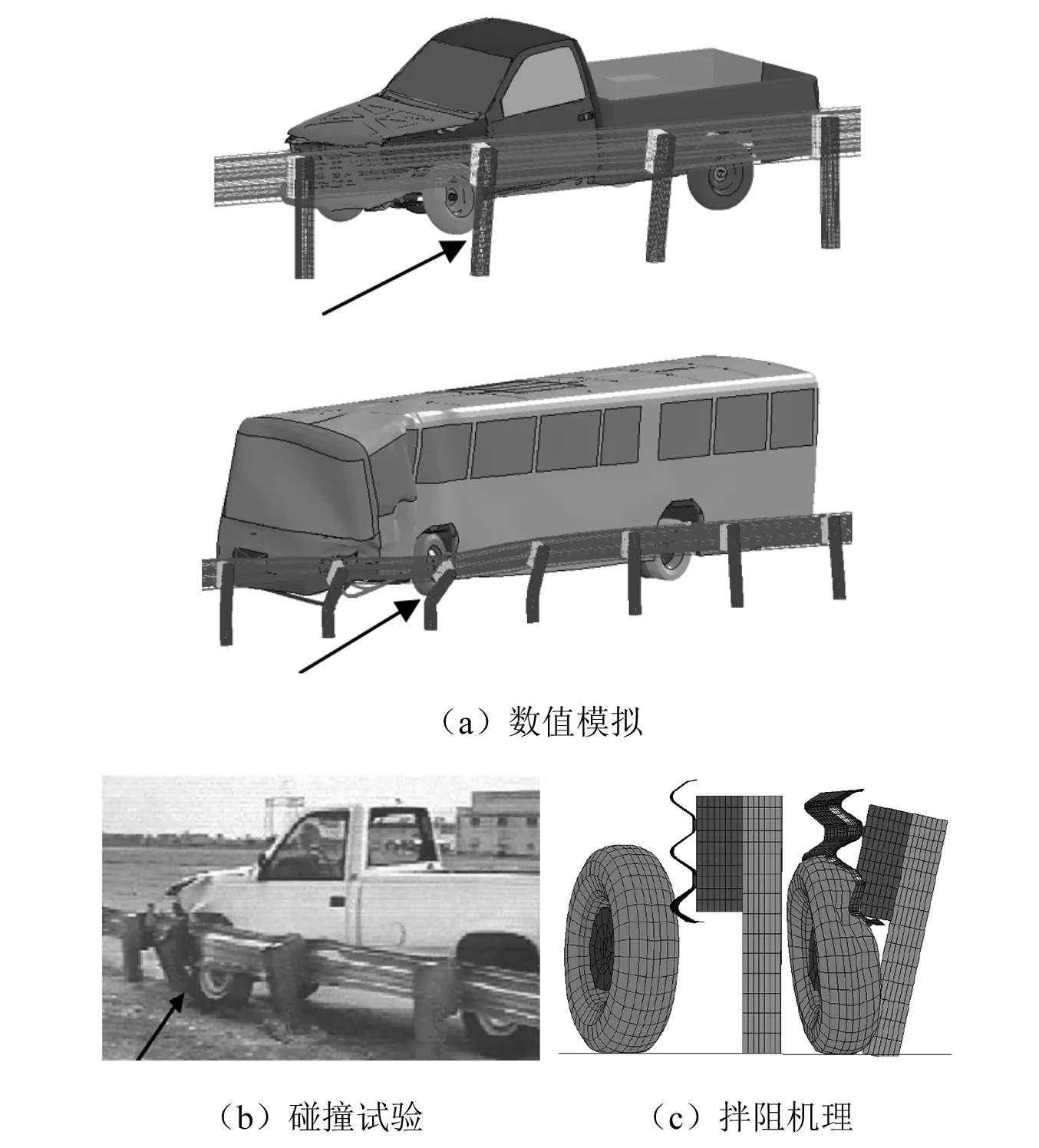

车辆运行轨迹是护栏导向功能最好的评价指标,通过实车碰撞试验与数值模拟得到的轨迹对比,能够定性评价数值模拟的可靠性。试验与数值仿真采用的车辆均为NCAC发布的HGV16型货车。图21对比了货车碰撞试验与数值模拟得到的车辆运行轨迹与护栏横向变形,0.12 s时刻车头碰撞护栏,左前轮转向与护栏平行,旋转桶旋转逐渐拨正车头,0.39 s时刻车辆轴线与护栏几乎完全平行,0.48 s时刻发生甩尾碰撞,随后货车驶离护栏。从图21可知,在碰撞进程中,车辆没有翻越、骑跨护栏,且未发生横摆、调头、翻车等状况,车辆驶出护栏后顺利恢复到正常行驶姿态。车辆运行轨迹的仿真结果与试验结果基本一致。

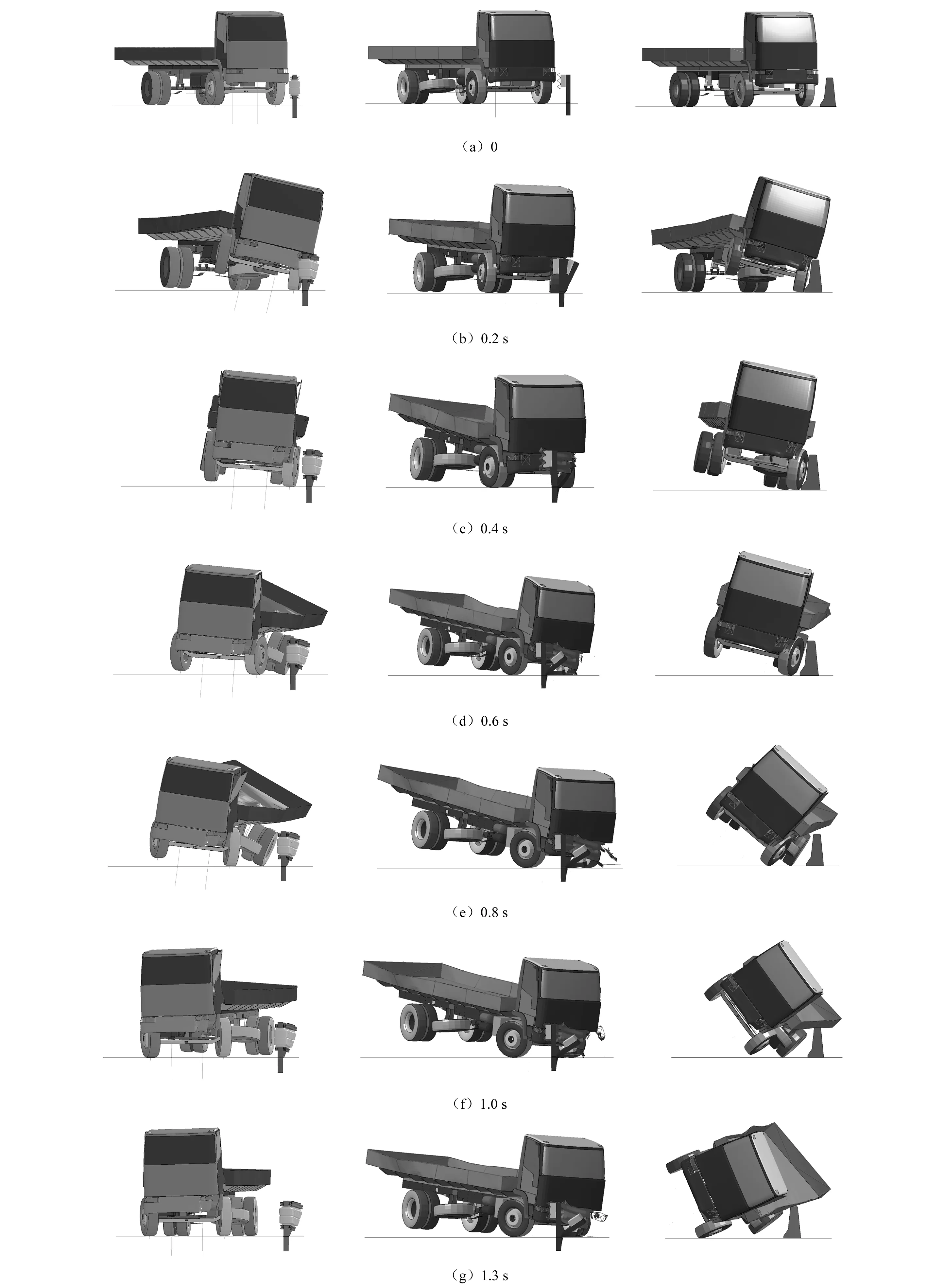

图22为货车碰撞3种护栏全过程,对于旋转式护栏,0.2 s时刻车辆右前轮拨正方向,左前轮抬高,到0.4 s时刻左前轮回到地面,车头被拨转回到行驶方向,0.6 s时刻发生甩尾,左后轮撞击护栏,货车右侧腾空有侧翻趋势,到1 s时刻回到地面随后驶离护栏,车辆仅左前侧保险杠处出现轻微破坏,其余部位未发生明显变形,见图22(g);对于三波护栏,碰撞中护板被撞断,车辆无法转向回到行驶方向,继续侵入护栏外侧;对于混凝土护栏,左前轮无法爬上护栏坡面,只能产生碰撞,在0.4 s时刻货车甩尾,左后轮与护栏坡面顶部发生刚性碰撞,车辆以左侧轮胎顶部为支点外翻,右侧轮胎迅速抬高导致翻车。旋转式护栏在抵御重型货车撞击时更具优势,能够有效保障乘员安全。

4 旋转式护栏导向机理及防护性能

车辆失控撞击护栏获得良好转向的关键在于与护栏碰撞的轮胎能否被拨正方向,旋转式护栏设置上下两道防撞横梁,中间设置柔性旋转桶,为减轻车辆外翻旋转桶中心线略高于车辆轮轴。图23(a)表明车轮刚撞击护栏时为点接触,将受到垂直于轮面的反作用力,随后车轮绕轮轴扭转回正,由点接触转变为面接触,见图23(b)。

图21 实车碰撞试验与数值模拟车辆轨迹对比Fig.21 Collision test and simulation of vehicle trajectory comparison

图24给出了大型货车撞击旋转式护栏的转向过程,左前轮回正以后绕轮轴水平方向的扭转基本锁死,车轮将平行紧靠在横梁上向前运动,并随着旋转桶反方向的旋转引导驶离护栏,驶出角为7°。

碰撞过程旋转桶受力见图25,旋转桶受到挤压产生可恢复的弹性变形进行缓冲,受到的横向压力分别为85 kN,104 kN,150 kN,车辆与旋转桶间的纵向滚动摩擦力分别为79 kN,91 kN,118 kN,显著低于车与护栏间的整体碰撞力,能减轻对乘员伤害。同时,由于多个旋转桶受力,一方面通过绕立柱反方向旋转拨转车头,快速导向;另一方面占据了横梁间空隙,可有效防止碰撞后小型车辆下穿护栏,见图26。

图22 大型货车碰撞下各时刻动态响应Fig.22 Dynamic response under the heavy truck collision

图24 旋转式护栏的转向过程Fig.24 Turning process of rotatary guardrail

设置下横梁的作用一方面可以托住旋转桶,更重要的是能够有效防止轮胎撞击立柱发生拌阻。波形护栏由于护板底部与立柱间的空隙,易发生车轮拌阻,见图27(a)、图27(b)所示。拌阻发生以后车辆运行轨迹无法明确,存在以下三种情况:①克服拌阻顺利导向;②由于巨大惯性车身横摆翻转;③碰撞方式转变为能量交换的偏置正碰,撞断护板、立柱。图27(c)说明了波形护栏的拌阻机理,可见在车轮中心上下一定距离设置两道横梁能够对车轮形成横向推力,有利于转向。

车辆碰撞旋转式护栏全过程的行驶轨迹见图28,轮迹均未越出导向驶出框直线F。在轻型货车撞击下,旋转式护栏没有明显变形,整体未出现破坏;在中型客车与大型货车撞击下,护栏均出现塑性变形,最大横向动态位移外延值分别为746 mm,636 mm,变形长度范围分别为11.2 m,7.7 m。

图25 旋转桶碰撞受力Fig.25 Collision force of rotating barrel

图26 旋转桶旋转导向Fig.26 Rotation guide of rotating barrels

图27 撞击波形护栏车轮拌阻Fig.27 The snagging between the wheel and W-beam guardrail

图28 碰撞车辆行驶轨迹(m)Fig.28 Trajectory of collision vehicles(m)

图29给出了车辆外倾时程曲线,波形护栏防护下,中型客车最大外倾当量值为1.85 m;旋转式护栏防护下,中型客车最大外倾当量值为1.05 m,外倾程度降低了43%,大型货车则为0.85 m,表明旋转式护栏阻挡车辆外倾能力更优。

图29 车辆动态外倾当量值Fig.29 Normalized dynamic vehicle incline-out distance

在撞击护栏过程中,车辆初始动能逐渐转化为车辆和护栏的内能、界面接触能、沙漏能等,图30(a)为大型货车撞击旋转式护栏的系统能量曲线。总能量保持守恒,沙漏能得到有效控制,占总能量比例小于10%,可说明数值仿真结果的合理性。碰撞中内能仅占总能量20%,70%的动能仍保留在车辆上,其导向性能良好。图30(b)说明了旋转式护栏与三波护栏的吸能对比,轻型货车撞击下,旋转式护栏主要依靠弹性缓冲、引导车辆,护栏不发生破坏;中型客车与大型货车碰撞下,旋转式护栏产生塑形变形吸能,由于旋转式护栏独特的四道横梁,与三波护栏相比可在较小的横向变形下吸收更多能量,从而减轻车辆损伤;旋转式护栏在防护大型货车碰撞时导向能力最好,护栏仅吸收了200 kJ能量就引导车辆驶出。两种护栏内部的吸能情况较为一致,从图30(c)、图30(d)可知,防撞横梁与护板是吸能的主体,立柱次之。旋转桶与防阻块的主要作用并不是吸能,前者是配合横梁对失控车辆提供快速有效导向,后者是为了防止车轮拌阻。

综合各指标对比,旋转式护栏防护性能优于传统护栏,建议在重车繁重路段、急弯、陡坡、视距不良等行车危险路段进行设置,以更好的保障生命安全。

图30 能量变化Fig.30 Energy variations

5 结 论

(1)轻型货车、中型客车碰撞下,旋转式护栏的各项主要指标均优于三波护栏与混凝土护栏。大型货车撞击下,三波护栏完整性不足,护板被撞断,混凝土护栏出现翻车。旋转式护栏防护能量可达340 kJ,在防护大型货车撞击方面更具优势。

(2)旋转式护栏的导向关键在于其沿轮轴中心上下一定距离设置两道防撞横梁,能快速有效回正车轮,且回正以后绕轮轴水平方向扭转基本锁死,车轮将平行紧靠在横梁上向前运动,并随着旋转桶反方向旋转引导驶离护栏。

(3)旋转式护栏独特的“一柱四栏”形式,其刚度与强度高于波形护栏,在轻型货车、小型客车的低能量碰撞下,整体上依靠可恢复的弹性变形、局部依靠旋转桶柔性缓冲与旋转进行防护;在大中型车辆的中高能量碰撞下,主要依靠防撞横梁与立柱的塑形变形吸收能量,降低车辆直接承担的内能,减轻车辆损伤。

(4)下一步可对旋转式护栏的设置高度、立柱间距、横梁尺寸、旋转桶半径等参数进行优化,并对立柱进行改造使其可作为桥梁防撞护栏。