环保型可循环利用BIODRILL A水基钻井液评价与应用*

2022-06-29雷志永

雷志永 郭 磊 耿 铁 陈 强

(中海油田服务股份有限公司油田化学事业部 天津 300459)

在海洋石油钻井过程中,环境保护一直是作业者所关注的重点,除了满足安全钻井需求,还要求钻井液环保达标才能获得作业许可[1]。国家标准GB 4914—2008[2]和GB 18420.1—2009[3]允许钻井作业中排放部分非储层段且满足环保法规要求的水基钻井液,以减轻存储转运压力。但随着勘探开发进程加快,海上油气田钻井频次迅猛上涨,即便满足环保要求,钻井液中的大量悬浮物对海洋环境仍然造成了很大影响[4]。为此,新修订的《中华人民共和国环境保护法》加强了监管力度,严格控制了海上钻完井过程中井筒流体排放的量,表明了逐步朝“零排放”发展的决心,大大增加了海上油田减排压力[5]。

国外油田在面临减排压力情况下,通常使用油基、合成基等非水基流体作业以保证重复利用效率,从源头减少钻井液处理量[6]。中国虽然近些年在页岩气井和其他复杂井开发中应用油基钻井液居多[7],但海上受废弃钻井液及钻屑处理等配套设施不完善的影响,还未得到大面积推广,仍然以水基钻井液为主。常用的水基钻井液回收利用技术都局限于固液分离,受钻井液胶体稳定性影响,存在能耗大、效果差、费用高等问题[8-11]。而渤海油田因作业需求,需要先用海水膨润土浆从浅层(200~400 m)开钻,深钻超过1 000 m,然后转化成聚合物体系,无疑增大了回收处理量。若要实现“零排放”,必须从浅层开始直接使用配套水基钻井液体系钻进,再借鉴油基钻井液重复利用技术[12-14]进行统一回收利用,这就要求体系克服浅部软泥岩地层强分散和强膨胀的问题和平台固控条件受限且钻井液过筛性不足导致固相含量升高引起增稠的问题。

为此,室内开展了环保型可循环利用水基钻井液研究,解决了常规水基钻井液过筛性能不足和耐泥岩污染性能差的问题,提高了钻井液活性固相容量限,并在渤海油田现场应用46口井,实现了水基钻井液连续可循环利用,大幅减少了单井钻井液用量,为实现渤海油田全面“零排放”奠定了坚实基础。

1 可循环利用技术原理

为实现渤海油田水基钻井液的可循环利用,必须保证体系具备优良的抗钻屑污染性能、优质的包被抑制性能和过筛性能,以控制较低的固相含量和保持钻井液流变稳定。基于此构建了环保型可循环利用BIODRILL A水基钻井液体系,该体系构成简单,功能单一:

1) 从无土相着手为研制适合浅部软泥岩地层作业的水基钻井液奠定基础,以提高钻井液活性固相容量限,且所用处理剂均采用可生物降解,无生物毒性材料,保证环保性能。

2) 采用PF-BIOVIS为增黏提切剂,通过其与淀粉PF-FLOTROL的交联协同作用形成网架结构,然后利用聚阴离子纤维素PF-PAC-LV护胶作用协同降低滤失量。

3) 结合可循环利用技术要点,一方面采用环保抑制剂BIOTROL提高钻井液的抑制性,使其具备类油基钻井液的强抑制性,防止泥岩水化,提高耐泥岩污染性能,利用化学手段稳定钻井液流变;另外一方面,开发新型低分子量易降解包被剂BIOCAP,兼顾钻井液包被抑制性能和过筛性能,同时配合“高目数筛布+高频离心机+除泥除砂器”构成高效固控手段有效清除劣质固相,配套使用物理机械手段以确保钻井液流变性能稳定。

4) 采用无机盐NaCl来降低体系活度,提高体系防腐能力,防止钻井液变质以便循环利用。

5) 针对不同区块不同地层,通过菜单式管理方法,选择不同材料及材料加量,使钻井液具有通用性,适用于渤海油田大面积推广使用。

根据大量室内试验,确定了处理剂综合最优加量,最终根据目标作业区块特点确定水基钻井液BIODRILL A体系的基本配方为:海水+2~3 kg/m3Na2CO3+2~3 kg/m3NaOH+2~5 kg/m3PF-BIOVIS+10~20 kg/m3PF-FLOTROL+1~5 kg/m3PF-PAC-LV+4~6 kg/m3PF-BIOCAP+100~120 kg/m3NaCl+30~50 kg/m3PF-BIOTROL+20~40 kg/m3PF-BIOLUBE +根据需要加石灰石/重晶石调节比重。

2 室内评价

2.1 基础性能

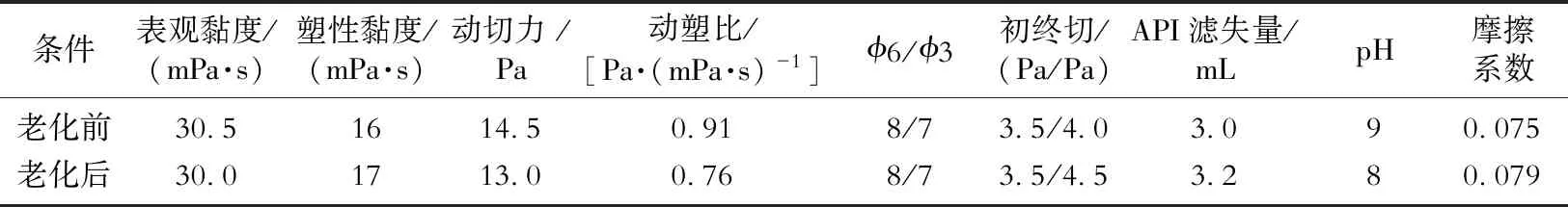

按照基本配方配制BIODRILL A钻井液,采用OFI800型流变仪测试基础性能,结果见表1。由表1可知, BIODRILL A钻井液老化前后的流变性能非常稳定,且具有低黏(塑性黏度低)、高切(动切力高)的效果,同时动塑比大于0.6 Pa/(mPa·s),有助于大斜度井和水平井携砂;另外,老化前后API滤失量均小于4.0 mL,控滤失效果好,且摩擦系数小于0.1,具有良好降摩减阻性能,满足现场水平井钻井作业需求。

表1 BIODRILL A钻井液基础性能Table 1 Basic properties of BIODRILL A drilling fluid

2.2 包被抑制性能

为了评价BIODRILL A钻井液对钻屑的包被抑制能力,分别在体系中加入易水化分散的渤中区块上部软泥岩钻屑和标准HolePlug岩屑,采用滚动回收法评价其抗钻屑分散的能力,结果见表2。由表2可知,渤中上部软泥岩和标准HolePlug岩屑在海水中极易分散,回收率不到15.0%,而在BIODRILL A钻井液中的回收率分别达到91.4%和94.5%,这说明该体系具有很好的包被抑制作用,能够有效阻止钻屑水化分散,保持钻屑完整性,减少固相侵入,为后期循环利用奠定基础。

表2 BIODRILL A钻井液包被抑制性能Table 2 Coating inhibition performance of BIODRILL A drilling fluid

2.3 抗泥岩污染性能

为了验证BIODRILL A钻井液对渤中上部明化镇软泥岩的抗污染能力,向体系中分别加入20%、30%、40%、50%的渤中上部明化镇软泥岩粉末(过200目标准筛),通过测试老化前后流变性能评价其抗泥岩污染能力。同时,为了评价体系可循环利用性能,通过模拟现场离心机对体系细颗粒固相的清除能力,在室内使用离心机对泥岩污染后的钻井液进行离心分离固相操作。实验条件:转速1 500 r/min,时间8 min。收集离心管上层浆液并测试其密度、流变参数、滤失量和膨润土当量,实验结果见表3。

由表3数据可以看出:20%软泥岩污染后体系流变基本无变化,滤失量反而有所降低,一方面是由于无土相体系具备较高的活性固相容量限,低泥岩侵入量对体系影响不大,另一方面是由于泥岩的侵入丰富了泥饼组分及构成,形成了更为致密的泥饼结构,起到了降滤失的作用;随着泥岩侵入量进一步提高,体系黏切出现一定幅度上涨,但整体流变仍在

表3 不同加量污染土对体系性能影响对比Table 3 Performance comparison of different dosage of contaminated soil

可控范围内,钻井液流动性良好,说明该体系抑制性强,抗泥岩污染性能好。同时,受泥岩污染后的钻井液可以通过离心操作明显降低密度、黏切和膨润土当量,为现场钻井液循环再利用提供可行性参考和指导。

2.4 储层保护性能

选择气测渗透率Kg为200 ~300 mD 的岩心进行岩心污染驱替试验,实验结果见表4。由表4结果可知: BIODRILL A 钻井液的渗透率恢复率Rd>90%,符合《海洋石油手册》中钻井液渗透率恢复率≥85%的规定,能够满足海上钻井对储层保护的要求。

表4 岩心储层保护实验评价结果Table 4 Experimental evaluation results of core reservoir protection

2.5 生物降解性能

生物降解性能除受处理剂自身结构的影响外,还与温度、pH 值、受试物浓度以及与其他物质的作用、其他生物源、生物量等生物条件有关。根据相关资料和室内研究条件选择生化需氧量(BOD5)、化学需氧量(CODcr)来评价水基钻井液BIODRILL A的生物降解性能, 结果见表5。由表5可知,BIODRILL A钻井液体系的生物降解性BOD5/CODcr=25%。按照BOD5/CODcr<10%难降解、10%≤BOD5/CODcr<25%可降解、BOD5/CODcr≥25%易降解的生物降解分级标准[15],该体系的生物降解性能优异。

表5 BIODRILL A钻井液生物降解性测试结果Table 5 Biodegradability test results of BIODRILL A drilling fluid

2.6 海洋生物毒性

根据国标GB/T 18420.2—2009《海洋石油勘探开发污染物生物毒性:第1 部分:分级》水基钻井液的生物毒性容许值规定,在一级海区中,如果生物毒性检验结果大于30 000 mg/L ,便符合生物毒性要求。依据国标GB/T 18420.1—2009《海洋石油勘探开发污染物生物毒性检验方法:第2部分:检验方法》对水基钻井液BIODRILL A进行了生物毒性检验。检测结果表明,BIODRILL A钻井液蒙古裸腹溞Ⅰ龄幼体72 h LC50为391 000 mg/L>30 000 mg/L,说明其毒性分级为无毒,符合国家1级海域排放标准。

3 现场应用

可重复利用BIODRILL A 水基钻井液在渤海油田勘探开发区域已进行46井次现场应用,首次实现用水基钻井液从浅层(200~400 m)大段软泥岩地层直接开钻,表现出优异的流变性、抑制性和抗泥岩污染稳定性,取得了良好的应用效果(以QHD32—6—F1H3井及QHD32—6—F4H3井重复使用效果为例)。

3.1 良好的流变性能

可重复利用BIODRILL A 水基钻井液在现场应用期间,钻井液性能稳定,维护处理简单,达到了安全快速钻进的目的。对应用的首口井F1H3井,钻井液从入井后直到完钻,φ311.15 mm井眼排量在4 200 L/min情况下,至少可过140目筛布,大排量作业实现使用180~200目筛布,期间钻井液性能稳定(表6)。平均倒划眼速度4~5柱/h,倒划眼期间,黏度涨至64 s,密度1.18 g/cm3。旋转导向钻进期间,更换180~200目筛布,测定井底返出钻井液漏斗黏度54~72 s,测定打钻期间漏斗黏度维稳在48~56 s(一周半时间),期间排量4 000~4 200 L/min,振动筛不跑浆。

表6 QHD32—6—F1H3井φ311.15 mm井段钻井液流变性能Table 6 Rheological properties of drilling fluid in φ311.15 mm interval of Well QHD32—6—F1H3

3.2 良好的固相清洁效率

钻进中BIODRILL A 水基钻井液流变性能稳定、可调控性能好,不仅得益于体系的强抑制性,还离不开高效的固控手段。体系在应用过程中虽然密度由开钻的1.10 g/cm3上涨至完钻的1.18 g/cm3,但利用离心机和振动筛可将密度降低至1.13 g/cm3,固相清除效率可达62.5%。离心机处理后,钻井液黏切及膨润土当量均有明显下降(表7),为体系的重复再利用提供有效保障。

表7 离心机处理前后钻井液性能对比Table 7 Performance comparison of drilling fluid before and after centrifuge treatment

3.3 良好的重复利用效果

QHD32—6—F4H3井二开井眼尺寸φ311.15 mm,井深2 406 m,仅使用550 m3新浆,回收使用QHD32-6-F1H3井老浆320 m3;在重复使用前,老浆采用循环池-沉砂池建立循环,使用高速离心机处理老浆,降低密度和固相含量;因老浆过筛性好且性能稳定,故现场采用处理后的老浆与新胶液按2∶1配制开钻钻井液,剩余老浆与新配胶液按1∶3混配作为维护胶液调整钻井液性能;开钻直接采用140目以细筛布,钻进过程中,性能稳定(表8)。

表8 QHD32—6—F4H3井φ311.15 mm井段钻井液流变性能Table 8 Rheological properties of drilling fluid in φ311.15 mm interval of Well QHD32—6—F4H3

3.4 良好的井眼稳定性

QHD32—6—F1H3及QHD32—6—F4H3井均保持了良好的井壁稳定性,QHD32—6—F1H3井完井深2 418 m(垂深1 484.7 m),井斜90°,套管顺利下至2 414.5 m;QHD32—6—F3H4井完井深2 406 m(垂深1 484.7 m),井斜90°,套管顺利下至2 402.5 m;应用该体系所钻φ311.15mm井眼规则,期间投电石测两口井井眼扩大率最大19%,后期下钻及下套管无任何阻挂,固井顺利。

3.5 良好的“零排放”效果

渤海油田浅层以往先用海水膨润土浆深钻,钻进至1 200 m转化为改进型PEC体系,期间海水膨润土浆无法充分循环利用,大部分会被排掉或者转运至陆地处理,产生海水膨润土废浆约416 m3/井,另外新配改进型PEC体系900 m3/井,实际钻井液使用量高达1 316 m3/井。而BIODRILL A体系可直接浅层开钻,全程“零排放”,两口井累计配浆1 260 m3,连续重复利用量为320 m3,平均单井钻井液使用量仅790 m3,减少约60%;相对同等井深所用海水膨润土浆及改进型PEC体系减排60%,显著降低钻井液回收压力和回收处理费用。

4 结论

通过开展渤海油田环保型可循环利用水基钻井液研究,得到以下认识:

1) 室内评价结果表明:环保型可循环利用BIODRILL A 水基钻井液LC50值为391 000 mg/L(大于标准30 000 mg/L),对环境友好无毒害;BOD5/CODcr=25.0%,易生物降解;包被抑制性强,渤中上部软泥岩和标准HolePlug岩屑滚动回收率分别为91.4%和94.5%;流变性能稳定,20%软泥岩污染后体系黏切波动很小,且50%软泥岩污染后仍具有较好流动性,通过离心处理可大幅度降低黏切和活性黏土含量,满足循环利用要求。

2) 现场应用结果表明:环保型可循环利用BIODRILL A 水基钻井液体系在渤海油田首次实现用水基钻井液从软泥岩浅层(200~400 m)直接开钻,全程零排放、零置换;该体系过筛性好,φ311.15 mm井眼排量在4 200 L/min情况下,至少可过140目筛布,大排量作业实现使用180目筛布;相对以往所钻浅层大井眼井,该体系单井可实现减排60%,大幅降低钻井液回收压力和回收处理费用。目前已在渤海油田成功应用46口井,通过循环利用,平均单井钻井液使用量减少约60%,不仅从源头上减少钻井液的使用量,而且为渤海油田持续绿色稳产及后续开发提供了有效保障。