自主可控分散控制系统在循环流化床机组一体化控制中的探索应用

2022-06-29陈玉年于顺良冯泽强许杰伟谭志杰段子怡

陈玉年,于顺良,冯泽强,许杰伟,谭志杰,段子怡,吴 科

(1.国电南京自动化股份有限公司 江苏省基于自主可控技术的智能电厂工程技术研究中心,南京 210032;2.广东华电坪石发电有限公司,广东 韶关 512229)

0 引言

国内发电分散控制系统(Distribute Control System,DCS)长期依赖国外技术和产品,在当前复杂多变的国际形势下面临巨大的经济、技术风险以及安全威胁[1]。近几年来,叠加全球“新冠”疫情的影响,对产业链和供应链造成重大冲击,进一步加剧这种风险和威胁,一个典型的例子是芯片的短缺问题越来越严重。

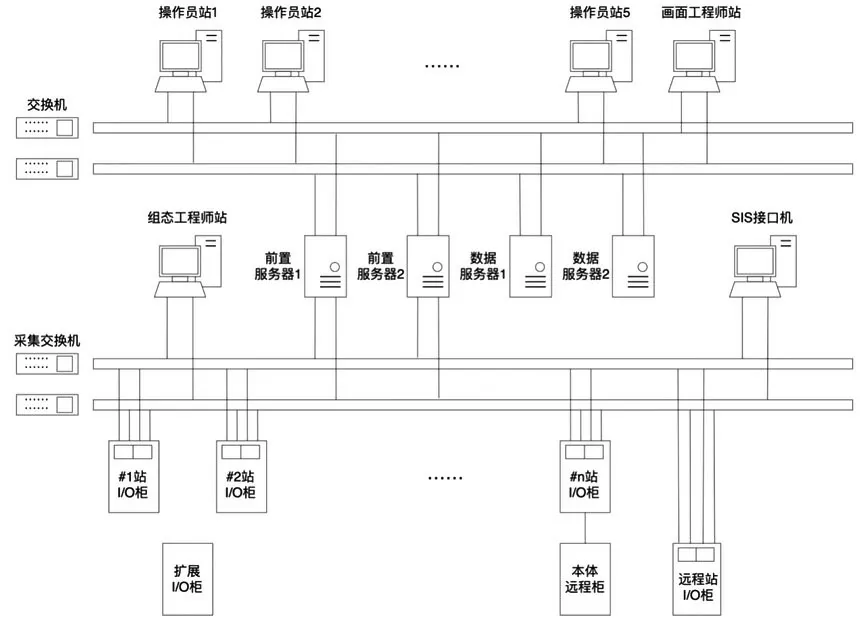

图1 系统整体架构Fig.1 Overall architecture of the system

国内信息技术产业基础软硬件通过“核高基”等多个国家科技重大专项的支持,在过去几十年中已经取得一系列重要成果。首先,在党政军等某些行业得到应用。在此基础上,金融、能源、电信等国民经济各重要行业领域的国产化进程也在加快,在银行已有系列订单落地,例如中国建设银行的国产化办公自动化系统在过内外分支机构全面部署上线,基于飞腾中央处理器+麒麟操作系统为核心的自主安全可控平台,率先在国内金融业中实现了办公自动化系统的软硬件全国产化替代。在电力行业中,被称为发电机组控制核心和大脑的分散控制系统,自主化进程也稳步推进。

中国华电集团有限公司依托国电南京自动化股份有限公司,较早开展了DCS 自主化研制工作[2],与中国电子信息产业集团有限公司建立央企创新联合体,经过两年多的核心技术自主化联合攻关,研制出maxCHD 自主可控发电分散控制系统。该系统已成功应用到300 MW、600 MW 和1000 MW 等级煤粉炉火电机组,本次实现了在循环流化床锅炉机组DCS 一体化改造中的成功应用。

本文首先阐述了该套自主可控分散控制系统的软硬件架构,然后介绍了该系统在300 MW 循环流化床机组控制系统一体化改造中的实际应用情况,最后对该系统推广应用前景进行了分析。

1 系统基本架构及自主化特点

1.1 系统基本架构

本系统按照功能整体可分为3 个层次,包括现场层、实时控制层和监控层,分别完成现场信号采集与输出,实时控制运算与通讯,监视与控制管理功能,在3 个层次上均实现了自主可控。系统还提供了对上层信息管理层的接口,系统架构如图1。

监控层与实时控制层在物理上分隔,做到生熟数据分开,通过两台前置服务器完成实时控制层/装置层数据采集以及向上层监控层的数据传输,监控层计算机采用基于大容量软总线的实时库进行数据同步,实现节点之间的高效、安全和可靠的毫秒级数据交互。监控系统采用“平台+应用”的架构模式构建,平台层通过高效的数据分发和通讯技术,可支持100 万点以上规模的大型应用场合,应用层根据不同专业应用需求划分个性模块,包括画面、告警、趋势、报表、web 发布等功能模块,通过固定的接口与平台层交互,用户可根据自身需要定制现有应用或开发新的应用,支持应用动态上线,满足大型电站一体化控制功能和性能要求,以及未来应用扩展要求。

1.2 自主可控硬件系统

硬件系统实现了芯片级的自主可控。最核心的分散处理单元DPU 采用飞腾公司最新的FT2000/4 CPU[3,4],研制了应用高云FPGA、紫光存储器等全国产芯片和嵌入式Linux 操作系统的可复用的DPU 核心部件,突破了国产通用CPU 在DCS 应用的瓶颈。

开发了基于国产元器件的多主站并发I/O 数据通讯系统,每对控制器支持8 条高速通讯总线,可安装96 个I/O模件。模件采用流行的无预制电缆的垂直插拔导轨结构,其通讯地址由安装位置决定,无需人工设置。I/O 数据通讯系统与功能块执行处理器互相独立,采用自校验和时序同步技术提高运算、通信的实时性和可靠性,以及长时间运行的精度。

系统在监控层采用基于飞腾FT2000/64 CPU 的国产长城服务器,在网络层采用国产华为管理层交换机,实现了主机和外设的自主可控。

1.3 自主可控软件系统

在过程控制站DPU 中采用基于开源Linux 4.x 内核的嵌入式操作系统,为了提高安全性和实时性,进行了深度裁剪,移除无需组件,安装了实时性补丁,进行了操作系统加固以及调度策略的调整,还针对多核处理器提出了优化调度策略,充分利用国产飞腾CPU 四核优势,将最重要的进程绑定到固定的核心独占运行,将其他进程分在剩余的其他核心运行,实现运算、通讯和闲时任务的均衡执行,支持控制任务分周期执行,最快可达10 ms。

监控系统采用QT 平台开发,运行于最新一代国产麒麟V10 服务器版操作系统上,适配国产达梦V7.0 企业版数据库,进行了数据库深度调优,引入了先进的时间序列数据库完成海量历史数据存储功能,可实现高密度存储和快速检索,监控系统底层平台程序及所有应用功能均自行开发完成,实现了监控系统源代码级的完全自主可控。

1.4 系统安全性设计

系统采用基于国密算法的业务安全技术,构建了安全可信的主动防御体系,实现了敏感信息可信和核心算法可控,提升了系统整体信息安全水平。系统还对白名单主机加固软件、工业防火墙、入侵检测和网络审计系统进行了兼容性适配和测试,可根据需要选配。

1.5 系统测试情况

为保证系统长期运行的可靠性,对系统进行了详细的测试。通过与上下游企业的深度合作,提出了分级多态测试验证方法,建立了基础芯片、操作系统、数据库、控制系统应用的完整测试及验证方法,加速了采用国产基础软硬件构建的分散控制系统迭代和成熟。

系统通过了国网电力科学研究院有限公司实验验证中心、华电电力科学研究院有限公司、中国自动化学会发电自动化专委会等第三方测试机构的型式试验、系统测试和现场验收,结果表明:该分散控制系统功能完善,测试项目均符合国标和行业标准/规程要求[5]。

2 某厂300 MW循环流化床锅炉机组控制应用实现

2.1 项目概况

某电厂共有2 台在运300 MW 循环流化床燃煤发电机组。其中,汽轮机是由上海汽轮机厂有限公司负责设计制造的,型号为N300-16.7/538/538 型亚临界、一次中间再热、单轴、双缸双排气、凝汽式汽轮机;锅炉采用东方锅炉有限公司制造的亚临界参数自然循环单汽包、单炉膛循环流化床锅炉,型号为DG1025/17.45-II16,汽水系统采用一次中间再热,采用汽冷式旋风分离器,露天布置,固态排渣,受热面采用全悬吊方式,炉架为双排柱钢结构。

其中,#4 机组原先采用的DCS 为和利时公司MACSV V5 分散控制系统,DEH 则采用艾默生公司的OVATION 3.0控制系统,ETS 采用了施耐德公司Modicon Quantum 双机热备双网PLC 控制系统,A、B 小汽轮机MEH 与METS 采用与DCS 一体化,采用的是和利时公司MACSV V5,包含两个控制单元。上位监控系统中的操作员站、工程师站等工控机以及服务器均采用了DELL 公司产品,操作系统为Windows 操作系统。自机组自投产以来,整台机组包括了多套控制系统,且已经连续运行超过10 年,元器件存在一定的老化问题,维护成本和运行风险提高,影响机组持续安全稳定运行,亟需通过系统更新改造进行彻底解决。

本次对机组原有的多套控制系统进行了一体化国产改造,替代原有多个系统完成的全部功能,提供一致的维护和运行环境,降低了操作和维护工作量,同时还配套上线了工控安全系统。

2.2 控制系统配置

根据一体化控制以及生产工艺的需求,同时考虑重要主辅设备控制的分散度以提高可靠性,分系统对所有控制器进行了整体化重新分配、替换和新增,范围包括DCS、DAS、SCS、FSSS、MCS、DEH、MEH、ETS、METS 和ECS 等系统,涵盖MFT、给煤系统、排渣系统、启动给煤机、一二次风、引风机、流化风机、吹灰器、疏水放气、空预器、播煤风系统、启动床料系统、汽机主汽系统、旁路系统、疏水系统等,改造后的系统可完成机组主辅机设备的一体化监视、控制与保护功能,同时一并消除了原来多套系统运行存在的一些问题。

硬件方面,整系统共配置了34 面机柜,其中包括24面控制柜(包含一对冗余的过程控制站DPU),1 面电源柜,1 面服务器网络柜和1 面接地箱。系统I/O 总点数约为13000 点。

上位监控系统部分包括操作员站(OPR)、工程师站(ENG)、前置服务器、数据服务器、SIS 接口机(OPC)等。共配置了操作员站5 台,为整个系统提供单元机组内的过程监控和相关管理功能;上位和下位工程师站各配置了2台,完成系统设计、组态、调试、监视和维护功能;前置服务器和数据服务器各设置了2 台,用于数据采集和通讯、数据库存储、运算等功能;配置SIS 接口机1 台,采用104规约完成SIS 等其它系统的通讯功能。所有的操作员站、工程师站、服务器、SIS 接口机硬件均采用国产飞腾CPU的长城DF720 服务器。前置服务器和数据服务器均进行了双机冗余配置,可在需要时进行切换,系统还配置有2 台网络打印机。

根据不同工艺设备的控制要求,利用过程控制站DPU的分周期执行功能,合理设置同一控制器内多种执行周期,根据数据流正确设置功能块执行顺序,提升控制与保护回路正确性、实时性和可靠性。对于所有重要的主、辅机保护信号均采用了软硬件冗余配置与品质判断,解决了锅炉原有的一、二次风量保护测点单点配置问题,将多台主/备运行的重要辅机(辅助)设备的控制,重新分配到在不同控制器中,提高运行可靠性;开发了自定义的特殊算法功能块,提高易用性,同时满足循环流化床工艺控制要求;根据用户原有使用习惯,在国产监控系统平台开发了清晰直观的流程画面和弹出操作面板画面。

改造过程中还完善了与DCS 通讯接口的控制系统和设备,包括厂级实时监控系统SIS、DCS 信息防护系统、AGC辅助调频监控系统、CEMS 在线监测诊断系统等。

2.3 电气监控系统ECS

在电气控制方面,本次改造同步完成了发变组及500 kV 母线保护装置升级改造,500 kV 升压站NCS 升级改造和直流系统改造,优化了系统配置和保护逻辑,提高电气系统可靠性。

2.4 应用效果

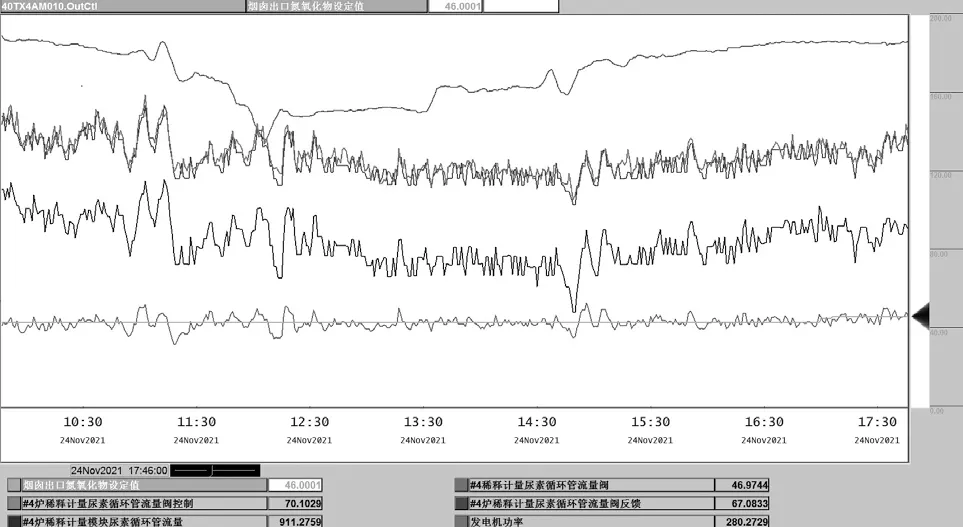

项目将机组DCS 控制逻辑的控制性能优化和相关试验也一并纳入本次改造范围,包括AGC、一次调频、阀门流量特性、协调控制、汽温控制、一次风量控制、二次风量控制、氧量控制、脱硝控制等关键模拟量控制系统优化及试验,并配套进行就地测控设备改造,以及保护信号冗余优化等。根据循环流化床锅炉NOx 生成和排放机理[6],结合实际运行情况,提出了优化的运行方式和控制策略,优化后的SCR 出口NOx 波动从±30mg/Nm3降低到变负荷时偏差在±10mg/Nm3以内,稳态时偏差在±6mg/Nm3以内,控制曲线如图2。

机组采用国产DCS 进行一体化改造后,经现场实际测试各项性能指标均达到优良水平,各项实际运行指标如测点投入率、准确率、自动投入率、保护投入率、动作正确率等均达到了100%。同时根据电网的调峰、调频要求,对机组AGC、一次调频等功能进行优化,试验结果表明AGC投运效果符合电网调度考核要求,机组具有较强的变负荷能力。

3 结束语

图2 优化后的脱硝曲线Fig.2 The optimized denitrification curve

实现能源领域电力核心控制装备与系统的自主安全可控不仅符合国家发展战略要求,而且对于化解核心控制系统“卡脖子”问题,保障电力可靠供应,提高能源安全性,促进上游国产基础软硬件生态构建都具有重要意义。

采用国产基础软硬件开发的maxCHD 自主可控分散控制系统首次在300 MW 循环流化床机组实现了一体化控制的成功应用。现场投运效果表明,该系统运行稳定可靠,各项性能指标优异,满足电站机组控制功能和性能要求。

maxCHD 自主可控DCS 已具备对各种类型火电机组实施安全、可靠的一体化改造能力,解决了对国外品牌依赖严重,系统备品备件费用高,维护困难等难题,具备很高的推广应用价值。