炼化企业GDS系统合规性改造

2022-06-29王海岗

李 政,王海岗

(中化泉州石化有限公司,福建 泉州 362103)

0 引言

炼化企业以石油炼制和化工生产为主,生产过程高温高压,工艺介质有毒有害。生产过程中较易发生介质泄漏。为了预防生产过程中,可能泄漏的可燃气体、有毒气体产生人身伤害以及火灾与爆炸事故的发生,必须设置检测生产区域危险介质泄漏情况的可燃气体、有毒气体检测报警设施[1],即GDS 系统(Gas Detection System,以下简称GDS)。

GDS 系统通常由固定式可燃/有毒气体检测器、可燃/有毒气体报警控制器、指示声光报警器组成,如图1。固定式气体检测器安装在生产现场,可燃/有毒气体报警控制器通常安装在现场机柜间,指示声光报警器通常安装在有人值守的控制室或者消防控制室。对于工厂面积较小或者GDS 系统组成较小时,也有将可燃/有毒气体报警控制器和指示声光报警器都安装在控制室或者消防控制室的[2]。

图1 GDS系统构成示意图Fig.1 Schematic diagram of GDS system structure

GDS 系统配置及系统部件的选择要依据相关规范/标准来完成,同时要符合相关法律法规的要求。规范/标准中有些条文是强制性条文,必须执行。随着社会发展和技术进步,这些规范/标准条文内容、法规要求也会适时修订和调整。各级安监部门以及企业自身,依据规范/标准条文和法规要求来管理和约束炼化企业,不断满足生产安全的需要。

1 问题的提出

某炼化企业1500 万吨/年炼油项目,2013 年设计建成[3]。生产过程控制采用了DCS 控制,控制系统采取CCR-FAR 方式布置。该企业各个装置配置的可燃气体、有毒气体检测器,及报警控制器的选型,GDS 系统的设置[3],都符合GBT 50493-2009《石油化工企业可燃气体和有毒气体检测报警设计规范》条文要求。

1.1 2009版规范/标准条文对GDS的要求

按照规范GBT 50493-2009 的条文5.3.2 第4 条规定:“当可燃气体和有毒气体检测报警系统与生产过程控制系统合并设计时,输入/输出卡件应独立设置”。该条文说明指出,指示器和报警器可以独立设置,也可以与其他仪表系统共用。指示报警系统可以是盘装单元,也可以是专用的以微计算机为基础的数据采集系统[4]。因此,该企业的GDS 系统可燃/有毒气体报警控制器采用了生产过程控制系统(DCS)设备,GDS 控制器与生产过程控制用控制器共用,但输入/输出卡件单独设置,显示报警画面单独设置,独立于生产过程控制。建成投用后GDS 系统一直工作正常。

1.2 “116号文”对GDS的要求

2014 年底,国家安监总局下发《国家安全监管总局关于加强化工安全仪表系统管理的指导意见》(安监总管三〔2014〕第116 号,以下简称116 号文)。该文件第四(十一)条,对GDS 系统配置提出明确要求:

第四(十一)条:严格按照相关标准设计和实施有毒有害和可燃气体检测保护系统,为确保其功能可靠,相关系统应独立于基本过程控制系统[5]。

1.3 2019版规范/标准条文对GDS的要求

2019 年发布的GBT 50493-2019《石油化工企业可燃气体和有毒气体检测报警设计标准》,依据“116 号文”要求,对GDS 系统设置相关条文做了修订。其中5.4.1 条:报警控制单元应采用独立设置的以微处理器为基础的电子产品。条文5.4.1 说明中对此做了解释:在可燃气体和有毒气体检测报警系统的工程设计中,需根据装置的规模、业主的安全管理要求,生产装置的检测点数量和检测报警系统的技术要求,综合考虑气体报警控制单元的设计方案。可燃气体和有毒气体检测报警系统与生产过程控制系统不能合并设计,是为了保证装置生产过程控制系统岀现故障或停用时,可燃气体及有毒气体检测报警系统仍能保持正常工作状态[6]。

1.4 新版法规颁布后对企业的影响

在2020 年以来的各级相关安全检查和行业检查时,检察人员多次对该炼化企业的GDS 系统配置合规性提出质疑,要求该炼化企业根据“116 号文”要求,适时对GDS 系统进行合规性整改,将GDS 系统从DCS 系统中独立出来。所谓合规性整改,是对GDS 系统实施整改,保证GDS 系统从气体检测器选型、报警控制器设置到指示声光报警器的配置都要符合规范/标准的要求[7]。2021 年7 月该炼化企业所在的当地应急管理局组织安全检查时,明确指出炼油企业的GDS 系统配置不符合《国家安全监管总局关于加强化工安全仪表系统管理的指导意见》要求,需要限期整改。

2 改造方案选定

按照“116 号文”和GBT 50493-2019 的条文内容要求,该炼化企业的GDS 系统中的可燃/有毒气体检测器、指示声光报警器都符合要求,只是在可燃/有毒气体报警控制器部分不符合规定,因此需要把可燃/有毒气体报警控制器部分改造成独立于生产过程控制系统DCS 即可。

对GDS 系统中这部分设备设施进行合规性改造,需要按照GBT 50493-2019 要求进行。

在GBT 50493-2019 中,对报警控制单元有如下定义:

条文2.0.7 报警控制单元(alarm control unit):接收探测器的输出信号,显示和记录被检测气体的浓度,发出声光报警信号,并能向消防控制室图形显示装置等设备发送气体浓度报警信号和报警控制单元故障信息的电子设备。可燃/有毒气体报警信号参与消防联动时,报警控制单元通常采用按专用可燃/有毒气体报警控制器产品标准制造并取得检测报告的专用可燃气体报警控制器[6]。

对条文2.0.7 的条文说明:报警控制单元可以采用微处理器为基础的电子产品,也可以采用专用的可燃气体报警控制器。专用的可燃气体报警控制器是指符合现行国家标准GB 16808-2008《可燃气体报警控制器》质量要求且具有消防产品型式检验报告的产品[6]。

依据上述内容,对这部分的合规性改造可以有如下方案选择[8,9]:

1)按要求选择将指示报警设备改造成盘装指示报警控制仪表。

2)按要求选择将指示报警设备改造成壁挂式指示报警控制器。

3)按要求选择将指示报警设备改造成单独的PLC 或者DCS 设备。

鉴于该炼化企业的GDS 系统已经使用了DCS 单独的输入/输出卡件、单独的显示报警画面,综合考虑改造成本、改造的难易程度以及后期的设备管理等因素,只要把GDS控制器和电源模块部分从DCS 中独立出来,即可符合“116号文”和GBT 50493-2019 的条文内容要求,这种改造方案简单易行。

3 具体的改造方案

3.1 炼化企业炼油项目装置

该炼化企业炼油项目装置共包含:常减压、轻烃回收、渣油加氢、MTBE、气分、汽油加氢,产品精致、催化、连续重整、芳烃抽提、异构化、制氢、加氢裂化、焦化、硫磺、聚丙烯、煤油加氢、柴油加氢、储运、空分空压、供排水、码头等装置。

3.2 横河电机DCS[10]

该炼化企业各装置的GDS 和DCS 系统采用横河电机株式会社的CENTUM CS3000 控制系统(以下简称CS3000)。CS3000 具有功能强大、组态灵活、硬件可靠性强的特点,是一种通过专用实时工业网络V net,将诸如人机界面站HIS、现场控制站FCS 等连接在一起,依靠在人机界面站和现场控制站运行相应的软件,实现操作监视和控制功能的实时控制系统。典型的CS3000 控制系统架构如图2。

3.3 该炼化企业GDS系统改造前系统状况

该炼化企业炼油项目DCS/原GDS 系统共划分为15 个控制域,分布在14 个机柜间(FAR01 ~FAR14),全部炼油装置的可燃气体、有毒气体检测器,按照对应的区域分布,进入相应的生产过程控制单元,进行采样、指示、报警、记录。GDS 和DCS 的控制单元合用一个,GDS 的I/O输入卡件及组态报警显示画面与过程控制系统相应设备相对独立。为了对可燃/有毒气体检测器进行独立有效管理,符合新版规范/标准的要求,需将对应位置的气体检测控制单元单独设置。

图2 典型的CS3000控制系统架构示意图Fig.2 Schematic diagram of typical CS3000 control system architecture

3.4 GDS系统合规性改造具体方案

通过统筹分析对比,该炼化企业选择了在原有横河CS3000 DCS 系统上进行改造。新增GDS 控制器和电源模块,原接入DCS 控制器的GDS 的I/O 卡信号转为接入新增的GDS 控制器,从而组成完全独立的GDS 系统。

选择这种改造方案具有以下几个优势:由于是在原有的控制系统上进行改造,企业人员对设备的技术认知上不需增加技术储备;由于只是增加部分设备硬件,不需要购置软件,改造的总体投资可控;由于改造不牵涉生产过程控制,可以随时施工,改造的工期可控;改造新增加的设备硬件型号与原来的DCS 硬件型号完全相同,后期的维修维护管理上更加方便。

这样的改造方案既能大幅度地降低采购成本,减少施工量,又能为完成改造提供时间上的保障,还有利于后期管理,确实是该企业的最优选择。

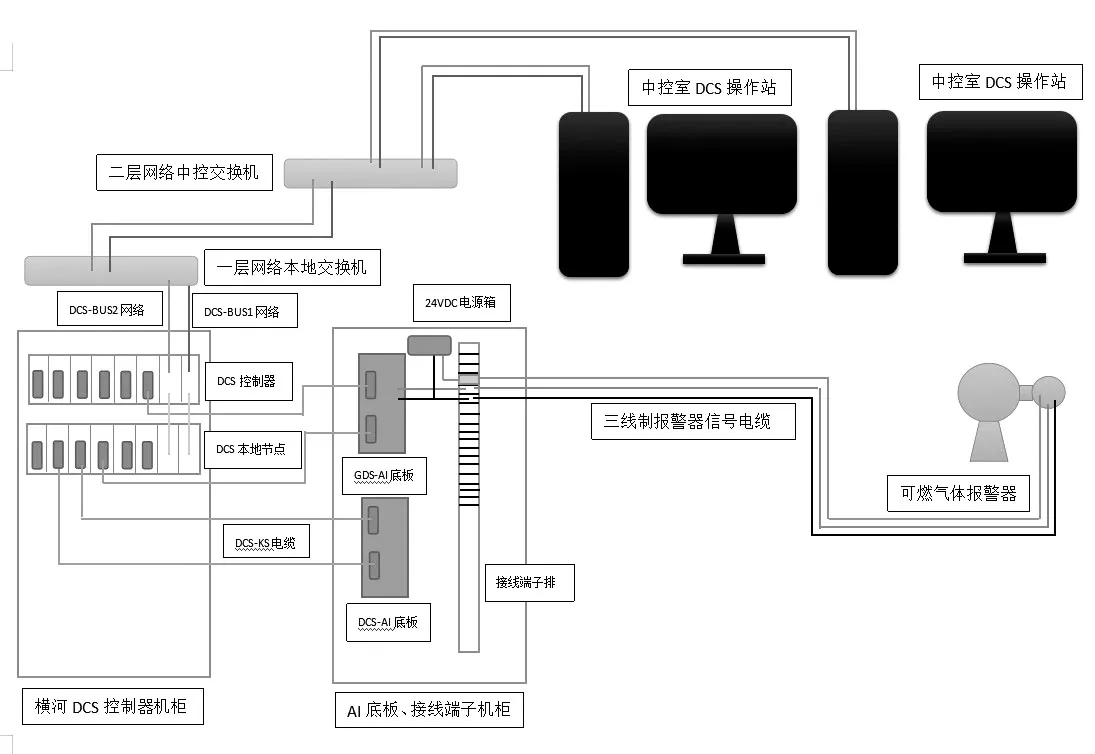

改造前与改造后对比如图3 和图4。

3.5 GDS合规性改造过程

1)按照规范条文要求,增加独立的GDS 系统控制器和电源模块,集成在新增加的GDS 控制器机柜。

2)原有GDS 系统通讯卡件、I/O 卡件、进线电缆、机柜端子、端子板等利旧,其物理位置和接线不改动。

3)延长KS 数据通讯电缆,将DCS 系统机柜内的相应I/O 输入卡件移接到新增加的GDS 系统控制单元节点上,满足GDS 控制单元的独立要求。

4)指示报警信号通过通讯卡及总线远传到CCR 的原来独立的操作站指示报警。

图3 GDS和DCS共用控制单元(改造前)示意图Fig.3 Schematic diagram of GDS and DCS shared control unit (before reconstruction)

5)重新进行系统组态,下装,整个GDS 合规性改造完成。

改造完成后,GDS 系统运行良好,改造工作得到了安监部门的认可,GDS 系统合规性整改成功。

4 结束语

安全生产不是一句口号,特别对炼化企业更是极大挑战。为了杜绝事故发生,仅仅依靠工厂管理及人员的监控和监管,远远不够。通过设置高效、稳定、灵敏的,符合规范要求的监控仪器仪表等设备设施,可以辅助企业监管设备的安全状态和人员的安全行为。随着社会发展,科技进步,技术规范标准不断推陈出新,相应的监控设备设施也需要随之进行合规性更新改造。

按照旧版本的规范标准设计建设的老企业,在新版本规范标准颁布实施以后,可以依托企业自身基本情况,结合新版本规范标准的技术要求,在多个适用的方案中选择最有利于企业的改造方案,对设备设施实施合规性进行改造。通过炼化企业GDS 系统安全合规改造,企业的可燃气体、有毒气体泄漏自动报警系统,技术上符合新版规范标准要求,方案上也得到了完善,性能更加稳定,为企业人员生命和企业财产安全提供有力的保障。

图4 GDS独立控制单元(改造后)示意图Fig.4 Schematic diagram of GDS independent control unit (after modification)