无人机结构复合材料在海洋环境下的强度退化研究*

2022-06-29程文,曹岩

程 文,曹 岩

(西安工业大学 机电工程学院,西安 710021)

近年来,由于无人机在海洋工程领域得到了广泛应用[1-3]。大多数研究人员认为,无人机所使用的复合材料在海洋环境的老化,如基体塑化、树脂水解、界面脱黏和应力腐蚀等,都是由水分扩散引起的[4-5]。这些老化现象的发生导致基体材料无法有效地在增强纤维之间传递载荷[6],从而影响复合材料的强度。因此,研究复合结构在恶劣条件下的吸湿性和力学行为具有重要意义。本研究将无人机结构复合材料的拉伸、压缩和弯曲试样浸入60 ℃的人造海水中进行60 d老化试验。分别使用老化时间[7-8]和吸湿率[9]为主要变量的经验模型来描述复合材料在老化过程中的强度退化行为。采用扫描电子显微镜(Scanning Electron Microscope,SEM)对失效试样进行观察,观察无人机结构复合材料在失效过程中的微观结构变化。文中测定海水环境下复合材料的拉伸、压缩和弯曲强度退化情况,为其结构强度提供数据参考。

1 试验方法

试验用的无人机结构复合材料为玻璃纤维/环氧树脂层合板,采用真空袋成型工艺制造。将单向无碱玻璃纤维增强环氧树脂预浸料(单层厚0.15 mm)按照一层0°、一层90°铺5次,再按一层90°、一层0°铺5次,制成层合板。层合板成型厚度为3 mm。根据测试要求,三种试样的尺寸见表1。

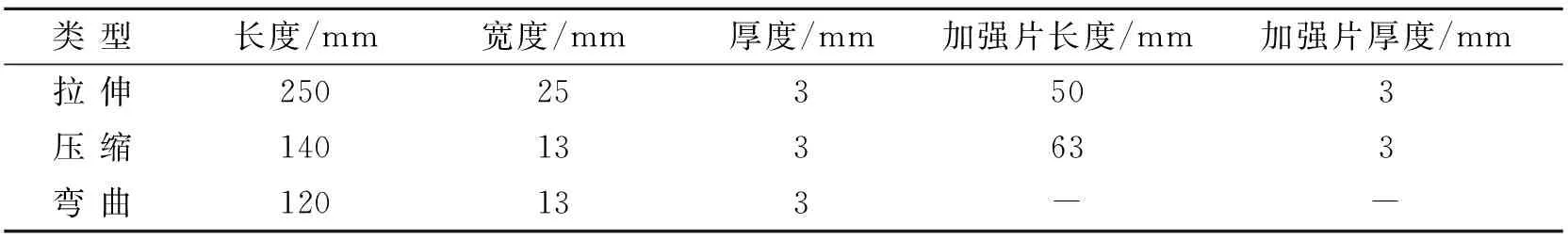

表1 复合材料力学试样尺寸

处理后的试样放入真空干燥箱中进行完全脱湿。将脱湿后的样品浸入60 ℃质量分数为5%的NaCl溶液中浸泡60 d。在老化试验过程中,使用精度为0.1 mg的分析天平跟踪测量试样的质量。三点弯曲试验在量程范围为2 kN的Instron5848微力试验机上进行,而拉伸和压缩试验在100 kN的电子万能试验机上进行。所有试验均以1 mm·min-1的位移速率进行。通过称重和力学试验,得到各批次试样不同浸泡时间的水分含量和力学性能,以确定复合材料在海洋环境条件下的性能退化情况。为了评估环境条件造成的复合材料性能退化情况,使用JSM-6510A扫描电子显微镜观察老化过程中试样的微观结构变化。

2 吸湿特性分析

复合材料的吸湿行为通过监测试样在60 d浸泡试验期间的平均水分含量来研究。试样质量的测量精度为0.1 mg。试样浸泡一段时间t后的水分含量为

(1)

式中:Wd为浸泡前测得的干试样质量;Wt为老化试验期间测得的老化试样质量。由于特殊的微观结构,复合材料中的吸湿行为比均质材料更复杂,但在大多数情况下,菲克扩散定律可以很好地描述复合材料的吸湿特性[10-14],即

(2)

式中:G为吸湿率;M0为原始含水量;M∞为平衡含水量;Mt为t时刻的含水量;h为试样厚度;t为浸泡时间;Dz为复合材料的扩散率,即

(3)

式中:h为试样厚度;M∞为平衡含水量;M1,M2分别为t1(浸泡时间)和t2(浸泡时间)时的水分含量。为便于计算,可将式(2)近似转化为

(4)

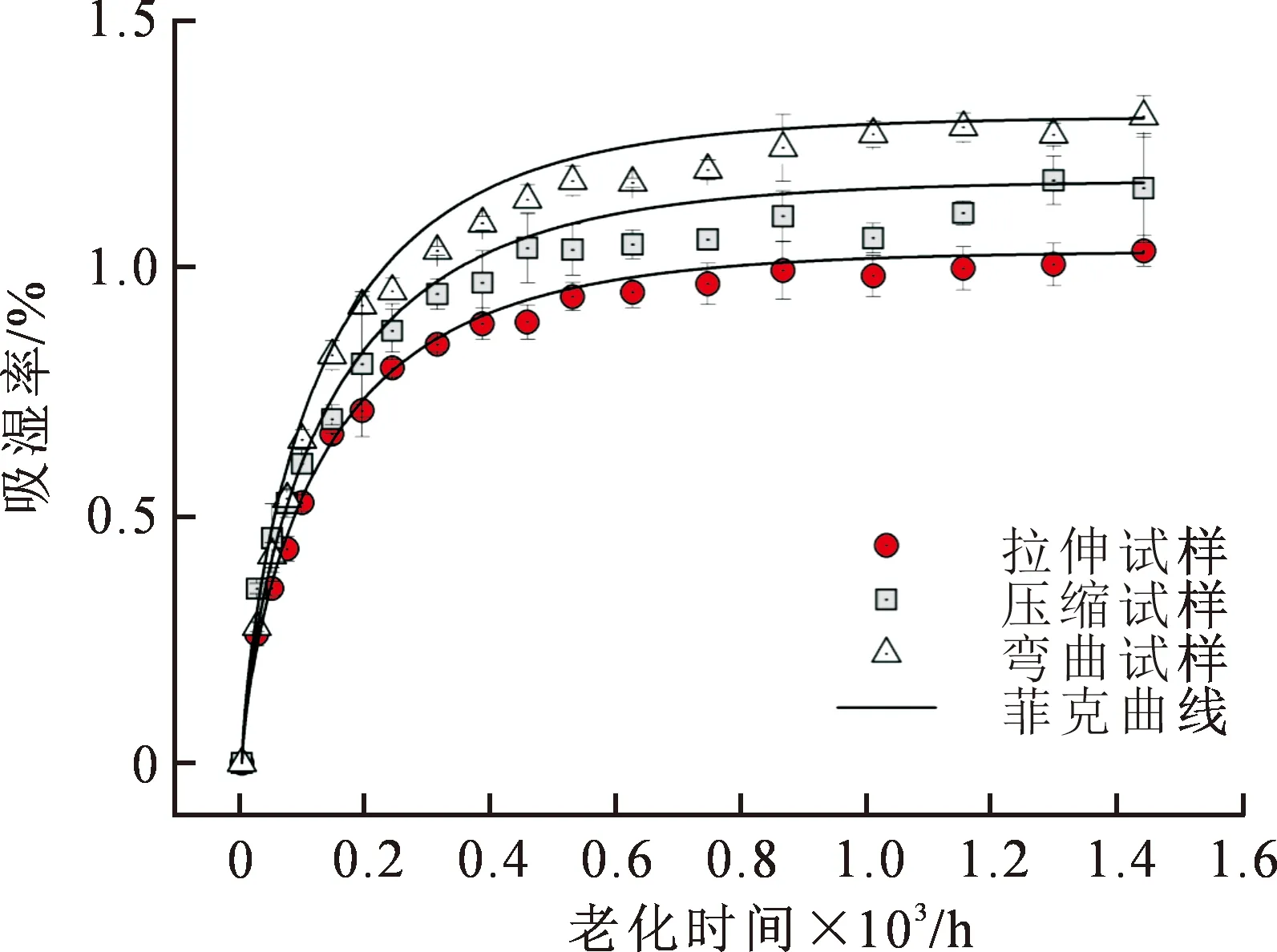

试件在老化过程中水分含量随时间的分布如图1所示,在试验的最初的100 h内,试样吸湿率保持快速上升趋势。接下来的100 h内,涨幅明显放缓,到了300 h,吸湿率逐渐趋于稳定。当试验进行至800 h,试件达到饱和吸湿状态。

图1 拉伸、压缩和弯曲试样的吸湿率-时间曲线

3 复合材料强度退化经验模型

在拉伸、压缩条件下,试件破坏时的极限应力为

(5)

式中:Pmax为试件破坏时试验机获得的极限载荷;b、h分别为试样的宽度和厚度。

在三点弯曲载荷作用下,试件破坏时的极限应力为

(6)

其中D为试样中心在三点弯曲载荷作用下的挠度位移。

浸泡时间t下PB模型[7]的老化强度特性为

σ(t)=(σ0-σ∞)e(-t/τ)+σ∞,

(7)

式中:σ0为干态强度;σ∞为平衡吸湿率下的老化强度;τ为随温度变化的特征时间。对力学试验数据进行拟合,结果如图2所示。

图2 试样强度与老化时间的拟合曲线

通过在不同温度下进行老化测试,发现层合板的拉伸强度和模量是吸湿率的函数,与环境温度无关。PS模型[9]的老化强度特性为

P=a(1-e-be-cM)+d,

(8)

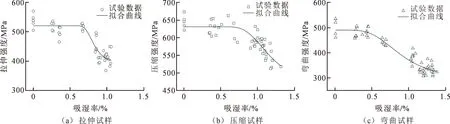

式中:a、b、c和d为经验常数;M为材料吸湿率。经分析后得到相应的强度退化曲线,如图3所示。初始阶段的吸湿率变化并未直接导致复合材料的强度下降,当吸湿率达到一定的临界值,强度开始下降。

图3 试样强度与吸湿率的拟合曲线

拟合参数见表2~3,在非线性回归分析中,初始值的寻找是影响计算精度和效率的关键因素。通过拟合结果分析发现,d与试验的最终材料强度相关,a与干态试件与最终老化试件的强度差值有关,c与控制曲线在强度退化阶段的斜率的系数有关。AdjR2为校正决定系数,此系数越接近于1,表示拟合结果越好。拟合结果与实验数据具有较高的相关性,尤其是对弯曲强度退化的拟合。

表2 PB经验模型的拟合参数

表3 PS经验模型的拟合参数

4 微观结构

为了研究人工海水对复合材料的老化效应,需要对失效试样的断裂面进行显微观察。使用扫描电子显微镜观察复合材料破坏区域的微观结构特征。

图4(a)~(d)分别为干燥和老化后弯曲试样的分层损伤区域。在干燥条件下,玻璃纤维被树脂基体很好地覆盖,损伤主要发生在树脂基体上。经过10 d的老化试验,如图4(b)所示,复合材料试样的损伤形式没有明显的变化。

图4 失效试样的分层损伤区域SEM显微照片

虽然在纤维/基体界面出现了轻微的脱黏现象,但并没有造成明显的强度下降。在这个阶段,虽然吸湿率迅速增加,但老化主要是由游离水分子引起的可逆物理变化。当老化试验进行到30 d时,老化试样的形貌发生了显著变化。在这个阶段,不可逆的化学降解在老化中起了主要作用。同时,聚合物基体受到结合水分子的影响,发生断链、交联、水解和塑化。树脂基体的力学性能因水解和塑化而发生变化,树脂在失效区域呈颗粒状或粉状,如图4(c)所示。图4(d)显示了60 d老化后的试件。失效区域经常出现纤维/基体脱黏现象,玻璃纤维表面光滑,树脂残留少。试件已达到饱和吸湿阶段,水分子已渗透整个层板。水分子对树脂基体和纤维/树脂界面产生破坏性的影响。

拉伸试样断口区域的SEM显微照片如图5(a)~(d)所示。与图4相同,拉伸试样也经历了类似的老化过程。比较图5(a)和图5(b),纤维拔出痕迹表明纤维与基质在潮湿条件下的黏附性变差,纤维/基体界面遭到了破坏。图5(c)和图5(d)显示了老化后树脂基体的变化。

图5 拉伸试样断口区域的SEM显微照片

5 结 论

将无人机结构复合材料试样浸入60 ℃的人造海水中浸泡60 d,对海水条件下复合材料的强度退化进行研究,得到结论为

1) 复合材料试样的扩散行为由菲克定律描述。经过60 d的老化试验,拉伸、压缩和弯曲试样的饱和吸湿率均有不同程度的上升,强度均有不同程度的下降。

2) 使用PB模型和PS模型分析复合材料的强度退化。结果表明,两种模型均与实验数据具有良好的相关性。PB模型的优点是所使用的参数变量很容易捕获,但该模型侧重于长期性能预测,缺乏对强度退化初始阶段的预测能力。相反,PS模型虽然受饱和吸湿量的限制,但对强度退化开始阶段更敏感。

3) 对试件分层和拉伸破坏区域的SEM观察表明,虽然吸湿量在老化试验初期迅速增加,但复合材料的微观结构并没有发生明显变化。当达到临界含水量时,树脂基体在结合水分子的作用下发生不可逆的化学变化。纤维/基体之间的界面遭到破坏,这可以从纤维/基体脱黏现象的频繁发生和纤维拔出产生的光滑表面得到证明。