温轧温度对中碳钢组织与力学性能的影响

2022-06-29田亚强赵志浩杨子旋徐海卫郑小平李红斌陈连生

田亚强,赵志浩,杨子旋,徐海卫,韩 赟,郑小平,李红斌,陈连生

(1.华北理工大学 教育部现代冶金技术重点实验室,河北 唐山 063210;2.宁波大学 冲击与安全工程教育部重点实验室,浙江 宁波 315211;3.首钢京唐钢铁联合有限责任公司 技术中心,河北 唐山 063200)

中碳钢作为优质的结构钢,因其良好的强度和切削性能在工业生产中受到广泛关注,在铁路车轮[1]、汽车车身设计[2]等方面都有广泛应用。温轧具有比冷轧更优良的产品质量以及更简洁的工序,比热轧更低的能量消耗和更高的尺寸精度。因此研究温轧中碳钢的组织演变和力学性能具有十分必要的现实意义。其中,温度是影响C扩散的关键因素,对中碳钢的组织演变具有深远的研究意义。薛瑞峰等[3]研究了550~600℃范围内轧制温度对马氏体组织演变和力学性能的影响,结果表明,550℃时的晶粒尺寸更为细小,此时材料的强度最高。刘乐等[4]研究了650~700℃范围内轧制温度对中碳钢显微组织的影响,结果表明,在650℃变形可以获得均匀细小的铁素体组织,但并未分析组织对性能的影响及渗碳体的演化规律。此前关于温轧温度对中碳钢珠光体组织演变和力学性能的影响报道不多,且未形成系统的研究。

因此,本文以中碳钢为研究对象,利用SEM、TEM、室温拉伸等手段,研究温轧温度对试验钢中渗碳体和铁素体的组织演变及其力学性能的影响,并观察拉伸断口形貌以分析断裂机理,以期为温轧生产提供参考依据。

1 试验材料及方法

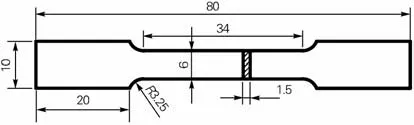

试验钢为45号优质碳素结构钢,主要化学成分(质量分数,%)为:0.46C、0.23Si、0.72Mn、0.03P、0.03S,余量Fe。利用电火花线切割试验机在锻造板坯上截取尺寸为50 mm×30 mm×25 mm的试样,将试样放入KF1200箱式电阻炉中进行加热,炉温分别设置为650、670、690、710和730℃,保温1 h,采用φ350 mm二辊热轧机进行温轧试验,累积压下率为90%,随后立即水淬以保留温轧组织,轧制压下规程如表1所示。从温轧后试样上切取4 mm×5 mm的矩形金相试样若干,随后进行研磨和机械抛光,使用3%(体积分数)硝酸酒精溶液腐蚀20 s,之后用JEM-2800F场发射扫描电镜观察显微组织。为确定温轧温度对试样组织形貌及位错分布的影响,在温轧试样上分别切取厚度为0.5 mm的薄片,机械打磨至50μm,随后双喷减薄至500 nm以下,在JEM-2800型场发射透射电镜下进行更细微的形貌分析。沿轧制方向加工如图1所示的拉伸试样,随后通过UTM3000电子万能拉伸试验机进行室温拉伸,拉伸速率为1 mm/min。室温拉伸断裂试样在超声清洗仪中清洗3 min、酒精冲洗后,利用JEM-2800F场发射扫描电镜进行断口形貌观察,以期对试样的断裂机理进行分析。

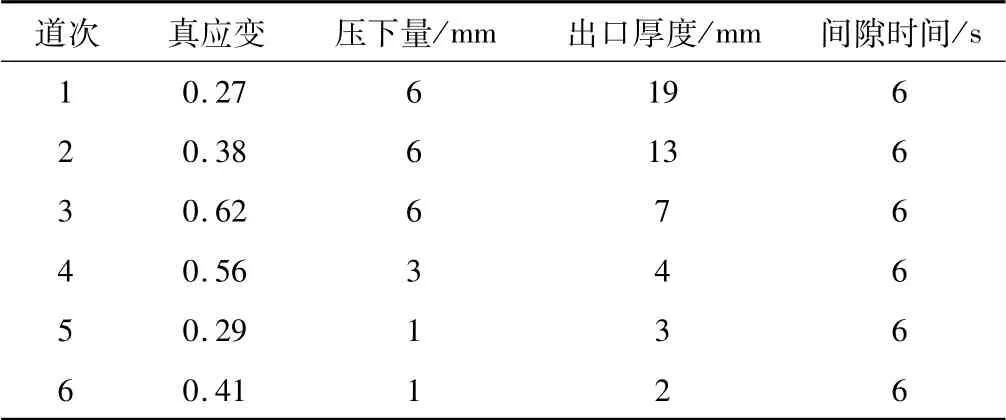

表1 温轧压下规程Table 1 Schedule of warm rolling

图1 室温拉伸试样尺寸Fig.1 Dimensions of the room tensile specimen

2 试验结果与分析

2.1 温轧温度对组织演变的影响

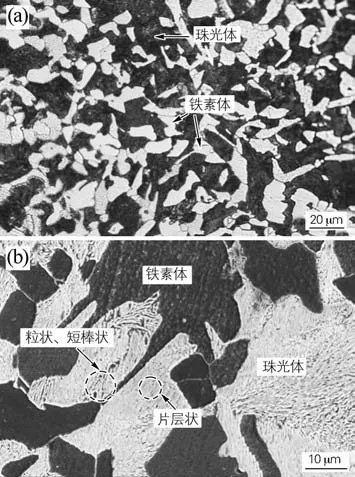

图2为中碳钢典型的显微组织。由图2(a)可知,显微结构由多边形铁素体和尺寸不均匀的珠光体构成,经Nanao-Measurer1.2软件计算,珠光体团面积占比为53.66%,铁素体面积占比为46.34%,铁素体平均晶粒尺寸为18.41μm。由图2(b)可知,渗碳体整体呈片层状排列,且片层取向各异,部分片层发生碎断,呈短棒状。

图2 试验钢的初始组织Fig.2 Initial microstructure of the tested steel

试验钢经不同温度温轧后的显微组织如图3所示,与图2(b)相比,渗碳体出现明显的球化行为,渗碳体形态由原来的片层状转变为短棒状、粒状,而保留原始片层结构的渗碳体片层明显变薄,片层间距缩短,铁素体细化。这是因为温轧试验累积压下量较大,组织内部引入大量位错等缺陷[5],畸变能升高,致使铁素体与渗碳体片层之间的界面处于不稳定状态,促进组织发生转变,同时在渗碳体片层处产生应力集中导致渗碳体片层出现弯曲、扭折,进而被压碎[6]。由图3可知,随着试验钢温轧温度的降低,渗碳体球化率增大,渗碳体颗粒分布均匀程度提高,铁素体晶粒尺寸减小。当温轧温度为650℃时,渗碳体的层片状形貌基本消失,转化为颗粒状,沿原渗碳体片层方向呈链状排列,较均匀分布于铁素体基体之上;随着温轧温度的升高,渗碳体片层球化程度降低,这可能是由于温轧温度的升高,使渗碳体片层内部的某些滑移系得以启动,提高了渗碳体的协调变形能力。当温轧温度为730℃时,渗碳体球化率约为50%,未球化部分片层间距变薄,分布相对聚集。分析其原因主要有两方面,一方面渗碳体的球化行为实质上是C原子的扩散过程[7],C原子沿位错通道扩散具有较低的扩散激活能和较高的频率[8]。随着温轧温度的降低,在温轧过程累积了更高的变形能,使组织内部具有更高的位错密度,C原子扩散通道增多,扩散速率增大,渗碳体球化率提高[9];另一方面珠光体片层取向与轧制方向的关系影响着片层的碎化程度,珠光体的片层取向与轧制方向平行的区域更容易发生碎化,与之垂直的珠光体片层,则球化较为困难,具有保留原始组织形态的倾向。

图3 试验钢经不同温度温轧后的显微组织Fig.3 Microstructure of the tested steel after warm rolling at different temperatures

由图3可知,难以从SEM图中观察铁素体形貌及内部的位错分布,因此采用TEM来进一步分析温轧温度对试验钢显微组织的影响。

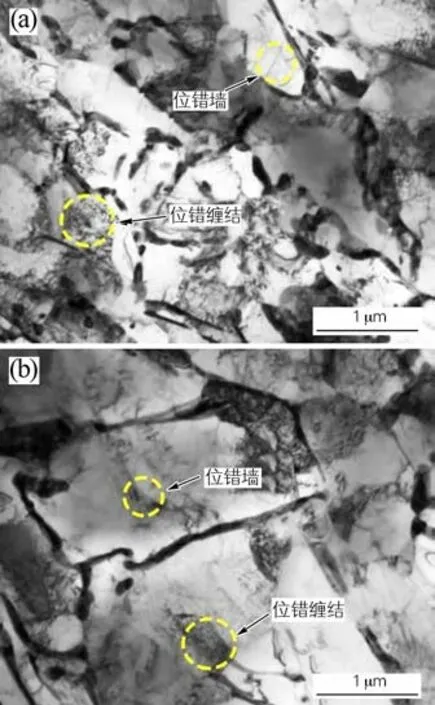

图4(a,b)分别为650℃和730℃温轧后试验钢的TEM形貌。由图4可知,在温轧过程中铁素体内部产生位错增殖,温轧后淬火使试验钢内部保留了这些位错,在图4中可观察到,由于位错密度的急剧提高,铁素体内出现位错缠结、位错墙等亚结构[10],利于后续铁素体内部亚晶的形成。同时铁素体与渗碳体交界处的位错密度高于铁素体晶粒内部,位错分布存在差异,这是由于晶界处的界面能较高,对位错滑移的阻碍能力更大,因此位错在界面处的堆积更为严重,这些堆积的位错有利于渗碳体片层发生应力集中,为C的运输和渗碳体的球化提供驱动力。对比图4(a,b)可知,650℃温轧后试验钢的位错密度明显高于730℃温轧后试验钢的位错密度,同时多边形状铁素体在650℃下的晶粒尺寸更细小,这是因为材料的临界剪切应力与变形温度呈正相关,低温下试验钢内部的滑移系相对减少,位错滑移更加困难,发生塑性变形的阻力增大[11]。

图4 试验钢温轧后的TEM图Fig.4 TEM images of the tested steel after warm rolling

2.2 温轧温度对力学性能的影响

不同温度温轧后试验钢的真应力-应变曲线如图5(a)所示。金属的塑性成形是加工硬化与动态软化相互竞争的过程[12],由图5(a)可知,在变形初期阶段,随着变形的进行,试验钢位错密度急剧增加,施加较小的应变即产生很大的应力增加。当应力值达到屈服点后,试验钢进入均匀塑性变形阶段,发生动态回复,由渗碳体球化带来的软化效果提高,但此时加工硬化仍占主导地位,直至位错增殖和位错湮灭达到动态平衡,此时对应的应力值即为试验钢的抗拉强度。由图5(a)还可观察到流变曲线具有明显的屈服平台,表明试验钢在变形过程中,局部应变不均匀,形成了吕德斯带。在拉伸过程中,随着应变的增加,铁素体率先形变,当铁素体中累积的位错导致其强度大于渗碳体的强度时,发生应变转移。在应力作用下渗碳体片层受到挤压,形成微裂纹[13]。形成的微裂纹在后续的变形过程中会发生扩展、长大、合并等行为,最终使工件断裂。而球化的渗碳体对变形过程产生的位错进行钉扎,同时位错间的交互作用增大,使位错的转移能力减弱,这就增加了晶粒内的位错密度,间接降低了位错于晶界处堆积的密度,从而使工件可以承受更大的变形量。

图5(b)为试验钢不同温度温轧后的加工硬化率曲线,由图5(b)可知,加工硬化率可划分为3个阶段。在第1阶段,由于试验钢在拉伸初始阶段多个滑移系同时开动,加工硬化率随着真应变的增加急剧下降,但这一过程在较短时间内发生,对伸长率的影响不大;图5(b)中第2阶段对应图5(a)中的屈服阶段,此时材料的加工硬化率变化不大;在第3阶段,随真应变的增加,加工硬化率下降缓慢,这一阶段对伸长率的影响起关键作用,由于试验钢内部粒状渗碳体对变形过程中的位错滑移产生钉扎,增大了位错滑移阻力,这就增加了变形的加工硬化率,在图5(b)中表现为加工硬化率下降更加缓慢。同时由于渗碳体粒子对位错的钉扎作用,导致滑移位错在其周围产生位错增殖,密度升高。这就减缓了变形过程中位错在晶界堆积的速度,提高了晶粒储存位错的能力,其内部的铁素体晶粒能够容纳更大的变形量,从而提高塑性。对比650℃和730℃温轧后试验钢加工硬化率曲线可知,650℃时曲线的斜率更小,加工硬化率的降低更缓慢,表明650℃温轧后的试验钢具有更高的加工硬化率,其内部的铁素体晶粒具有更高的位错储存能力,因此表现出更高的伸长率,在拉伸变形过程中呈现出更好的塑性。

图5 试验钢经不同温度温轧后的真应力-应变曲线(a)和加工硬化率曲线(b)Fig.5 True stress-stain curves(a)and work hardening rate curves(b)of the tested steel after warm rollingat different temperatures

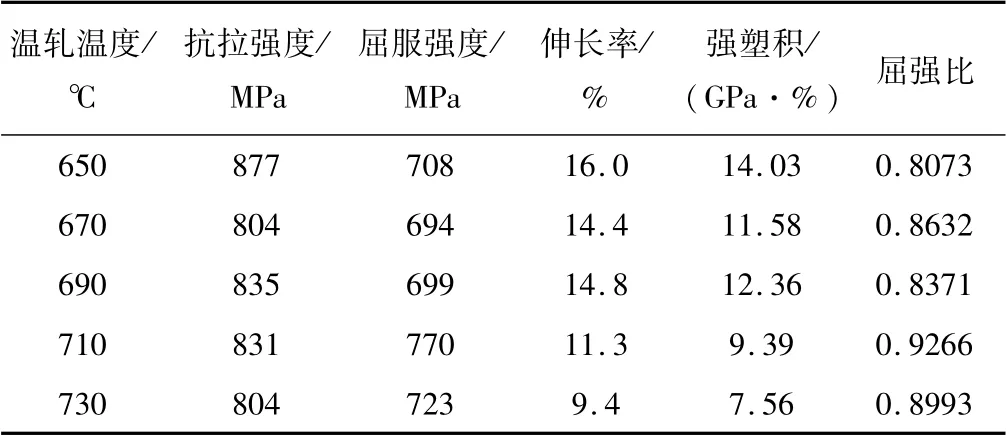

表2为不同温度温轧后试验钢的力学性能。由表2可知,随着温轧温度的降低,抗拉强度整体上呈升高趋势,由730℃的804 MPa升高至650℃时的877 MPa,屈服强度基本呈降低趋势;伸长率呈现逐渐升高的趋势,由730℃的9.4%上升到650℃时的16.0%。结果表明,渗碳体球化对伸长率的提高具有积极的贡献。由De等[14]的研究可知,一般碳钢的屈强比在0.60~0.65之间,温轧后试验钢的屈强比在0.81~0.93之间,高于一般水平,由此可知,温轧后试验钢的屈强比得到提升,材料抵抗塑性变形的能力增强,符合现代工业对产品结构轻量化与节能减排的要求。对于碳钢而言,当碳含量大于0.4%时,具有较好的韧性[15-16]。650℃温轧后的试验钢在呈现高强度的同时,具有较高的伸长率,造成这一结果的重要原因是650℃温轧的试验钢渗碳体的球化程度最高且分布均匀,细小弥散的渗碳体粒子在塑性变形过程中增加了位错运动的阻力,提高了试验钢的加工硬化能力;同时,削弱了位错在晶界处的堆积程度,避免了裂纹于晶界处过早萌生的情况[17]。因此当温轧温度为650℃时试验钢的综合性能最好,强塑积达到14.03 GPa·%。

表2 试验钢温轧后的力学性能Table 2 Mechanical properties of the tested steel after warm rolling

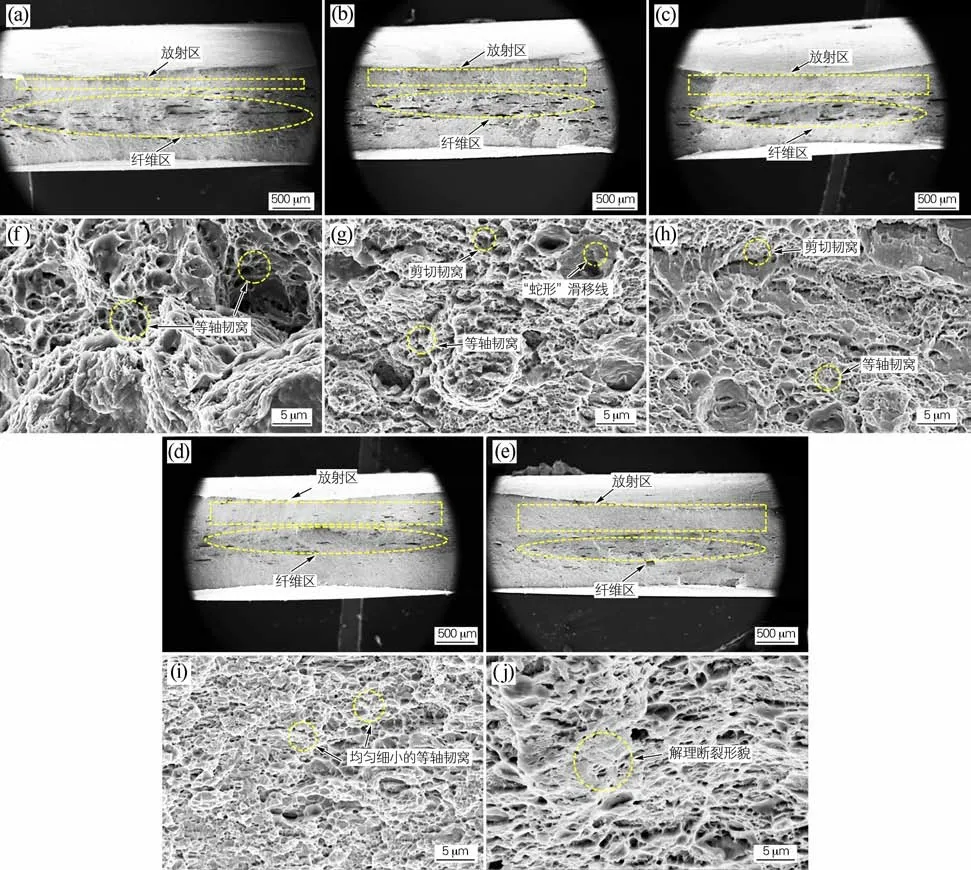

2.3 温轧温度对拉伸断口形貌的影响

图6为试验钢经不同温度温轧后的拉伸断口形貌,断口表面存在大量韧窝,且韧窝的深度和大小与温轧温度密切相关。图6(a~e)分别为试验钢在不同温度温轧后的宏观断口形貌,可看到断口表面存在明显的纤维区和放射区,且随着温轧温度的升高,纤维区面积的比例明显降低,塑性降低[18]。

图6 试验钢温轧后的拉伸断口的宏观形貌(a~e)及微观形貌(f~j)Fig.6 Macromorphologies(a-e)and micromorphologies(f-j)of tensile fracture of the tested steel after warm rolling

图6(f~j)为试验钢经不同温度温轧后拉伸断口的显微形貌,当温轧温度为650℃时,断口表面分布着大小不同的韧窝,大韧窝周围分布着细小的等轴韧窝,在大韧窝内壁上同样分布有细小的韧窝,可知650℃温轧后的试验钢在断裂过程中发生严重的塑性变形,吸收了大量的能量,具有良好的韧性与抗失稳能力[19-20]。当温轧温度为670℃时,与650℃下的断口形貌相比,韧窝的尺寸和深度减小,在较大的韧窝内壁上可以观察到“蛇形”滑移线痕迹,表明试验钢在拉伸过程中吸收的能量降低,韧性减弱。当温轧温度上升到690℃时,除了可以看到正拉应力造成的等轴韧窝,还可看到被拉长的剪切韧窝,表明试验钢在断裂时受力复杂,正拉应力与切应力共同作用,由韧窝的偏移方向推断剪切应力方向是向下的。当温轧温度为710℃时,试验钢断口表面均匀分布着数量众多而细小的等轴韧窝,与650℃相比,韧窝尺寸明显减小,深度明显降低。当温轧温度为730℃时,在纤维区部分出现明显的解理断裂形貌,解理断裂作为沿晶体内部某一结晶面发生的断裂,是材料脆性较大的一种特征,同时韧性断裂的韧窝较为细小,此时试验钢的断口形貌呈现韧-脆混合断裂形貌[21-22]。综上所述,当温轧温度由650℃升高到730℃时,韧窝的尺寸和深度明显减小,同时断裂机制由明显的韧性断裂转变为韧-脆混合断裂,这与2.2节中伸长率随温轧温度的变化规律匹配良好。

3 结论

1)试验钢经90%的累积变形,片层状渗碳体逐渐球化为颗粒状,铁素体被位错分割形成亚晶,随着温轧温度的降低,渗碳体球化程度加深,分布更加均匀。

2)随着温轧温度的降低,晶粒内位错密度升高,位错在组织内分布不均匀,多聚集分布在晶界附近,试验钢的综合性能不断提高,650℃时具有最佳的力学性能,伸长率为16.0%,抗拉强度达到877 MPa。

3)温轧后试验钢的宏观断口形貌具有明显的纤维区和放射区。随着温轧温度的降低,纤维区比例增加,韧窝尺寸和深度增大,由韧-脆混合断裂机制转变为明显的韧性断裂机制。