激光熔覆沉积TC11 钛合金基板应力预测和微观组织研究

2022-06-29高佳丽黄雪玲郝云波

高佳丽,黄雪玲,郝云波,郭 怡

(1.上海理工大学 机械工程学院,上海 200093;2.上海航天设备制造总厂有限公司,上海 200245)

TC11钛合金(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)是500 ℃以下热强性最好的合金,在航空航天领域得到了广泛应用,主要用于制造压气机盘、叶片、环形件和紧固件等零件以及飞机结构件。而对损伤的TC11 钛合金零部件进行激光熔覆沉积修复,可以在不影响零件使用性能的前提下,达到节约贵重钛合金资源、提高零件有效利用率的目的。然而,激光沉积修复过程中,高能量激光束瞬间将能量输入到修复基体当中,导致修复过程中温度场和温度梯度伴随激光束移动不断发生动态连续变化且非常剧烈。这种快速热淬火过程容易在熔覆层和基材中形成内应力,是造成熔覆层和基材开裂的直接原因,并严重影响修复零件的疲劳强度、耐腐蚀性等物理化学性能,这一问题已成为制约激光修复技术发展的难题。同时,熔覆层和基板之间巨大的温度梯度增加了控制晶粒生长方向和熔覆层内部的元素组成的均匀性的难度。因此,开展TC11 钛合金激光熔覆区应力分布和微观组织研究是激光熔覆沉积修复技术提高的重要基础。

目前,研究者们主要针对钛合金激光熔覆沉积后的组织性能、温度和应力演变展开研究。组织性能分析研究方面,研究者们通过制备TC11 钛合金熔覆层,研究了激光波长、层间停留时间等工艺参数对TC11 显微组织的影响,并详细分析了TC11 沉积态显微组织及其对显微硬度、残余应力的影响。部分研究者针对激光增材制造的钛合金件开展了拉伸性能、疲劳强度的分析研究。温度和应力演变研究方面,研究者主要基于有限元方法开展数值分析,并结合实验研究钛合金材料激光熔覆过程中沉积速率、光斑直径、激光功率、扫描速度和层间停留时间等激光加工工艺参数对温度场和应力分布的影响。

综上,大部分研究聚焦在钛合金激光熔覆沉积过程中的温度场、应力场演变和沉积后成形件的组织、性能与残余应力等方面,缺乏对TC11 钛合金激光熔覆后基板热影响区的组织分析与热应力的预测研究。而分析熔覆后熔覆层和基材的组织性能和开裂倾向是激光熔覆沉积修复工艺的基础研究工作。因此,本文针对损伤TC11 钛合金航空航天零部件的修复需求,以基础的单层单道熔覆为例,首先建立了基于高斯分布热源的单道单层激光熔覆应力预测三维数值模型,研究了单层单道激光熔覆基板的应力分布规律。同时,为了验证预测模型的有效性,并进一步探究基板的开裂倾向,研究了沉积态TC11 钛合金熔覆区(熔覆层及基板)显微组织。

1 实验材料与方法

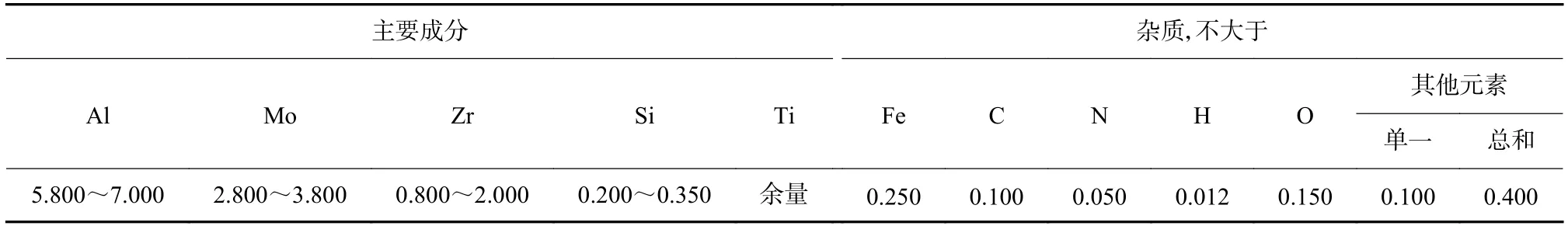

本研究采用上海航天设备制造总厂有限公司自行研制的激光熔覆设备开展钛合金激光熔覆实验。设备由光学模组、送粉系统、同轴送粉喷嘴、水冷系统和七轴联动运动台组成。实验基板为TC11 钛合金冷轧板,厚度10 mm。熔覆粉末为TC11钛合金粉末,粒径范围45~150 μm。根据GB/T 3620.1—2007《钛及钛合金牌号和化学成分》,TC11 钛合金粉末对应化学成分如表1 所示。实验前对基板进行喷砂处理并用酒精清洗表面。将TC11 粉末放置在真空烘干箱内进行70 ℃烘干400 min,以降低粉末中的水含量,增加粉末的流动性。熔覆实验中,采用的光斑直径为6 mm,送粉速率为2.0 kg/h,扫描速率为19 mm/s,激光功率在2 500~4 500 W 内变化。实验完成后,采用激光轮廓传感器(scanCONTROL 2600-50)对单道熔覆结果进行测量,并对熔覆层的截面进行线切割、抛光,然后使用Kroll’s 试剂腐蚀15 s,再用金相显微镜观察熔覆区域显微组织。

表1 TC11 钛合金粉末化学成分(质量分数/%)Tab.1 Chemical compositions of TC11 titanium alloy (mass fraction/%)

2 基板应力分布预测

2.1 激光熔覆应力预测数值模拟理论基础

2.1.1 热弹塑性理论

激光熔覆成形过程涉及复杂的热力学过程,在成形过程中和成形完成后工件都会产生较大的应力和变形。目前,研究者们多采用热弹塑性理论解释这种应力和变形产生的原因。高密度的激光照射金属粉末使其熔化并凝固在基板上面,产生大量的热量使熔池附近的温度迅速升高,材料受热膨胀。而未被激光照射到的区域即远离熔池的基板仍保持较低温度,并且具有较高的弹性模量和屈服极限,从而限制了熔池附近材料的受热膨胀,产生了弹性变形,其示意图如图1 所示。同时,材料的热物性参数的非线性,如弹性模量、屈服强度、塑性切线模量及泊松比等随温度变化的参数,也会影响激光熔覆成形后应力和变形分布。

图1 激光熔覆热弹塑性机理Fig.1 Thermoelastoplastic mechanism of laser cladding

为了准确模拟激光熔覆的热应力-应变过程,针对激光熔覆成形应力场分析的高度非线性问题,本文在热弹塑性理论分析基础上,作以下假设:

(1)激光熔覆材料的屈服准则服从冯米塞斯(Mises)屈服准则;

(2)塑性变形区域内的力学行为遵循塑性流动准则和强化准则;

(3)塑性变形满足体积不变原则;

(4)随温度变化的力学性能和应力应变在时间区间较小时可认为线性变化。

2.1.2 屈服准则

屈雷斯加(Tresca)屈服准则和米塞斯(Mises)屈服准则是最基本的两种屈服准则。对于绝大多数金属材料而言,Mises 屈服准则更接近于试验数据。因此,在本文激光熔覆仿真实验中,采用Mises 屈服准则进行应力预测分析。

Mises 屈服准则的数学表达式为下式:

式中:σ、σ、σ分别为X、Y、Z 方向上的主应力;τ、τ、τ为 X、Y、Z 方向上的切应力;σ为材料的屈服点。

由胡克定律可得应力分量的函数表达式为:

式中:为材料泊松比;为材料弹性模量。则其等效应变的数学表达式为:

式中:ε、ε、ε分 别为X、Y、Z 方向上的主应变;γ、γ、γ分别为X、Y、Z 方向上的切应变。

在激光熔覆过程中的每一点的总应变表达式为:

式中:∆ε、∆ε、∆ε分别为弹性应变、塑性应变和热应变增量。

2.2 TC11 单道熔覆应力预测有限元模型建立

2.2.1 TC11 材料参数

为了探究激光加工功率对熔覆区组织与应力分布的影响规律,本文首先建立TC11 激光熔覆应力预测三维数值模型,对熔覆过程中基板应力分布规律进行预测。熔覆基板为TC11 钛合金冷轧板,厚度10 mm。熔覆粉末为TC11 钛合金粉末,粒径范围45~150 μm。TC11 的热物性参数如图2所示。

图2 TC11 钛合金的热物性参数Fig.2 Thermophysical parameters of TC11 titanium alloy

2.2.2 有限元模型建立

利用COMSOL 多物理场仿真软件中的固-热耦合的模块,模拟单道单层激光熔覆成型,来求解熔覆过程中应力场的演变。图3 为单道单层激光熔覆的几何模型。考虑到节约计算成本与时间,采用25 mm×38 mm×10 mm 的对称基板。采用长38 mm的圆弧形的熔覆层,熔宽和熔高根据实验加工熔覆层测得的尺寸而确定。本文采用扫掠网格划分几何模型,并且细化熔覆层以及其基板附近区域。在计算应力场时,模型采用“十字”约束。先在基板上下表面上的中线上施加Y 方向上的约束(U=0),再在对称面上的中线上施加X 方向上的约束(=0),最后约束基板正中间的点,使其Z 方向上的位移为0。这样既能保证熔覆时模型可以自由变形,又能保证模型不会扭曲或者旋转。

图3 单道熔覆几何模型Fig.3 Single-pass cladding geometric model

在COMSOL 中通过插值函数的办法定义TC11 的热物性参数。同时,设置表面对流系数为15 W/(m·K),采用高斯热源模拟激光热源。本文利用COMSOL 中活化功能模拟激光熔覆过程,设置基板上圆弧状区域为活化区域,活化表达式为:

式中:()为 单元的y 坐标;为熔覆扫描速度;为当前加工的时间。当热源经过单元的中心,该单元就被激活。根据既定的扫描速率,设置熔覆过程中时间步长为0.1 s,熔覆总时长为2.0 s。

2.2.3 有限元仿真结果

图4 为激光功率2 500 W 的单道熔覆应力结果,此时应力聚集在熔覆层下方。激光熔覆是一个急冷急热的过程,大量的热量聚集在熔覆层并重熔了部分基板,熔覆层与未受到重熔的基板之间存在较大的温度梯度,故形成了较高的内应力。

图4 单道应力仿真结果Fig.4 Single channel stress simulation results

3 单道熔覆实验结果与讨论

3.1 实验宏观形貌

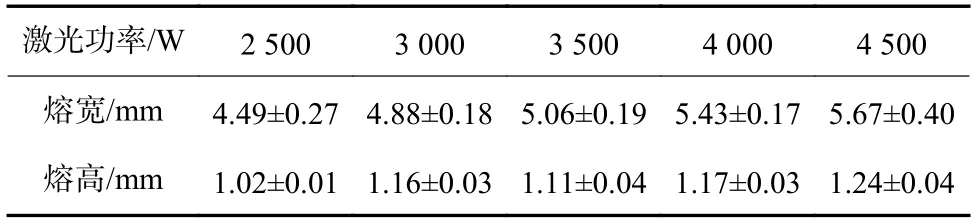

如图5 所示为激光功率在2 500~4 500 W 内的TC11 单层单道激光熔覆结果。获得的沉积态TC11 合金熔覆层表面平整,成形过程中已成形熔覆层未发生明显熔化流淌现象,表面无宏观裂纹或气孔等缺陷。分别选取在图中标明的5 个测点进行单道熔覆宽度及高度测量,测量结果如表2 所示。结果表明,随着激光功率的增大,单道熔宽不断增大,而熔高影响不大。

图5 TC11 单层单道激光熔覆实验结果Fig.5 Experimental results of TC11 single-layer and single-pass laser cladding

表2 TC11 钛合金单道熔覆几何形貌参数Tab.2 Geometric parameters of TC11 titanium alloy single-pass cladding

3.2 熔覆区显微组织与性能分析

图6 所示为激光功率在2 500~4 500 W 内的TC11 钛合金单道熔覆区横截面图。由图6 可知,随着激光功率的增大,熔覆材料对基板的稀释率逐渐增大,熔覆层和基板结合面面积亦随之逐渐增大。因此,在激光熔覆过程中提高输入能量虽有利于增大熔宽,提高熔覆效率,但是同时增加了基板的稀释率及其边缘开裂倾向。图6(d)中,本文根据熔覆区域的组织特点,将其分为熔覆层、热影响区和热应力层。其中熔覆层为激光熔覆过程中增材堆积而成的部分,热影响区和热应力层位于基板,是基板受熔覆影响组织和性能发生改变的区域。由熔覆区横截面图可知,基板受到热影响的区域面积大于熔覆层面积。熔池凝固过程中固液界面随凝固的进行不断向熔池顶部推移。当熔覆层凝固后,与热影响区连接处形成黑色的熔合线,这是由于激光熔覆过程中固态基板钛合金表面与少量氧气发生氧化反应形成的氧化带。从图6(f)可知,熔覆层与热影响区在黑色氧化带位置存在连续的金相组织,表明熔覆层与热影响区之间具有较好的结合性。

图6 不同激光功率下TC11 单道熔覆横截面Fig.6 Cross section of TC11 after single-pass cladding under different laser powers

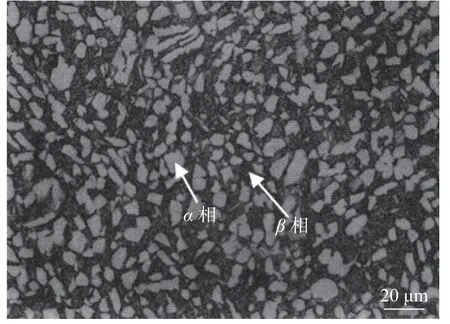

本文进一步采用扫描电子显微镜(scanning electron microscope,SEM)观察4 500 W 激光功率加工TC11 单道熔覆层和基板不同区域的微观组织。图7(a)~(b)为熔覆层顶端SEM 图。图中晶粒呈近圆形,为等轴晶的形态,与图8 中TC11 的两相组织比较可知其中较为平滑的区域为球形等轴α 相,由于腐蚀等因素,该沉积态组织比较细。利用Image-Pro 软件测量出图7(a)中球形等轴α 相的面积比为41%,故此该区域为等轴组织。图7(c)~(d)为熔覆层中部SEM 图。该区域晶粒竖向尺寸变长,呈柱状晶形态。等轴晶和柱状晶中都有明显的双相魏氏体特征。在图7(e)~(f)的熔覆层底端SEM 图中,存在一个柱状晶粒由熔覆层与基体的结合面向外延生产的原始β 柱状晶,晶内主要为网篮组织或马氏体组织,并且魏氏体也从此往上开始慢慢明显。魏氏体组织的优点是断裂韧性高,这是因为晶界α 的存在使晶间断裂比例减小。在魏氏体组织中,断裂往往沿α、β 相界面发展,这是因为各α 束域取向不同,使裂纹扩散受阻的缘故。魏氏体组织的另一个优点是在较快冷却(如空冷)状态下,其蠕变抗力和持久强度较高。此外,魏氏体组织是β 相区热加工的产物,在β 相区压力加工时,变形抗力小,容易加工变形。

图7 熔覆层微观组织Fig.7 Microstructure of the cladding layers

图8 TC11 合金两相区组织[16]Fig.8 Microstructure of the two-phase region in TC11 alloy

图9(a)~(c)分别为基板热影响区、热应力区和未加热区的SEM 图。本实验中,采用的基板为退火态冷轧板。从图9(c)中可以看出,基板中组织为片状α(转变态β)+β+初生β 晶界α,为锻态基体,冷轧加工后,晶粒被拉长成纤维状。在激光熔覆过程中,温度的变化是引起组织转变的根本原因,进而产生内应力。而基板受到的是局部非均匀热作用,在基板热影响区,由于受到熔覆层传导的热量影响,锻态基体再结晶后形成了魏氏体组织。同时,该区域加热温度高,魏氏体晶粒严重长大,故冷却后形成了粗大的过热组织,如图9(a)所示。图9(b)所示为热应力区,在快速冷却过程中,由于从β 相转变为α 相的过程来不及进行,β 相将转变为成分与母相相同、晶体结构不同的过饱和固溶体,即马氏体。板条状的马氏体内有密集的位错,基本上没有孪晶。热应力层是热影响区与基板上未发生组织变化区域的过渡区域,即受到激光熔覆影响的边缘地带。热影响区由于受到高温作用,晶粒经历了回复、动态再结晶和生长变大的过程,而热应力层下方的大部分基板由于散热未及回复温度,基板组织基本未发生变化。因此,热应力层的晶粒一方面需协调热影响区晶粒长大、位向改变带来的变形,一方面又受到未加热基板区域晶粒的限制,导致热应力区晶粒发生严重的畸变。此区域内受到的热应力最大,且当热应力过大时,会导致基板该区域发生变形乃至开裂。本文把基板上表面与热应力层域的距离设定为最大热应力深度,如图6 中,随着激光功率的增大,最大热应力深度逐渐增大,而热应力层晶粒的变形越来越清晰。

图9 基板微观组织Fig.9 Microstructures of the substrate

3.3 基板应力预测与实验结果

本文基于表2 中的熔覆层断面的几何尺寸,建立单道熔覆层的几何模型,预测得到基板应力的分布规律。图10 为4 500 W 的激光熔覆下基板的应力分布仿真图与实验结果的对比图。由于着重分析基板内的应力分布规律,故把熔覆层的计算结果关闭。在仿真过程中为了简化计算,忽略熔池的重熔,故基板上与熔覆层相接的面未形成弧度。可以看到熔覆层下方有一条圆弧状的应力带,此区域内的应力较高,与实际实验中熔覆横截面的热应力层域的位置与形状相似。应力仿真图中最大应力处位于熔覆层的正下方热应力带的最深处。

图10 4 500 W 基板应力分布仿真图与实验结果图对比Fig.10 Comparison of stress distribution simulation diagram of 4500 W substrate with experimental result

2 500~4 500 W 之间不同的激光功率下最大应力深度变化的仿真和实验结果如图11 所示,基板上应力的深度随着激光功率的增大而变深,与实验中获得的趋势相同。这是由于随着激光功率的增大,熔覆区单位时间获得的热量随之增大,对熔覆区的温度分布和应力分布有较大影响。

图11 不同激光功率下最大应力深度结果Fig.11 Results of maximum stress depth under different laser powers

在熔覆过程中,对熔覆的热应力进行预测,并通过优化的激光功率、扫描速度和送粉速率工艺参数组合,保证熔覆层质量的同时有效控制熔覆层/基材界面、基材的内应力,是预防其开裂的重要措施。

4 结 论

单道单层激光熔覆钛合金TC11 后的成型件横截面可以根据组织的变化分为熔覆层、热影响区和热应力层。熔覆层与热影响区中间有明显的黑色氧化带,但这两个区域组织结构连贯,即熔覆层与基板的结合性较好。其中熔覆层的组织为双相魏氏体,并且熔覆层顶端出现等轴晶,往下渐变为柱状晶;热影响区的组织为再结晶后的魏氏体组织,该区域组织匀称,没有明显的晶粒;热应力层组织为板条状的马氏体。

基板上热应力层由于处于晶格受热生长的热影响区和未发生组织转变的基底之间,受到较高的热应力,此块区域即为基板上最大热应力所在位置。由实验测得2 500~4 500 W 之间不同的激光功率下基板的变化情况,得出:随着激光功率的增大,热应力层越来越明显,最大热应力深度也越来越大。