狮岭枢纽立交GH匝道桥钢箱梁制造施工工艺分析

2022-06-29税小华

税小华

摘 要:作为有关主干线的接驳路段,匝道桥的建设向来受到业界高度重视。基于此,以狮岭枢纽立交GH匝道桥工程作为研究对象,深入探讨钢箱梁制造施工工艺的具体应用,具体涉及材料采购、钢板矫正、下料、胎架制作、拼板、装配、焊接等工艺细节,以供业内人士参考。

关键词:狮岭枢纽立交GH匝道桥;钢箱梁;焊接变形

中图分类号:U448.28 文献标识码:A 文章编号:2096-6903(2022)04-0039-03

0 引言

在交通系统中,匝道桥的重要性极高,为保证匝道桥的建设质量和效率,施工工艺的科学选用极为关键。但结合实际调研可以发现,匝道桥建设过程中施工工艺选用不当的情况很容易出现,为尽可能规避相关问题,正是本文围绕狮岭枢纽立交GH匝道桥工程开展具体研究的原因所在。

1 工程概况

本文以狮岭枢纽立交GH匝道桥工程作为研究对象,该工程处于珠江三角洲环线高速公路黄岗至花山段,工程采用支架节段拼装工艺,第二联连续钢箱梁规格为5 m×23.784 m,底部宽、顶部宽、梁体净高、悬臂长分别为4.5 m、8.3 m、1.5 m、1.9 m,具体采用单箱单室结构的箱梁,主体钢板选择Q345qC材质,钢结构工程量、工期分别为480 t、60 d。基于纵向受力差异,箱梁顶板厚度分为三种规格,包括20 mm、16 mm、14 mm,底板厚度同样分别三种规格,分别为24 mm、18 mm、16 mm,腹板厚度分别为四种规格,分别为20 mm、18 mm、16 mm、14 mm。钢箱梁主要由腹板、底板、顶板、加劲肋组成,纵向横隔板在钢箱梁中按照2.5 m间隔设置,腹板加劲肋需要同时在横隔板间设置一道,横隔板还需要在支座附近加密,保证钢箱梁的整体刚度。钢箱梁底板和顶板均采用球扁钢和U形闭口肋的正交异性板结构,球扁钢规格为160 mm×11 mm,型号为A36,U形肋厚度、中心间距分别为8 mm、600 mm。腹板纵向加劲肋球扁钢规格为140 mm×10 mm,型号为A36。为得到整体的支点横梁,需要在支座附近断开底板加劲肋、球扁钢加劲肋、顶板U形加劲肋并在横隔板焊连,其余位置得底板加劲肋、球扁钢加劲肋、顶板U形加劲肋均需要保持连续。具体在箱外侧体现腹板、底板、顶板板厚差异对接时厚度变化,以此得到平顺的箱内侧,分块节段及箱体通过焊接方式进行连接。箱梁由钢箱梁整体组成,存在5%的桥面横坡,楔形钢板设置于梁底用于调平。基于吊装和运输需要,钢箱梁的工厂内制作需要按照27 m控制纵向最大长度,横向进行分块,以此得到单室预制成块,翼板需要同时按照片体预制,结合钢箱梁分段划分可以确定,5~6轴、6~7轴、7~8轴、8~9轴、9~10轴钢箱梁的结构中心线长度分别为30.159 m、23.748 m、23.748 m、23.748 m、17.409 m,均可在纵向分为单室箱体和2片翼板,按照分段长度整体进行单箱制作,横隔板每隔2.5 m在纵向设置一道,纵向加劲U肋设置于箱梁上翼板,具体数量为7道,纵向球扁钢设置于箱梁下翼板,具体数量为13道,片体由2片翼板制成,如图1所示为钢箱梁纵向分段图。在具体的匝道桥钢箱梁制造施工过程中,施工流程可概括为:制作主胎架→构件下料→矫正钢板→拼接顶、底板→无损探伤→组装→检查焊缝→探伤→检查分段主尺度→矫正→涂装油漆[1]。

2 钢箱梁制造施工工艺

2.1 材料采购

需结合排版和图纸的规定控制钢箱梁所用钢板的规格和钢号,同时需保证材料拥有合格证书,进场前的钢板需要开展复检并做好炉号记录。钢板如厚度在5 mm及以上、8 mm以下,其板厚公差需控制在-0.4~+0.8 mm区间,1 000 m、2 000 mm测量长度对应的不平度偏差需要分别控制为8 mm、12 mm。厚度在8 mm及以上、16mm以下,其公差需控制在-0.5~+0.8 mm区间,不平度偏差需要分别控制为7 mm、11 mm。厚度在16 mm及以上、30 mm以下,其公差需控制在-0.6~+1.3 mm区间,不平度偏差需要分别控制为7 mm、10 mm。为保证钢板表面质量,需开展细致检查,保证型钢和钢板表面不存在夹杂、折叠、结疤、气孔、裂纹,且不得使用存在分层的钢材,如发现缺陷需要及时进行清理,按照实际尺寸控制清理深度,进而得到平滑无棱角的清理处,同时需要满足板厚公差等要求。钢板处理合格后需要开展打砂除锈处理,预处理过程需要喷涂底漆,按照20~30 μm控制底漆厚度。施工过程使用的焊丝、焊剂、焊条需要具备合格证书,需基于350℃~400℃进行碱性低氢型结构钢焊条烘干处理,完成处理后需要保温筒内放置焊条,随用随取,温度需要控制为100℃~150℃。需基于350℃温度进行埋弧焊剂烘干处理,避免使用过程中埋弧焊剂出现受潮问题[2]。

2.2 矫正钢板

在矫正钢板的过程中,需要使用压力机或辊式矫正机,特殊情况下可基于手锤在平台上矫正,但需要严格控制锤痕深度,钢板立面、平面的锤痕深度需分别控制在1 mm、0.5 mm内。如钢板的弯曲度较大,热态下矫正需要严格控制温度,具体安装600℃~800℃区间进行控制,钢材在完成矫正后需要缓慢降温。

2.3 下料

在下料环节,需充分考虑装配间隙和焊接结构件收缩量,按照1:10控制最大的剪切钢板剪切面斜度,同时需要严格铲除边棱的凹凸、毛刺、堆积物,需保证存在1 mm内的刻痕和0.5 mm内的毛刺高度。厚度方向上气割钢板的偏斜差应严格控制,如板厚在24 mm及以内,需保证偏斜差控制在2 mm内,板厚在24 mm以上时需要控制在2.5 mm內。切割边局部的咬边长度、咬边深度需分别控制在200 mm、3.5 mm内,同时保证存在20%切割长度内的总咬边长度,手工气割、自动或半自动切割、号料尺寸允许偏差分别为±2 mm、±1.0 mm、±1 mm,完成气割后需要对崩坑、割渣、波纹、毛刺进行处理,修磨匀顺缺陷。

2.4 制作胎架

需结合图纸确定半径、圆弧、尺寸、预拱度曲线等参数,进而开展胎架的1:1制作,这一过程需保证其刚度、强度、平整度满足要求,只有通过检验方可使用。具体在平实场地内进行胎架的制作和架设,主骨架的拼装使用20#钢,均匀分布间距控制为1~1.5 m,为连接成整体需使用角钢,同时将钢板(δ20 mm)焊接于槽钢上,具体按照1 m控制间距,作为调整板,基于预拱度曲线控制高度,测控过程使用水平仪,需保证最大偏差控制在2 mm内[3]。

2.5 拼板

在拼板环节,需严格控制腹板、底板、顶板的对接焊缝,需保证至少错开对接焊缝250 mm,宽度方向板、长度方向板拼接最小应为300 mm、1 m。需基于I级要求控制腹板、底板、顶板对接焊缝,打底、盖面分别使用CO2焊、埋弧焊,基于单面坡口50°角钝边3 mm进行焊接,通过碳刨开展反面清根,完成埋弧焊盖面。

2.6 装配

基于结构特点,钢箱梁制造施工需要保证隔板、顶板、腹板仰角焊改为平角焊,同时做好对拱度和变形的控制,具体使用“反造法”进行施工,钢箱梁顶板在这一施工中属于基础,同时需要考虑桥体每跨得预拱度和纵向坡度,通过制作胎架的设立开展分段装焊施工。在车间制作桥梁分段的过程中,不得分开整个桥横截面,而是需要在宽度等同于桥面宽度的胎架上进行施工,现场合拢的对位需要能够由此满足。胎架检验合格后方可用于装配,完成探伤、矫正处理后的底板、顶板单元可以上胎架,装配前还需要做好毛刺、污垢、铁锈的清理,具体范围为焊接边缘30 mm。临时点焊属于装配环节的重要组成部分,如存在属于后续焊缝的临时点焊,需采用相同规格的焊条并遵循相关要求。腹板、横隔板、加劲肋的定位线需要及时在顶板划出,并保证存在1.0 mm内的偏差,两竖板中心偏移量、加劲肋装配垂直度误差及高度误差需分别控制为≤2.0 mm、≤0.5 mm、0~0.5 mm,腹板和横隔板的垂直度差、装配高度差、对角线差、中心偏移需分别控制为≤3.0 mm、±3.0 mm、≤1.0 mm、≤2.0 mm。

2.7 焊接

焊接同样属于钢箱梁制造施工重点,施工过程需要由专业持证焊工负责,在露天焊接过程中,不得在钢材受潮及大雾、降雨等天气进行焊接,如存在-10℃及以下的环境温度,则需要基于100~150℃进行预热。在焊接顺序的控制中,需要以焊接构件的变形和收缩应力最小为依据,同时从中间向两端进行底板和顶板焊接。需保证存在等厚于母材的对接焊缝首尾,工艺板的坡口相同,应在工艺板上进行灭弧和引弧,避免火口、未焊透等缺陷出现。完成焊接后需及时清除焊瘤、熔渣、飞溅,埋弧自动焊后需要缓回收焊药,以此保证缓冷。

2.8 矫正焊接变形

在矫正焊接变形的过程中,热态下的锤击和机械矫正不得在300~500℃时进行,否则可能出现脆裂问题,同时不得重复加热同一部位。在局部加热矫正使用气体火时,需按照700~850℃控制加热温度,同时保证最高温度控制在900℃内。

2.9 检查焊接质量

在检查钢箱梁焊接质量的过程中,需要由专业人员负责,检查范围包括所有焊缝的外部检查,保证不存在裂纹、烧穿、焊缝间断、鳞状高度不均匀、露出弧坑、15%以上焊缝隙长度的咬边长度等缺陷。在焊接完成后,腹板、顶板、顶板的对接焊缝需要在24 h内开展无损检测,基于超声波探伤进行全面自检,安装最少50%接头数目进行十字交叉焊缝射线透照,按照10%焊缝条数进行现场熔透角焊缝的超声波探伤,如发现缺陷需要及时处理,同时保证不得返修同一位置3次以上。

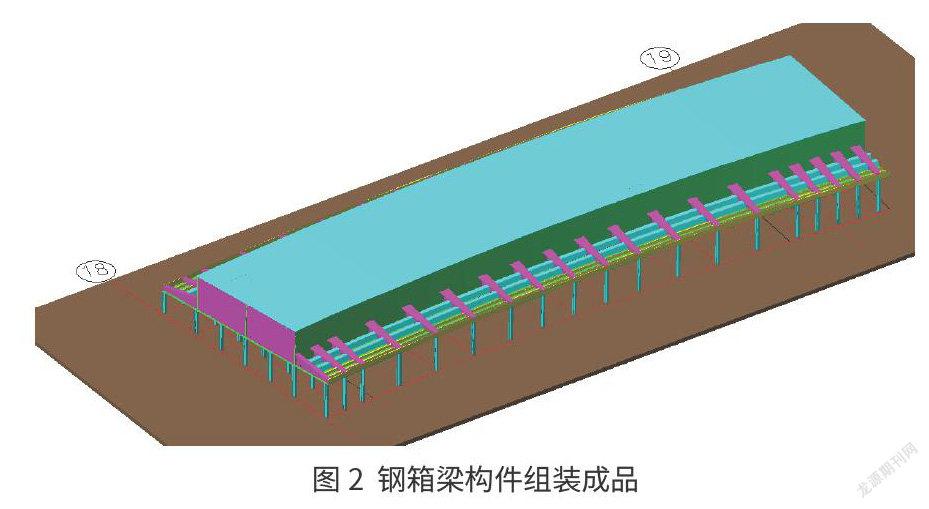

2.10 构件组拼

在组装钢箱梁构件的过程中,需要首先将桥面箱梁组装地样线划出,胎架高度需结合放样确定,将支撑胎架设置在地面上,检查无误的胎架进行顶板铺设并定位,拼焊检查合格的顶板安装球扁钢和U肋,再次检查后进行横隔板安装。定位检查横隔板后,进行腹板球扁钢和腹板的安装定位,最终进行顶板安装定位,最后可得到如图2所示成品。

2.11 质量控制

狮岭枢纽立交GH匝道桥钢箱梁施工过程中的质量控制同样需要得到重视,具体包括焊接、安装全过程管控等方面。在焊接过程中,需聚焦不同焊缝形式,如角焊缝、对接焊缝,结合牌号及长度要求选用焊接方法,具体选择埋弧焊自动对接焊用于装配场顶板和底板焊接,气体保护焊用于加强筋焊接。焊接优先选用半自动、自动焊接方法,手工焊接应在上述方法无法满足要求时应用。基于材料性能差异,钢箱梁各部分的焊接材料也需要优选;安装全过程管控需要关注设计标准温度、装配温度、现场生产温度的差异,进而精准控制几何尺寸,这一过程需关注焊接收缩量,为变形补偿提供依据。为避免整体变形问题出现,必要时可选柔性约束、自约束等方式开展焊接施工。在钢箱梁喷漆前,需要对喷漆部件开展细致检查,并按照弧形进行外露棱角打磨,焊渣和焊豆需及时清除,钢箱梁上的油渍需要在打磨处理前及时清除。对于检验合格的表面预处理,可进一步开展钢箱梁的喷塑保护,这一过程需同时做好湿膜厚度检查。

3 结语

综上所述,狮岭枢纽立交GH匝道桥钢箱梁制造施工工艺具备较高实用性。在此基础上,本文涉及的材料采购、钢板矫正、下料、胎架制作、拼板、装配、焊接等工艺细节,则直观展示了箱梁制造施工工艺的应用路径。为更好满足桥梁建设需要,箱梁制造施工工艺的应用还需要关注施工模拟的优化、技术交底的落实、相关人才的培养、新型技术的应用。

参考文献

[1] 袁炼,项世芳,李金锋.城市道路大跨径匝道桥钢混叠合梁的施工技术[J].科技资讯,2021,19(30):65-67.

[2] 趙科锋,徐民生.山区高速公路匝道桥现浇箱梁支架施工技术[J].城市道桥与防洪,2021(10):147-149+19.

[3] 刘小宇.复杂交通状况下互通匝道钢箱梁桥施工技术研究[J].交通世界,2021(28):113-114.