涡轮增压器切换过程轴向力及其形成机理

2022-06-28张海磊何嘉伟门日秀

李 伟,王 强,张海磊,任 洋,何嘉伟,门日秀

(1.中北大学 能源与动力工程学院,太原 030051;2.中国北方发动机研究所,天津 300400)

0 引言

为改善柴油机低负荷性能,相继增压技术广泛应用于柴油机增压系统中,在相继增压技术中,大小增压器切换过程对整体瞬态性能有着较大影响,而涡轮增压器轴向力主要承载件止推轴承需在切换过程中保证增压器工作的稳定性和可靠性,还要保证转子位置的精度,因此,准确计算切换过程轴向力,对合理设计止推轴承非常有必要[1]。由于增压器内部流动过程复杂[2-4],而且时长处于变工况条件,轴向力的准确计算存在较大困难,轴向力的预测也一直是旋转机械领域的难点和热点,目前在增压器设计阶段,轴向力的计算往往依赖于经验公式。

对于增压器轴向力的研究工作,STEPANOFF[5]提出了轴向力形成机制理论及算法;BERNHARDT等[6]对运行状态下的增压器轴向力进行了试验研究,对止推轴承的设计有着一定的指导意义;LEE等[7]采用数值仿真与试验相结合的方法建立了轴向力与应变之间的关系,提出了轴向力预测的新方法,并将其应用于止推轴承的结构改进;李伟等[8]对多级离心泵的内部流场进行了数值模拟,并分析了静压分布规律;洪汉池等[9]用试验装置测得增压器轴向力变化趋势,并讨论研究了测试结果的误差度。王云龙等[10]分析了多种工况下轴向力的数值仿真结果,发现轴向力指向压气机端,并且随着转速的增加而增大,随着流量的升高而减小。任洋[11]对压气机端轴向力及流场进行了分析,得到轴向力随叶顶间隙的减小而增大,随转速的增大而增大。刘思蓉等[12-13]分析了压气机压比及涡轮膨胀比对涡轮增压器轴向力变化的影响,发现轴向力与压比、膨胀比呈线性变化趋势。张海磊等[14]对同一转速下的增压器轴向力进行了分析,得到密封环间隙对轴向力影响较小,且随流量的增加,轴向力合力随之减小。

本文以相继增压切换过程中的小增压器为研究对象,对其进行瞬态数值模拟,观察从切换开始时刻到稳定工作时刻的轴向力变化情况,通过分析不同时刻叶轮流场的变化情况,对轴向力变化趋势成因进行阐述,为相继增压中的增压器止推轴承设计提供理论指导及设计依据,避免止推轴承的损失失效。

1 涡轮增压器轴向力数值仿真分析

1.1 数值计算模型

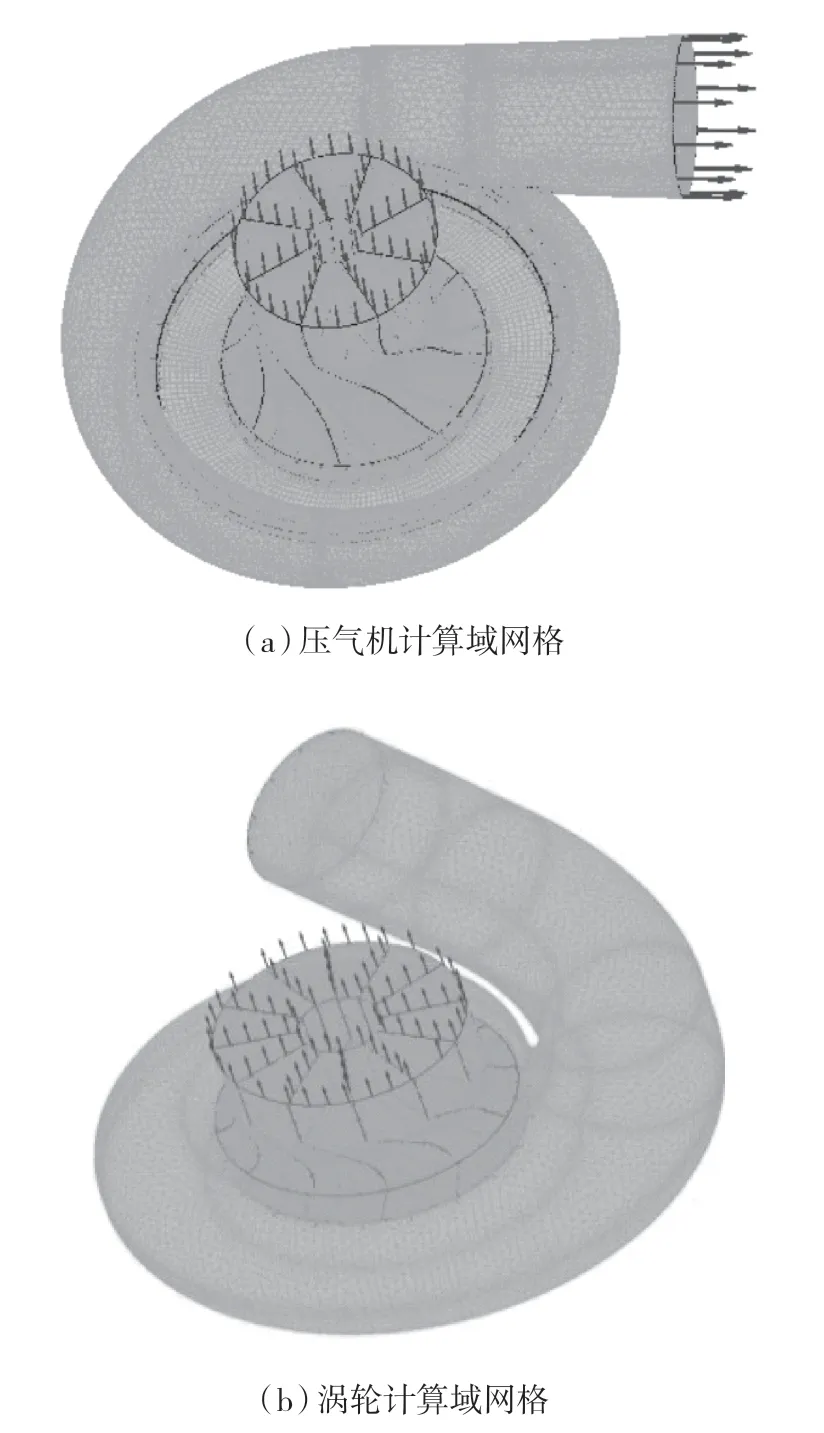

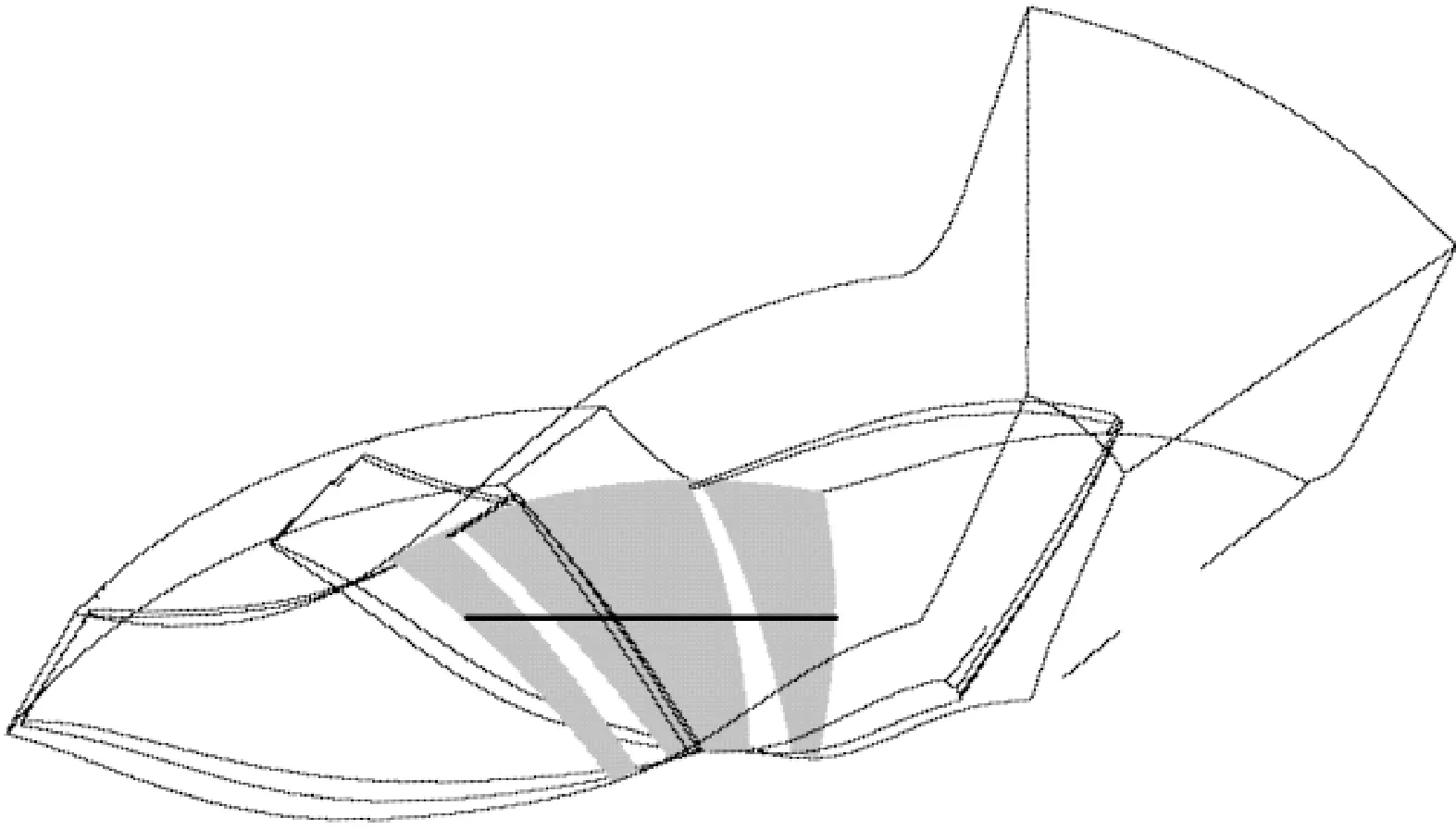

本文以相继增压过程中的小增压器为研究对象进行切换过程的轴向力研究,分别将压气机模型和涡轮模型导入ICEM中进行结构化网格划分,其计算域网格如图1所示。对旋转机械而言,壁面对于仿真结果异常重要,且黏性力在黏性子层和过渡层内起主导作用,为更好地反映黏性影响随离壁面距离的变化情况,无量纲网格尺度y+是计算中的主要衡量标准。根据本文所采用的湍流模型,需求解黏性底层,保证y+<1,并根据式(1)求解出第一层网格厚度ywall的值为0.005 mm。

图1 涡轮增压器计算域网格Fig.1 Turbocharger computational domain grid

式中 Vref——参考速度;

v ——运动黏度;

Lref——参考长度。

1.2 边界条件设置

本文拟采用瞬态数值模拟对轴向力变化情况进行数值模拟研究,边界条件(包括转速)根据切换试验数据给定,试验过程为:从7 s时刻开始记录,以8 s时刻进行切换,11 s时刻完成切换,在20 s时刻停止记录,以此记录切换前后时刻小增压器的响应状态,以小增压器切换时刻为起始点,以转速稳定为终止点进行边界条件设置,通过给定的时间-转速-压气机出口压力-涡轮进口总温-涡轮进口总压表,在CFX中采用User Function实现边界条件随时间变化的设置,物理时间步长设为0.002 s,采用雷诺平均N-S方程求解,选取SST双方程湍流模型,计算工质为理想气体,壁面采用绝热无滑移。考虑到篇幅因素和与后文研究时刻的一致性,此处仅给出12组时刻边界条件的具体情况,压气机及涡轮边界条件随时间变化情况见表1。

表1 边界条件设置情况Tab.1 Settings of boundary condition

1.3 模型及网格无关性验证

1.3.1 模型验证

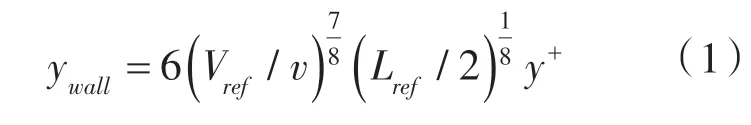

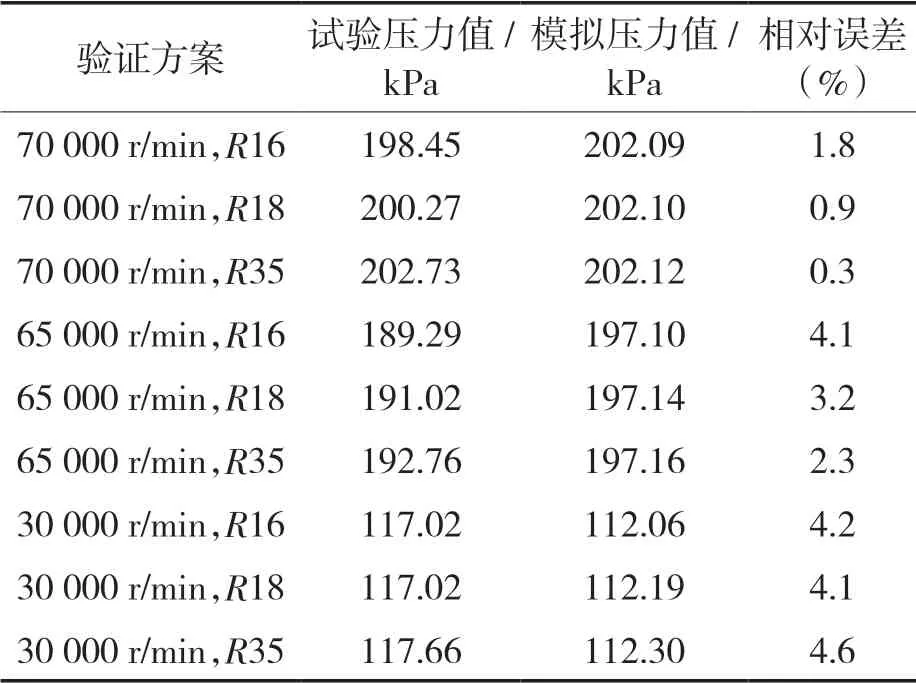

利用涡轮增压器压气机轮背密封套R16、R18和R35处的模拟压力值和试验值对比来进行模型验证,各监测点位置如图2所示。不同转速下各监测点的试验值与模拟值对比结果见表2。

图2 轮背密封套各监测点位置Fig.2 The location of monitoring point of the wheel seal sleeve

表2 不同转速下各监测点压力值Tab.2 Pressure of each monitoring point under different speed

由表2可知:模拟值与试验值基本吻合,误差不超过5%,即相对误差在工程允许范围之内,故该模型满足要求。

1.3.2 网格无关性验证

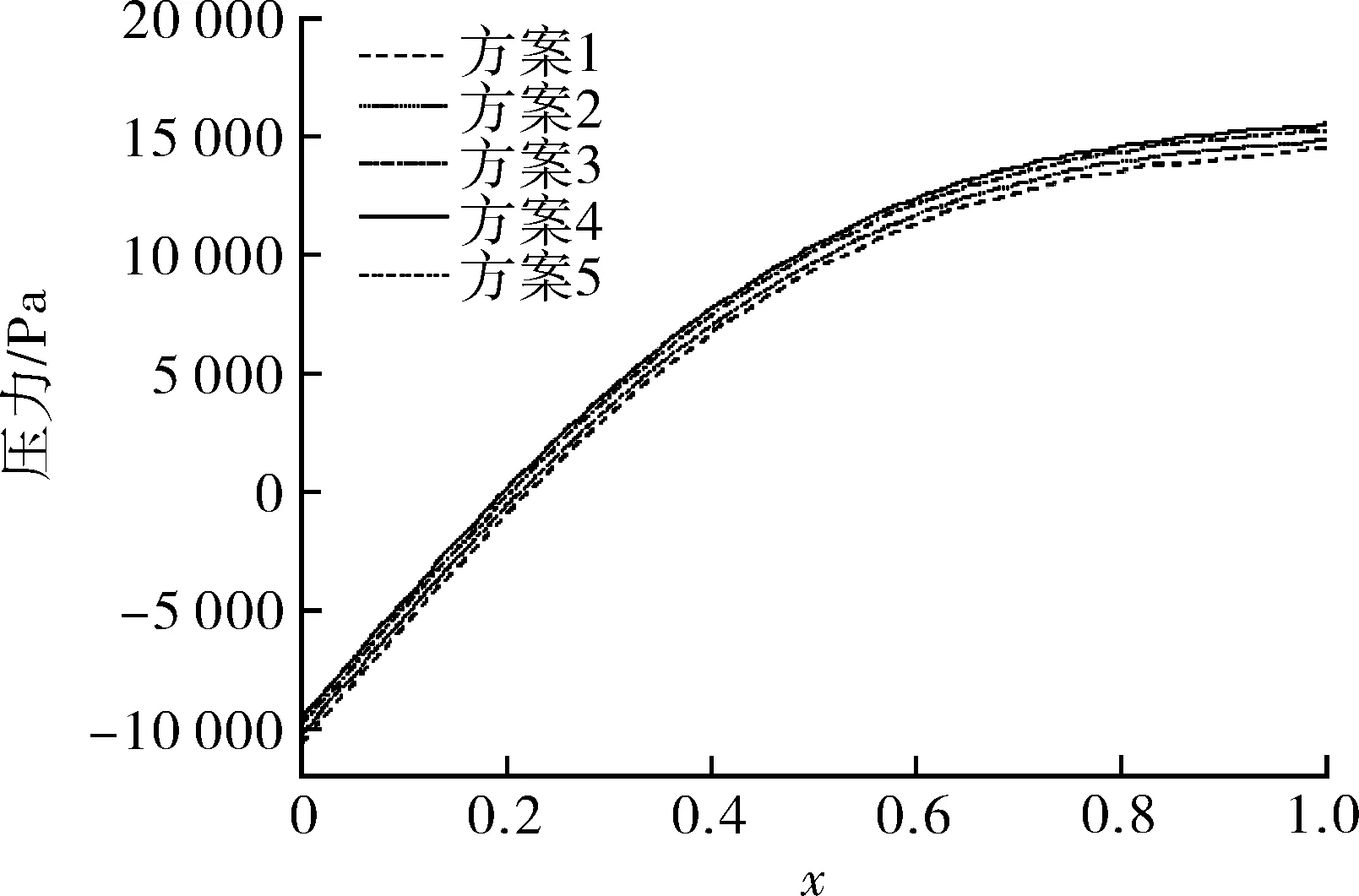

本文对压气机单叶片模型给出5套网格方案,其网格数分别为9万,19.35万,37.8万,64.8万,126.9万,分别对应图4中的方案1~方案5。根据边界层理论,在边界层内部,沿法向∂P/∂n=0可知,边界层法线方向的边界层与边界层内的压强一致,且轴向力的主要来源因素为压力,故以压力作为网格无关解对网格无关性做出评价,在单叶片模型中的主叶片与分流叶片之间取10点对压力进行监测,图4中的无量纲数值x表示所取的10点。在图4中可以看到,随网格密度的增加,监测点压力值逐渐升高,其中,方案4与5两者之间的压力差值很小,单通道验证模型和压力无关性验证结果如图3,4所示。

图3 单通道验证模型Fig.3 Single-channel verification model

图4 压力验证结果Fig.4 Grid independence verification of pressure

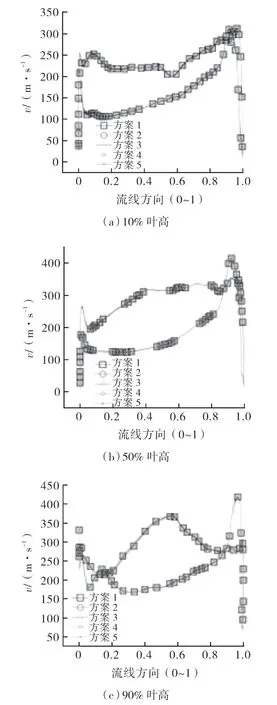

由于文中多数研究与黏性相关,为说明湍流黏度的影响,给出不同网格方案下的速度分布曲线图,以说明黏性项随网格的变化情况,图5示出了不同叶高流场的速度分布曲线。

图5 叶片表面的速度分布情况Fig.5 Velocity distribution on the blade surface

对比不同网格方案可以发现,5种网格方案所得的模拟结果趋势几乎一致,且均能准确的模拟出流动特征,仅在90%叶高处略有差异,说明叶顶位置流动受网格精度的影响较大,且方案4与5在90%叶高处的结果差值很小,结合上述压力验证结果,考虑到计算时的计算速度以及计算机性能,选择方案4作为所用的计算网格。

2 轴向力计算结果

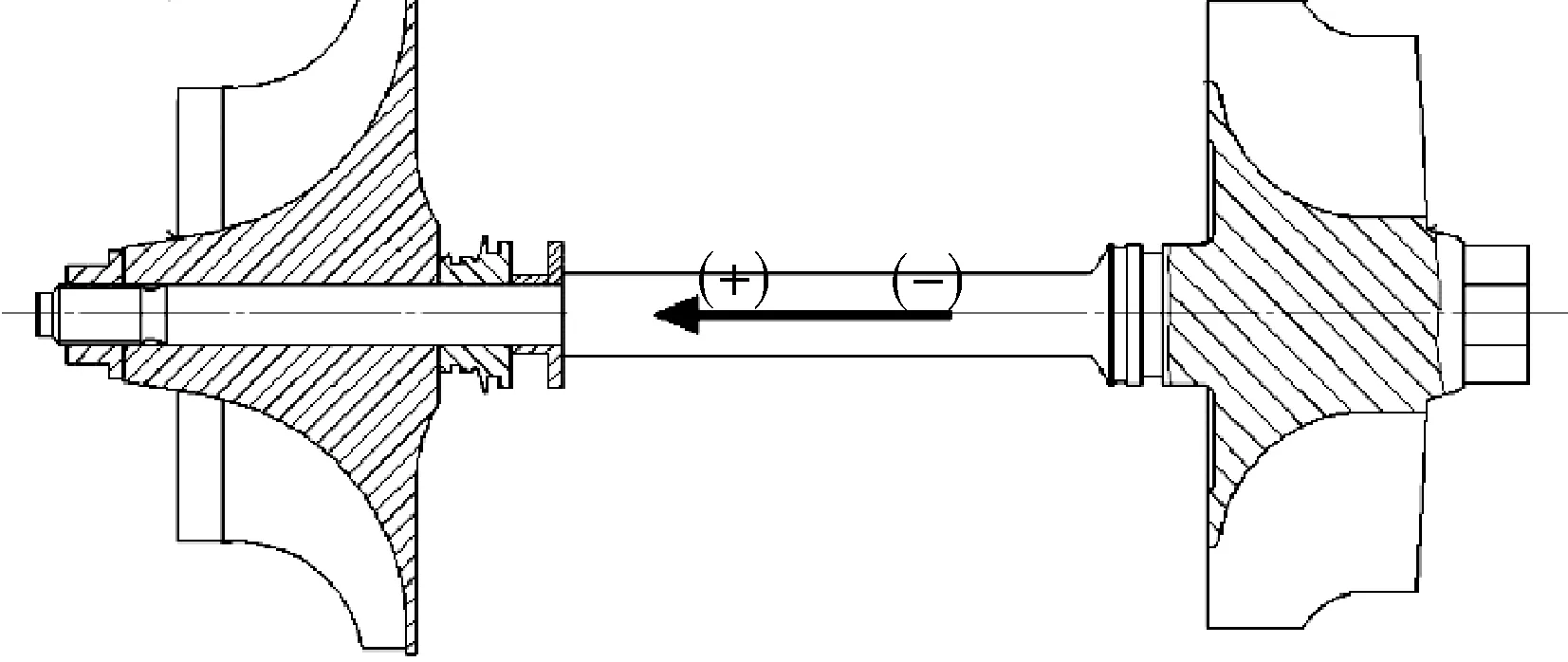

涡轮增压器轴向受力分为压气机端轴向受力和涡轮端轴向受力两部分[14-15],其轴向受力如图6所示,并规定指向压气机端为正。

图6 涡轮增压器受力示意Fig.6 Schematic diagram of turbocharger force

由于流动通道内的非定常因素引起的非定常力难以捕捉,为说明非定常流动引起的非定常力对轴向力的影响可以忽略,本文选取1 s时刻的压端和涡端进行稳态计算,计算结果见表3。通过表中数据可知,压端轴向力受非定常影响较大的是叶片轴向力,瞬态合力相对于稳态合力的变化量为4%;对于涡端,其相对变化量为8.26%,据此,由非定常因素带来的非定常力对轴向力的影响基本可以忽略不计。

表3 稳态和瞬态的对比结果Tab.3 Comparison of steady state and transient state

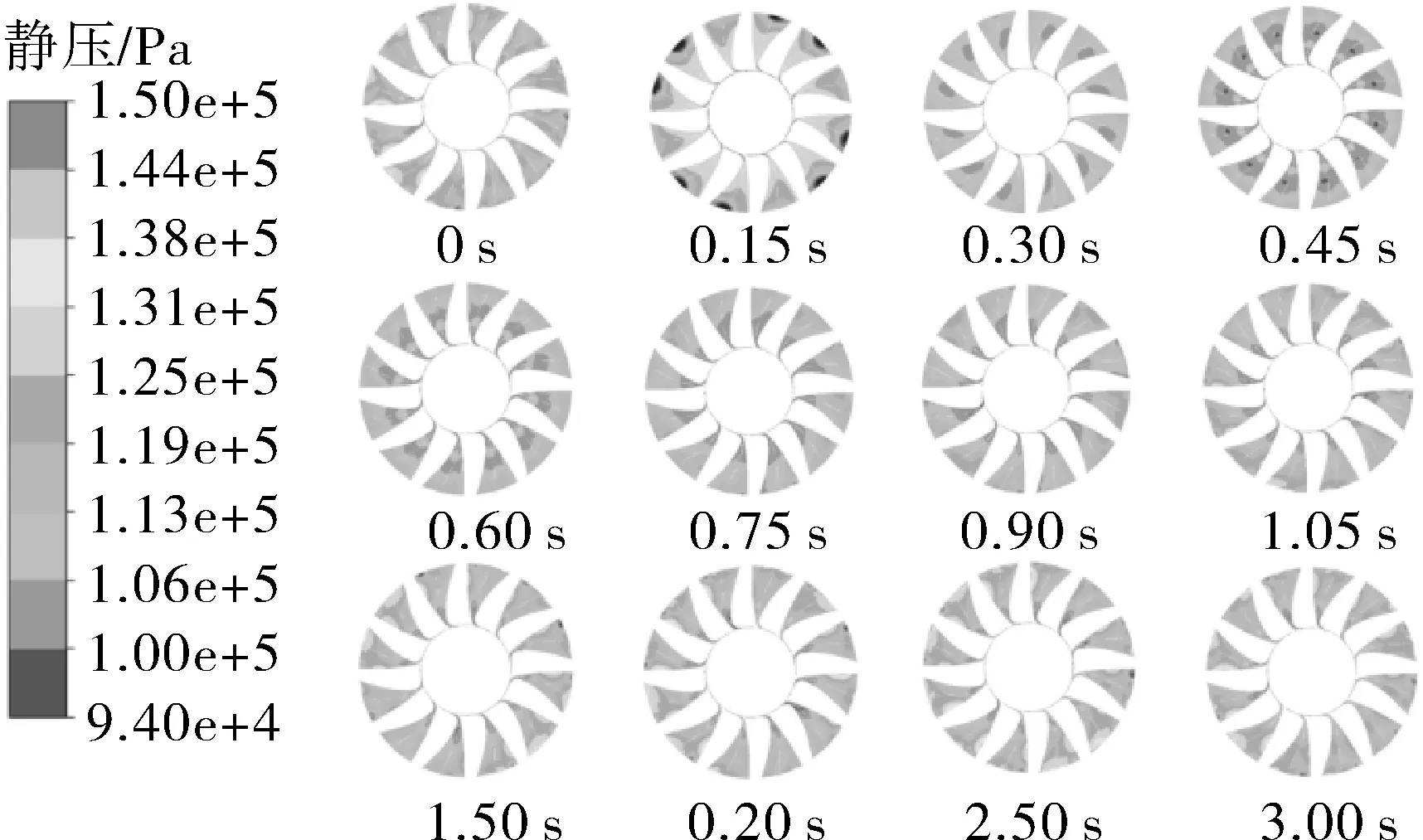

本文所研究的相继增压切换过程是指大增压器切换为小增压器运行,其切换策略为首先打开小增压器燃气阀,使得小增压器涡轮端先行运转,而后打开小增压器空气阀进气,关闭大增压器燃气阀,待小增压器运行平稳后,关闭大增压器空气阀以完成切换过程。表4,5分别示出小增压器从切换时刻到工作稳定时刻的轴向力变化情况,根据边界条件设置可见,其运转的工况参数在0~1 s时刻内变化较为剧烈,此后的增压器工况变化较为缓慢,且在3 s时刻,转速稳定在107 000 r/min,增压器工作状态稳定,故在后续研究中,以每0.15 s为1个时间间隔进行0~1 s时刻的研究,以每0.5 s的时间间隔进行1~3 s时刻的研究。

表4 压气机端各部分轴向力Tab.4 The axial force of each part of compressor

如表4所示,切换过程中,压气机端轴向力主要来源于轮毂端和轮背端,在进气开始时刻,其轴向力变化量很大,在此后的时刻内,随压气机转速的提升,轴向力变化有略微的上下浮动;对叶片轴向力而言,数值变化量不大,且随转速的提高和增压器工作状态的不断稳定,其轴向力由指向涡轮端变为指向压气机端。在1~3 s时刻内,轮毂、轮背和叶片轴向力的变化范围均在20 N以内,表明压气机在切换时刻的轴向力变化剧烈,虽在后续的时刻中,压气机转速有所提升,但对轴向力影响较小。

如表5所示,涡轮端切换过程中的轴向力主要来源于轮背,相较于压气机端而言,涡轮端的轴向力分布更为均匀,同样,在切换时刻的轴向力变化最大,在1~3 s时刻内,涡轮端轴向力浮动不超过35 N,虽轴向力浮动大于压气机端,但轴向力数值远小于压气机端。

表5 涡轮端各部分轴向力Tab.5 The axial force of each part of turbine

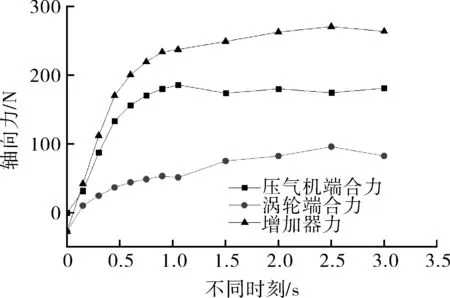

从图7可以看出,轴向力在1 s以前变化趋势最为明显,且增压器轴向力主要来源于压气机端,涡轮端合力变化趋势较为平缓;在1 s后,压气机端合力已无明显上升,涡轮端合力还有小幅上升趋势,且合力方向均指向压气机端。

图7 涡轮增压器轴向力合力Fig.7 The resultant axial force of the turbocharger

3 轴向力形成机理分析

3.1 不同流面流场流动情况

本节将通过S1流面和S2流面分别对压端和涡端进行流动矢量分布分析,以得到压端和涡端流道内的完整流动情况。

3.1.1 压气机端

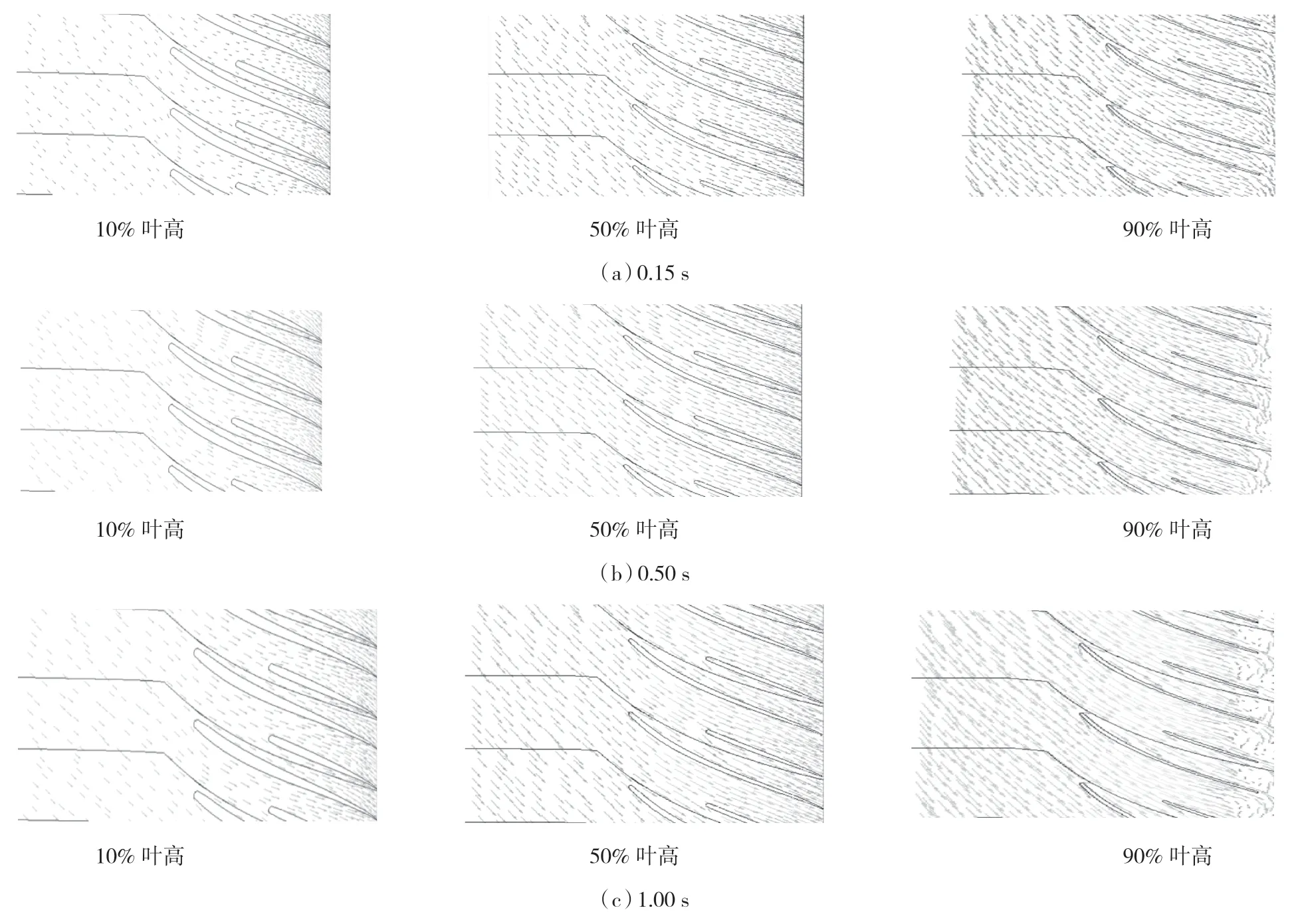

(1)S1流面。

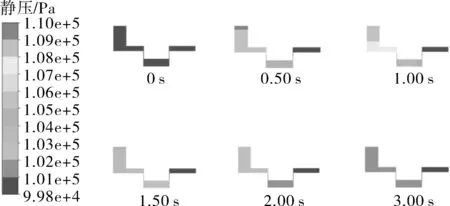

如图8所示,压气机内部流动发展较为均衡,随压气机工况的提升,进注流量增加,流体流动速度增大,相比于叶根和叶片中径处,叶顶出口处有明显漩涡产生,且不断向流道内扩散,其是由于出口气流与叶顶间隙泄漏流发生掺混现象,形成尾迹涡流,随工况的不断提升,叶顶泄漏流加剧,随叶片转速提高,径向分速度得到进一步提升,涡旋不断延展,阻碍主流流动发展,并向流道内扩张,使得90%叶高处的压力增长并不明显,而相对其他叶高部分,受泄漏流和涡旋影响较小,压力变化正常。

图8 压气机端S1流面流动情况Fig.8 Flow of S1 stream at compressor

(2)S2流面。

对于压气机流场,除叶顶近出口面有涡旋产生以外,其余位置的流动发展都较为均衡,如图9所示,随转速和工况的提升,近叶顶出口端的涡旋逐渐成型且稳定,所形成的漩涡并未向叶轮流道内其他位置移动,其仅阻碍叶顶主流发展。

图9 压气机端S2流面流动情况Fig.9 Flow of S2 stream at compressor

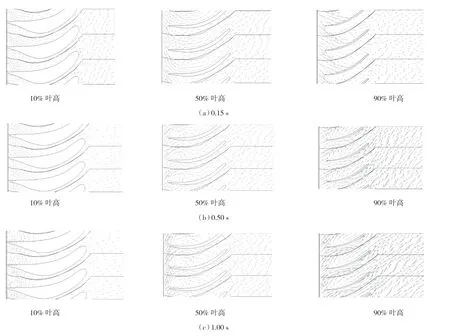

3.1.2 涡轮端

(1)S1流面。

相比于压气机端,涡轮端的流动显得更为复杂,如图10所示,切换时刻的涡轮端叶根进口位置产生较大漩涡,且由于叶根部叶片较厚,流道较为狭窄,故流道中并无大量气体涌入,相较于叶根,叶片中径处以及叶顶部分由于叶片进口气流叶尖角更大,且叶片厚度明显减小,气流经过叶尖后可以到达叶片压力面侧继续流动,由于受到叶片转速影响,加上叶片吸力面侧流体受到进注气流的影响,在叶片吸力面侧逐渐形成微小旋涡;随转速和工况的进一步提升,叶根部旋涡由于受到主流的带动,由叶片吸力面向叶片压力面侧位移,由于受到叶片影响,涡旋形状并不完整,而随叶高的不断增加,涡旋不断发展完整,且在叶顶压力面侧产生流动分离,并向叶片吸力面侧汇集。通过对S1流面的流动分析可以看出,涡轮叶根和叶片中径处受到涡旋的影响最大,叶轮流道内气流量和流体流速并不大,均被进口段涡旋阻碍了流动发展;叶顶部分虽未在进口形成涡旋,但在压力面侧存在较多的流动分离。综上,气流不能较好的流动发展是涡轮端轴向力不大的主要原因,而涡旋受到流体的带动不断位移和发展是叶片压力分布较乱的主要因素。

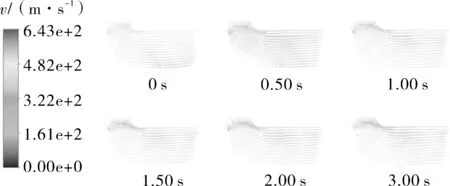

图10 涡轮端S1流面流动情况Fig.10 Flow of S1 stream at turbine

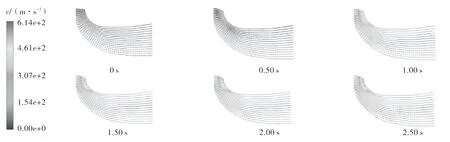

(2)S2流面。

如图11所示,涡轮端整个流动过程中仅在0.5 s时在近进口叶根位置产生了涡旋,且在近进口叶尖位置持续发生流动分离,由于受流动分离影响,流体不断向叶片中径处靠拢,挤压主流将涡旋冲散,相比于S1流面,S2流面的流动显得更为通畅。

图11 涡轮端S2流面流动情况Fig.11 Flow of S2 stream at turbine

3.2 静止件压力分布

3.2.1 压气机端

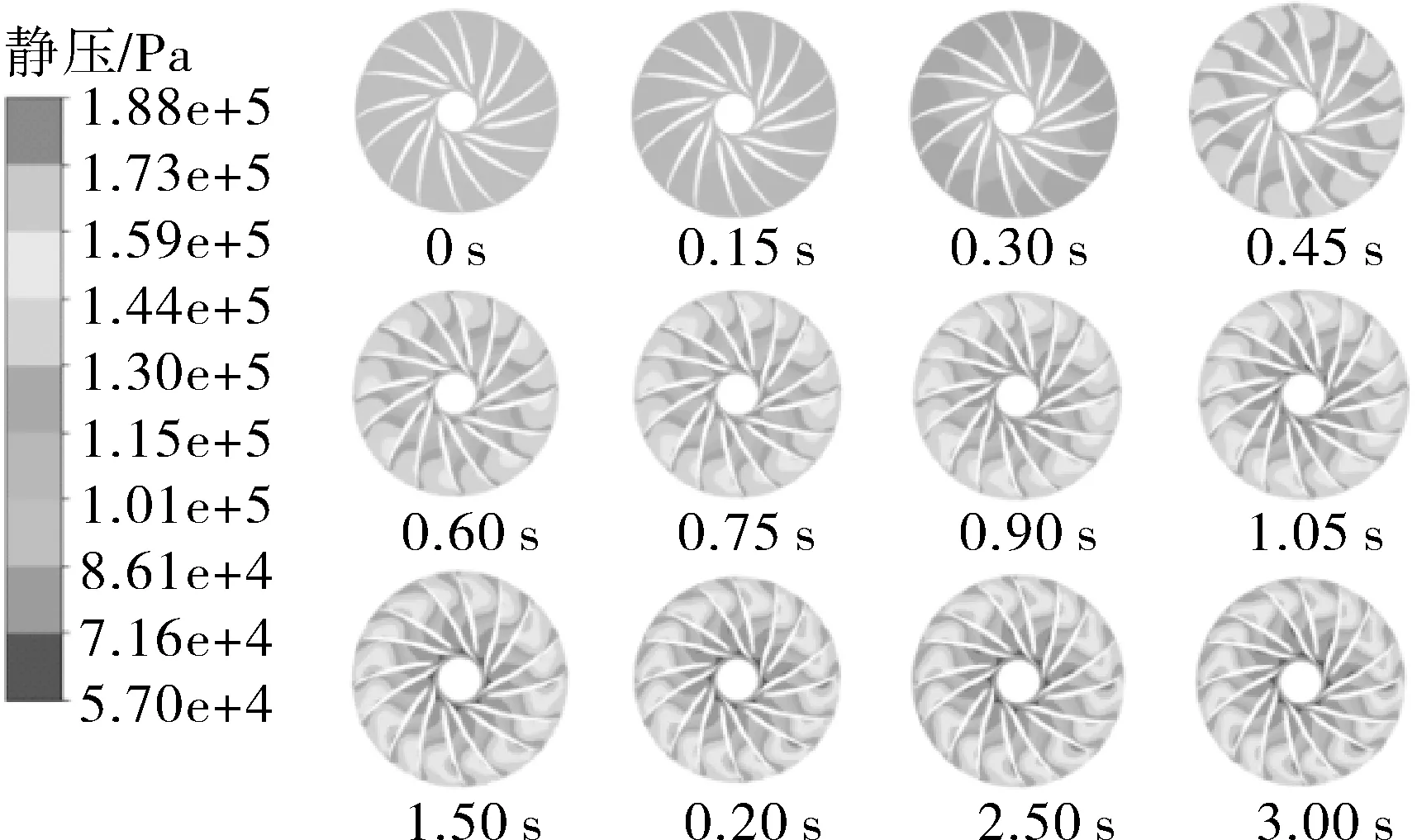

通过轮毂面压力分布情况和轮背面压力分布情况可见,其分布的规律性较为一致,轮背的压力值区间更大,这是由于轮毂面作为与气流的直接接触部分,主要受气流影响,而轮背则起到整体的支承作用,受整体的影响较大,但主要作用部分由轮毂面提供,由图12,13可见,由于离心压气机为轴向进气,径向出气,且气流在出口位置被压缩为高压气体,使得压力梯度从圆心向外依次递增,在图中也可得到相应印证。

图12 压气机端轮毂压力分布Fig.12 Pressure distribution of the hub at compressor

图13 压气机端轮背压力分布Fig.13 Pressure distribution of the compressor wheel back

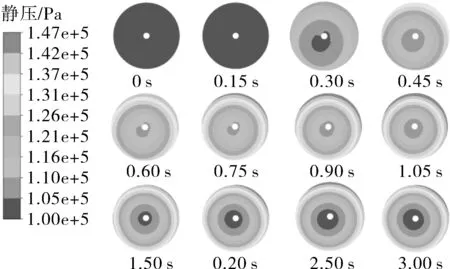

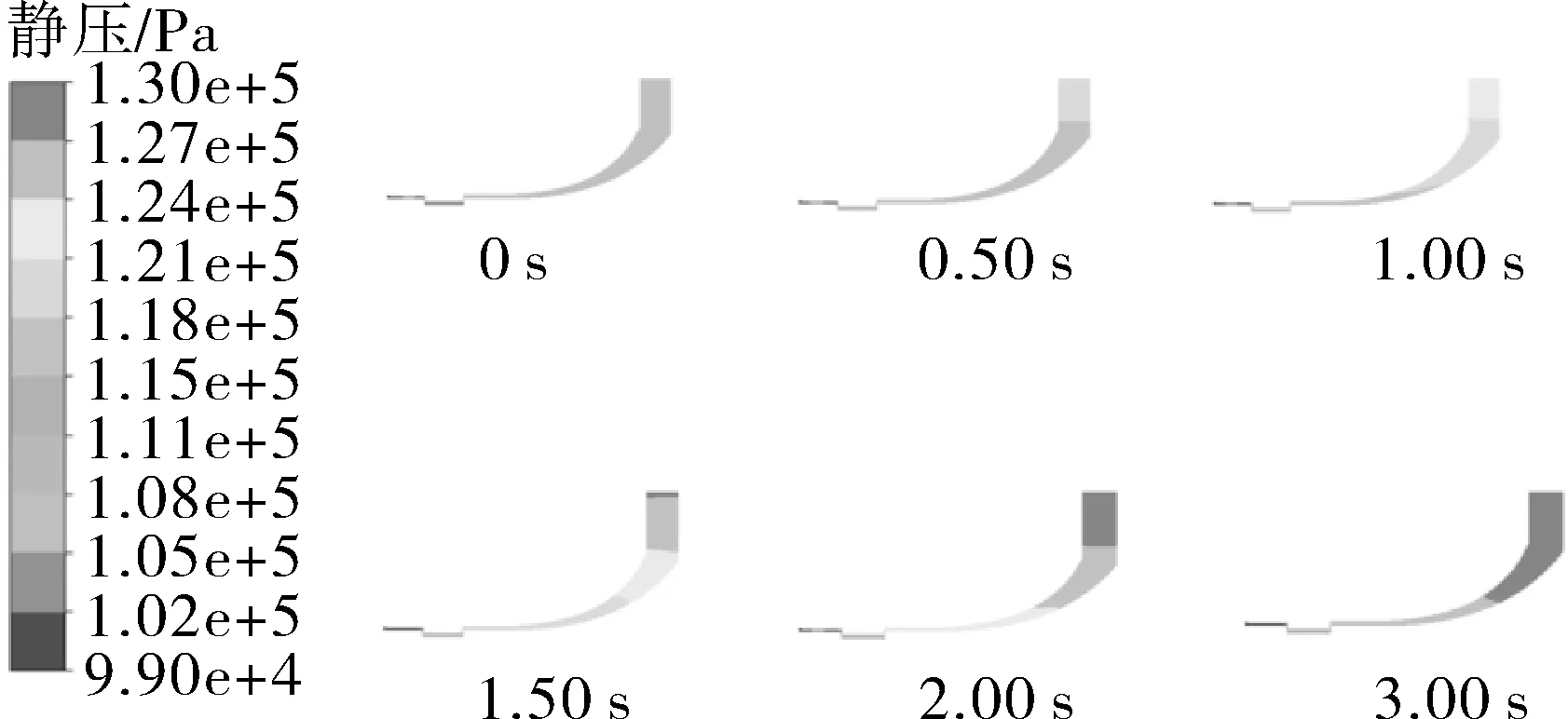

如图14所示,密封环的压力变化范围在99.8~110 kPa之间,其变动仅在10 kPa以内,且可看出,在0.5 s时刻和1 s时刻的压力增量较大,随工况的进一步提升,密封环压力反而有所下降,对于密封环处产生的压力,其主要体现在轮背轴向力,根据前文的研究结果,轮背轴向力在1.5 s时刻后上下浮动且总体呈现略微下降趋势,此处的压力分布即很好的解释了轴向力的变化成因。

图14 压气机端密封环压力分布Fig.14 Pressure distribution of the seal ring at compressor

3.2.2 涡轮端

如图15,16所示,同压端一致,涡端轮毂面和轮背面也表现出了一定的相同规律性,通过静压分布的数值情况来看,轮背面所反映出的受力更大,其与压端不同的是,初始状态下的涡端,其中心处在高压区,随工况的进一步稳定,压力梯度过渡到从圆心向外依次递增的态势,其是由于涡端进注的是高温高压燃气,且为径向输入,通过膨胀后经轴向输出,初始时刻由于气体刚刚进注,还未做功,产生了与压端不同的现象。

图15 涡轮端轮毂压力分布Fig.15 Pressure distribution of the hub at turbine

对于涡端而言,其封严结构与压端明显不同,除此之外,涡端随时间的压力分布情况和压力变化范围(图17)均与压端存在明显差异,涡端压力变化范围加大,在30 kPa以内,且随工况的不断提升,密封环压力逐步提高,与前文涡端轮背轴向力的对比结果来看,更加得以验证其轴向力变化的合理性。

图16 涡轮端轮背压力分布Fig.16 Pressure distribution of the turbine wheel back

图17 涡轮端密封环压力分布Fig.17 Pressure distribution of the seal ring at turbine

4 结论

(1)增压器轴向力在切换时刻的变化量最大,是轴承失效的主要工况点,其主要来源于压气机端,当增压器转速到达10万r/min时,增压器轴向力变化稳定,其浮动范围不超过35 N,且合力方向指向压气机端。

(2)增压器各部分轴向力在切换时刻变化量最大的主要原因在于第一时间进注的气流,通过研究发现,随转速和工况的提升,压力分布范围不断升高,但增压器各部分的轴向力变化均小于初始进注气流时的轴向力。

(3)对切换过程中的增压器压端而言,其流场变化均匀,仅在叶顶近出口位置产生涡旋阻碍流动发展;相较于压端,涡端流场内存在有更多的涡旋和流动分离,且涡旋产生于进口端,使得涡端轴向力合力上升平缓。