黄磷渣粉替代矿渣微粉生产高性能胶固料可行性试验*

2022-06-28张儒学李树建王孟来庞建涛王海龙王谦源

张儒学,李树建,2,王孟来,2 ,庞建涛,2,王海龙,王谦源

(1.云南磷化集团有限公司,云南 昆明 650600; 2.国家磷资源开发利用工程技术研究中心,云南 昆明 650600;3.青岛理工大学,山东 青岛 266520)

0 引言

黄磷渣是黄磷生产过程中排放的颗粒状工业废渣[1-3],生产1 t黄磷需要8.5~9.5 t磷矿石,同时会产生8~10 t黄磷渣[4]。

截至2020年,我国堆存黄磷渣约1亿t,综合利用率仅为50%[5]。其主要利用方式有[6-13]:将黄磷渣用作水泥原料、磷渣水泥掺和料,或生产磷渣硅酸盐水泥和废渣砖;利用黄磷渣制备免烧砖、路基材料、陶瓷材料、白炭黑、微晶玻璃、耐火保温纤维及生产混凝土等。熊学海等[14]通过对相同条件下废石充填体试块与黄磷渣充填体试块在不同龄期下的强度对比得出:在不同的水泥添加量以及不同的粗骨料占比条件下,黄磷渣能对废石起到很好的替代效果。廖国燕等[15]以黄磷渣-磷石膏为研究对象,通过室内试验发现黄磷渣的活性在NaOH和CaO的激发作用下有较大提高。姚志全[16]通过大量室内试验得出:利用黄磷渣和磷石膏胶结充填可部分或全部代替水泥。大部分黄磷渣以废渣形式堆存,既占用土地,又浪费资源,还给生态环境带来了严重危害[17-19]。因此开展黄磷渣资源化利用研究具有重要的现实意义。

矿山“充填胶固料”或称“胶固粉”是以具有火山灰性质的矿渣超细粉为主要原料的充填胶结料。有关研究表明,高性能胶固料可以解决水泥无法解决的超细尾砂充填的固化强度问题[20-21]。

黄磷渣是一种具有潜在活性的火山灰质工业废渣,如能将其用于生产矿山充填胶凝材料,将对黄磷渣的综合利用、企业降本增效和环境治理具有重要意义。本文对黄磷渣物理化学性质进行了测试分析,开展了强度试验和毒性浸出试验,以验证其用于生产高性能充填胶固料的可行性。

1 黄磷渣物理力学性质测试与分析

1.1 试验材料

超细浮选尾砂样品来自云南磷化集团有限公司,黄磷渣粉来自云南某黄磷生产企业。

1.2 试验内容及结果分析

1.2.1 化学成分与活性分析

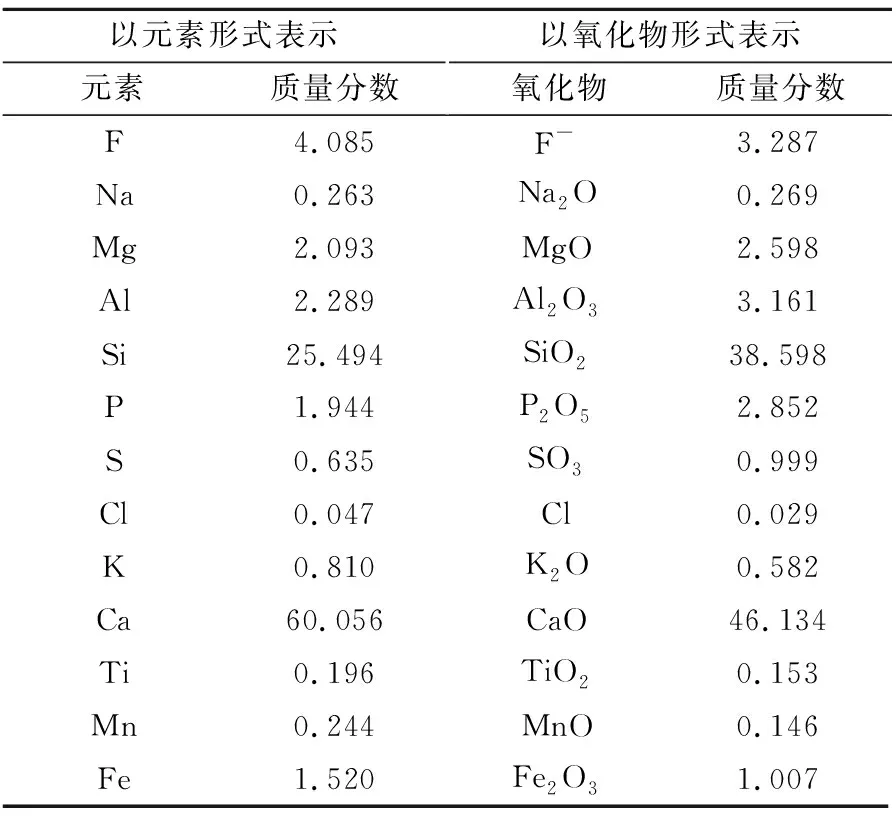

采用ICP、XRF等测试方法得到黄磷渣主要化学成分(见表1)。

表1 某黄磷渣粉样品化学成分 单位:%

由表1可知:CaO和SiO2的质量分数较高,分别为46.134%和38.598%;Al2O3的质量分数很低,仅为3.161%; F-的质量分数也较高,为3.287%;P2O5质量分数为2.852%。

火山灰质工业废渣的潜在活性有如下几种表示方法[22]。

1)碱度系数

(1)

M0>1时为碱性矿渣,M0<1时为酸性矿渣,M0=1时为中性矿渣;无MgO质量分数项时称活性系数,要求在1.2~1.5。

2)质量系数

(2)

质量系数越大则活性系数越大,通常大于1.2。

3)活度系数

(3)

活度系数也称活化率,其越大说明活化能力越强。Mn>0.25时为高活性,Mn<0.25时为低活性,一般在0.2~0.3。

黄磷渣的活性指数表达式为

(4)

根据表1计算可得黄磷渣的碱度系数、活度系数和活性指数分别为1.167、0.082和1.252。

为了解黄磷渣活性的影响因素,搜集整理了部分火山灰质工业废渣的化学成分(见表2)。根据GB/T 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》可知,影响黄磷渣活性的因素主要有:

a.黄磷渣中具有活性的CaO质量分数接近或超过矿渣,但MgO质量分数较低;

b.SiO2的质量分数较高,而Al2O3的质量分数过低,因而活度系数很小,这可能是黄磷渣活性较小的主要原因;

c.含有不利于固化的P2O5和F。

黄磷渣化学成分不可改变,如要充分开发其价值,应从添加其他废渣、调整化学组成的思路出发,其中一条重要途径就是增加Al2O3的质量分数。

由表2可知,赤泥和粉煤灰中的Al2O3质量分数较高,理论上可作为校正料替代部分黄磷渣,以提高其活性。矿渣微粉是应用很成熟的活性材料,也可用于校正黄磷渣粉。但工业废渣的活性激发机理非常复杂,不仅取决于化学成分,还取决于玻璃体含量,且受有害成分制约。

表2 国内部分典型火山灰质工业废渣及黄磷渣化学成分

1.2.2 活性指数检测

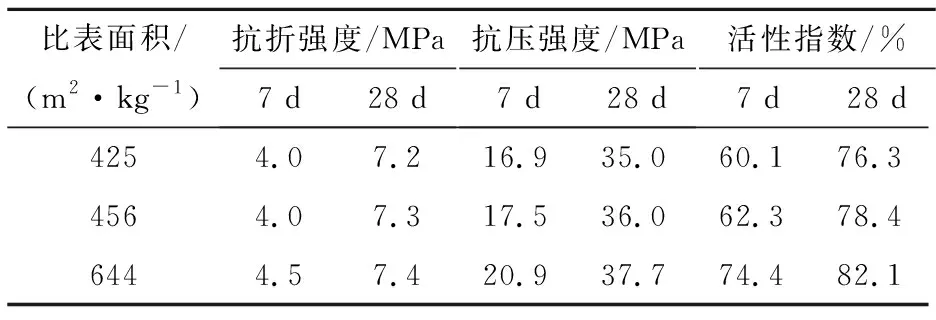

为制备符合国家标准的黄磷渣粉,对矿渣和黄磷渣进行研磨,研磨时间分别为45、60、90 min,并对不同研磨时间的黄磷渣和部分矿渣及成品矿渣微粉进行比表面积测试,结果见表3。由表3可知,黄磷渣研磨45 min后,比表面积超过400 m2/kg,满足矿渣微粉S95研磨细度标准即符合物理激发要求。

表3 黄磷渣和矿渣的比表面积

为了解黄磷渣活性随比表面积的变化规律,对不同比表面积的黄磷渣进行了活性指数检测。比表面积分别取425、456、644 m2/kg,检测结果见表4。

表4 黄磷渣粉随研磨时间的活性指数变化情况

从表4可以看出:

a.黄磷渣的活性指数总体较高,比表面积425 m2/kg时的活性指数达到76.3%,表明黄磷渣有较高的开发潜力。

b.黄磷渣的活性指数与研磨时间密切相关,总体随研磨时间的延长而增大,这和比表面积随研磨时间增大的关系基本一致。

综上可知,黄磷渣的活性虽不及矿渣,但只要采取一定的激发措施,其具备生产胶固料的潜力。

1.2.3 单轴抗压强度试验

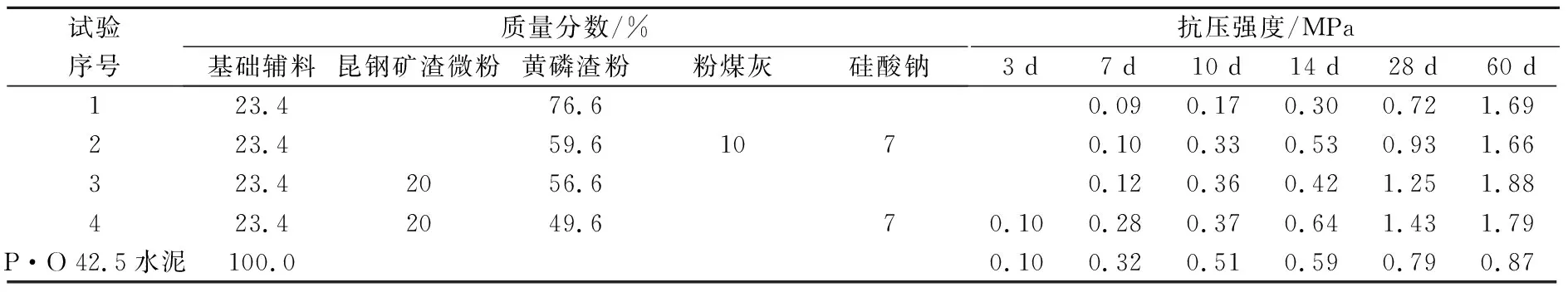

根据黄磷渣活性影响因素和活性指数检验结果,初步选择的校正料为拜耳法赤泥和粉煤灰。以云南磷化集团有限公司自主研发的胶固料辅料为基础配料,用黄磷渣粉替代矿渣微粉,并添加部分校正料,同时尝试辅助使用硅酸钠对充填料试样进行单轴抗压强度试验。黄磷渣研磨时间45 min,比表面积425 m2/kg。试验灰砂比为1∶8,料浆质量分数为67%。试验结果见表5。

表5 充填料试样单轴抗压强度试验结果(校正料为拜耳法赤泥和粉煤灰)

从表5可以看出:

a.第1、第2组试验结果表明,掺加黄磷渣粉的充填料试样28 d以内抗压强度较低,但60 d抗压强度增长很快,达到掺加昆钢矿渣微粉试样的56%。

b.第3组试验的充填料试样抗压强度均较低,表明拜耳法赤泥校正无效,这可能与拜耳法赤泥活性过低有关。学术界普遍认为,不经过焙烧的拜耳法赤泥活性很低且难以激发,活性较高的是烧结法赤泥。

c.对比第4组与第2组试验的结果可知,用粉煤灰代替10%的黄磷渣粉,充填料试样抗压强度仅在14 d内有所提高,28、60 d后抗压强度均降低,可见粉煤灰不适合作黄磷渣的校正料。

d.对比第5组与第2组试验的结果可知,采用7%的硅酸钠激发,充填料试样的早期强度得到显著提高,可见硅酸钠激发黄磷渣是有效的。

从拜耳法赤泥和粉煤灰校正料试验结果来看,两种材料均不适合作黄磷渣的校正料。

后续尝试采用钠盐激发方法检验昆钢矿渣微粉作校正料的可行性,并对粉煤灰校正方案作进一步验证,同时增加黄磷渣粉全部替代昆钢矿渣微粉的对照样。

试验条件同1.2.3,结果见表6。

表6 充填料试样单轴抗压强度试验结果(校正料为昆钢矿渣微粉)

从表6可以看出:

a.用粉煤灰替代10%黄磷渣粉,并配合使用硅酸钠激发,充填料试样早期强度均有所提高。

b.用昆钢矿渣微粉替代20%的黄磷渣粉,不用硅酸钠激发,充填料试样早期强度也得到了显著提高,其中28 d抗压强度达1.25 MPa。

c.用昆钢矿渣微粉替代20%的黄磷渣粉配合硅酸钠激发,充填料试样28 d抗压强度达1.43 MPa,较使用P·O 42.5水泥的28 d抗压强度提高了81%,60 d抗压强度提高了106%,可见矿渣微粉配合硅酸钠激发能大幅提高充填料试样的早期强度。

The old woman put the gingerbread man in the oven.Then she went to sleep in the chair.

d.采用P·O 42.5水泥胶结的充填料试样早期强度虽然较高,但28 d抗压强度仅有0.79 MPa,且60 d抗压强度增幅很小,可见黄磷渣相较水泥在提高充填体强度方面更具优势。

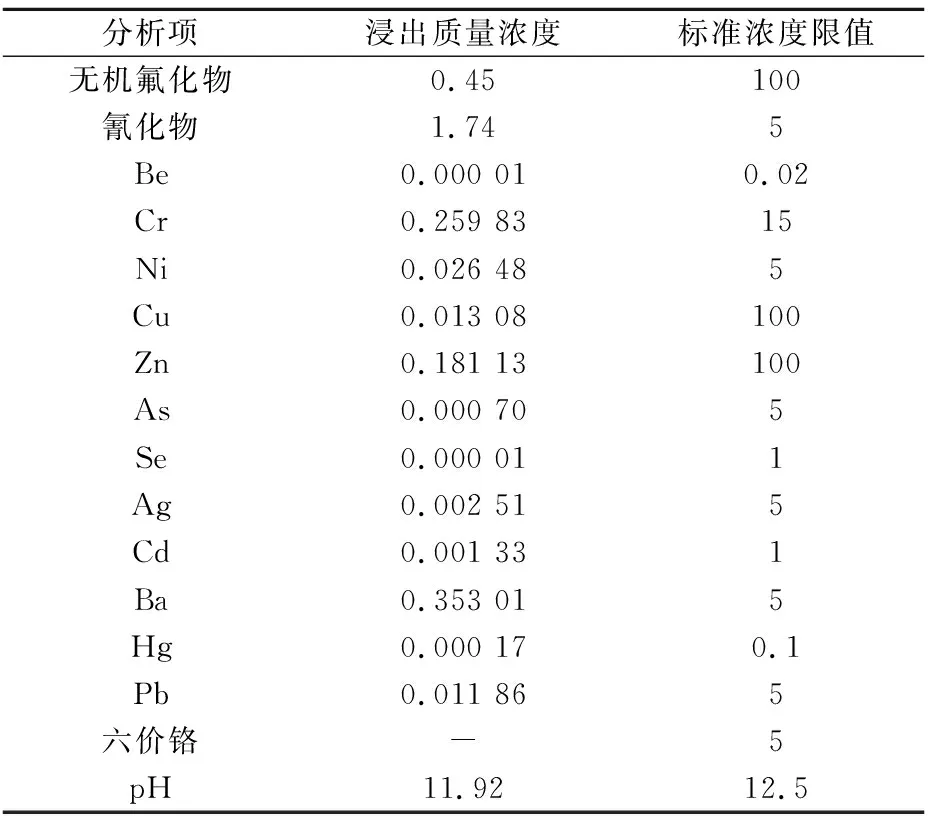

1.2.4 毒性浸出及腐蚀性鉴别试验

对黄磷渣粉胶固料开展毒性浸出试验和腐蚀性(pH)鉴别试验,以确定其对环境安全是否有不利影响。试验样品取自黄磷渣粉胶固料和浮选尾砂胶结体。

试验步骤如下:

a.首先对固体样品按照HJ/T 299-2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》和GB 5086.1-1997《固体废物 浸出毒性浸出方法 翻转法》制备浸出液,然后对浸出液进行过膜抽滤(0.45 μm)和硝酸酸化预处理,最后依据各指标检测方法进行测样分析。

b.根据GB/T 15555.12-1995《固体废物 腐蚀性测定 玻璃电极法》测定浸出液的pH,pH测定范围为0~14。

试验结果见表7。由表7可知:

a.依据《危险废物鉴别标准 浸出毒性鉴别》可知,黄磷渣粉胶固料浸出液各项毒性浸出指标均未超出标准限值,满足环境安全要求。

b.依据《危险废物鉴别标准 腐蚀性鉴别》中关于固体废物浸出液pH的限值要求(浸出液pH≥12.5或≤2.0时具有腐蚀性)可知,黄磷渣粉胶固料浸出液腐蚀性指标未超出标准限值,满足环境安全要求。

表7 毒性浸出试验及腐蚀性鉴别试验结果 单位:mg/L

2 结论

a.黄磷渣与矿渣相比,CaO和SiO2质量分数较高,但Al2O3质量分数太低,并含有一定量的F和P2O5等有害成分,因而早期强度较低,但总体活性指数较高,后期可达到较高强度,具有用于生产高性能胶固料的潜力。

b.拜耳法赤泥对于黄磷渣的性能提高无效,粉煤灰的作用也十分有限,硅酸钠对提高黄磷渣的活性有一定作用。

c.矿渣微粉作为校正料可以较好地提高充填料的早期强度,用昆钢矿渣微粉替代20%的黄磷渣粉,不用硅酸钠激发,早期强度也得到了显著提高,28 d抗压强度达1.25 MPa。

d.矿渣微粉配合硅酸钠辅助激发,充填料试样早期强度明显提高,用昆钢矿渣微粉替代20%黄磷渣粉配合硅酸钠激发,28 d抗压强度达1.43 MPa,较使用P·O 42.5水泥的28 d抗压强度高81%、60 d抗压强度高106%。

e.毒性浸出及腐蚀性鉴别试验结果表明,以黄磷渣粉为主要成分的胶固料满足环境安全要求。