基于EBSILON 对某汽轮机组抽汽供热方式的比较研究

2022-06-28李国庆

陈 啸,李国庆,刘 利

(中电华创电力技术研究有限公司,上海 200086)

0 引言

集中供热设施是城市基础设施的重要组成部分,它不仅关系到城市的环境保护、能源利用和节约资源,还关系到城区居民的居住环境和居住条件,是城市发展的一个主要指标。随着我国经济和社会的发展,城市集中供热的需求日益增加,发展热电联产集中供热技术是当今电厂的趋势,热电联产集中供热不仅能提高能源的利用效率,而且能为燃煤机组争取更多的发电小时数,符合国家产业政策。越来越多的电厂计划进行供热改造,但面对不同的供热需求,只有采用合理的供热方案,才能既满足供热的需求又有良好的经济性。因此,在电厂进行供热改造前,通常需要对各种供热方案进行比较研究。但汽轮机组在不同负荷工况下,各抽汽口的压力、温度等也不尽相同,这就需要采用一定的手段将汽轮机抽汽蒸汽参数与工业用汽用户参数进行匹配,通常采用的参数匹配方案有2 种,即减温减压器和压力匹配器2 种抽汽供热方案[1-4]。本文以某600 MW 机组为例,根据机组数据以及供热参数,基于EBSILON 软件,建立采用减温减压器和压力匹配器2 种不同的抽汽供热方案模型,计算机组热力系统循环平衡,分析不同方案对机组能耗的影响。

1 建模与验证

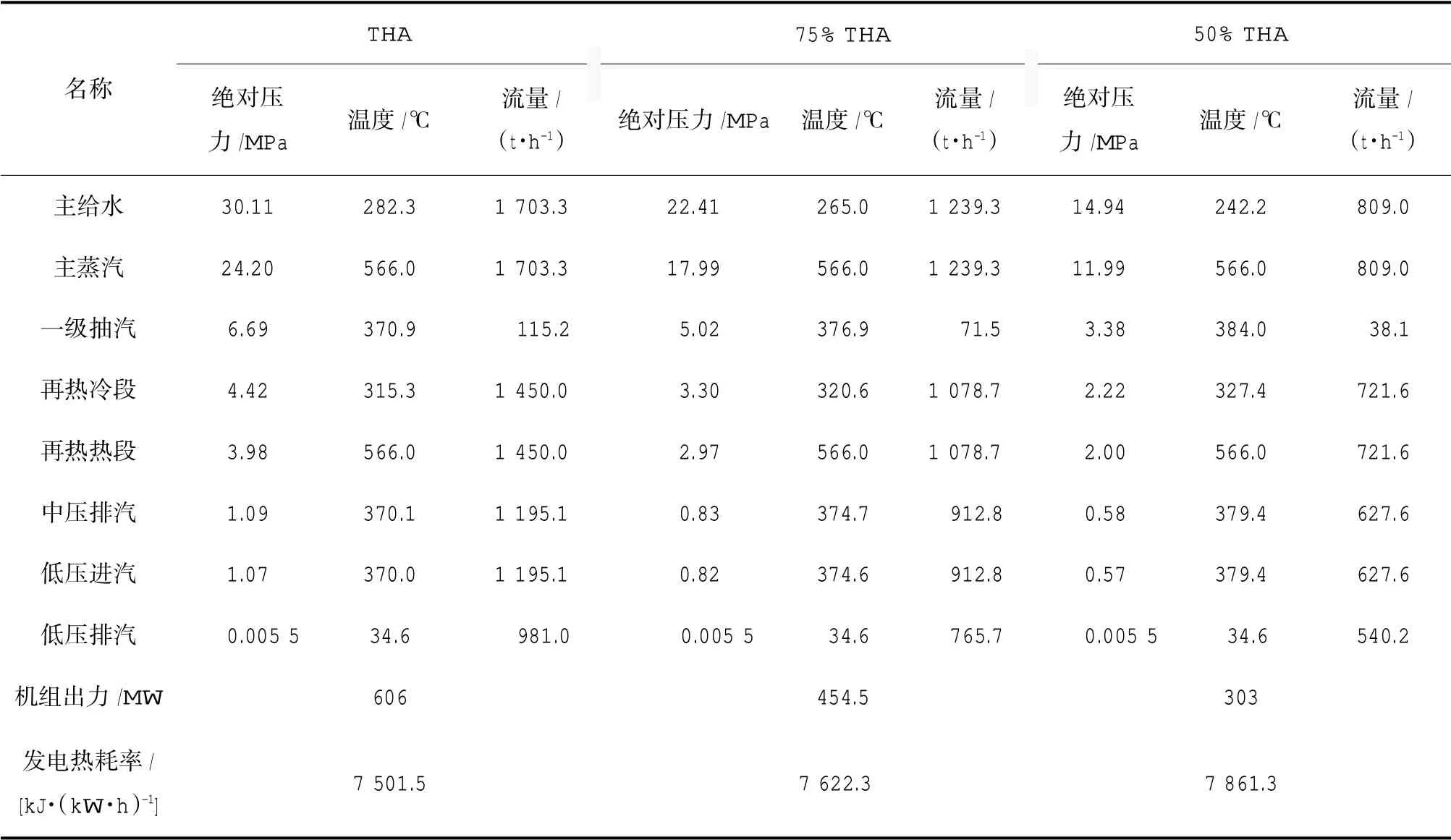

某电厂600 MW 机组为超临界一次中间再热、三缸四排汽凝汽式汽轮机,机组型号为N600-24.2/566/566,超临界、一次中间再热、三缸四排汽凝汽式汽轮机,机组额定功率600 MW,最大功率658 MW,额定主蒸汽量1 705.2 t/h,最大主蒸汽量1 903.23 t/h,额定蒸汽参数为24.2 MPa/566 ℃(主汽门前),再热蒸汽参数为3.976 MPa/566 ℃(中联门前),额定背压为5.0/6.0 kPa,保证热耗为7 537 kJ(/kW·h),额定转速为3 000 r/min。本文以该机组在热耗率验收THA(turbine heat acceptance)工况下的参数为例,并做一定的简化,忽略了轴封的影响,建立EBSILON 模型,通过软件的变工况计算,模拟出机组在75%THA、50% THA 工况下的热力参数。模拟的各参数情况如表1 所示。

表1 EBSILON 模拟机组在THA、75% THA、50% THA 工况下的参数

由表1 数据可看出,在THA 工况下,软件模拟计算出的机组热耗率7 501.5 kJ/(kW·h)比机组原设计热耗率7 537 kJ/(kW·h)低了35.5 kJ/(kW·h),约为0.47%。究其原因是本次模拟未考虑机组轴封的影响,偏差在合理范围内。因此,通过该模型可以满足机组热力系统平衡的仿真计算的要求。该机组的供热蒸汽参数为1.5 MPa,300 ℃,正常需求为100 t/h,以该参数对机组进行工业供热改造研究比较可行。

2 减温减压器方案

减温减压器可对汽轮机组抽送来的蒸汽进行减温减压,使其压力、温度达到热用户的要求。减温减压器由减压系统(减温减压阀、节流孔板等)、减温系统(高压差给水调节阀、节流阀、止回阀等)、安全保护装置(安全阀)等组成[5],其结构如图1 所示。

图1 减温减压器系统示意图

为了保证能够匹配供热参数,多采用压力、温度均高于热用户需求的蒸汽作为热源蒸汽,通常采用再热冷段和再热热段蒸汽抽汽进行供热。本机再热冷段蒸汽在THA 工况下参数为压力4.42 MPa、温度315.3 ℃,虽然压力温度均高于热用户的需求(1.5 MPa、300 ℃),但经节流降压后(焓值不变,压力降至1.5MPa),蒸汽温度会低于300 ℃,故不能采用。因此,采用从再热热段抽取蒸汽进行减温减压再供至热用户的方案,其中减温水取自给水泵后的给水,称为方案1。方案1 的EBSILON 模型如图2 所示。

图2 方案1 EBSILON 模型

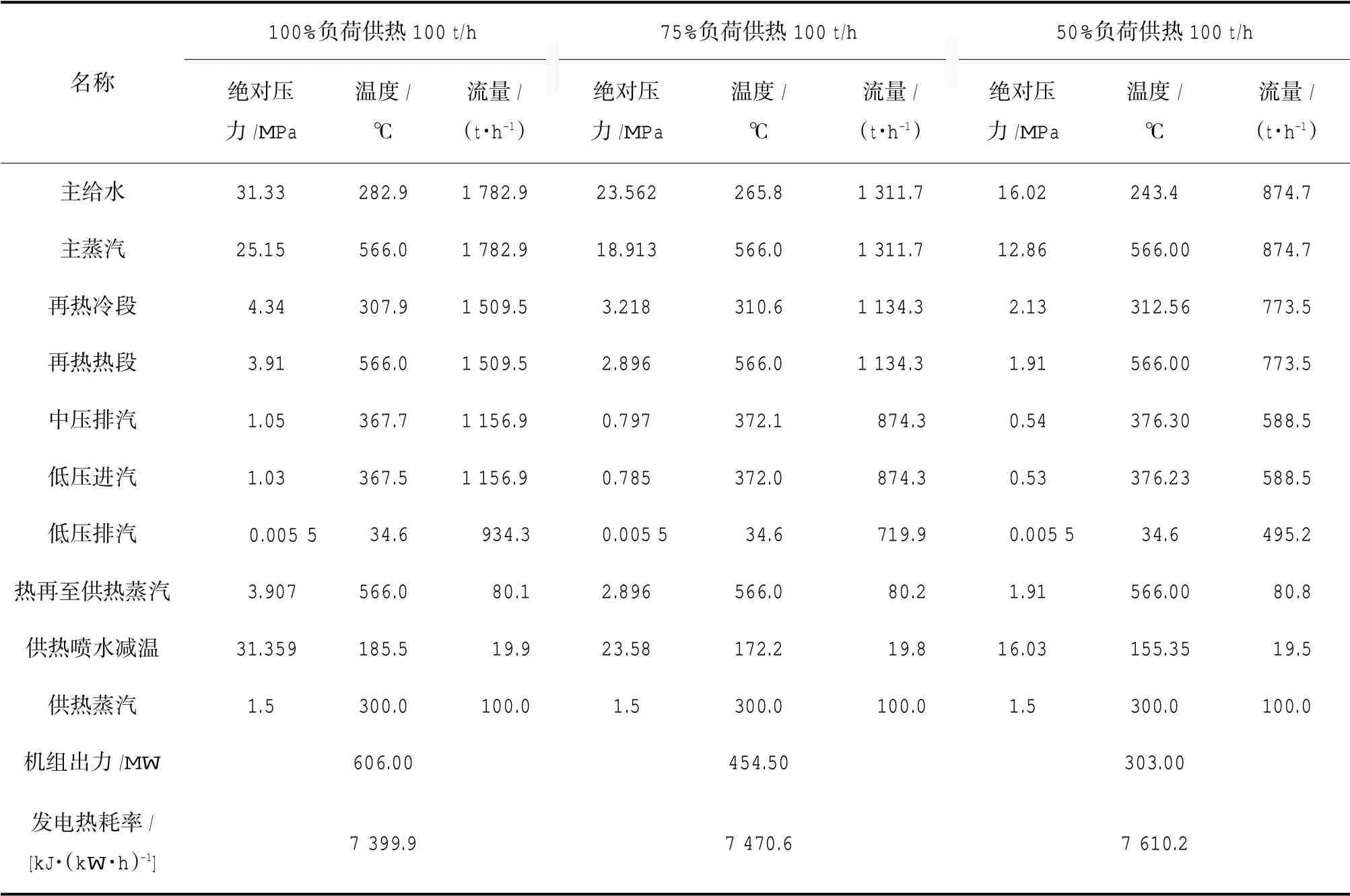

采用软件模拟计算出机组在100%负荷、75%负荷、50%负荷下,抽汽供热100 t/h 工况下的热力参数,计算结果如表2 所示。

表2 方案1 机组热力参数

3 压力匹配器方案

压力匹配器的基本原理是利用高压蒸汽膨胀加速降压,将低压蒸汽引射并混合,再扩压提高到用户需要的供热参数,压力匹配器利用高压蒸汽和低压蒸汽之间的压力差,使得低压蒸汽增压到用户所需的工作压力[6-7]。其系统原理如图3 所示。

图3 压力匹配器系统示意图

根据该机组参数,进一步采用再热冷段蒸汽(4.42 MPa、315.3 ℃)作为高压驱动蒸汽,中压缸排汽(1.086 MPa、370.1 ℃)作为低压蒸汽,通过两股蒸汽汇合,再少量喷水,调整蒸汽温度后,可满足热用户需求。该方案称为方案2。方案2 的EBSILON 模型如图4 所示。

图4 方案2 EBSILON 模型

软件模拟计算出的机组在100%负荷、75%负荷、50%负荷各抽汽供热100 t/h 工况下的热力参数如表3 所示。因在50%负荷工况下,再热压力较低,作为压力匹配器的驱动蒸汽,已无法抽取足够的蒸汽来满足100 t/h 的供热量,但此时再热冷段蒸汽的焓值大于热用户需求蒸汽的焓值(3 038.9 kJ/kg),因此可直接使用再热冷段蒸汽减温减压后进行供热。

表3 方案2 机组热力参数

4 两种方案计算模拟数据比较

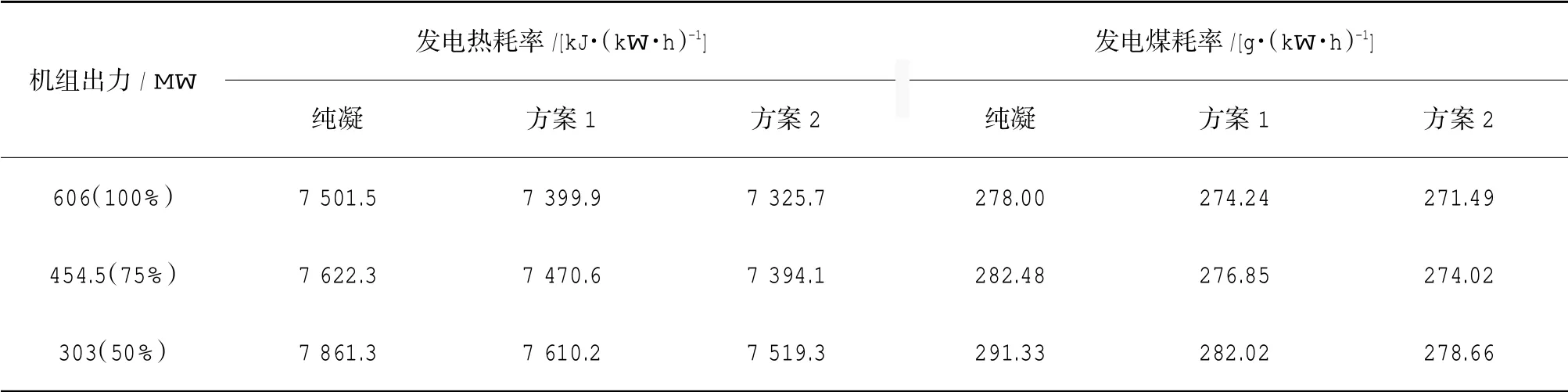

汇总不同负荷下各种方案机组的发电热耗率和发电煤耗率,数据汇总如表4 所示,各方案热耗率与机组负荷关系曲线如图5 所示。

图5 各方案热耗率与机组负荷关系

表4 各方案热耗率及煤耗率数据汇总

由表4 和图5 可得出如下结果:

a)机组在纯凝工况下,75%负荷比100%负荷发电热耗率增加120.8 kJ/(kW·h),发电煤耗率增加4.13 g/(kW·h);50%负荷比75%负荷发电热耗率增加239.0 kJ/(kW·h),发电煤耗率增加8.15 g/(kW·h)。机组在低负荷工况区,能耗增加较多。

b)机组在再热热段蒸汽供热(方案1)情况下,与纯凝工况相比,在100%负荷下,发电热耗率降低101.6 kJ/(kW·h),发电煤耗率降低3.46 g/(kW·h);在75%负荷下,发电热耗率降低151.7 kJ/(kW·h),发电煤耗率降低5.18 g/(kW·h);在50%负荷下,发电热耗率降低251.1 kJ/(kW·h),发电煤耗率降低8.57 g/(kW·h)。抽汽供热能显著降低机组的发电能耗,负荷越低,节能效果越明显。

c)机组在再热冷段蒸汽供热(方案2)情况下,与再热热段蒸汽供热(方案1)相比,在100%负荷下,发电热耗率降低74.2 kJ/(kW·h),发电煤耗率降低2.53 g/(kW·h);在75%负荷下,发电热耗率降低76.5 kJ/(kW·h),发电煤耗率降低2.61 g/(kW·h);在50%负荷下,发电热耗率降低90.9 kJ/(kW·h),发电煤耗率降低3.1 g/(kW·h)。采用再热冷段蒸汽供热比再热热段蒸汽供热节能效果明显。

5 结论

本文通过对比600 MW 机组纯凝工况与2 种抽汽供热方案的能耗情况,可得出如下结论。

a)与纯凝工况相比,抽汽供热能明显降低机组的发电煤耗率,在供热量一定的情况下,负荷越低,降低的煤耗越多。

b)在机组负荷和供热量相同的情况,通过压力匹配器从再热冷段蒸汽抽汽供热比通过减温减压器从再热热段蒸汽抽汽供热的方式要节能,在供热100 t/h(1.5 MPa,300 ℃)的情况下,前者比后者降低发电煤耗率约2.5~3 g/(kW·h)。

c)在低负荷段的时候,由于再热冷段蒸汽压力降低,压力匹配器抽吸能力降低,对机组在低负荷区供热的能力有影响,可与采用减温减压的方式结合使用。

机组的供热改造涉及汽机、锅炉、供热管网等方面的研究,本文通过采用EBSILON 软件模拟机组的2 种抽汽供热方式,从能耗的角度比较了2 种供热方式的特点,得出了具体的数据,对电厂供热改造提供了理论依据,对同类机组抽汽供热方案的选择也有借鉴意义。