全漂浮旋转下套管技术在大位移井中的应用

2022-06-28杜庆杰张伟国李文金雷鸿中海石油中国有限公司深圳分公司广东深圳518000

杜庆杰,张伟国,李文金,雷鸿(中海石油(中国)有限公司深圳分公司,广东 深圳 518000)

0 引言

近十几年来,随着南海东部边际油田不断开发,大位移井得到广泛应用,但大位移井长裸眼大斜度井段带来的高摩阻造成技术套管下入困难。为保证技术套管下入,南海东部大位移井中常采用漂浮下套管技术。但在多年实践过程中,发现漂浮下套管技术仍存在较多风险:(1)划眼浮鞋、漂浮接箍失效[1];(2)压漏地层:漂浮接箍破裂盘击破及套管下入过程对地层造成冲击,产生较大激动压力,易压漏地层;(3)遇阻处理:下套管过程中,遇阻后处理手段缺乏,尤其下至深部地层时,起出管柱的可能性较低,难以保证套管下到预定深度。

为提高大位移井下套管作业成功率并规避漂浮下套管技术风险,南海东部某油田成功采用全漂浮旋转下套管技术,降低了施工作业难度,提高了长裸眼大斜度井段下套管作业成功率。

1 全漂浮旋转下套管技术

1.1 技术原理

全漂浮旋转下套管是一种利用全漂浮及旋转套管两种方式,有效降低套管与管外套管及地层之间摩擦阻力,使套管串突破正常下入极限,提高下套管成功率的技术。

全漂浮是指在套管内全程不灌浆,使其能够在管外钻井液提供的浮力作用下而整体处于漂浮的工作状态,更大程度上减少套管与四周井壁的接触摩擦,进而达到顺利下套管的作业目标;旋转下套管能够实现轴向摩擦力到横向摩擦力的转变,将滑动摩擦转变是滚动摩擦,使套管在全漂浮状态下摩阻减小,管柱悬重增加,同时可修正井眼并降低下套管过程中激动压力。

1.2 关键技术装备及配套工艺

在施工现场,全漂浮旋转下套管技术的应用,不但需要达到旋转套管的效果,同时需要实现套管采用全掏空方式进行下入作业。因此,该技术需要使用配套装备—旋转下套管顶部驱动系统。对比常规的漂浮下套管作业方式,旋转下套管需要满足更加严格的作业工况要求,同时更加重视附件可靠性以及套管抗挤等问题,确保现场作业能够顺利展开。

1.2.1 旋转下套管顶部驱动系统

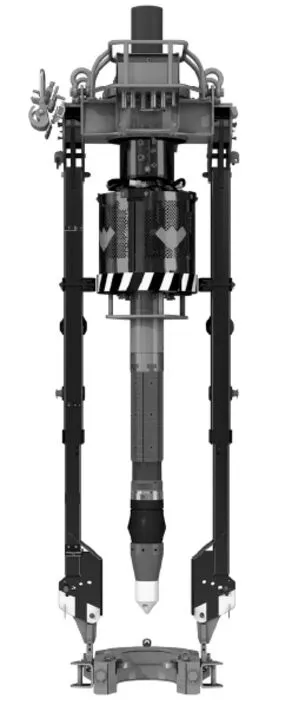

旋转下套管顶部驱动系统由顶部驱动抓卡系统、数据监测系统化以及液压卡盘等众多子系统构成,是全漂浮旋转下套管技术的关键装备。

顶部驱动抓卡系统是动力大钳、吊卡、循环灌浆器、机械扶正手、上扣补偿器等工具功能的集成。该子系统借助顶驱旋转方式,达到自动化控制套管上扣的效果。下套管期间,顶驱可以保障钻井液的有效循环,便于套管能够顺利进行上下以及旋转运动,减少卡套管的可能性,以更好地应对各种复杂情况,提高系统的安全性与可靠性。

本文重点阐释的是内卡式旋转下套管顶部驱动抓卡系统,其由液压旋转头、泥浆阀以及独立扭矩传感器等部分构成,如图1 所示。

图1 旋转下套管顶部驱动抓卡系统

1.2.2 高扭矩扣

套管及接箍抗扭强度是全漂浮旋转下套管技术的关键,实际作业中需根据通井起下钻摩擦系数及不同旋转条件,模拟计算下放过程中最大扭矩,以确定套管下入预定深度所需扣型。根据作业经验,全漂浮旋转下套管一般需要提高部分套管上扣扭矩等级,使用诸如JFE-Bear 等高扭矩扣以满足作业需要。

1.2.3 双浮箍

考虑到全漂浮旋转下套管作业中浮箍必须长时间处在密封反向压力的工作状态,故而选择的设计方案是双浮箍形式,并且进一步提升抗压等级,确保套管下入期间浮箍能够始终处在稳定的工作状态。

1.2.4 偏心浮鞋

常规漂浮下套管采用的可划眼浮鞋通过卡点的能力强,但整体尺寸偏大。若在全漂浮旋转下套管下入过程中使用该型浮鞋,易导致岩屑堆积在浮鞋处,增加下入风险。而偏心浮鞋(带侧上水眼)则避免了上述风险,若遇到台阶或者井眼不规则时,旋转后很容易下入,且若下水眼堵后,侧上水眼仍可进行循环固井作业。

1.3 旋转速度确定

在套管全漂浮的情况下,基于满足井口扭矩不超出套管能承受的最大扭矩以及确保套管可以顺利下入(悬挂重量大于零)的原则,选择专业软件对各个井段的旋转速度进行设计。通常,设计公司会按照作业者提供的数据资料完成模拟计算。该计算依据主要包括:井眼轨迹数据、钻井液体系和性能、摩擦系数及顶驱重量等。

套管与套管之间以及套管与裸眼之间摩擦系数是模拟计算顶驱旋转速度的关键参数,实际中常根据经验和通井起下钻数据反演得到。

1.4 工艺流程

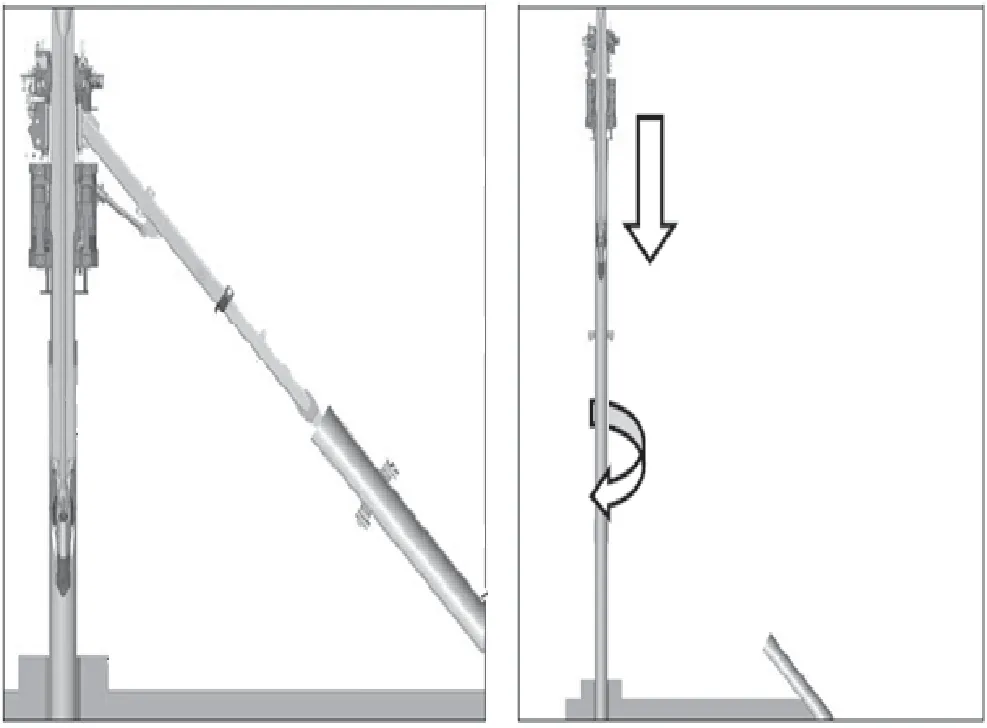

全漂浮旋转下套管作业工艺流程简单,主要动作包括[2]:抓住单根套管—提升单根套管—下放套管对扣、上扣—松卡瓦—套管柱(旋转)下放—坐卡瓦—上提大钩—抓住下一根套管。在整个下套管动作期间,要求顶部驱动抓卡系统协同配合其他子系统完成功能控制,确保整体作业工序的顺利完成,如图2 所示。

图2 全漂浮旋转下套管作业流程

1.5 技术优势

全漂浮旋转下套管技术将常规下套管工具及灌浆系统集成,并针对常规漂浮下套管技术存在的风险进行技术优化。作为一项新技术,表现出下述优势:

(1)摩阻大幅下降,处理复杂情况手段多样化。该技术的使用,能够显著降低套管下入的摩阻影响,顺利完成下放以及上提等动作。同时面对各种复杂情况能够提供多种手段,极大程度上避免大位移井长裸眼大斜度井段技术套管难以下到预定深度的风险。

(2)优化技术设计方案,力求实现本质安全。该技术选择双浮箍及偏心浮鞋的设计方案,对传统漂浮接箍等技术进行优化,从设计层面杜绝出现漂浮接箍失效等安全问题,达到本质安全的设计目标,降低风险影响程度。

(3)作业自动化程度增强,减少人员安全风险。液压卡盘以及顶驱下套管等全新技术的使用,全方位提高下套管作业的自动化水平,减少人员疲劳、避免套管扶正台高空作业及井口套管钳操作人员手部伤害的风险。

2 南海东部大位移井技术应用

2.1 南海东部某油田大位移井概况

南海东部某三个油田位于南海珠江口盆地,其中A 油田距离X-1B 平台4 km,B、C 油田分别距离X-2B平台5.3 km、7.1 km,油田所处海域水深达到95.8 m,目标层是中新统,是常规温度及压力系统。考虑到三个油田的含油构造都相对较小,因此,选定的开发方案是使用X-1B 平台在A 油田钻3 口大位移井,使用X-2B 平台在B、C 油田钻2 口和1 口大位移井。各大位移井的详细开发参数如表1 所示。

表1 南海东部6 口大位移井基本参数

2.2 现场应用

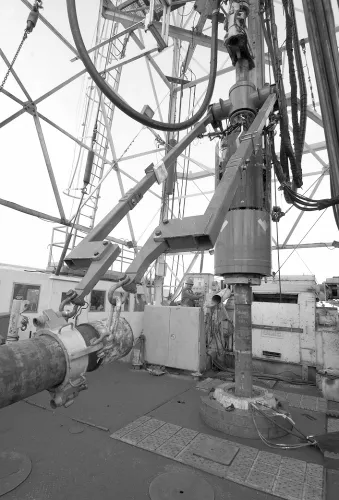

C-A1H 井是本批开发井内井深最大的井,达到7 649 m,水垂比2.77。该井的稳斜段是311.1 mm 井眼,井斜角为76°~77°,选择PDF-MOM 油基泥浆进行钻进。稳斜段从1 784 m 到6 122 m,长度达4 338 m,该井段244.5 mm 套管的下入关系到整体建井工作的成败。在优化方案后,该部分选择全漂浮旋转下套管方式,如图3 所示。

C-A1H 井在以全漂浮旋转下套管方式进行244.5 mm 套管下入之前,应当选择合理的套管与附件组合,确保能够满足预定下入深度的要求。基于实际工程数据,经专业软件完成模拟分析后,选择2 722 m 79.59 kg/m+3 400 m 69.92 kg/m 磅级套管组合,35.0 kN·m上扣扭矩值的JFE-Bear 高强度扣。而且,为保障下入期间浮箍浮鞋的功能可靠性,选择双浮箍及偏心套管鞋的设计方案,且双浮箍的抗压等级是35 MPa、55 MPa。

在通井环节对起下钻摩阻系数进行反演的同时,在下入期间分别对两个层段(1 804~1 841 m、 2 894~2 930 m) 进行旋转测试及摩阻系数反演:套管与套管之间为0.4,套管与裸眼之间为0.6。

图3 全漂浮旋转下套管技术现场应用

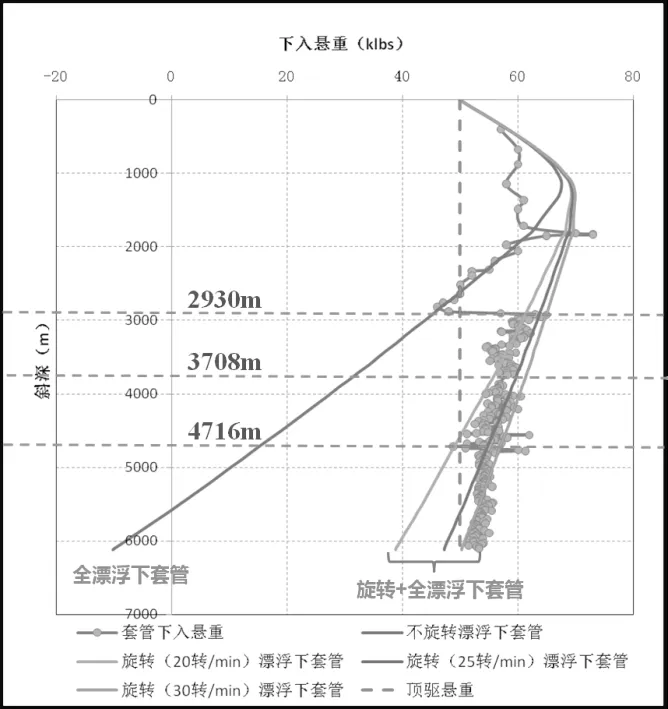

通过摩擦系数及下入过程模拟计算确定旋转速度及对应深度,如图4 所示,全漂浮旋转下套管过程为:0~2 930 m 全漂浮下入;2 930~3 708 m 平均20 r /min旋转+全漂浮下入;3 708~4 716 m 平均25 r /min旋转+ 全漂浮下入;4 716~6 114 m 平均30 r /min旋转+全漂浮下入。由图4 可知,在下套管过程中,相较全漂浮技术来看,全漂浮旋转技术能够显著提高套管下入悬重。而且伴随转速的持续提高,套管下入悬重也将有所升高,能够更大程度上克服摩阻影响,确保套管能够顺利下入到位。

最终C-A1H 井244.5 mm 套管下入过程悬重为20.4~29.5 t(其中顶驱重量22.7 t),扭矩为10.8~ 21.7 kN·m,用时57.5 h 安全顺利高效下入504 根套管至预定深度,为大位移井作业成功提供保障,并且在实践过程中该技术极大降低了作业风险,简化了作业程序,保证了人员安全。

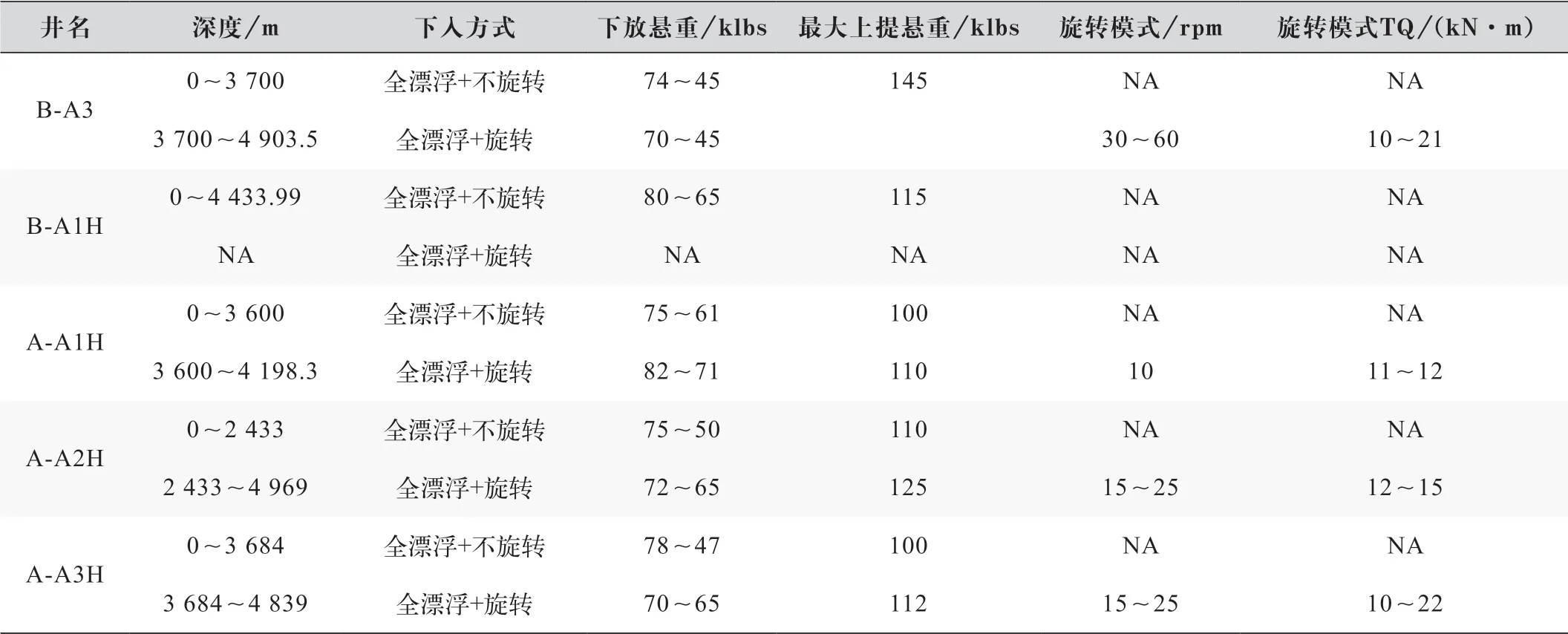

在A、B、C 三个油田大位移井项目内,全漂浮旋转下套管工艺技术的引入,能够更方便地完成下放、上提以及旋转动作,各大位移井套管下入成功率高达100%。且没有出现压漏地层、浮鞋浮箍失效等安全问题,施工作业目标得以顺利达成。全漂浮旋转下套管技术在5 口井的使用情况如表2 所示。

图4 全漂浮旋转下套管下入过程悬重变化

表2 5 口井全漂浮旋转下套管技术参数表

3 结语

(1)全漂浮旋转下套管技术可有效降低大位移井大斜度长裸眼稳斜段套管下入摩阻,避免漂浮接箍及浮鞋失效的风险,确保大位移井下安全;

(2)摩阻系数的精确反演是确定全漂浮套管下入方式、不同井段所需顶驱旋转速度的关键;

(3)全漂浮旋转下套管技术工艺的成功应用,为南海东部油田高难度大位移井下套管提供更多更安全的技术方案,为后期高难度大位移井的成功实施提供新思路。