国产纯水脱气膜应用研究

2022-06-28陈胜张杰

陈胜,张杰

(1.中电科技集团第44研究所,重庆 400060;2.中电科技集团重庆声光电有限公司,重庆 400060)

0 引言

6 英寸(125.4 mm)及以上晶圆半导体工业所需纯水对水中的含氧量(DO) 都有较高要求。过去,由于材料和工艺技术的限制,该纯水制备领域脱氧装置的核心部件脱气膜长期依赖进口。因为价格昂贵、供货周期长、以及受国际政治气候的影响,使得该部件的供应难以保障。随着技术的不断进步,各种规格的国产脱气膜相继面世,受制于人的局面大大改观。据了解,目前国内已有带编织结构的脱气膜产品研发出来,并可根据要求来定制脱气膜组件,国产脱气膜产品的各项性能指标已与国外非常接近。随着我国半导体工业蓬勃发展,纯水工业的重要性日益突出,纯水制备的需求量急增,高品质的纯水更是迫切需要,因此,脱气膜国产化替代应用已势在必行,迫在眉睫。而对国产化替代应用研究就成为我们急需解决的新课题。随着国产膜的陆续出现,其性能究竟怎样,能否使用在6 英寸(125.4 mm)及以上晶圆半导体工业纯水设备上,如何应用等亟待研究。本文就上述问题通过实验案例进行了探索。

1 脱气膜技术要求及需求

1.1 研究目的

以用于纯水设备原装进口的脱气膜Liqui-cel XIN-40/10*28 为例,为响应国家对关键产品开展国产化替代工作的要求,通过调研和技术交流,了解到一些国产脱气膜产品,其性能与需求非常接近,为此我们进行了实验替代探索研究。

1.2 进口脱气膜主要参数

原使用的进口脱气膜主要参数如表1 所示。

表1 进口脱气膜主要参数

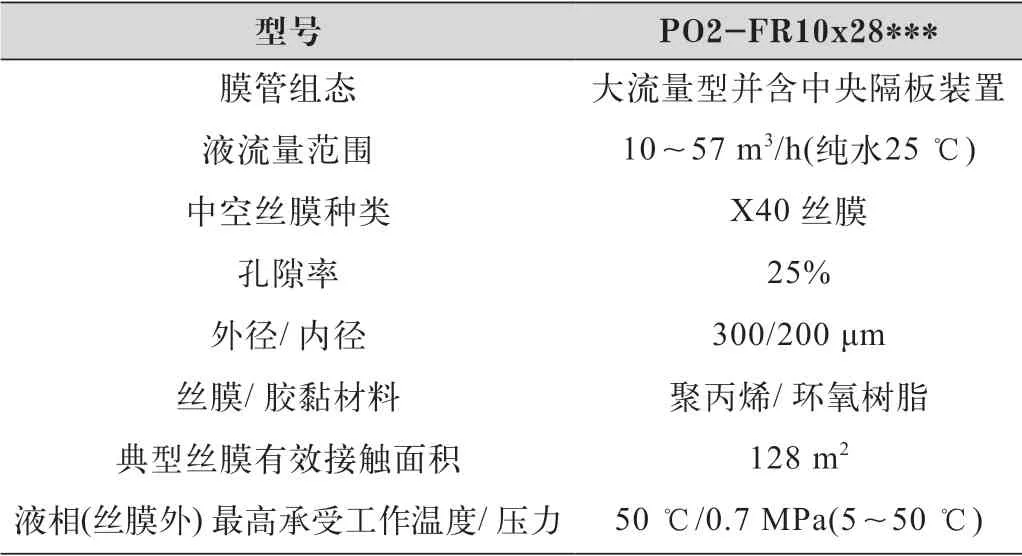

1.3 国产替代膜主要参数

用于替代的国产膜主要参数如表2 所示。

2 国产化替代方案探索

2.1 脱气膜基本结构及工作原理简介

脱气膜内膜丝为中空纤维材料,由这种大量的中空纤维编织排列而成,缠绕在1 根布水管和集水管上,中间有挡板相隔。布水侧为未经脱气的水,集水侧为已脱气的产品水。纤维的壁上有微孔并具有憎水性,水分子不能通过微孔,而气体分子却能够穿过。脱气膜工作时,水流在一定的压力下从中空纤维外壁通过,水中的气体从中空纤维微孔进入内壁,在真空泵的负压作用下将气体不断的抽走,从而达到去除水中气体的目的。脱气膜装置通过增加中空纤维数量以增大气液界面的接触面积,可使脱气速率增加。脱气膜基本结构及原理如图1 和图2 所示。目前,国外脱气膜产品及装置,出水二氧化碳浓度可小于1×10-6,DO 可小于1×10-9,脱气率可达99.99%,主要应用于二级脱气。脱气膜材料主要是聚丙烯高分子和聚四氟乙烯高分子聚合物[1]。

表2 国产膜主要参数

图1 脱气膜基本结构

图2 脱气膜基本原理

2.2 国产脱气膜其他技术参数

膜丝材料:聚丙烯、聚四氟乙烯;基本结构:致密表层+ 中空纤维;膜丝外径:350~366 μm;膜丝内径:250~260 μm;膜壁厚:50 μm;膜丝微孔径:0.01~ 0.2 μm;膜透气率:>7.0×10-2(cm3/cm2·S·cm Hg);孔隙率25~65%;水通量0.25~90 m3/h 支,视膜的规格尺寸而定。

2.3 脱气膜在半导体纯水工业中的应用

(1)半导体工业6 英寸(152.4 mm)及以上晶圆用纯水,对纯水中的含氧量(DO)、含二氧化碳量(CO2)一般要求为DO<5×10-9,CO2<1×10-6,终端纯水二级脱气要求更高的可达DO<1×10-6。

为何对纯水中的氧含量有要求如此高,一是因为水中的氧会对半导体制造工艺造成负面影响,会腐蚀和氧化材料,在半导体和薄膜平板工业领域会导致低良品率;二是因为水中CO2溶于水会影响水质,在初纯水电混床(EDI)前去除CO2可以使EDI 产水水质从1.0 MΩ·cm (25 ℃)提升至18.0 MΩ·cm (25 ℃);三是水中去除了CO2,作为EDI 进水,可以使EDI 产水硅、硼去除率大大提高,给终端抛光混床减轻压力的同时,终端水质大幅提高成为可能。特别是8 英寸(203.2 mm)以上半导体晶圆工业用纯水,对水中硅、硼的含量要求极高,要达到50×10-12甚至更高,因为纯水在清洗硅片时,水中的硅在硅片表面上沉积,将影响热氧化层的质量,产生表面缺陷,造成器件良品率降低;清洗水中硼过量会使n 型硅反型,对电子-空穴浓度产生影响,降低器件性能。为了能使终端纯水水质达到×10-12级,必须要在初纯水端就要对水中硅、硼进行严格控制,否则终端抛光混床难以实现。可以说脱气膜的加入使得超高品质的纯水的实现成为现实。脱气膜以其100% 回收率、无需化学清洗、安装运行简便等特性而在纯水制备工业得到广泛的应用。

(2) 纯水系统工艺流程一般为:预处理→一级反渗透→二级反渗透→一级有机物去除→保安过滤→脱气→电混床→(终端)抛光混床→二级有机物去除→二级脱气→精过滤(或超滤),系统设计为两级脱气,可见脱气在系统中的重要性,同时也是为了减少脱气的难度,提高效率。一级脱气为初脱气,主要为提高EDI产水水质提供条件,也为后端的二级脱气减轻压力。

2.4 选定脱气膜的性能参数及配备

以作实验的纯水系统亦为二级脱气设计,初纯水端有多套设备并机运行,为稳妥起见,本次实验在一套小型(20 t/h)设备的一级脱气装置上进行,其对终

端水质DO 影响最小,因为终端还有更高效率的二级脱气。以防万一实验对终端水质造成不良影响,试验时对终端产水水质中的DO 同时在线连续监测。试验开始前,结合纯水系统的配备特点和水质要求,先到国产膜厂家进行深入细致的调研,通过反复研讨、论证,最终确定脱气膜的性能参数及配备要求,如表2所示,并制定试验装置工艺流程。

2.5 制定试验装置工艺流程

脱气膜替代实验装置系统工艺流程如图3 所示。

图3 脱气膜替代实验装置系统工艺流程

(1)纯水1,初纯水生产系统中二级反渗透产水,脱气装置进水。

(2) 纯水2,通过脱气试验装置完成脱气处理后的产水,作电混床(EDI)进水。

(3) 过滤器为脱气装置设置的保安过滤器,304不锈钢外壳,过滤精度为0.45 μm,对脱气膜丝起保护作用,防止水中超过0.45 μm 大小颗粒进入损坏脱气膜丝。

(4)脱气膜组件,2 支脱气膜直立安装,其纯水进、出口按串联方式首尾相连,下端“真空/吹扫气口1”并到一起作氮气吹扫入口,上端“真空/吹扫气口2”并到一起作真空吸出口。采用304 不锈钢管道焊接加法兰连接方式。真空抽吸和加入氮气吹扫的目的是为了将膜内的气体分压降至基本为零。液相和气相总是要趋于动态的溶解平衡,由于气相中的气体在氮气的吹扫和真空的吸附下越来越少,因而液相中的气体就不断地由液相向气相移动,这样就顺利地脱去水中的气体。一般来说,只用真空抽吸而不加氮气吹扫的话,水中气体的脱出只能达到200×10-9~300×10-9。

(5)水环式真空泵,清洁无油,泵芯为不锈钢或黄铜,不易生锈,真空度能达到-0.08 MPa 以上。

(6)汽水分离器,配戴在真空泵上,便于分离真空泵运行时泵芯发热致使冷却水蒸发的水蒸汽及真空泵吸出的气体等。

(7) DO 检测表,在线检测。采用德国Dextens 61101DO 表,精度0.01。

2.6 装置的安装

先把原进口脱气膜拆出,再把本次用于替代的2 支国产脱气膜按直立串联安装连接并按相关要求安装固定就位。要特别注意的是,所有水、真空阀、置换氮气阀接头、法兰连接口等尺寸提前与膜生产厂家协调,严格按原脱气膜尺寸生产,对原系统作最小的改动,节约成本,缩短工期。法兰垫换新,避免水、气微漏,提高实验准确度。

2.7 完成相关冲洗程序

冲洗运行时,氮气与真空阀关闭,采用小流量(2~3 t/h)减压0.1~0.2 MPa(1~2 kgf/cm2)冲洗,以免对膜造成冲击,损坏膜丝。

2.8 装置运行实验

2.8.1 装置启动、运行

第一步:启动真空系统。打开真空泵冷却水,水温控制在10~15 ℃,水压力0.01 MPa(0.1 kgf/cm2),真空度≤-0.08 MPa[2]。

第二步:液相启动。开启纯水泵,每支膜纯水流量按10 t/h 计算,调整流量为20 t/h,压力0.4 MPa。进水压力、流量采用变频调节,压力从0~0.4 MPa 所需时间设置为不少于30 s,避免水压上升过快对膜丝造成较大冲击。

第三步:缓慢打开与真空泵吸气口相连的“真空/ 吹扫气”出口阀;缓缓打开与氮气管相连的“真空/吹扫气”阀,并调整氮气压力≤7 kPa(1 Psi),流量 0.7 Nm3/h。氮气须采用99.995%的高纯氮气,以免氮气中的杂质污染膜丝,影响脱气效率。

第四步:检查系统,所有连接管是否存在泄漏,绝对不能有空气进入膜内。所有的管道不能有螺纹连接,一律采用焊接加法兰加垫片的方式连接。注意系统运行时不能超过膜的工作压力、流量及跨膜压差(是指膜外侧水压与膜内侧气压之差),否则会影响脱气效率。

第五步:检测DO, 在尽量靠近脱气膜产品水出口处设置取样阀,取样管必须是不锈钢或其他不渗漏气体的材料,不要使用可溶性聚四氟乙烯(PFA) 或聚乙烯类管材,防止空气渗入,影响检测准确度。水样以上进下出方式接入DO 表探头杯,调整流量为150~180 mL/min。

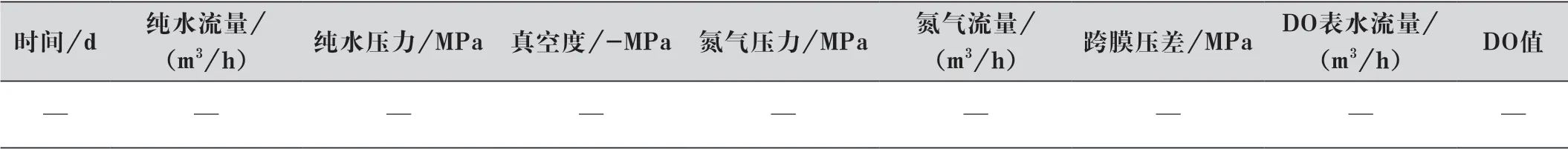

第六步:记录,做一记录表格,示例如表2 所示。对整个试验装置运行情况进行准确的记录。

第七步:调整,通过查看记录数据,如发现实验装置运行参数发生偏离,立即调整,始终让整个实验装置保持在正常运行状态。

表2 脱气膜国产化替代实验记录

2.8.2 装置停机

第一步:停纯水给水泵,水泵采用变频控制,压力从0.4~0 MPa 所需时间设置为不少于30 s。避免水压下降过快造成“水锤”现象对膜丝造成冲击。

第二步:不停氮气,不停真空泵,继续保持通氮气1 h。

第三步:停真空泵,关闭冷却水阀。调整氮气阀,维持0.7~1.4 Pa,这种停机保护法可有效抑制细菌生长,保护膜丝不受细菌侵噬。若长期停机,需在脱气膜液体侧充满生物杀菌剂,如偏亚硫酸氢钠(SMS) 浓度为2 000×10-6,还需监控生物杀菌剂的浓度以维持期杀菌效力。

2.8.3 停机后的启动

长期停机后,因装置内部液体可能会浓缩,以及充有保护液体,需排出膜内的水,并小流量低压力冲洗干净。启动真空系统,打开“真空/吹扫气口2”阀,然后打开氮气“真空/吹扫气口2”阀,调整氮气压力至0.21 MPa(2.1 kgf/cm2),吹扫时间10 min 至干净后,再按2.8.1 步骤启动装置。

2.8.4 运行监测和维护

在装置1 运行过程中,若发现水、气泄漏,应立即维修。正常运行时,纯水流量保持在20 t/h,压力0.4 MPa,氮气压力7 kPa(1 Psi),真空泵真空度-0.08 MPa,冷却水压力10 kPa(0.1 kgf/cm2)并保持不断流,否则真空泵真空度下降后,会严重影响脱气膜脱气效率。

3 设计参数要求

流量20 m3/h,回收率100%,DO≤60×10-9。系统设计时仅对DO 提出具体要求,而未对二氧化碳提出,是因水中二氧化碳基本都以CO32-的形式存在。

4 检测

连续在线检测10 天,读取每天的均值。最低值为DO=3×10-9,测量数据如图4 所示。检测仪器:德国Dextens 61101DO 表,精度0.01。检测方式:在线检测。

5 结语

通过实验验证,该国产脱气膜装置能满足设计要求,出水20 m3/h,回收率 100%,DO=3×10-9,且从检测数据看,与原装进口膜出水DO 极为接近。通过近6 个月的运行,产水DO 稳定、检测结果DO 符合要求,我们认为一级脱气膜可以采用国产化替代。目前,我们正准备对初纯水端所有一级脱气膜全部进行国产化替代,更换一次可节约经费约30%。计划将来还要推广对二级脱气装置进行替代实验,并积极准备尽早得到应用。

图4 脱气膜产生DO 测量数据