炼化企业停工检修污水统筹处理研究

2022-06-28张志雄张子峥中化泉州石化有限公司福建泉州362000

张志雄,张子峥(中化泉州石化有限公司,福建 泉州 362000)

0 引言

炼油化工企业的加工原油、过程物料、添加辅剂等物质中含有腐蚀性成分,不利于设备的长周期运行。根据装置设计标准与相关规范要求,炼化企业生产装置运行一个周期(一般3~5年)后需进行停工大检修[1],对塔器、容器、仪表、机泵等设备进行维护和性能改善,如化学清洗、腐蚀检测、仪表检定等,并实施必要的技改技措与安全环保隐患整改项目,从而提高生产能力、安全和环保性能等,实现生产装置“安、稳、长、满、优”运行。

全厂污水的管控与处理是炼化企业大检修期间的一项难点工作。炼化企业进行大检修时,在停工退料、蒸汽吹扫、清洗钝化等过程中,产生了大量含有油类、酚类、硫化物、多环芳香族、杂环化合物及重金属等成分复杂有毒污水[2],其集中排放、浓度高,容易对污水生化系统造成冲击。当受到严重冲击时,生化环境需要持续较长的恢复时间,这期间废水不能正常达标排放。因此,研究停工检修期间的污水统筹处理,从而避免生化系统受冲击,确保企业废水的达标排放是炼化企业面临的重要课题。

1 研究背景

以具有1 500 万吨/年原油与100 万吨/年乙烯加工能力的某炼化公司为例 ,说明文章所研究的污水统筹处理方案。2021 年年底,该企业炼油与化工区所有装置分5 批次陆续停工检修,其中包括常减压、催化裂化、渣油加氢、连续重整、乙烯裂解等36 套生产装置与公用工程辅助系统。此次为期50 天的大检修期间,炼油与化工区产生的各类废水中一部分经污水处理场处理后达标排放,另一部分缓存在原油罐与事故罐,在装置正常生产时继续逐步掺炼。

1.1 污水处理场工艺流程简介

某炼化公司按区域划分有炼油与化工两座污水处理场。

(1) 炼油污水处理场设计400 t/h 含油污水与400 t/h 含盐污水两个处理系列。含油系列主要收集含油、含硫(汽提后)、生活与其他污水,采用“隔油+ 两级浮选+A/O+臭氧氧化+BAF”工艺技术,处理后作循环水系统补水;含盐系列主要收集含盐与含碱污水,采用“隔油+两级浮选+A/O 生化+臭氧氧化+BAF+双膜”工艺技术,反渗透产水作锅炉给水或循环水系统补水,反渗透浓水与烟气脱硫废水进一步深度处理达国家一级排放标准后外排。

(2)化工污水处理场设计 500 t/h 生产与 300 t/h高浓度两个污水处理系列。其中生产污水系列主要收集化工生产装置排出的各类生产污水,采用“两级浮选+LDB 低氧生化”处理后,与循环排污水混合进入设计 1 000 t/h“臭氧氧化+BAF+双膜”的深度处理工艺;反渗透产水回用至锅炉给水或循环水系统;高浓度系列主要收集乙烯废碱液、反渗透浓水与离子交换中和废水,采用“缺氧 / 好氧反应器 + 臭氧催化氧化 +BAF”技术处理达国家一级排放标准后外排。

1.2 缓存与应急能力

(1)炼油区有3 个原油罐约15 万立方米、两个事故池约8 万立方米、1 个事故罐约0.5 万立方米及含油,含盐污水系列分别有3 个调节罐约3 万立方米容积,缓存与应急能力较宽裕。然而,提前批停工的硫磺回收装置高有机胺废水对含油与含盐系列的生化系统带来了严重冲击,导致生化系统出水氨氮超标而无法外排。检修期间,含盐系列有A/O 生化池更换曝气系统的技术改造的任务,即停工检修期间只能单系列运行,无法满足快速恢复与高负荷运行的条件。

(2)化工区有3 个调节罐约4.5 万立方米及事故池4 万立方米容积,还有1.5 万立方米事故罐被POSM高浓度废水占用,缓存与应急能力较小。

2 污水统筹处理保障体系

2.1 宣贯与制定管理规定

为保证停工检修期间不发生环保事件,公司提前部署与规划,组织生产管理部、技术质量部、HSE 部、运行部等相关部门召开安全环保专题会,宣贯环保检修理念,提高全厂各级人员环境保护意识。各职能部门牵头组织讨论与制定停工检修废水统筹排放规定、环保考核办法等,尽量避免污水处理场受严重冲击,确保停工检修期间企业污水能达标外排,不影响生产装置的开工进度。

2.2 排污申报与合理规划

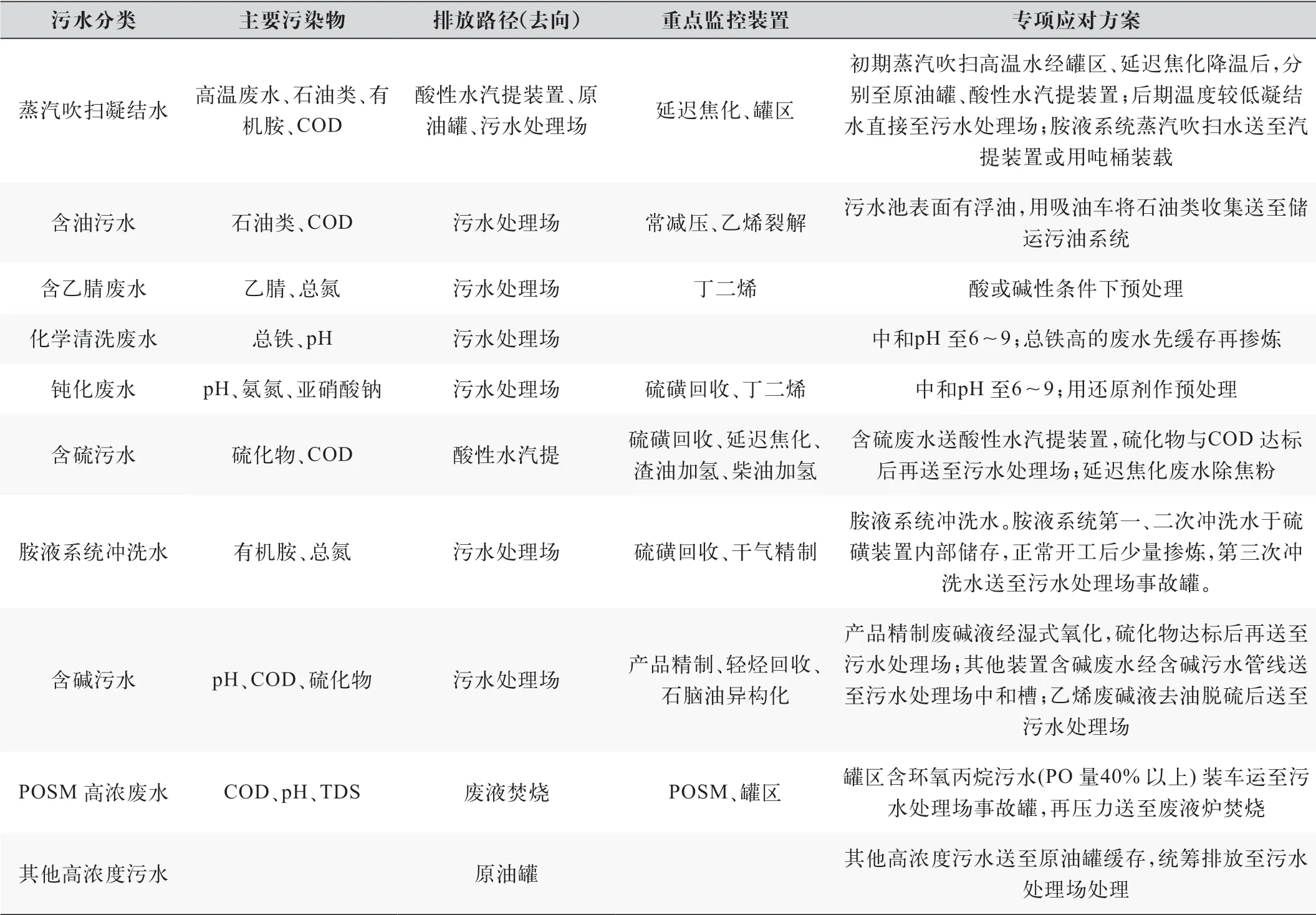

全厂各装置根据停工检修总体安排与本装置生产特点,提前编制与申报各类废水排放需求,生产管理部、技术质量部、HSE 部与污水处理场再进一步按污污分流、分质处理原则,分析全厂装置各类污水污染物特点,合理规划生产装置各类废水的排放时间与排放水量,制定错峰统筹排放计划。同时把部分原油罐用作应急缓存设施,及辨识有特征污染物的重点装置,并针对特征高浓度废水讨论专项应对方案,如表1 所示。

2.3 源头监控与统筹排放

炼化企业停工检修阶段是一个复杂的过程,总体上全厂各装置停工检修均按计划分批次推进,但是个体装置在停工退料、蒸汽吹扫、清洗钝化等过程中产生各类污水的时间、总量、污染物浓度等会有所偏差,甚至会出现非计划的不合理排放,这也是污水排放管控难点之一。在源头监控的研究中,要求重点监控装置的专项废水按应对方案做好污染物控制与排放,对送至污水场的每批次污水需提前申请及进行源头水质分析,生产管理部、污水处理场根据各装置各批次水质分析数据统筹排放,在接收指标范围内的污水直接送至污水场,超出范围的污水送至原油罐或错峰送至事故罐缓存。同时成立水质监控小组,对全厂各污水池进行定期或不定期现场检查,主要检查污水池内污水的气味、色度、pH 等,有异常情况则取样分析,确保能快速辨识且制止不合规排放,并及时调整流程防止生化系统受冲击。

2.4 末端监控与分质处理

污水处理场末端水质监控是停工检修复杂性污水管控的重要环节,一是加强对界区pH、COD、氨氮等在线分析仪表的巡检与维护,发现超标值时及时现场检查,如来水水质严重恶化则将该废水改进缓存设施,同时进行源头排查与控制;二是加强对来水水质人工取样观察,每当重点装置排放废水时或每两小时一次人工现场取样观察,应急方案同上。污水处理场总体按照污水分流、分质分炼原则,做好生产运行调整,确保污水达标排放。

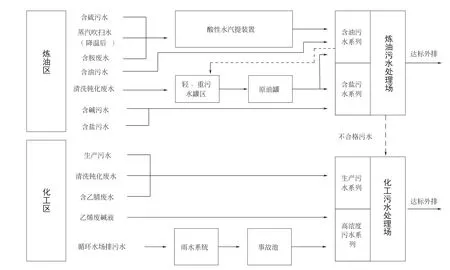

停工检修污水处理工艺流程,如图1 所示。

2.4.1 炼油区污水处理

由于提前批停工检修硫磺回收二系列产生的废水含有高浓度有机胺,炼油污水场含油与含盐污水系列的生化系统受到较大冲击,硝化反应受到抑制,导致出水氨氮超标而无法外排。为确保停工检修进

度,紧急新增两个工艺流程(如图1 虚线所示),一是含油系列进水母管新增跨线至重污油线流程,将各类废水从污水场前端改至原油罐缓存与均质,待排水高峰期后再送到污水场处理;二是新增含油回用水管线至化工循环水排污水线跨线流程,将含油系列工艺处理后的不合格水送至化工污水场进一步降解污染物(主要为氨氮与COD)。少量含碱废水与罐区含盐水送至含盐污水系列处理,因该系列A/O生化池需逐个更换曝气系统,期间高浓度废水用循环水排污水稀兑并小负荷运行,废水达标则直接排放,不达标则送至事故池后回炼。炼油装置开工前,原油罐缓存污水经炼油污水场处理,再送至化工污水场进一步处理后达标外排,原油罐容积满足了装置开工需求,但仍有约6 万立方米废水缓存于原油罐、事故罐待逐步掺炼。

表1 停工期间全厂各类高浓度废水应对方案

图1 停工检修污水处理工艺流程

2.4.2 化工区污水处理

化工污水场生化前端仅有两个1.5 万m3调节罐,将调节罐A 为正常生产污水调节罐,接收COD< 1 500 mg/L、氨氮<25 mg/L、pH 6~9 指标范围内的污水,调节罐B 作为临时事故罐,用于缓存超标污水。4 万立方米事故池主要接收从雨水系统收集的循环排污水,用于稀兑高浓度废水。

装置停工退料、蒸汽吹扫等停工前期,生产污水来水量为设计负荷85%以上(430~500 t/h),且水质波动较大,一般界区在线分析仪表或现场取样检查到异常时,如多次在COD>2 000 mg/L(界区在线COD 分析仪最大量程)、氨氮>30 mg/L、pH 值>10.5 时,均能及时更改工艺流程将来水切换调节罐B;高浓度与低浓度污水分时段接收,高浓度污水统一进入调节罐B,再根据生化系统运行环境少量掺炼。但也存在未监控到的高含醇废水(COD>70 000 mg/L) 冲击LDB 生化池的情况,生化系统产生大量生物泡沫,通过及时降低生化系统有机负荷与污泥负荷,提高溶解氧与营养配比等生产调整,保障后续生化系统正常运行,这时处理炼油含油系列污水50~100 t/h,其不经LDB 直接进入后续生化系统处理。

装置检修期间,生产污水来水量较少且可间断排放,但是部分污水污染物浓度较高,如乙烯含乳化油且高氨氮、丁二烯含乙腈、EOEG 含醇类等废水,采用分段分储分炼措施。该阶段通过临时管线将炼油含油污水150~200 t/h 改入LDB 生化池,掺炼调节罐B高浓度废水20~60 t/h(COD4 500~7 000 mg/L、乙腈约20 mg/L),根据情况适当用调节罐A 或事故池的低浓度污水进行稀兑,确保生化系统稳定运行。丁二烯装置钝化废水的管控是该阶段难点之一,钝化时间紧与钝化容积大的矛盾使部分废水未预处理完全即排放,因水质波动大、缓存容积减少且即时监控难度大(低氨氮、高总氮),造成生化系统受冲击,污泥解体出水悬浮物高,通过分析原因、试验研究及投加专项还原剂,生化系统短时间内得以恢复,未造成较大影响。

3 异常改造与调整

3.1 炼油区含油污水处理

炼油污水处理场含油污水系列生化系统受较大冲击,硝化反应受到抑制后,通过含油系列进水母管新增跨线至重污油线流程,将各类废水送至原油罐缓存与均质,A/O 与BAF 生化系统投加硝化工程菌、解毒剂、促生剂、营养剂等进行闷曝与驯化,生物相或脱氮能力正常后逐渐回炼原油罐废水。

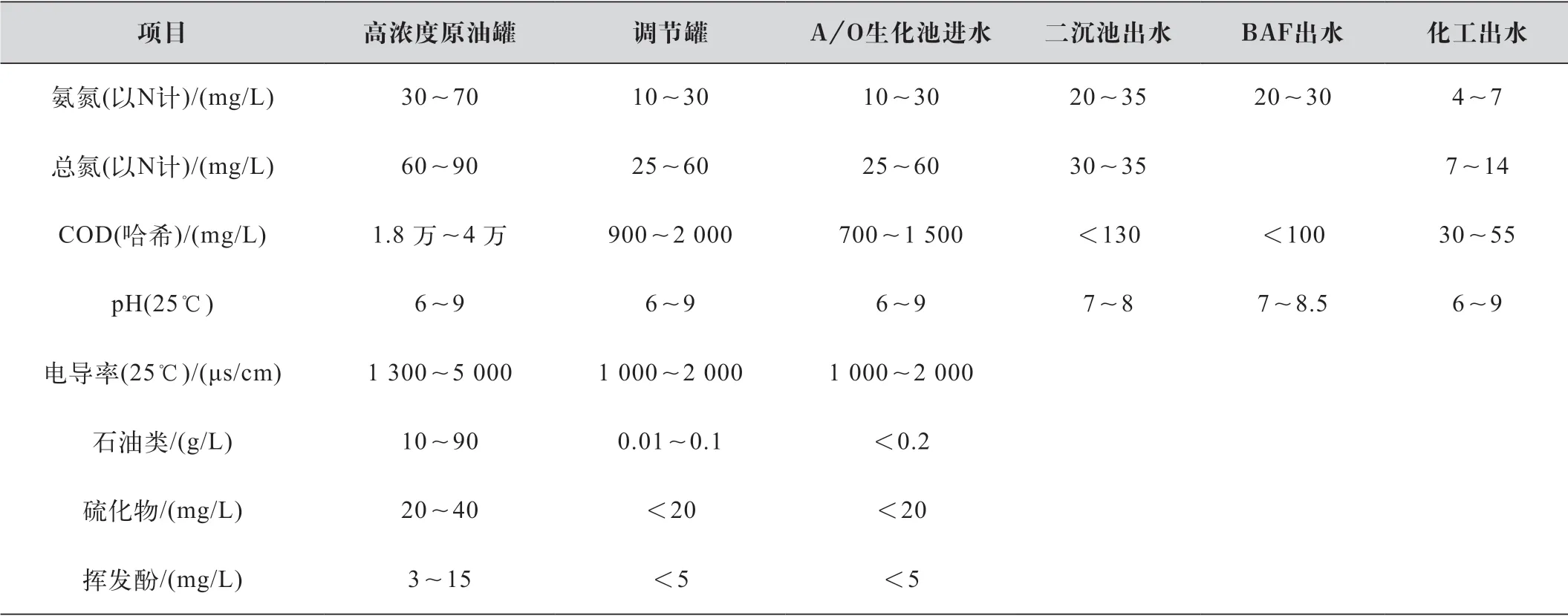

生物法对易降解有机物的处理非常有效,但对难降解有害化学物质的处理效果差[3]。为降低废水中有毒物质对硝化菌的抑制作用,将原油罐高浓度废水(水质如表2 所示)去油后,利用低浓度污水或新鲜水在污水场调节罐内进行稀兑,尽量控制A/O 生化进水电导率<1 500 μs/cm、COD<900 mg/L。在逐渐引入高浓度污水后,污泥负荷控制<0.1 kgBOD/(kgMLVSS·d),泥龄、回流比与水力停留时间、溶解氧、pH 值、营养配比等基本按合适值控制,同时继续投加工程菌、促生剂、解毒剂等,提高微生物的氧化分解与抵抗能力[4]。炼油生化系统COD 去除率约90%,总氮去除率约50%,出水氨氮仍较高,未达到预期效果。

生化系统中有机胺浓度较高且实际运行COD 波动大,硝化反应仍受抑制,但有机胺90%以上被氨化成氨氮,通过新增含油回用水管线至化工循环水排污水线跨线流程,炼油生化BAF 出水送至化工污水场进一步处理后,废水中氨氮降解至合格排放。

3.2 异常钝化废水处理

装置检修期间,化工污水处理场低氧生化(LDB)系统溶解氧从1.5 mg/L 涨至6 mg/L,缺氧段氧化还原电位从-300 mV 逐渐涨到20 mV,LDB 生化池污泥解体沉降性差,沉淀区出水浑浊,这时又面临装置即将开工,生产污水来水量一直保持300 t/h 以上的高负荷,调节罐处高位无缓存容积,所以采取处理量不变的临时调整措施,一是停止调节罐B 高浓度污水的掺炼;二是引入低浓度水稀兑;三是在LDB 生化池投加聚合氯化铝,提高污泥沉降性;四是在DO 异常情况下保证1 000 Nm3/h 固定风量,维持LDB 推流风与少量曝气;五是加强高密度沉淀池絮凝沉降性能;六是提高臭氧发生量,确保后续BAF 及其他单元的稳定运行。

表2 含油污水系列处理相关单元水质

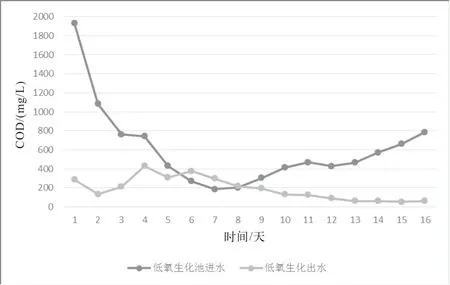

图2 低氧生化池进水与出水COD 变化趋势图

如图2 所示,通过临时调整措施,低氧生化池进水COD 负荷逐渐降低,但LDB 生化系统仍逐渐恶化,第6 天7 时LDB 出水COD270 mg/L,去除率仅40%。同时全厂进行朔源排查,排查出原因为丁二烯装置排放高总氮(最高达3 000 mg/L) 钝化废水,通过生产污水进入生化系统进而冲击活性污泥,根据DO 与ORP 变化趋势,装置钝化使用的三剂,及亚硝酸根快速试纸显色情况,判断该废水含有高浓度具强氧化性的亚硝酸钠,所以选用具有还原性的氨基磺酸做定性与定量试验,得出较好的试验效果后,第6 天开始向LDB 生化池持续投加10~20 mg/L 氨基磺酸,其与系统中亚硝酸钠反应生成氮气(反应如式(1)所示),减少了正电荷对细胞的影响,活性污泥活性逐渐恢复。第9 天逐渐提高LDB 进水COD 负荷,第16天提至约800 mg/L 的正常负荷,COD 去除率达90%以上,说明LDB 生化系统已恢复正常。

4 结语

炼化企业停工检修是一个复杂的系统工程,过程中产生的高浓度污水易对污水处理场生化系统产生严重冲击,停工检修污水的统筹管控与达标处理,是绿色检修、环保排放的重难点工作。某公司在停工检修污水处理实践中,制定严格污水排放管理规定,提高生产装置环保排放意识,加强污水水质分级监控,科学统筹污水分质排放与处置,并结合生产运行异常问题,动态优化和调整工艺流程与工艺参数,确保了全厂停工检修期间各类污水的达标排放。