PWM隔离转换模块在西门子1200PLC上的应用

2022-06-28卢坤俊

李 阳 陈 顺 卢坤俊

(安徽马钢张庄矿业有限责任公司)

传统意义上对于工业设备的调节控制,应用最多的就是开关量信号和模拟量信号,其中开关量信号即为接通、断开(0、1)。模拟量信号有电压信号(0~10 V),电流信号(4~20 mA)。对于开关量控制,单个西门子1200PLC 即可实现;而有模拟量功能的设备(例如:变频器频率给定,调节阀开度)就需要采用西门子1200PLC 配合相应功能的西门子模拟量输出模块来实现调节控制。西门子模拟量输出模块点位少、价格高、针对性比较强,利用价格低廉、运行稳定、能有效保护PLC 回路的PWM 隔离转换模块代替模拟量输出模块,该模块在西门子1200PLC上的应用可设计一恒水量控制系统。采用PWM 隔离转换模块配合西门子1200PLC,由电动调节阀进行控制、电磁流量计进行数据采集。从设定给水量到根据反馈的流量数据,结合PID 控制功能,通过PWM 隔离转换模块输出4~20 mA 信号来控制电动调节阀,可满足系统控制的需求。

1 PWM转换隔离模块应用的总体设计

1.1 系统控制工艺要求

按照公司生产工艺设计一套控制系统,能对某水池供水量进行自动精准调节。该控制系统主要包括电磁流量计和电动调节阀、可编程控制器。电磁流量计主要对管道内部水量进行检测,并将检测结果传输到可编程控制器。电动调节阀对管道的流量大小进行调节,可编程控制器根据PID 的运算调节,与设定的管道水流量值进行比较,输出设定值控制调节阀开度,从而达到流量自动调节的目的。管道水流量调节控制见图1。

按图1描述,首先通过电磁流量计对流量信号进行采集,把流量信号通过0~10 V 输入到可编程控制器。可编程控制器通过对生产工艺所需水量给定值的输入和反馈的实际流量值进行PID的运算,输出的结果通过程序运算,使得可编程控制器Q 点产生PWM 输出,再由PWM 模块生成4~20 mA 信号控制电动调节阀开度,从而达到自动控制恒水量供水的目的。对于该工艺,系统设计主要考虑采用PWM 转换隔离模块代替西门子模拟量输出模块,该范例系统外部输入主要为0~10 V 信号输入,外部输出为PWM输出。

1.2 系统控制原理

该系统采用可编程控制器进行控制单元设计,通过模拟量输入端子接收流量模拟量的输入,通过PWM 模块输出4~20 mA 信号进行电动调节阀的控制。系统控制原理见图2。

2 系统控制硬件组成

2.1 可编程控制器选型

可编程控制器在市场上应用较多,可编程控制器可以解决工业现场各种问题,包括现场逻辑控制功能、数据处理功能、通信功能以及过程控制的实现功能等[1]。由于PWM 只有晶体管输出型的PLC 才具有此功能,故采用西门子S7-1200 CPU1214C 可编程控制器作为系统的控制单元。该型号的可编程控制器可以实现该系统涉及的基本逻辑控制,能够对外部输入信号进行数据逻辑计算、特殊功能的使用,通过外部输出将连接外部的执行单元。通过端子计算和存储容量计算,该系统选择的CPU1214C 型外部输入端子为14 个,外部输出端子为10 个,0~10 V 模拟量输入通道2 个,采用的工作电源为DC24V,采用的编程软件为博途V15.1 软件[2]。S7-1200 可编程控制器见图3。

2.2 PWM隔离转换模块选型

根据系统工艺要求,需4~20 mA 模拟量信号来控制电动调节阀。在没有西门子模拟量输出模块的情况下,选用4~20 mA输出的PWM 隔离转换模块代替西门子模拟量输出模块。PWM 隔离转换模块造价低、使用便捷,能有效保护PLC 回路。该模块可把西门子1200PLC 输出的PWM 信号转换成4~20 mA 信号,通过该信号再对电动调节阀门进行控制。PWM隔离转换模块见图4。

2.3 电动调节阀选型

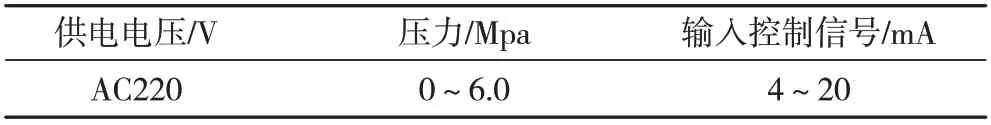

根据管道大小,选取合适尺寸的电动调节阀,且阀门调节信号为4~20 mA。阀门供电电源为AC220V。电动调节阀外形见图5,电动调节阀参数见表1。

表1 电动调节 阀参数

2.4 电磁流量计选型

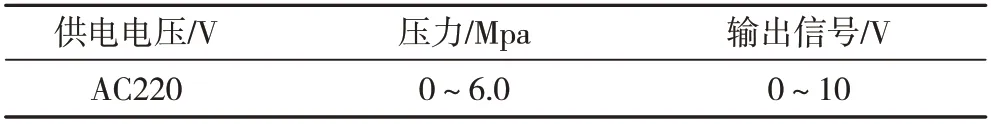

根据管道大小,选取合适尺寸的电磁流量计,为满足西门子1214 模拟量输入端子要求,流量计输出信号采用为0~10 V,供电电源为AC220V。电磁流量计外形见图6,参数见表2。

表2 电磁流量计参数

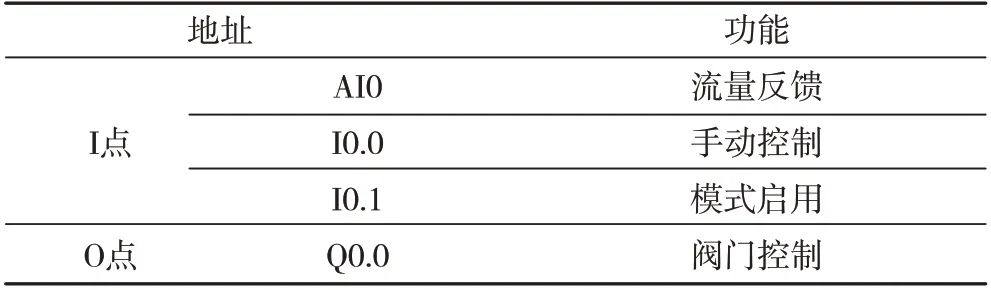

2.5 I/O分配设计

对于工业恒压供水系统而言,电控系统需按规定的流程设计,通过工艺分析和控制内容对工业恒压供水系统进行I/O 分配设计,设计目的是为了后期的PLC 接线图设计和软件程序设计,以方便后期的程序仿真调试。I/O分配设计见表3。

表3 I点、0点分配设计

2.6 PLC与PWM隔离转换模块的接线

按照该系统的控制策略和总体结构,明确了可编程控制器的输入部分和输出部分,该系统的硬件接线见图7。对于模拟量输入端子的接线,接线端子为M、0、1,其中M为模拟量信号负极的接入端子,0、1为模拟量信号的正极接入端子,PWM 输出端子为Q0.0、Q0.2。

3 系统软件设计

3.1 程序流程功能设计

该系统的程序流程设计主要分为手动调节和自动调节,具体流程见图8。

按照设计的程序流程可知,通过手动进行2种控制方式的选择。当选择手动调节时,可手动对阀门进行调节控制。当选择自动调节时,通过PID 运算,将水量给定信号和流量反馈信号进行差值比较,通过PID 比例系数、积分时间以及微分时间的设置,进行阀门的PID 控制输出,PLC 输出PWM 信号,直接输出至PWM 隔离模块,隔离模块产生4~20 mA控制调节阀门。

3.2 PWM原理分析

PWM 又称脉宽调制,其控制方式就是对逆变电路开关器件的通断进行控制,使输出端得到一系列幅值相等的脉冲,用这些脉冲代替正弦波或所需要的波形,也就是在输出波形的半个周期中产生多个脉冲,使各脉冲的等值电压为正弦波形,所获得的输出平滑且低次谐波少。按一定的规则对各脉冲的宽度进行调制,既可改变逆变电路输出电压的大小,也可改变输出频率。例如,把正弦半波波形分成N 等份,就可把正弦半波看成由N个彼此相连的脉冲所组成的波形,这些脉冲宽度相等,都等于π/n,但幅值不等,且脉冲顶部不是水平直线,而是曲线,各脉冲的幅值按正弦规律变化。如果把上述脉冲序列用同样数量的等幅而不等宽的矩形脉冲序列代替,使矩形脉冲的中点和相应正弦等分的中点重合,且使矩形脉冲和相应正弦部分面积(即冲量)相等,就得到一组脉冲序列,这就是PWM 波形。各脉冲宽度是按正弦规律变化的,根据冲量相等效果相同的原理,PWM波形和正弦半波是等效的。对于正弦的负半周,也可以用同样的方法得到PWM波形[3-5]。

3.3 程序设计

该设计主要进行主程序OB1、循环中断组织块OB30 以及PID 功能块调用设计,主要程序结构见图9。按照程序结构图设计,主程序主要进行PWM 输出,OB30循环中断组织块进行PID运算。

3.3.1 硬件组态

选择型号1214C 机型,并启用脉冲发生器功能,脉宽格式设置为S7模拟量格式。硬件组态见图10。

3.3.2 程序编写

首先创建默认变量表,将各变量进行取值命名,把水量设定和控制模式寄存器设置成保持,程序变量创建见图11。添加OB30 循环中断组织块,并调用PID 指令,对调用指令进行组态,指令参数组态见图12。组态完成后,在OB1 主程序中调用脉冲指令,对调用指令进行组态,PWM 程序见图13。启动PID 精准调试,调试完成后上传至PID 参数。PID 调试见图14,PID参数设置对话框见图15。

系统启动控制,PID控制输出的0~27648数值经传送指令送至QW1000,再由PWM 隔离转换模块输出4~20 mA 信号。0 对应4 mA,27648 对应20 mA,图16中13824对应的输出就是12 mA。

4 结 语

针对PWM隔离转换模块在西门子1200PLC上的应用而设计的恒供水量控制系统,主要工艺为供水流量的反馈信号和设定值比较,进行PID 控制,并输出0~27648 数值,再传送至QW1000 输出成PWM 信号,PWM 信号经PWM 转换隔离模块输出4~20 mA信号,控制电动调节阀开度等。设计中主要对该系统进行了总体工艺分析和控制策略设计,按照设计策略对可编程控制器、PWM 转换隔离模块及检测、执行元件进行了选型,并完成了系统的总体设计方案。在硬件设计中,首先进行了硬件设计分析,完成了PWM 模块和仪表与PLC 电路的设计。在软件设计中,首先进行了I/O 分配设计,对系统的程序流程图进行了说明,完成了程序的设计和分析,通过PID 精准调试达到控制要求。PWM 转换隔离模块可以取代西门子模拟量输出模块,并应用在西门子1200 晶体管型的PLC上,实现各种控制。