我国框架式液压支架搬运车装备与关键技术发展综述

2022-06-28常凯

常 凯

(1.中国煤炭科工集团 太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006)

千万吨级高产高效矿井的主要特征之一就是一井一面、一井两面的集约化高度集中生产,近年来我国单个综采工作面设备总重已经超过10000t,其中液压支架占综采工作面设备总重的70%以上。最具代表性的是2018年投入生产的国家能源集团神东上湾矿的8.8m超大采高工作面,单面年产量超1600万t,支架数量128台,中心距2.4m,单台主掩护液压支架重量超过90t(支护范围4.0~8.8m)[1]。如此多数量大吨位设备的开机率直接影响着矿井的年产量和经济效益,这就要求矿井进行安装和回撤作业时,必须实现液压支架的快速搬迁,最大限度地减少综采工作面的生产准备时间。

框架式支架搬运车是在煤矿井下搬运液压支架和一些重型设备的特种车辆,使用时将液压支架插入“U”型框架内,由车载液压系统来实现支架的起升和下降,以拖车形式完成长距离运输作业。支架搬运车是实现工作面液压支架快速搬家的有效设备,具有载重能力大、运行速度快、装卸方便快捷、机动灵活、爬坡能力强等优点[2,3]。自20世纪70年代在煤矿井下使用以来,已经在世界各主要产煤国得到了广泛的应用,我国在2000年前后由神华集团神东矿区率先引进使用支架搬运车。由于支架搬运车的使用,实现了液压支架“面到面”快速搬迁,我国综采工作面设备搬家倒面时间也由过去的6周以上缩短为1周以内,工作面年产量因此提升15%以上,给煤矿带来了可观的经济效益。

我国的框架式支架搬运车经历了引进国外先进装备、消化国外先进技术、装备国产化、相关配套系统技术升级、关键技术创新等历程,已经实现了装备的完全自主研发和产品系列化。经过近20年的发展和完善,我国现有支架搬运车的吨位覆盖了25~100t范围,其功能和可靠性都得到了本质地提升,满足了国内高产高效矿井设备的搬家需求,得到市场和用户的普遍认可。

1 框架式支架搬运车发展

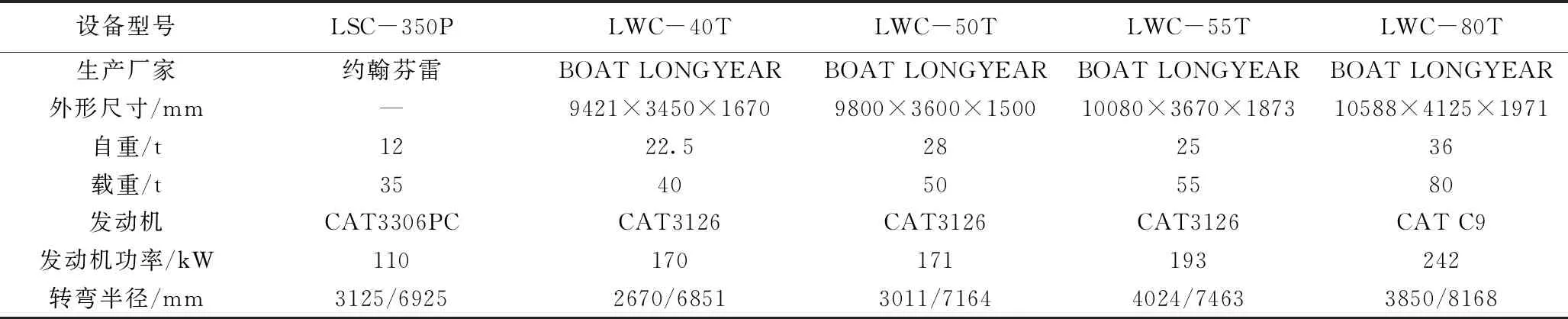

1.1 装备引进消化

1959年,英国率先在煤矿井下使用防爆柴油机无轨胶轮车。到20世纪70年代,美国的煤矿也开始使用它作为井下回采工作面煤炭、材料和人员的运输设备。90年代以后我国各大矿务局和煤炭生产企业开始引进和使用无轨辅助运输车辆。其中我国引进的支架搬运车主要有铲板式、平板拖车式和“U”型框架式支架搬运车三种类型。铲板式支架搬运车有原英国EIMCO公司的912、913HLC,动力为防爆柴油机;原朗艾道DBT公司的VT636-2、VT630、610、605、602A,动力为防爆特殊型铅酸蓄电池。平板拖车式支架搬运车以DBT公司的FBL15+CH50为代表,动力为防爆柴油机。“U”型框架式支架搬运车有澳大利亚约翰芬蕾工程有限公司(BOAT LONGYEAR)生产的LSC-350P支架搬运车,LWC-40T、LWC-50T、LWC-80T支架搬运车等车型,动力为防爆柴油机。主要进口框架式支架搬运车参数见表1。

表1 主要进口框架式支架搬运车主要参数

其中,我国神东矿区21世纪初引进澳大利亚BOAT LONGYEAR公司先进的框架式支架搬运车尤其突出,实际使用中取得了非常明显的效果,使我国煤矿液压支架快速搬迁技术实现了飞跃式发展。在神东煤炭公司的辐射带动下,国内其它煤矿企业也纷纷上马,以支架搬运车为主的新型液压支架搬运技术呈现出无比强劲的发展势头。

使用进口支架搬运车的优点是性能可靠、故障率低,系统简洁、管路布置清晰、便于维修。缺点是价格比较高,当时一台LWC-40T支架搬运车的价格就在800余万元人民币,不仅加大了企业的采购成本,而且不可避免地存在着维修人员技术水平低、配件提供不及时、售后服务不到位等问题。一方面享受着使用支架搬运车实现工作面液压支架快速搬迁带来的经济和效益红利,另一方面我们的技术、驾驶员、维修人员也逐渐熟悉了设备工作方式和各方面性能,在这个过程中积累了宝贵的现场应用经验。

1.2 装备国产化

鉴于进口支架搬运车使用过程中出现的上述问题,煤炭企业意识到不能长期受制和依赖进口设备,否则“卡脖子”问题会越发突出,国内市场规模的加大对设备国产化研究的渴望也越来越迫切。

2003年神华集团神东公司联合煤炭科学研究总院太原分院开始率先着手进口支架搬运车的国产化技术攻关,通过设备的大修、使用和维护、技术适应性探讨等方式,逐步消化吸收引进的支架搬运车技术。在2005 年研制出了WC40Y 框架式支架搬运车[4],如图1所示。其性能水平与进口同类机型相当,并在防爆柴油机进排气系统、湿式制动、轮边液压驱动、拖车结构和搬运工艺等方面有了自己的创新[5-8]。WC40Y 框架式支架搬运车的研制成功,推出了首台具有我国自主知识产权的快速搬家产品,结束了多年来该类产品全部依赖进口的局面。并对改善煤矿工作面搬家的安全状况,提高搬家倒面速度,促进煤炭工业技术进步,都起到了积极的作用。

图1 WC40Y框架式支架搬运车

出于设备可靠性方面考虑,WC40Y支架搬运车整机主要的关键零部件依旧选用了进口产品,但是整机的综合可靠性还是较低、故障率居高不下。主要出现的问题及原因有:①国内钢材工艺和质量与国外有差距,整机结构设计安全系数较大,致使车辆自重偏大;②关键结构件加工受工艺和制造水平受限,替代方案有待磨合,出现故障较多;③国内高压液压胶管和接头质量差,导致经常出现液压油跑、冒、滴、漏现象;④设计人员现场经验不足,设计的产品可维护性稍差,用户体验不好;⑤设计的保护系统较为复杂,增加了故障几率;⑥用户使用国产设备时不像使用进口设备那样精细,维护保养不及时。

随着市场对产品的逐步认可,越来越多的煤机制造商都加入到了支架搬运车研发的行列中,代表性的有中煤科工太原研究院有限公司、连云港天明装备有限公司、航天重型工程装备有限公司(简称航天重工)、莱州亚通重型装备有限公司、三一重型装备有限公司等。

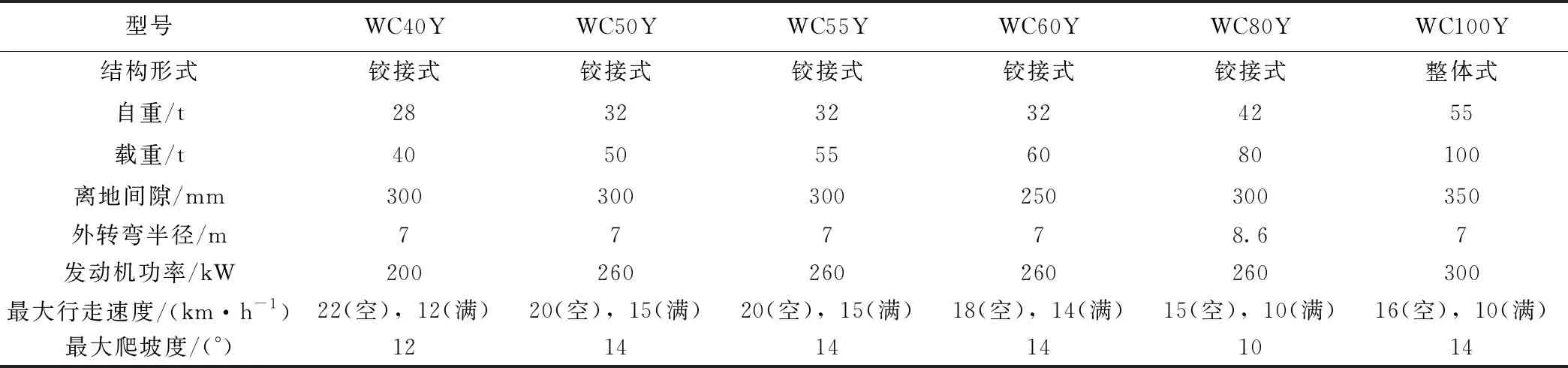

1.3 装备系列化

众多框架式支架搬运车厂家中太原研究院所占市场份额较大,其在总结WC40Y框架式支架搬运车基础上,又相继研制成功了WC50Y 、WC55Y 、WC60Y 、WC80Y 、WC100Y等不同载重量的系列框架式支架搬运车型,参数见表2,截至2020年底已累计销售280余台,创造直接经济效益近15亿元。国内其他厂家也同步跟进研发,目前国产设备的性能和可靠性已经得到了质的提升,且部分功能根据我国煤矿使用条件和搬家工艺进行了本地化创新设计,完全满足了不同采高工作面液压支架的搬运需求,保障了矿井的高产高效生产。

表2 系列框架式支架搬运车主要参数表

除了研制出不同吨位的系列化车型外,还根据用户的使用需求研发了U型封底式四轮驱动拖车、U型封底式不带驱动两轮拖车和整体U型六轮驱动拖车。其中U型封底式四轮驱动拖车是在原有框架拖车的基础上增加了簸箕式的装载机构,四轮驱动带制动,如图2(a)所示。U型封底式不带驱动两轮拖车是在拖车尾部两侧各布置一个从动行走轮,依靠拖车尾部的升降装置实现拖车的升降,两轮不驱动带制动,如图2(b)所示。前两种拖车除了搬家到面搬运液压支架外,还可以当作运输车运送一些大型物料,一机多用。整体U型六轮驱动拖车一改传统的铰接车型,将动力部分和承载部分全部集中到拖车框架中,载重达100t,4轴线8轮设计,驱动带制动,多连杆液压联动实现前后轮八字转向、转弯半径小,如图2(c)所示[9-11]。综合来讲,经过十多年的技术沉淀和使用经验积累,框架式支架搬运车的动力、传动、制动、保护等各项核心技术已趋于稳定和成熟。

图2 框架式支架搬运车

2 支架搬运车关键技术

2.1 大功率防爆柴油机技术

2.1.1 普通防爆柴油机技术

防爆柴油机是支架搬运车的动力系统,进口支架搬运车使用的是CAT3126防爆柴油机,功率为170kW。21世纪初由于进口受限,且当时国内防爆柴油机最大功率为110kW,不能满足支架搬运车对于功率的要求。在该项技术方面,国内设备制造商进行了大量研究工作。中国煤炭科工集团太原研究院对上海柴油机厂6121柴油机(200kW)、华北柴油机厂6132柴油机(260kW)进行了防爆设计和改造,连云港天明装备有限公司和航天重工对康明思6114(180~240kW)进行了防爆设计和改造,开发设计了符合国内防爆规程的废气涡轮增压中冷大功率防爆柴油发动机系统,排污指标符合《煤矿安全规程》要求。

主要研究和解决的问题包括:

1)防爆增压器的研究。大功率防爆柴油机为了不影响发动机体积和降低排放指标双重目的,必须采用涡轮增压方式,而涡轮增压必须解决的难题是表面高温问题。为此研制了水套涡轮增压器,使工作面最高温度能够控制在150℃之下。

2)水套排气管的改造研究。给予上述同样理由考虑,排气管温度也很高,必须采用水套排气管进行排气的冷却,并且考虑与增压器的配套。

3)进气中冷方式的改造研究。为了达到增大功率和降低排放的要求,发动机必须进行进气中冷,采用了水-空中冷进气方式。

4)防爆进排气系统、水洗箱研究。进气系统包括空气滤清器、压力机(增压器)、进气阻火器、空气关断阀、中冷器及其管路组成。排气系统包括水套排气管、增压器、双层水套排气弯管、双层波纹管、排气阻火器、水洗箱。其中增压器、排气管、排气弯管都为水套外壳,保证其最高表面温度不高于防爆要求。

5)独立循环强制水冷却方式的研究。采用外围防爆元部件冷却与发动机机体冷却系统完全分离的方式,避免了互相干扰,改善了冷却效果。使排气管和增压器的表面温度由超过600℃降至121℃(标准<150℃),解决了发动机排气管和增压器表面温度过高难题。

6)水浴式废气处理装置的研究。通过结构和方法创新,发明了双重水浴式恒压低阻力废气处理装置,采用圆筒形迷宫结构和强制压力补水方法降低了排气中的颗粒物含量和排气温度。相比普通处理装置,碳烟颗粒物减少20%,并确保了排气温度低于70℃的要求。

2.1.2 防爆电喷柴油机技术

2018年12月28日,国家煤矿安全监察局发布了《关于发布禁止井工煤矿使用的设备及工艺目录(第四批)的通知》(煤安监技装[2018]39号),明确要求:对排气标准在国II及以下的防爆柴油机“自发布之日起禁止新选用、采购,在用设备自发布之日起2年后禁止使用”。国内的防爆柴油机厂商便开始了防爆电喷柴油机的技术攻关,攻克了防爆电控燃油喷射、尾气净化处理、高灵敏高精度防爆传感器等技术,其核心电控ECU根据实际工况,如发动机温度、运行状态、空燃比、油门状态、转速、负荷、曲轴位置信息等分析计算,自动调节喷油正时和喷油量[12,13]。目前已开发了多款防爆电喷增压中冷柴油机,功率覆盖范围45~300kW,相比普通机械泵防爆柴油机车辆,排放指标降低50%以上,显著改善了应用防爆柴油机车辆的井下作业环境。

2.2 带湿式制动的轮边减速器技术

国产支架搬运车在设计时首次采用了“高速马达+行走轮毂减速器”驱动方式,发明了大扭矩行星齿轮安全湿式制动减速器,把制动器设计在了低速端。普通行走减速器通常在高速端制动,如在高速端制动由于马达转速高(达3000r/min)且受控件限制,其额定输出扭矩及制动扭矩有限,摩擦片径向尺寸小,磨损严重,影响其寿命且不利于散热。于是减速器设计时通过结构创新,将制动移植到低速端,减速器额定输出扭矩高达110000N·m,制动扭矩大于80000N·m,新设计的轮边减速器如图3所示。在低速端实施制动的优点是:摩擦片径向尺寸可以做大,散热面积变大,利于散热,提高制动器寿命,进而提升了恶劣工况下的车辆长距离制动的安全可靠性[14-16]。

图3 轮边减速器结构

使用过程中也暴露出来制动器高温以及浮动油封处漏油问题,经过改进和试验均得到了解决。在摩擦材料创新方面,与摩擦片厂家联合攻关,在摩擦片合金中添加其他金属,提高摩擦片刚度及耐磨性且不易产生火花。在浮动油封选择上,从最初选用进口油封换成国产油封,浮封环密封面表面硬度在HRC58~HRC72之间,表面粗糙度控制在Ra0.2μm以内。并对浮封环进行了整体淬火处理或密封面表面硬化处理,提高其耐磨性能[17]。

经过现场运行验证,该制动器可以满足14°连续5km下坡需要,紧急制动距离小于5m,大大提高了适应性和可靠性。现有的系列支架搬运车单个轮边减速器的最大制动扭矩已经达到了180000N·m,保障了无轨辅助运输装备的安全运行。

2.3 链轮+圆环链敞开式载荷提升技术

支架搬运车搬运支架时,支架的提升动作由U型拖车框架两侧支腿上的四个提升机构来实现。早先的提升装置采用的是“提升臂+圆环链+起吊钩”方式,液压支架进入U性框架拖车后,提升机构降下提升臂,人工操作将四个起吊钩挂入液压支架底座的起吊孔,提升机构升起提升臂,液压支架底座逐步脱离地面,完成支架的装运过程。由于不同吨位大小液压支架底座的起吊孔位置不同,使用U型卸扣和圆环链配合,虽可调节提升链长度但调节能力十分有限,有些时候即便调节后仍难以满足液压支架的搬运需求。

针对提升链长度调节能力有限的问题,研究了“链轮+圆环链敞开式”载荷提升技术,创新研制了“链轮+圆环链+起吊钩”方式的提升装置[18]。该装置的优点是,圆环链长度较长,可根据支架底座起吊孔的位置确定圆环链与链轮的相对位置,还可以通过圆环链的正、反挂,实现多种组合的起吊方式,适应性更强。目前市场上新生产的支架搬运车的提升装置全部采用的是这种新方式。

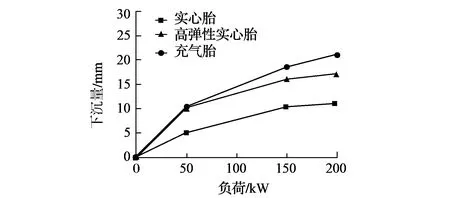

2.4 矿用重载实心轮胎压力释放技术

支架搬运车是一种搬运物料的装备,受载重和空间限制,轮边没有采取任何减震措施。工作时轮胎接地比压较大,一般在1MPa以上。轮胎偏软车辆阻力加大,胶圈容易损坏,转弯时轮胎磨损严重,经常出现胶圈与轮毂脱离分层现象;轮胎偏硬造成韧度不够,容易掉块。轮胎成为了支架搬运车的一个易损件,且成本较高,不同载重量的单个轮胎价格在7~10万元。

针对上述问题和现场客观条件,研制了含有中部缓冲层和径向椭圆形卸载孔结构的矿用重载橡胶实心轮胎。通过对材料及结构的研究,在吸震性、散热性等特性指标达到了最佳匹配,抗划伤、抗撕裂性能进一步提升,保证了井下恶劣工况下车辆运行的平稳性和可靠性。该轮胎与充气轮胎,以及普通实心胎的负荷下沉量对比曲线如图4所示。曲线显示,在单胎负载15t时,下沉量比普通实心胎增加了50%左右。

图4 不同轮胎性能对比

3 展 望

1)纯电动车型。框架式支架搬运车受载重大、需要长距离运输的固有特点,短时间内估计会仍然以柴油机动力为主,无需担心续驶里程问题。随着低碳开采和碳中和战略的逐步落地和实施,后续根据高比能量、小体积大容量电池研究的进展和突破,电池快换技术和矿井快速换电站的建设,噪音小、零排放的纯电动框架式支架搬运车必将取代污染严重的柴油机车辆[19,20]。

2)薄煤层车型。我国薄煤层保有储量占全国保有储量的20%左右,2019年5月上旬召开的全国煤矿薄煤层智能开采现场推进会鼓励企业推广使用薄煤层智能开采的新装备、新技术、新工艺[21]。2020年国家能源集团神东煤炭榆家梁煤矿、石圪台煤矿等矿井已经实现了薄煤层工作面无人自动化开采,随着国内矿井薄煤层综采工作面的陆续投入运行,薄煤层框架式支架搬运车将会迎来大的发展,为煤矿企业解决薄煤层综采支架的搬运难题。

4 结 语

框架式支架搬运车凭借独特的U型拖车结构,以较低的运输高度完成了液压支架的远距离运输,机动灵活、速度快、效率高,作为一种搬家倒面的核心装备,大大减轻了工人劳动强度,提高了搬家效率,为我国煤矿的高效生产做出了巨大贡献。通过对大功率防爆柴油机技术、带湿式制动的轮边减速器技术、“链轮+圆环链敞”开式载荷提升技术、矿用重载实心轮胎压力释放技术等多项关键技术攻关和相关工艺适应性研究,我国的框架式支架搬运车技术先进,性能稳定,其系列化车型已经实现了30~100t载重范围支架搬运的全覆盖,完全满足了国内煤炭生产企业的使用需求。