一种深水大直径桩基钢筋笼精准定位装置的应用

2022-06-28覃冠华李永霞谭海涛

覃冠华 李永霞 谭海涛

【摘要:】针对深水大直径桩基钢筋笼安装过程中使用常规定位方法存在安装精度差、效率低的问题,文章依托某特大桥的深水大直径桩基施工,提出了一种新型钢筋笼定位悬吊装置,并介绍了该装置的设计原理、基本構造及使用方法,同时结合现场施工实际论证了该装置的安装精确度及实用性。

【关键词:】深水大直径桩基;钢筋笼定位;悬吊装置;新型定位

U443.15A351163

0 引言

随着我国交通事业发展驶入快车道,桥梁建设领域也取得不断突破。面对施工工艺复杂、涉深水施工的跨江跨海大桥,工程施工技术及工艺也在不断创新,不断实现品质与效率双赢的局面[1]。桩基是整个桥梁结构的基础,其施工质量是工程的关键控制点之一。钢筋笼安装的精准度是影响桩基施工质量的重要因素,而目前行业普遍使用的钢筋笼定位方法在深水大直径桩基钢筋笼安装施工中的使用效果并不理想,其施工效率低、定位效果差的劣势较为突出[2-3]。在如今品质与效率并重的施工主题下,普通安装工艺已不能适应现今结构复杂、施工环境局限大的桥梁桩基施工。因此,针对深水大直径桩基钢筋笼准确安装工艺的研究与创新迫在眉睫,对提高桩基施工质量与效率具有十分重要的意义,同时也可为类似工程施工提供参考与借鉴。

1 工程概况

某特大桥位于广西南宁市横州市,全长940 m,宽13 m,共16跨,是一座波形钢腹板连续刚构桥。主桥桥跨布置为(100+185+185+100)m的波形钢腹板连续刚构,墩身为双肢薄壁墩,基础为承台桩基础。

该桥的3个主墩均位于水中,共有主墩桩基18根。主墩桩基直径均为2.8 m,6#与8#主墩桩长23.5 m,7#主墩桩长27.5 m,桩基最小入水深度为35.17 m,均属深水大直径桩基。钢护筒直径为3.0 m,长度分别为22 m、23 m、24 m。由于主墩钢筋笼较长,施工时分为三节进行拼接下放。

2 传统钢筋笼安装定位方法的不足

2.1 多节段钢筋笼下放工艺流程

验收孔深、孔径及钻孔倾斜度→吊车吊放第一节钢筋笼入孔→钢筋笼至护筒顶面约1.5 m处临时固定钢筋笼→吊车吊放第N节钢筋笼并与第N-1节钢筋笼连接→吊车吊放整体钢筋笼→钢筋笼下放至护筒顶面上方约1.0 m处→在预留的4条吊筋上焊接吊环→使用“十字”法确定中心位→调整钢筋笼位置进行对中→继续下放至指定高程→复测钢筋笼中心位→钢筋笼吊放至悬挂装置上[4]。

2.2 存在的不足

传统钢筋笼安装方法主要存在以下两点不足:

(1)钢筋笼安装随机误差大。下放过程钢筋笼的平面位置主要依靠钢筋笼外侧的耳筋进行初步限位,达到高程后钢筋笼的中心位调整主要依靠吊车机手的操作控制,其精确度与人为操作直接相关,具有很大的随机性。

(2)钢筋笼中心位及高程位的调整效率低。在钢筋笼下放初步限位的情况下,钢筋笼中心位调整范围大,需要吊车机手不断配合;钢筋笼高程位依靠预先计算的吊筋及吊环长度进行确定,当钢筋笼下放到悬挂装置后其高程位置便无法调整。若吊筋长度设置错误,进行高程调整时需要返工重新焊接吊环。传统装置整体的调节性差,施工效率低。

钢筋笼定位装置可调节性差是导致钢筋笼安装过程施工效率低及安装精度差的主要原因。因此,需要对钢筋笼的安放装置进行改进和创新,以提高一次安装精度且提高钢筋笼下放的调整效率,加快整个桩基的施工节奏。

3 新型钢筋笼定位装置的思考与设计

3.1 新型钢筋笼定位装置的设计原理

新型钢筋笼定位装置需要克服传统方法的不足,实现一次安装就位的精度及高效率的位置调整,为此,可将钢筋笼的安装限位分为两个阶段:

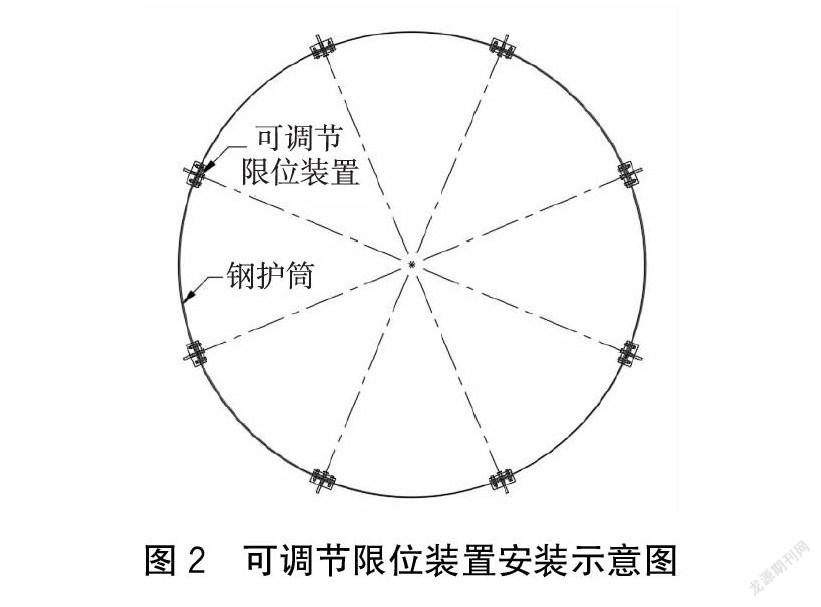

(1)钢筋笼下放过程的限位:钢筋笼下放过程对其平面位置进行限制,可减少后期调整平面位置的时间,更高效地将钢筋笼安装至悬吊系统上。在钢护筒圆周安装可调节的平面限位装置,可在钢筋笼下放过程中,通过调节装置限制其左右晃动。

(2)钢筋笼下放到位的调整:钢筋笼悬挂后,应能进行高程位的调节及平面中心位的微调节。初步设想是对悬吊装置进行改进,通过调整螺栓与吊筋的连接方式,实现高程位的调节。

3.2 新型钢筋笼定位装置的结构构造

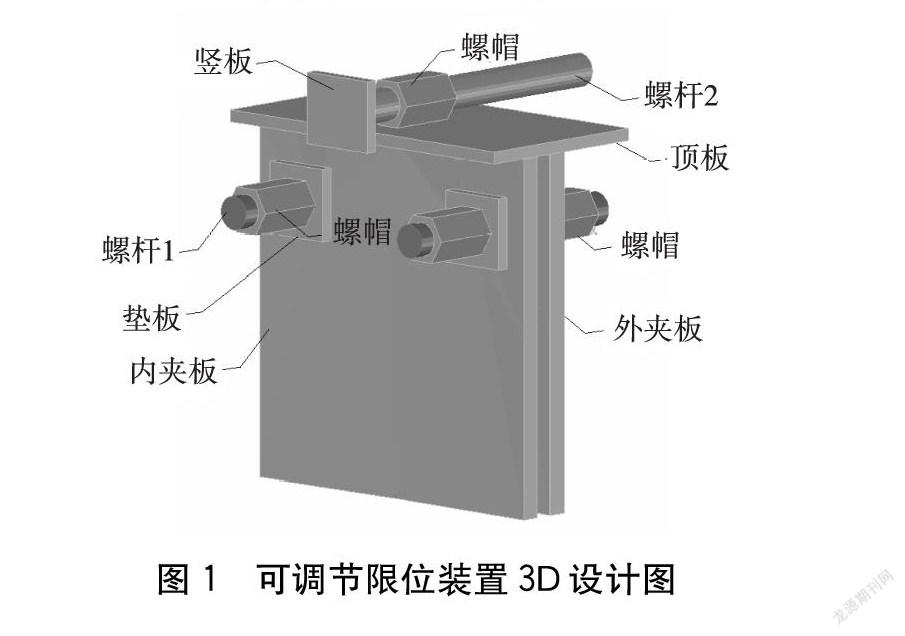

3.2.1 钢筋笼下放过程的可调节限位装置

单个装置设计效果如图1所示;其安装于钢护筒的位置如图2所示;单个装置主要材料用量如表1所示。

3.2.2 钢筋笼下放到位后的悬吊定位装置

钢筋笼悬吊定位系统设计构造效果如图3所示。

悬吊装置主要材料用量如表2所示。

3.3 新型钢筋笼悬吊装置的受力验算

参数:吊架梁为双拼C20a槽钢,承重梁为双拼20a工字钢,吊筋为32 mm精轧螺纹钢筋,钢筋笼重24.769 t。下放钢筋笼时,钢筋笼会承受泥浆浮力,对悬吊装置的受力有利,按最不利情况进行计算,所以浮力不计入计算内容。

应力验算工况1:1.2结构自重+1.4钢筋笼重

变形验算工况2:1.0结构自重+1.0钢筋笼重

3.3.1 建立模型

采用Midas Civil 2019软件建立悬吊装置有限元模型,进行受力分析。建立梁单元模型,如图4所示。

3.3.2 计算结果

悬吊装置经过有限元分析,其受力情况如图5所示。

悬吊定位装置应力验算结果如表3所示。

由表3可知,吊架梁及吊筋受力验算结果均在允许范围内,其计算结果满足使用要求。

4 新型钢筋笼限位装置的使用方法

4.1 施工准备

(1)各节段钢筋笼加工成品应组织验收,验收合格后按编号合理存放,运输过程应平稳缓行,防止钢筋笼变形。

(2)钢筋笼下放前应复核钢护筒平面位置及垂直度,以保证钢护筒的安装精度。

4.2 施工步骤

(1)在钢护筒顶面一周安装可调节限位装置。

(2)吊车吊放第一节钢筋笼入孔,调节限位装置至合适位置,限制钢筋笼左右晃动。

(3)第一节钢筋笼吊放至高出钢护筒面1 m处,进行钢筋笼临时固定,吊放第二节钢筋笼并与第一节钢筋笼相连接,去除临时固定,继续下放钢筋笼。

(4)重复步骤(3),将三节钢筋笼全部连接完成后,继续下放钢筋笼至高出钢护筒面1 m处,再次进行钢筋笼临时固定。

(5)分别进行4根主筋与4根吊筋的焊接,去除临时固定,吊放钢筋笼至设计高程,测量复核高程位置及平面位置,将4根吊筋穿入悬吊装置中,扭转螺帽至计算吊筋位置处,再次对高程位置进行复核并调整。

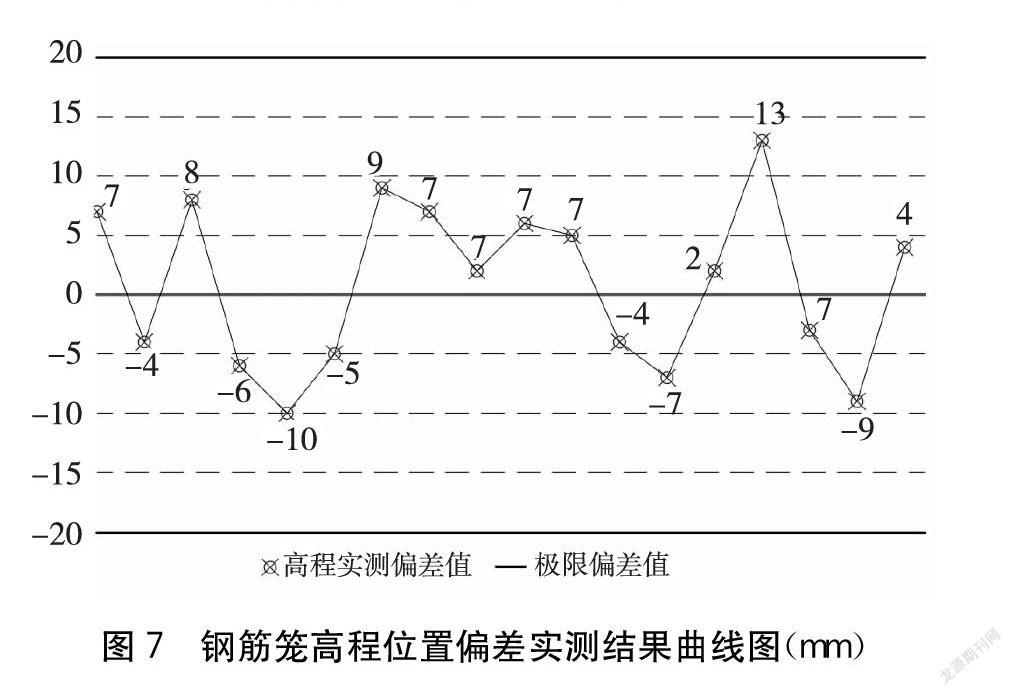

5 定位效果检测

依托工程特大桥的18根主墩桩基均采用该新型定位装置施工。从检测结果来看,钢筋笼一次安装精确度较好,18根深水桩基安装的平面位置及高程位置偏差均在15 mm内,属于正常的允许偏差范围,减少了工人返工时间,提高了施工效率。其中检查结果如图6、图7所示。

6 结语

桩基施工质量为整个桥梁施工品质的基础,而钢筋笼的安装准确与否直接影响桩基的施工质量。本文依托某特大桥,针对深水大直径桩基钢筋笼安装,设计了一种新型的钢筋笼精确定位装置,阐述了该装置的使用方法,并进行了安装效果检测。从实际使用效果来看,该装置能够提高钢筋笼的一次性安装精度及施工效率,具有较强的适用性和实用性。

参考文献:

[1]王 培.公路桥梁桩基钢筋笼定位施工技术[J].交通世界,2021(28):115-116.

[2]李志强,张海仙,廖万林,等.钻孔灌注桩钢筋笼快速定位装置的应用[J].建筑施工,202 43(8):1 437-1 439.

[3]刘铁柱,唐淼磊,邹 磊.桥梁桩基钢筋笼准确定位的方法探讨[J].中华建设,2020(8):140-141.

[4]秦 猛.一种新型桩基钢筋笼安装定位装置的设计应用[J].西部交通科技,2018(9):114-117,124.D2357F07-1EC1-47E7-916D-2212900B0125